一种立铣刀热变形在线状态识别方法研究

陈伟,邹政,3,曹汝朋,马文生*,,2,3,雷司聪,高旭

(1.重庆理工大学 机械工程学院,重庆 400054; 2.重庆水泵厂有限责任公司,重庆 400033;3.重庆机床集团,重庆 404100)

在机械加工中,由机床热变形引起的加工误差占总加工误差的40%~70%[1],热误差是所有加工误差中主要误差类型之一。在铣削的过程中,铣刀与工件之间发生变形和摩擦,从而生成大量的切削热。虽然切削热只有小部分传递刀具上,但铣刀的体积和质量相较于机床都很小,热容量也小,所以仍会引起显著温度上升。连续加工期间,铣削时立铣刀的刀尖的温度可达700 ℃以上[2],铣刀受热发生热变形导致刀具的径向尺寸变大,变形量可达0.01~0.03 mm,从而使工件径向尺寸缩小,降低工件的加工精度。当前关于铣刀的热变形研究多采用温度场有限元分析,关立文等[3]结合热量分配模型、热源法和温度实验,提出了“S”形试件完整的间歇性切削温度场模型。刘胜等[4]研究了切削加工钛合金工件时工件、刀具和切屑的温度分布及切削力,给出了求解切削力和切削温度场的有限元模型。迟晓明等[5]对高速数控车刀的热变形进行热结构耦合,研究了刀具在热变形下的加工精度。虽然使用有限元法对刀具的热变形进行研究较为方便[6-8],但所依据的数学模型不同、网格划分不同和求解方法不同,对计算结果的影响较大,无法做到对刀具热误差的实时监测。目前,对刀具热变形实时监测方面的研究还尚有不足。

近年来,随着深度学习算法在误差诊断领域的兴起,已有大量学者使用机械学习算法来处理刀具磨损和机床热误差的问题[9-12]。为实现对数控铣床铣刀热变形的实时监控,本文将测量立铣刀在径向热变形和主轴温度,通过对主轴温度信号进行特征提取。以提取的特征作为样本,放入BP神经网络模型进行训练,从而建立刀具热误差和主轴温度信号之间的映射关系,完成对立铣刀热变形状态的实时在线判断。

1 实验方案和特征提取

1.1 实验平台搭建及信号采集

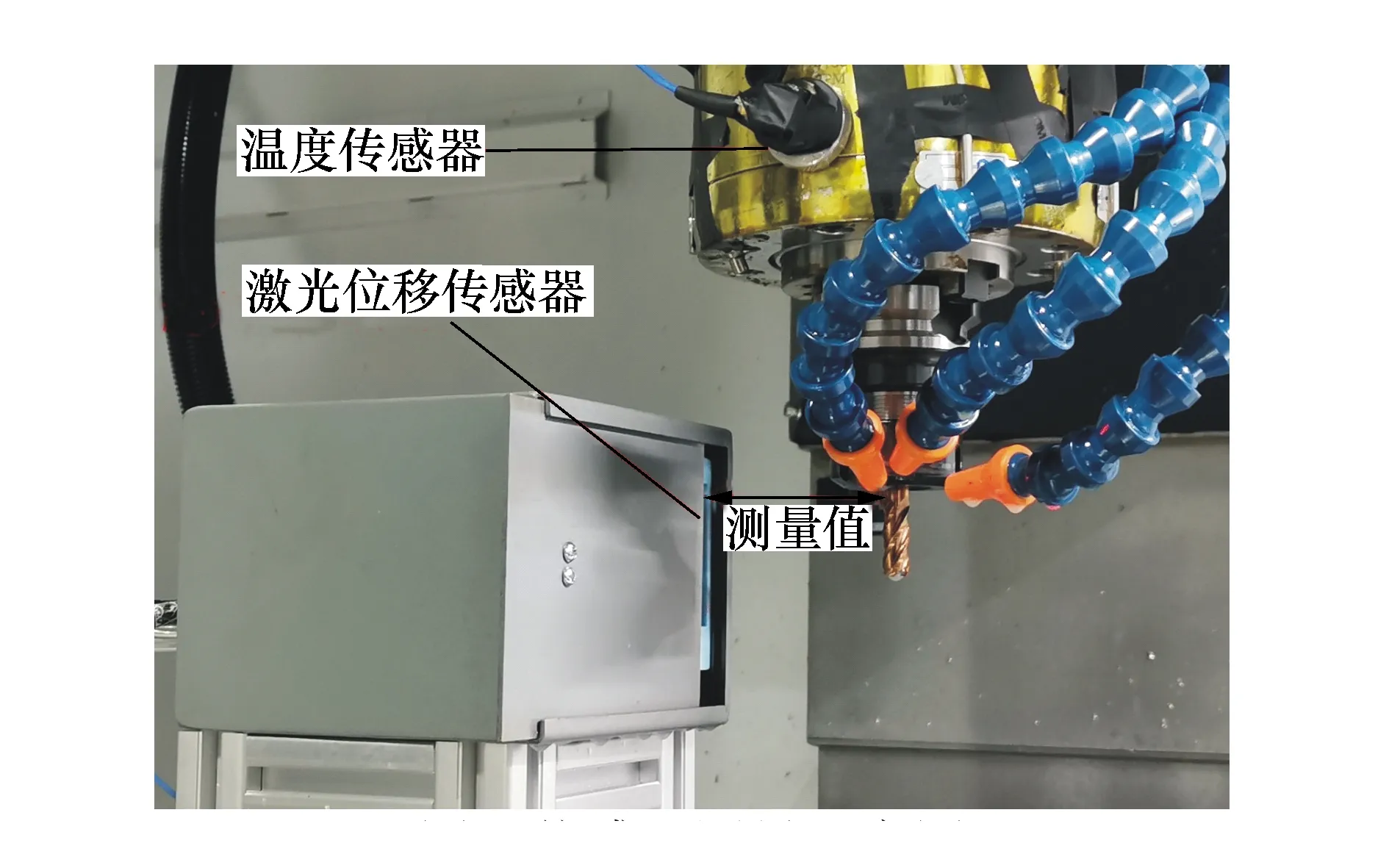

利用BP神经网络算法建立刀具热变形识别测模型前提条件是获取大样本、强表达能力的信号特征。因此,本文基于VMC850CNC型立式数控加工中心(主轴带分度功能,分度精度在0.1°内)搭建了一个测试平台用于采集建立监测模型所需的样本信号,该测试平台由实验加工部分和信号采集部分组成如图1和图2所示。

图1 实验加工部分

图2 信号采集部分

实验采用的切削刀具为∅10 mm硬质合金四刃立铣刀,实验工件材料为45#钢方块,尺寸为150 mm×150 mm×35 mm。为了实验更加贴合实际加工情况,本次实验的铣削方向采用顺铣,走刀路线平行于Y轴,加工中采用切削液冷却。为保证信号样本丰富,切削实验共进行10组,每2组更换一次刀具,每组进行20次切削实验,共计采集200组数据,切削参数如表1所示。

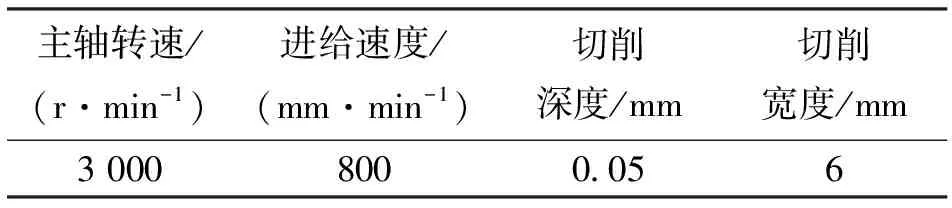

表1 切削参数

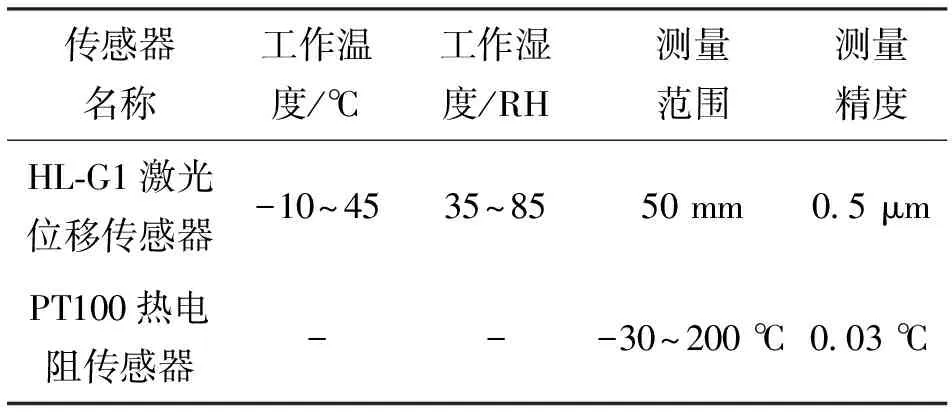

实验采用两种传感器,HL-G1激光位移传感器和PT100温度传感器,传感器的规格如表2所示。

表2 传感器规格

HL-G1型激光位移传感器的最大工作湿度为Max85RH,若直接将激光位移传感器放置在加工环境中很有可能导致其损坏,故设计一个硬件设备保护传感器。将传感器固定在一个开口四方箱体内部,以气缸作为动力源带动一个保护端盖滑移,当不需要测量时保护端盖闭合起到保护传感器的作用。将该设备安装在铣床工作台的右侧上,每次铣削实验完成后,刀具会移动到待检测区域主轴旋至0°位置,从而保证刀具每次的测量点位置一致。此时上位机命令气缸推开传感器保护端盖,激光位移传感器开始检测其与铣刀柄部之间的距离,并将测量值数据通过串口通讯上传上位机,以便进行后续数据处理,测量示意图如图3所示。

图3 传感器测量示意图

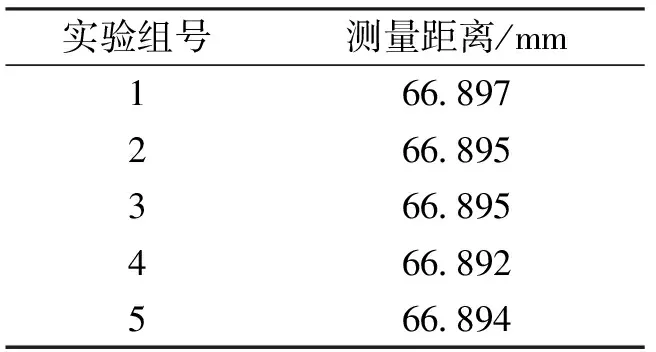

考虑到机床各轴的定位精度和气缸开闭时的冲击对测量精度的影响,本文进行了刀具重复定位精度实验。将刀具随机移动到任意一点后,运行测量程序对刀具进行测量,测试数据见表3。由表3分析可得知,测得的数据最大值和最小值的差值为0.005 mm,小于刀具的热变形补偿的最小有效值0.01 mm,符合测量要求。

表3 重复定位实验数据

另外,连续铣削实验中直接测量旋转刀具的温度不易实现,故采用间接测量法完成测量。将4个PT100热电阻温度传感器每个相距90°环布于主轴非旋转区域,实时测量加工过程中靠近刀具处主轴温度的变化,并将测量点的实时温度值实时上传到PC中。

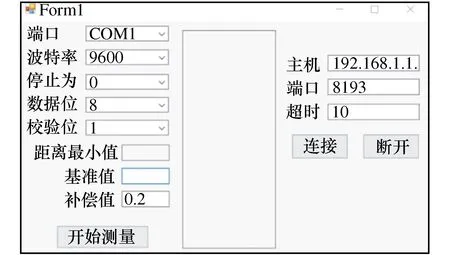

切削完成后刀具移动到待测量区域,从加工结束到完成测量的时间为2 s,以减少在测量过程中刀尖温度降低造成的测量误差,上位机界面[13]如图4所示。温度传感器的输出经由NI9234数据采集卡,通过Labview Signal Express软件编写采集程序转化为数字信号保存到电脑中,信号的采集时间为10 min采样频率为6 Hz。

图4 激光测距上位机软件

1.2 信号分析

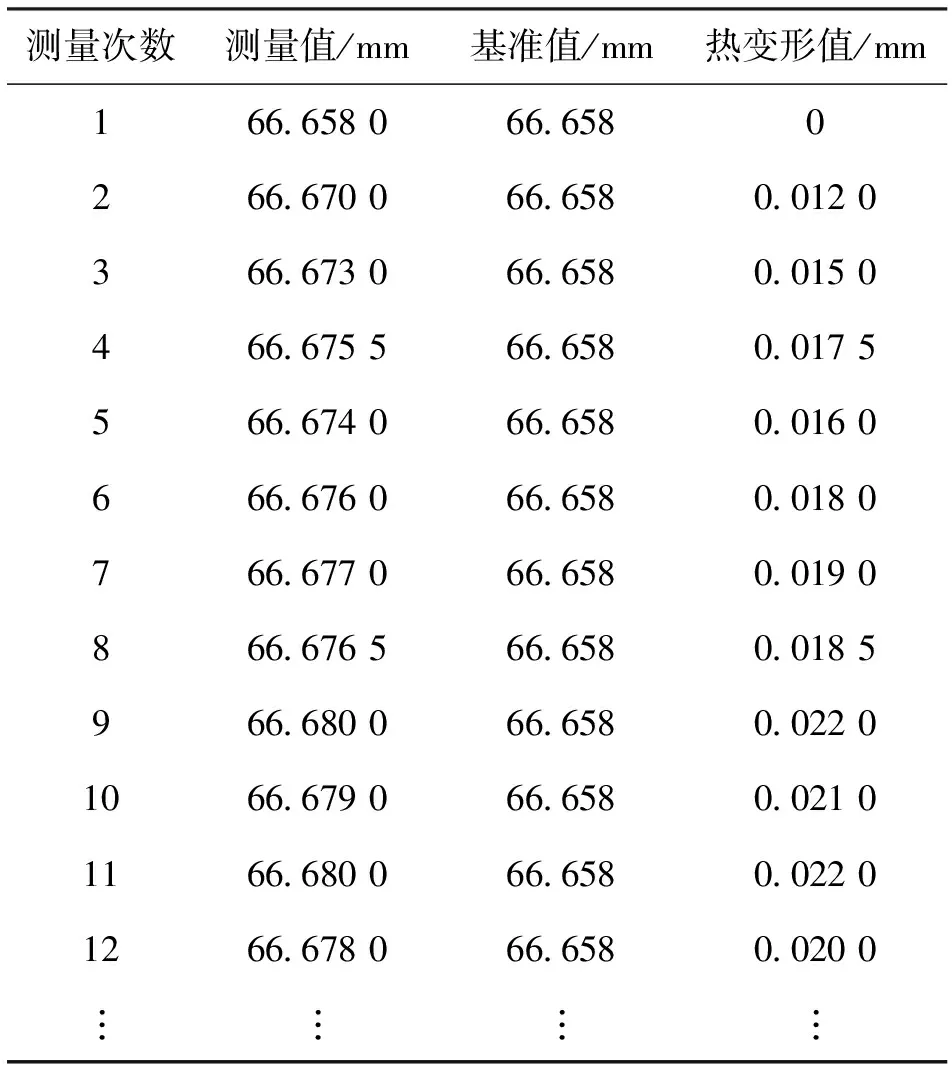

本文将刀具未开始加工时传感器测得的距离作为基准值,将每次加工后测得的距离作为测量值,令刀具的热变形值=测量值-基准值。计算得到第一组实验刀具热变形值,如表4所示。该方法得到的刀具变形量样本表明特征的性能更强,可以满足后续BP神经网络模型的训练要求。

根据大学培养高素质创新人才的办学定位、理工科本科生各专业培养计划要求以及教育部工程图学教学指导委员会“工程图学”课程教学基本要求,在研究培养高素质创新人才的多方面内涵的基础上,我们将本课程建设目标确定为:通过多途径的交互型学习方式,培养学生必备的工程素质,面向后续课程,为处理工程问题打下基础。将创新思维方式、实践能力、科学道德、敬业精神和合作精神的培养融入教学过程,满足工程意识强和专业基础宽厚的高素质创新人才培养要求。

表4 刀具热变形值

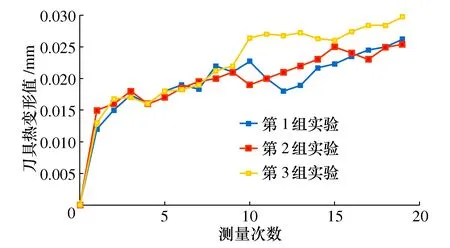

刀具的热变形值随着加工的次数增加而逐渐变大,如图5所示,在第一次加工后测得的热变形值变化曲线波动最为剧烈,随后测得的热变形值呈现平稳上升,在第11次加工后可以看到热变形值逐渐趋向稳定。这表明刀具在吸收热量发生热变形的过程是从剧烈变化到稳定变化直至刀具达到热平衡状态。

图5 刀具热变形值的变化曲线

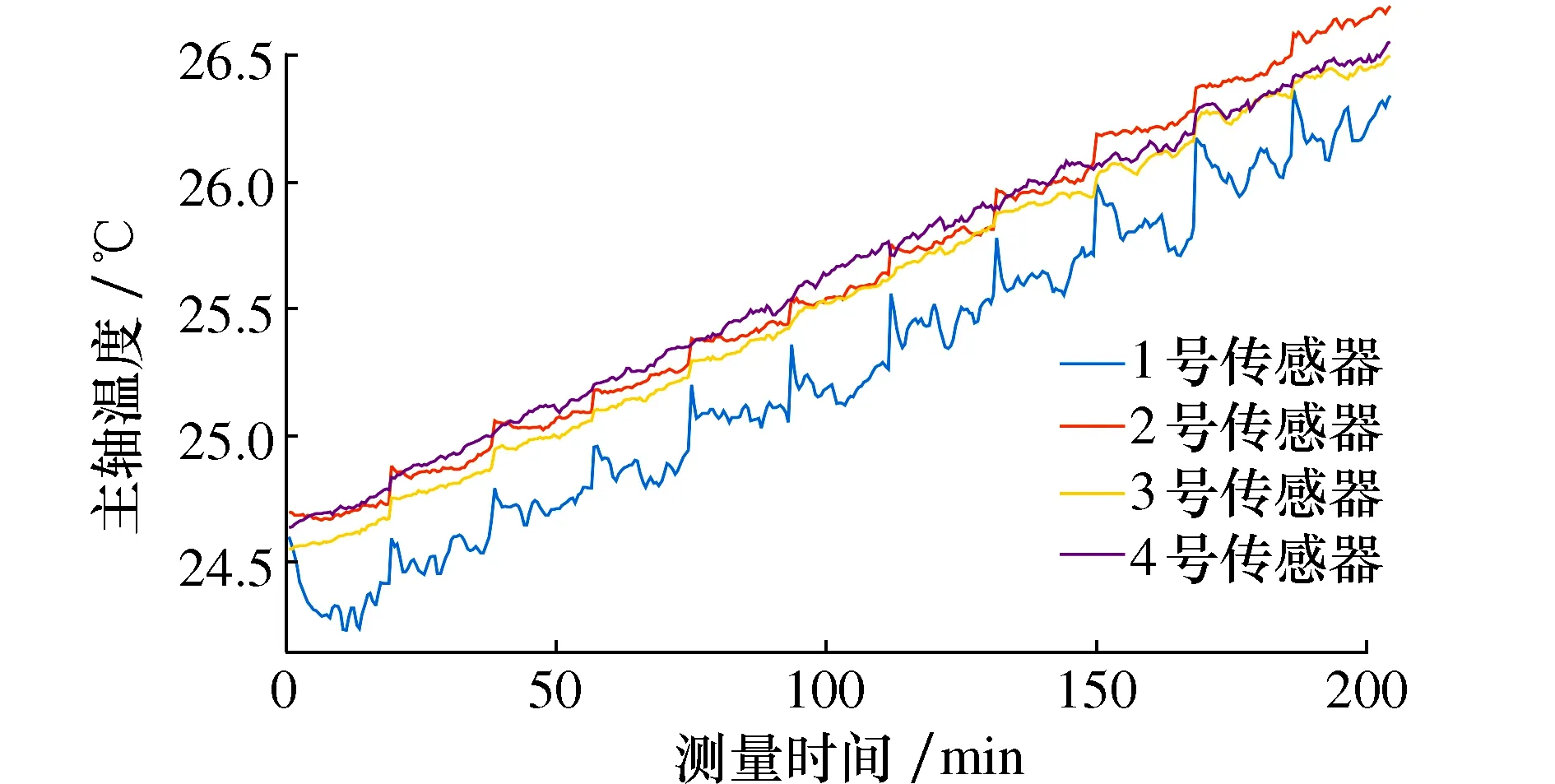

以第一组实验为例,测量加工过程中主轴温度变化如图6所示,可以看出实验刚开始环境温度为24.6 ℃,实验中温度变化范围为24.6~26.7 ℃,主轴温度信号随着加工的时间增加而逐步增大。由图可以看出,温度变化曲线每隔10 min左右就有一次突变,这是因为实验中,每走刀20次,铣刀自动移动到所设置测量位置,进行刀具热变形值的检测。检测完成后,再恢复到连续铣削状态,该过程会造成主轴温度的短暂下降。因此,要对主轴温度信号进行预处理再提取特征,将无法表示刀具热变形特征的突变信号清除,以保证后续BP神经网络训练的准确性。

图6 主轴温度变化曲线

1.3 特征提取

传感器采集的原始信号数量大且包含大量的无用信息,无法直接用于识别铣刀的热变形状态。因此,需要对温度信号进行特征提取,从而准确建立特征与刀具变形量之间的映射关系。

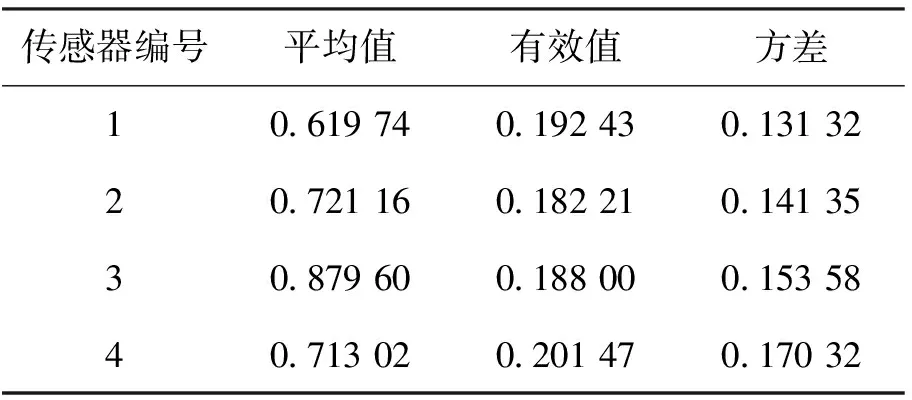

从4个温度传感器采集的信号中提取时域特征,包括平均值、有效值,方差、标准差、峰度、偏度、平均幅值、波形因子、裕度系数、歪度指标、偏度指标、峭度指标,得到主轴温度信号特征数据集。对所提的特征数据集进行归一化处理,将数据转换到(0,1)之间,转化的结果如表5所示。

表5 归一化后的特征

2 基于BP神经网络的立铣刀热变形检测

2.1 BP神经网络

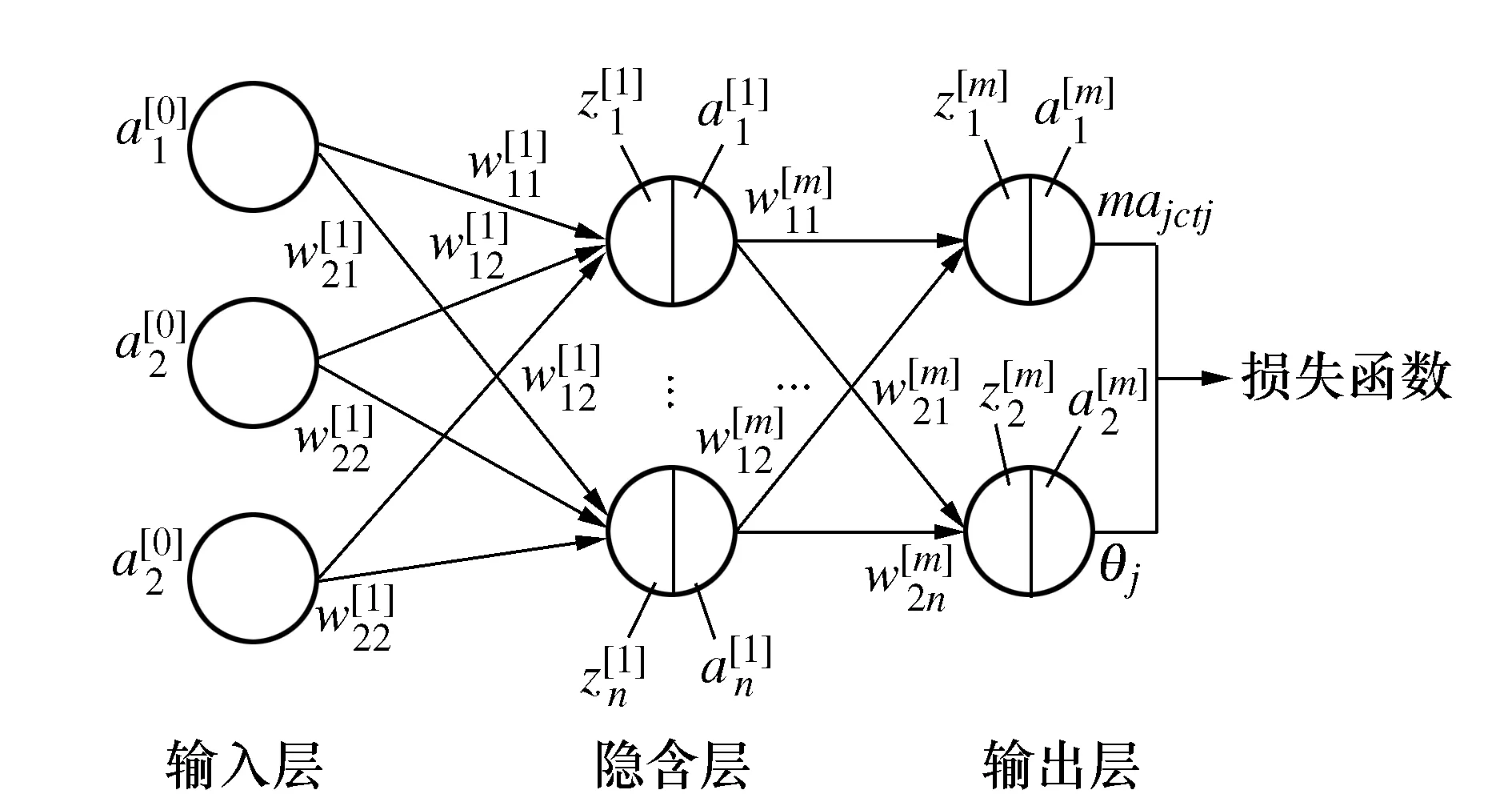

BP神经网络是一种多层前馈网络,其核心思想是通过误差的反向传播对网络模型进行训练[14]。BP神经网络通常含有一个输入层、一个输出层和一个或多个隐含层,图7为典型的BP神经网络结构。

图7 BP神经网络结构

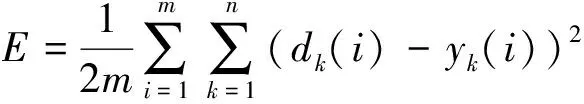

BP神经网络通过链式求导法则求解梯度,根据每次训练得到的结果进行误差分析,调整神经元之间的阈值和连接权重,进而得到更加合乎预期的模型。假定训练样本为m个,将d(i)设为输出期望,则假定误差函数为

(1)

神经元之间的连接权值为

(2)

式中:α为学习率,取值为0~1之间的一个小数。

之后采用批量更新方式更新权重wl和偏置bl依次为:

(3)

(4)

最后再次判断E是否满足要求,若不满足,重复上述过程,直至E满足要求。

2.2 热变形的模型设计

BP神经网络由输入层、输出层和隐含层组成。各层的神经元数目、隐含层的个数和学习率等都是BP神经网络的主要参数。本研究所建BP神经网络的输入层的节点设为4个,输入层训练样本为经过归一化处理后的主轴温度信号。模型的输出是立铣刀的热变形是否能够到达预先设定的阙值,当热变形超过阙值则立铣刀需要进行补偿,若热变形未超过阙值则不需要补偿,所以该模型就是以阙值为分界线的二分类问题。将热变形量超过补偿阙值的样本作为正值样本,设网络输出为[1 0]。当热变形量未超过补偿阙值的样本作为零值样本,设网络输出为[0 1],将输出层的节点设为2个。

隐含层的设计是神经网络的核心, BP神经网络能否完成非线性数据集的映射关键就在于隐含层上。除特殊情况外一般不会让BP神经网络的隐含层超过4层,所以将模型的隐含层数量确定在1~3之间。除了隐含层的数量外,隐含层的节点的数量也是影响BP神经网络的准确率的关键[15]。和隐含层的层数一样,隐含层的节点数量太少会影响模型的容错率,但节点数过多又会增加计算成本。隐含层的节点数量通常是经过不断实验来确定的,通过式(5)得到大致的节点数量,然后通过修改节点数量来对比模型的输出误差,最终确定BP神经网络隐含层的节点数量,即

(5)

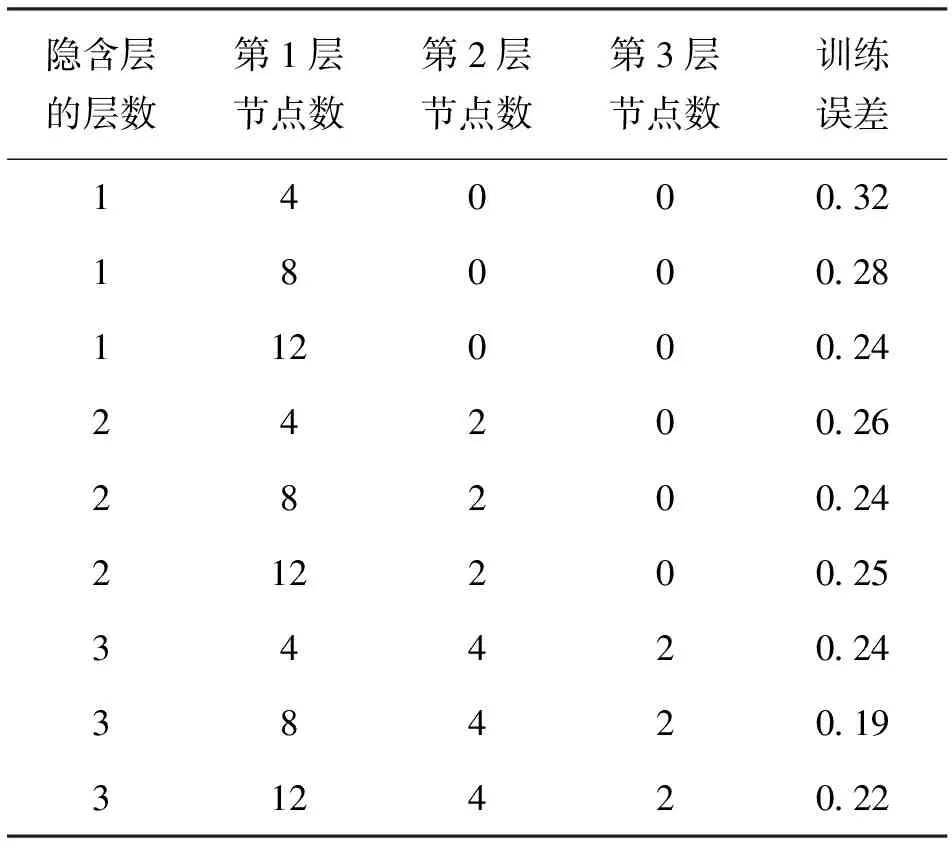

式中:p为隐含层的节点数量;n和m为输入层和输出层的节点数量;a为10以内的常数。根据上述公式计算,将隐含层的节点数量确定在4~12之间。对不同隐含层节点数量和隐含层层数的模型进行训练测试,得到结果如表6所示。由表6可知,当隐含层的层数为3,隐含层的节点数为8-4-2时,模型的训练误差最小。

表6 不同隐含层的模型对应训练误差

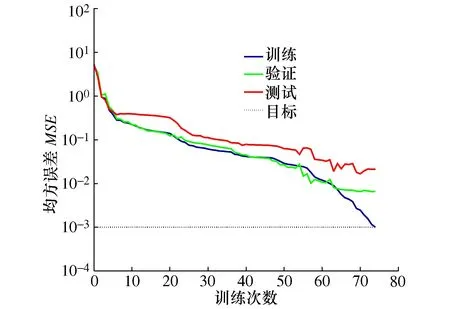

综上所述,BP神经网络的结构为:输入层的节点数为4个,隐含层的层数为3层,第1层的节点数为8个,第2层的节点数为4个,第3层的节点数为2个,输出层的节点数为2个。将训练次数设置为10 000,学习效率为0.01,训练目标最小误差设为0.001。对BP神经网络模型进行训练,经过76次训练后达到目标误差要求,结果如图8所示。

图8 BP神经网络的均方误差曲线

2.3 结果分析

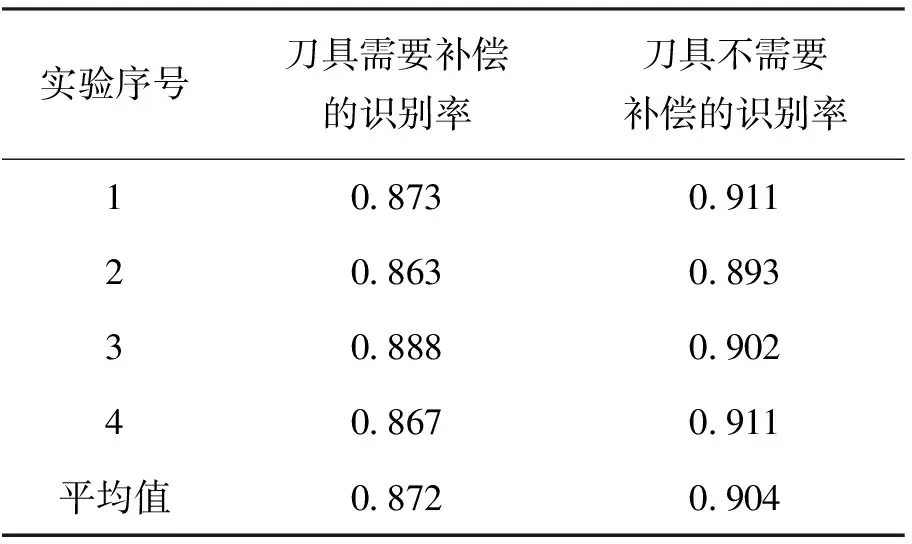

网络训练完成后,还需要多次训练来验证该模型的鲁棒性,BP神经网络的鲁棒性测试结果如表7所示。

表7 BP神经网络的鲁棒性测试结果

由表7数据可知,刀具需要补偿的识别率的平均值要低于刀具不需要补偿的识别率的平均值,这是因为在采集的样本中,刀具需要补偿的样本数量要少于刀具不需要补偿的样本数量。而在实际加工的情况,刀具需要补偿而错误识别的情况,相对于刀具不需要而错误识别的情况,前者的情况更为严重,既刀具需要补偿却错误判断带来损失更大。在立铣刀热变形状态识别的BP神经网络准确率的计算中,刀具需要补偿识别率的权重要大于刀具不需要补偿的情况。结合表中数据,设计了一个检测立铣刀热变形的BP神经网络准确率的标准为

C=0.65C1+0.35C2

(6)

式中:C代表模型整体的准确率;C1是刀具需要补偿的识别率;C2是刀具不需要补偿的识别率。将数值代入式(5)中,算出BP神经网络的准确率在88.5%左右,该模型可以对刀具热变形状态进行有效的识别。

为了验证模型在实际加工中的准确率,将实际加工中测得50组主轴温度信号放入模型中进行识别。对比模型识别得到的刀具热变形状态与直接测量法测得的刀具热变形值,结果表明准确率在87.2%,与训练的结果相近。

3 结论

本文对立铣刀的热变形状态识别进行了研究,得到以下结论:

1)搭建了立铣刀热变形实验的测试平台,提出了一种刀具热变形值的直接测量法,该方法可有效的采集刀具的热变形值。

2)建立了立铣刀热变形识别的BP神经网络模型。将温度信号提取的特征量和刀具变形状态放入BP神经网络模型进行训练,结果显示模型的准确率约为88.5%。实验证明,在样本充足的情况下BP神经网络可以有效对立铣刀热变形状态进行检测。

3)建立了立铣刀热变形识别系统。系统通过主轴温度信号对立铣刀的热变形状态进行识别,结果表明识别率在87.2%。该识别系统无需停机即可对刀具的热变形状态进行判别,为后续基于VMC580CNC数控铣床的实时热补偿奠定了坚实基础,具有实际工程意义。