微晶纤维素对两步拉伸挤出的PBAT/TPS共混材料的结构与性能的影响

白 娟,周兴平,解孝林

1.华中科技大学化学与化工学院,湖北 武汉 430074;

2.材料成形与模具技术国家重点实验室(华中科技大学),湖北 武汉 430074;

3.武汉华丽环保科技有限公司,湖北 武汉 430200

大量不可降解塑料废弃物已造成严重的环境问题,发展生物降解高分子材料是解决这一问题的有效途径。聚己二酸/对苯二甲酸丁二酯[poly(butylene adipate-co-terephthalate),PBAT]兼具脂肪族聚酯的生物降解性能和芳香族聚酯的力学性能,应用前景广阔。然而,PBAT 的高成本限制了其大规模应用。淀粉是一种来源广泛、价格低廉、易降解的天然高分子,但其难以热塑加工,且力学性能不佳。将加入增塑剂形成的热塑性淀粉(thermoplastic starch,TPS)与PBAT 共混有望实现PBAT/TPS 共混物的低成本化和高性能化。但当PBAT/TPS 增容共混物作为生物降解薄膜材料使用时,模量仍不够理想,需通过与刚性填料复合进一步提升。

微晶纤维素(microcrystalline cellulose,MCC)是通过物理和化学方法将植物纤维素中无定型部分除去后留下的结晶产物,具有天然可再生、高强度、高模量、高结晶度等优点,常被用作聚合物增强填料[1-3]。近年来,MCC 增强生物降解材料已成为研究热点[4-6]。例如Phasawat 等[7]将MCC 与聚丁二酸丁二酯通过熔融共混制备了聚丁二酸丁二酯/MCC 复合材料,显著提升了聚丁二酸丁二酯的杨氏模量。由于纤维素和淀粉具有很好的相容性,MCC 也被用于增强TPS,改善淀粉的力学性能[8-9]。Ma 等[10]发现MCC 增强的豌豆淀粉热塑性复合材料不仅具有良好的生物降解性能,也具有较高的热稳定性、拉伸强度和耐水性。陈杰等[11]采用溶液浇铸法制备了羟丙基淀粉/MCC 复合薄膜,探讨了MCC 含量对复合薄膜性能的影响,发现随着MCC 含量的增加,复合薄膜的热稳定性和水汽阻隔能力逐步提高,而拉伸强度存在一个最大值。Reis 等[12]采用溶液预分散和热成型加工方法制得了MCC 增强的TPS/PBAT 薄膜,具体步骤为:先将MCC 均匀分散在蒸馏水中,然后与淀粉、甘油混合,经双螺杆挤出得到TPS/MCC粒料,接着与PBAT 熔融共混,最后吹塑成型得到薄膜。该工作为PBAT/TPS 的改性提供了新思路,但工艺相对繁琐,且需引入大量水,不仅增加了体系的复杂程度,还可能降低共混物的力学性能。

本课题组之前研究[13-14]中采用两步拉伸挤出法制备了增容PBAT/TPS 共混物,基于优化的加工方法,共混物的相分离结构由海岛型转变为双连续相,力学性能得到大幅提升,但模量不够理想。本文选用天然生物降解高分子MCC 为增强填料,采用两步拉伸挤出制备反应增容型PBAT/TPS/MCC 复合 材料,研究MCC 对增容PBAT/TPS 共混物的相结构及力学性能的影响,旨在获得一种高性能的生物降解材料。

1 实验部分

1.1 试剂与仪器

PBAT:KD-1024,熔体流动速率为3~5 g/10min(190 ℃,2.16 kg),熔融温度为115~125 ℃,密度约为1.22 g/cm3,购于广州金发科技股份有限公司;玉米淀粉(食品级,山东寿光巨能金玉米开发有限公司);甘油(GLY-995,食品级,纯度≥99.5%,嘉里油脂化学工业有限公司);反应型环氧类增容剂(reactive epoxy compatibilizer,REC)(L-335A,南京联玺科技有限公司),结构式如图1 所示,密度为1.1~1.2 g/cm3,环氧当量为285~295 g/mol;MCC(粒度为20~100 μm,水分为6%,国药集团化学试剂有限公司)。

图1 REC 的结构式Fig.1 Chemical structures of REC

1.2 实验方法

1.2.1 PBAT/TPS/MCC 的制备 先将淀粉和甘油以100∶30 的质量比在SHR-10A 型高速混合机(张家港市星光降解塑料机械有限公司)中室温搅拌5 min,得到混合料,再经SJSM-60 型偏心转子挤出机(L/D=20∶1,武汉亿美特模塑)挤出造粒,制得TPS 粒料。挤出机的温度从加料区到模头依次设置为80、115、125、130、125、115 ℃。

将PBAT、TPS 粒料、MCC、REC 按一定的质量比在高速混合机中室温搅拌5 min,得到混合料,再经偏心转子挤出机挤出,制得PBAT/TPS/MCC复合粒料,REC 添加量为PBAT、TPS 和MCC 总质量的0.3%;样品PBAT/TPS/MCC(60/35/5)中的数值为三者的质量比。挤出机温度从加料区到模头依次为60、120、150、150、140、125 ℃。做为对比,采用同样方法制备PBAT 与TPS 的质量比为60∶40的PBAT/TPS 共混物。

将上述复合粒料,采用YW130M6 型注射成型机(耀威塑料机械有限公司)注射成1A 型标准样条。注射成型温度从加料区到模头依次设置为135、140、145、150、155 ℃。

将制备的PBAT/TPS/MCC 复合粒料经SJ45-600 型单螺杆挤出吹膜机(瑞安市松山机械有限公司)吹塑成膜。吹塑薄膜的温度从加料区到模头依次设置为145、150、155、150、150 ℃。吹胀比为3∶1,牵伸比为5∶1。

1.2.2 PBAT/TPS/MCC 的表征 采用荷兰FEI 公司Nova NanoSEM 450 型场发射扫描电子显微镜观察样品的断面形貌。将挤出机挤出的条状样品置于液氮中脆断,断面真空镀铂处理;将PBAT/TPS/MCC 共混物在2 mol/L 的盐酸溶液中60 ℃下浸泡48 h 以除去其中的TPS,余下样品干燥后经液氮冷冻脆断,断面真空镀铂处理。所有样品在10~15 kV 的加速电压下观察断面形貌。

采用日本Rigaku 公司SmartLab-SE 型X 射线衍射仪,测定样品的结晶特性。测试条件为铜靶,管压为40 kV,扫描范围为5°~40°(2θ),扫描速率为6(°)/min。用计算机求出各结晶峰和非晶峰的积分面积,根据式(1)计算出共混物的结晶度。

其中:Xc为结晶度,Ac为结晶区面积,Aa为非晶区面积。

采用美特斯工业系统(中国)有限公司CMT 6104 型电子万能试验机,将注射成型的标准样条(长度、狭窄部分宽度及厚度分别为170、10 和4 mm),按照ISO 527-2 标准,测试拉伸强度、弹性模量和断裂伸长率。测试条件为:原始标距为50 mm,拉伸速率为100 mm/min,环境温度为(23±1)℃。以样品拉伸至断裂所受最大拉伸应力为拉伸强度,应力-应变曲线中线性部分的斜率作为样品拉伸模量,样品在断裂时的应变值为断裂伸长率,每组样品至少取5 个有效数据计算平均值及标准偏差。

采用承德市金建检测仪器有限公司XQZ-Ⅱ型缺口制样机将注射成型的标准样条(80 mm×10 mm×4 mm)铣出V 型缺口(缺口深度2 mm),采用承德市金建检测仪器有限公司XJJ-5 型简支梁冲击试验机,按照ISO 179-1 标准,测试样品的冲击强度,每组样品至少取5 个有效数据计算平均值及标准偏差。环境温度为(23±1)℃。

采用美国TA 公司Q2000 型差示扫描量热仪测定样品的差示扫描量热(differential scanning calorimetry,DSC)曲线。将约10 mg 的样品置于铝盘中,测试条件为氮气氛,先以10 ℃/min 速率从室温升温至160 ℃,随后以10 ℃/min 速率降温至-60 ℃,再以相同速率从-60 ℃升温至160 ℃。第二次升温曲线得到的数据用于结果分析,记录玻璃化温度(glass transition temperature,Tg)、熔融温度(melting temperature,Tm)和结晶温度(crystallization temperature,Tc)。

采用美国PerkinElmer 公司TGA 4000 型热重分析(thermogravimetric analysis,TGA)仪测定样品的热分解温度。测试条件为氮气气氛,升温速率为20 ℃/min,温度范围为30~600 ℃。样品的初始分解温度为其失重5%时的温度(T-5%),最大失重速率温 度(Tmax)为其微 分热重(differential thermogravimetric,DTG)曲线的峰值温度。

采用美斯特工业系统(中国)有限公司CMT 6104 型电子万能试验机,按照ISO 527-3 标准,表征薄膜样品纵向(machine direction,MD)和横向(transverse direction,TD)的拉伸强度和断裂伸长率。表征前先将薄膜制成II 型拉伸试样。在表征过程中,拉伸速度设为500 mm/min,环境温度为(23±1)℃。每组样品至少取5 个有效数据,计算平均值及标准偏差。按照QB/T 1130 的标准,表征薄膜样品MD 和TD 的撕裂强度。测试速度为200 mm/min,环境温度为(23±1)℃。每组样品至少取5 个有效数据,计算平均值及标准偏差。

采用济南蓝光机电技术有限公司W3/60 型水蒸气透过率测试仪,按照GB/T 1037—1988 标准表征薄膜样品的水蒸气透过系数。样品的测试面积为33 cm2,厚度为200~210 μm。相对湿度为(90±2)%,测试温度为(38±0.6)℃。

2 结果与讨论

2.1 PBAT/TPS/MCC 复合材料的形态结构

采用两步拉伸挤出法制备PBAT/TPS/MCC复合材料,并采用扫描电子显微镜(scanning electron microscope,SEM)表征复合材料的断面形貌,如图2(a-d)所示,其中图2(d)是将复合材料在盐酸溶液中浸泡48 h 除去TPS 后的SEM 图。

图2 PBAT/TPS/MCC 复合材料的断面SEM 图:(a,c)PBAT/TPS/MCC(60/37.5/2.5),(b,d)PBAT/TPS/MCC(60/35/5),图(d)为采用HCl除去TPS 后的照片Fig.2 Sectional SEM images of PBAT/TPS/MCC composites:(a,c)PBAT/TPS/MCC(60/37.5/2.5),(b,d)PBAT/TPS/MCC(60/35/5),(d)is image captured after TPS extraction with HCl

当MCC 添加量为2.5%和5.0%时,复合材料呈双连续相结构,且MCC 在PBAT/TPS 增容共混物中分散均匀、无团聚。这是因为,MCC 和淀粉均为多羟基高分子材料,化学性质相似,相容性较好。同时,偏心转子挤出机优异的混合效果进一步促进了MCC 在共混物中的均匀分散。Reis等[12]为了提高MCC 在PBAT/TPS 共混薄膜中的分散均匀性,先将MCC 分散在蒸馏水中,再与淀粉、甘油熔融共混。与水分散工艺相比,本文所采用的工艺相对简单。

2.2 PBAT/TPS/MCC 复合材料的结晶结构

图3 为PBAT、MCC、增容PBAT/TPS 共混物及PBAT/TPS/MCC 复合材料的X 射线衍射(X-ray diffraction,XRD)图。将XRD 图进行分峰、积分,计算得到结晶度,列于表1 中。PBAT 为半结晶聚合物,在2θ为16.1°、17.4°、20.5°、23.1°和24.9°处出现了(011)、(010)、(110)、(100)和(111)晶面的特征衍射峰[15]。PBAT/TPS 共混物和PBAT/TPS/MCC复合材料 在2θ为13.4°、16.1°、17.4°、19.8°、20.8°、23.1° 和24.9° 处出现7 个特征 衍射峰,对应于PBAT 的结晶峰和淀粉的VH型结晶峰,淀粉的V型结晶是其在熔融加工过程中生成的直链淀粉单螺旋结晶。添加5% MCC 后,在2θ为23.1°处的结晶峰增强,这是由于MCC 的主要结晶峰在22.6°处,被PBAT 在23.1°处的结晶峰掩盖,导致PBAT在该处的结晶峰表观强度增加。

图3 PBAT、PBAT/TPS 及PBAT/TPS/MCC 的XRD 图Fig.3 XRD patterns of PBAT,PBAT/TPS and PBAT/TPS/MCC

从表1 可以看出:纯PBAT 的结晶度为58.7%,而PBAT/TPS 共混物的结晶度降至14.4%,说明提高PBAT 与TPS 的相容性可以抑制PBAT 的结晶。在PBAT/TPS 共混物中加入高结晶的MCC 有利于提高结晶度,导致PBAT/TPS/MCC 复合材料的结晶度增至20.4%。Reis 等[12]研究发现,在PBAT/TPS(44/56)共混物中加入3%的MCC 后,结晶度未发生变化,可能原因是MCC添加量太少。他们制得的共混物具有较高结晶度,达31%,主要是由于PBAT和TPS之间缺少相容剂而导致相互作用较弱。

表1 PBAT,PBAT/TPS 和PBAT/TPS/MCC 的结晶度Tab.1 Crystallinities of PBAT,PBAT/TPS and PBAT/TPS/MCC

2.3 PBAT/TPS/MCC 复合材料的力学性能

PBAT/TPS/MCC 复合材料的力学性能如表2所示。可以看出:在增容PBAT/TPS 共混物中加入5%的MCC 后,复合材料的拉伸强度基本不变,弹性模量从(77.5±1.5)MPa 增至(84.9±2.0)MPa,提高了10%;断裂伸长率和冲击强度分别从(1 135±30)%和(45.9±1.2)kJ/m2降至(998±25)%和(40.5±1.5)kJ/m2,均降低了12%。可见,MCC能够显著提高增容PBAT/TPS 共混物的刚性,但同时会降低其韧性。

表2 PBAT,PBAT/TPS 及PBAT/TPS/MCC 的力学性能Tab.2 Mechanical properties of PBAT,PBAT/TPS and PBAT/TPS/MCC

2.4 PBAT/TPS/MCC 复合材料的热性能

不同MCC 含量时PBAT/TPS/MCC 复合材料的DSC 的升温与降温曲线如图4(a,b)所示,从图4 中得到的相关热性能数据列于表3 中。可以看出:添加MCC 后,PBAT/TPS/MCC 复合材料的Tg和Tm变化不大,Tc从81.6 ℃降至76.5 ℃。这可能是因为MCC 与淀粉具有相似的化学结构,与淀粉形成较强的分子间氢键作用,限制了复合材料中PBAT 链段的运动。

表3 PBAT,PBAT/TPS 及PBAT/TPS/MCC 的热性能Tab.3 Thermal properties of PBAT,PBAT/TPS and PBAT/TPS/MCC

图4 PBAT,PBAT/TPS 及PBAT/TPS/MCC 的DSC(a)升温和(b)降温曲线Fig.4 DSC curves of PBAT,PBAT/TPS and PBAT/TPS/MCC:(a)heating,(b)cooling

不同MCC 含量的PBAT/TPS/MCC(0.3%反应型环氧类增容剂)复合材料的DTG 曲线如图5 所示,从图5 中得到的热分解温度(Tmax1和Tmax2)列于表4 中。T-5%为PBAT 或TPS(在增容PBAT/TPS共混及复合材料中)的起始分解温度,Tmax1为淀粉的最大分解温度,Tmax2为PBAT 的最大分解温度。加入5% MCC 后,复合材料的起始分解温度(T-5%)从217 ℃大幅度升至280 ℃,这是由于MCC 与淀粉之间存在氢键作用力,提高了淀粉的热稳定性。陈杰等[16]研究发现同样规律,随着MCC 的加入,淀粉和MCC 两大分子链间形成氢键的数量增加,淀粉薄膜的热稳定性提高。

图5 PBAT,PBAT/TPS 及PBAT/TPS/MCC 的DTG 曲线Fig.5 DTG curves of PBAT,PBAT/TPS and PBAT/TPS/MCC

表4 PBAT,PBAT/TPS 及PBAT/TPS/MCC 的热分解温度Tab.4 Thermal decomposition temperatures of PBAT,PBAT/TPS and PBAT/TPS/MCC

2.5 PBAT/TPS/MCC 复合薄膜的力学性能

表5 列出了用偏心转子挤出机两步挤出法制备的PBAT/TPS/MCC 复合薄膜与普通低密度聚乙烯(low density polyethylene,LDPE)薄膜的力学性能。可以看出:对于含有35% TPS 和5% MCC 的复合薄膜,纵向和横向拉伸强度分别比LDPE 薄膜高32%和30%,纵向和横向断裂伸长率分别比LDPE 薄膜提高了79%和100%,纵向和横向的撕裂强度分别比LDPE 膜提高了33%和5%。可见,PBAT/TPS/MCC 复合薄膜的力学性能远优于普通LDPE 薄膜,从性能角度考虑可以完全替代现有的LDPE。Reis 等[12]研究发现,添加3%的MCC 时,PBAT/TPS(44/56)共混薄膜的拉伸强度和断裂伸长率分别为6.5 MPa 和711%,其中拉伸强度比本工作制备的复合薄膜至少低65%,一方面是因为他们制备的共混物中PBAT 含量较低,另一方面可能是预分散工艺引入的水分引起PBAT 降解。

表5 PBAT/TPS/MCC 复合薄膜与LDPE 薄膜的力学性能比较Tab.5 Comparison of mechanical properties of PBAT/TPS/MCC composite films and LDPE film

2.6 PBAT/TPS/MCC 复合薄膜的水蒸气阻隔性能

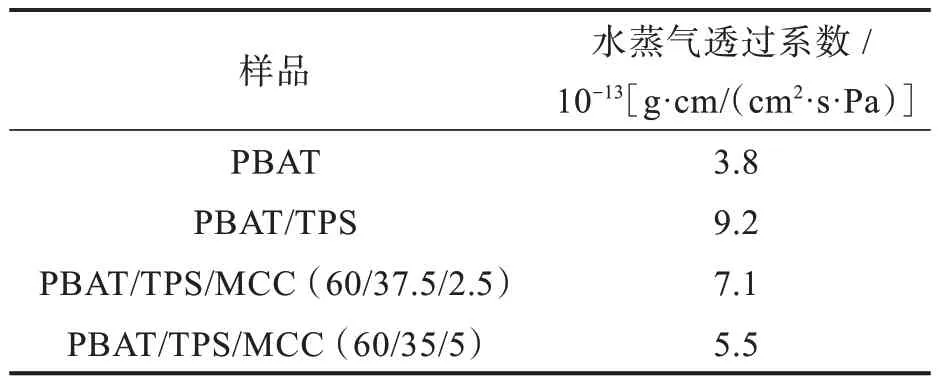

水蒸气透过系数是评价包装材料水汽阻隔性能的重要指标。表6 列出了PBAT、PBAT/TPS 共混物、PBAT/TPS/MCC 复合材料经吹塑形成的薄膜在90%相对湿度条件下的水蒸气透过系数。可以看出:PBAT 与40%的TPS 共混后,水蒸气透过系数提高了142%,这是由于淀粉和甘油具有较强的亲水性,容易吸收水蒸气所致。随着MCC 含量增加,PBAT/TPS/MCC 复合薄膜的水蒸气透过率逐渐降低。一方面是因为MCC 与淀粉分子间的结合力较强,形成质地较密的薄膜;另一方面,MCC 以增强相的形式均匀分散在共混物中,延长了水蒸气在薄膜中的传输路径,进而降低一定时间内水蒸气透过薄膜的量。当加入5%的MCC时,PBAT/TPS/MCC 复合薄膜的水蒸气透过系数降低了49%。

表6 PBAT、PBAT/TPS 共混物、PBAT/TPS/MCC 复合薄膜的水蒸气透过系数Tab.6 Water vapour permeabilities of PBAT,PBAT/TPS blends and PBAT/TPS/MCC composite films

3 结论

采用两步拉伸挤出法制备的PBAT/TPS/MCC复合材料呈双连续相结构,MCC 分散均匀、无团聚。加入5%的MCC 后,复合材料拉伸强度基本不变,弹性模量提高了10%,断裂伸长率和冲击强度均降低了12%。与MCC 复合提高了PBAT/TPS共混物的结晶度和热稳定性,降低了水蒸气透过率。采用PBAT/TPS/MCC 复合材料吹塑成型制备的薄膜具有优异的力学性能,拉伸强度、断裂伸长率和撕裂强度均高于LDPE 膜。