浅析石灰石及石灰质量对电石生产的影响

高 刚

(陕西北元集团锦源化工有限公司,陕西 神木 719319)

引言

电石即碳化钙(CaC2),是化学工业当中一种十分重要的基础原料,被称为化工原料之母。我国在20 世纪50 年代之前几乎无电石工业,后经过不断的发展,到1983 年,我国的电石厂家达到了204 家,2012 年我国的电石产量达到了2 438 万t[1]。近年来,随着我国经济的平稳发展,对电石产品的需求也越来越大。

电石主要是由焦炭和石灰在电石炉制备得到,电石的主要成分是碳化钙,其余成分为游离氧化钙、碳以及镁、硅、铁、铝的化合物及少量的磷化物、硫化物杂质,这些杂质都是生产电石原料中的杂质转移过来的[2-4]。实际上,在电石生产的过程当中,影响电石产品的因素众多,通常,在保证设备性能不变的前提下,在电石生产操作中必须把握好炉料配比和生产工艺参数两个关键因素[5],但是生产电石所用的石灰石和炭材,其质量对电石生产的品质影响更大,因其品质不仅会直接影响电石的纯度,同时,还会通过对炉料配比准确性的影响来间接影响电石质量[6-9]。因此,探讨石灰石及石灰质量对电石生产的影响,对提升电石产品质量,提升化工生产水平具有十分重大的意义。

1 石灰石质量对电石生产的影响

1.1 电石生产工艺分析

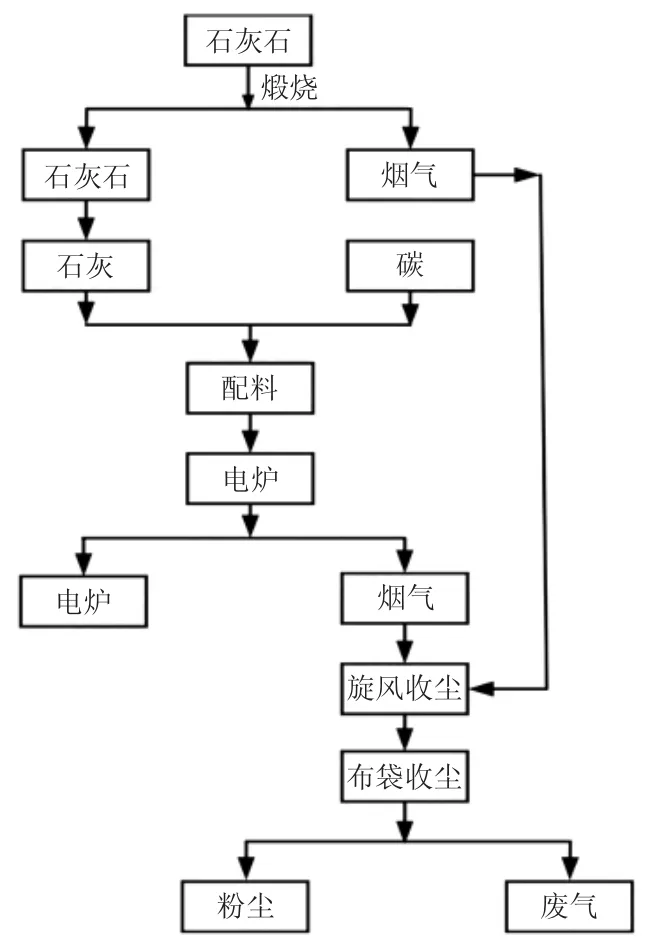

电石的传统生产工艺流程见图1 所示,首先将石灰石经过石灰窑的煅烧生产石灰,然后,利用盘式卸料机将石灰输送到破碎机中进行破碎,之后,利用滚筒筛将破碎后的石灰进行筛分,从而获得适合于生产需要粒度大小的石灰颗粒,最后,将制备好的石灰颗粒送入到料仓当中。而焦炭同样首先要经过破碎机的破碎,以及滚筒筛的筛分后,获得粒度适当的焦炭颗粒。接着,将适合生产工艺要求粒度的石灰和焦炭,经过自动称重后,按照一定比例加入到电石炉中,利用电炉中电极的强电弧热量的加热作用,将原料反应生成电石,最后,生产的电石经过出炉口流到电石锅中进行冷却,从而获得了电石产品。通常,为了满足产品的需求,所产生的电石在冷却后,还需经过破碎机的破碎后才能进行销售使用。

图1 电石的传统生产工艺流程图

1.2 石灰石质量对电石生产的影响

1.2.1 石灰石中氧化钙含量对电石生产的影响

石灰石中氧化钙含量是用于评价电石生产中所用石灰质量的一个关键性的技术指标。在电石的生产中,为了获得高产、优质的电石成品,通常所采取的措施是加快电石炉中的反应速度,这样就可有效地减少相应的副反应。因此,要求生产电石用的石灰中所含CaO 的量越高越好,这样生产出来的电石产品中杂质自然就越低。据相关文献资料研究发现,当生产电石用石灰中CaO 质量分数超过92%时,电石产品中的杂质质量分数会小于8%。但是,从实际生产情况来看,企业生产出的石灰产品中所含CaO 量很难满足这个要求。若强行将石灰中CaO 的指标设置较高,则可能造成市场上无产品可选的尴尬局面。因此,在电石的生产过程当中,石灰的选取过程中,不能简单地以CaO 含量满足理论上生产电石的技术指标要求即可,而是需在综合考虑石灰石资源、生产石灰石的工艺条件和技术水平等。同时,生产电石产品质量的提高应当是通过对生产电石工艺条件、生产技术和石灰石资源的合理利用等这些措施来进行保障。

1.2.2 石灰石中杂质物质对电石生产的影响

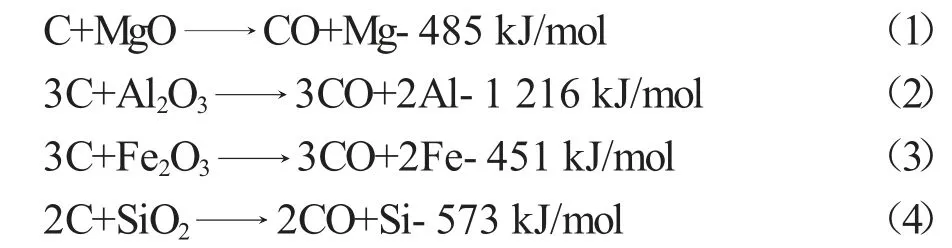

通常,石灰石中通常会含有MgO(氧化镁)、Al2O3(氧化铝)、Fe2O3(三氧化二铁)和SiO2(二氧化硅)等一些杂质,这些杂质的存在,会在电石炉中与碳发生相应的化学反应,这不仅会增加相应的碳消耗量和电消耗量,同时还原所生成的产品还会降低最终电石产品的品质。更为严重的还会威胁到生产工艺的安全,因此,在电石生产过程中必需对其进行严格的控制。碳与杂质物质的反应如式(1)~式(4):

通过实际生产及相关测试发现,生石灰中杂质在电石生产过程中的转化率高低不一样,其中,MgO 转化率为80%~100%,Al2O3为5%~10%,SiO2为50%~60%,Fe2O3为40%~50%。

1.2.2.1 MgO 杂质的影响

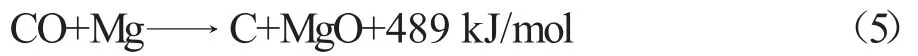

在电石产品的生产过程当中,MgO 杂质的影响最为严重。该杂质在电石炉中较容易被C 原料还原成Mg 蒸汽,并随着反应的不断进行,Mg 蒸汽会不断上升,其中一部分会与电石生产中产生的CO 发生化学反应,并同时伴随着大量热量的产生,从而会使得电石炉中部分区域形成高温,其相应的反应方程式为式(5):

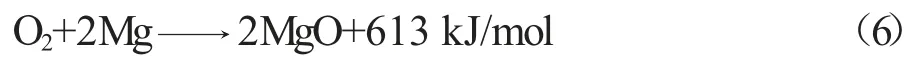

在局部高温作用下,会使得其中的料层遭受破坏,进而会使得熔融液态电石直接与耐火砖材质的炉壁相接触,从而发生腐蚀问题,造成对炉壁的破坏。同时,另一部分Mg 蒸汽则会在上升的过程当中,与空气中氧气发生化学反应,该情况在开放性电石炉中表现得最为明显,其相应的反应方程式为式(6):

同时,因所生成的MgO 的密度较小,会导致其在高温条件下与电石炉中黏料发生黏接,形成结块,浮在物料的上层,进而降低物料层的透气性,这样就会使得电石炉中的炉气较难排放出来,并且还会在物料面形成支路电流,进而造成电耗的增加。而从反应热效应上分析,Mg 发生氧化反应,是一个放热反应,其产生的热量会使得反应物料的上层发红,导致物料的局部出现破坏,并引起碳原料燃烧,从而使得碳原料的消耗增加,更为严重的还会改变反应炉料中的配比,从而影响到电石产品的质量。据相关研究计算统计发现,生产电石所用原料石灰中MgO 每增加1%,就会使得每生产1 t 电石,所消耗的电量上升100 kWh,发气量下降10%~15%。

1.2.2.2 其他杂质存在的影响

在电石生产中,SiO2杂质会被碳还原成硅单质,其中,一部分的硅还会继续与硅反应生成碳化硅,因碳化硅的比重较大,会使得其沉降至电石炉的底部,经过长时间的积累后,会导至电石炉的炉底上升,电石炉的熔池变小,因而影响到电石的产量;而另一部分的硅则可能与Fe 反应生成硅铁合金,因硅铁合金的熔点较高,其在出炉的过程当中,会破坏炉舌、炉眼或电石锅等一些设备,这也会直接影响到电石的生产。此外,高含量的SiO2会使得石灰原料容易破碎、粉化,该物料被送入到炉内后,容易出现塌料并造成出炉时存在生料带出的问题。

电石生产中,石灰中Al2O3杂质的存在,其中一少部分会被碳还原成金属铝单质,而生产的铝则会熔融于电石产品当中,从而降低电石的发气量;而其中参与反应的大部分Al2O3则会直接沉积于炉底形成黏性的炉渣,经过长时间的累积后,会使得炉底上升,炉眼上移,最终导致出炉出现问题。

电石生产中,石灰中Fe2O3杂质的存在,会直接与硅生成硅铁产物,或直接被碳还原生成金属铁,而因为硅铁的流动性较大,其在高温作用下,极为容易渗透至炉壁和炉底之间的缝隙当中,这样会缩短电石炉的服役寿命。

同时,电石生产中,其中存在的硫和磷杂质会在电炉中直接与CaO 反应生成Ca3P2(磷化钙)和CaS(硫化钙),并最终进入到电石产品当中,而该物质在乙炔的生产过程中,会直接与会水反应生成H2S 和PH3,而H2S 气体存在对生产的金属设备存在一定腐蚀性,PH3气体的存在则有爆炸和自燃的危险。

如上所述,这些杂质物质的存在,不仅会增大生产电石的电能消耗,同时还会降低电石产品的质量。因此,在电石生产的过程当中,需对石灰中所存在的这些杂质量进行严格的限制。

1.2.3 石灰的生烧率对电石生产的影响

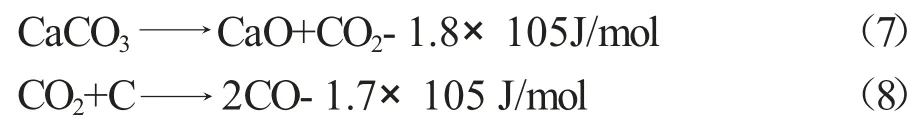

石灰石以自然界存在的石灰石矿(CaCO3含量超过了90%)作为原料,将其在超过825℃高温的条件下进行煅烧发生分解反应以后获得。然而在实际的生产过程当中,由于生产用石灰石原料存在颗粒大小不一的问题,而大块的石灰石原料的中心,由于外层隔热的问题,必然会使得中心存在未发生反应的石灰石,这部分即为生石灰,其主要的成分为CaCO3。当石灰中含有的生石灰较多时,其在制备电石时,会继续在电石炉中与碳原料反应,其对应的反应方程式为式(7)~式(8):

从上式中可以看出,两步反应均需要较大的热量,同时反应的过程中还会消耗较大的碳原料,会对电石炉中原料的反应配比造成影响,进而使得电石生产的质量出现波动。因此,控制石灰中生石灰的量也是生产电石产品中一个较为重要指标。经过大量实践摸索,用于电石生产中石灰的生烧率需控制在5%以内。

1.2.4 石灰的过烧率对电石生产的影响

在正常烧制石灰的过程中,石灰石会发生分解反应,并产生大量的CO2气体,并使所生产出的石灰呈现出一种疏松多孔的形貌特征,这样的石灰存在将会更加有利于其与碳素原料的充分反应。但是,实际的生产过程中,若石灰石在煅烧窑内受热温度过高或停留的时间过长,会导致所制备的石灰晶体更加的坚硬、密实和整齐,其体积会比正常减小约43%,通常将其称为过烧石灰。由于单位质量过烧石灰的体积小,其与电石炉中碳素原料的接触面积自然会较小,这样就使得其反应的活性不高,反应的速度较慢,电石生产的反应不完全,电石的质量较差。同时,因过烧石灰的密度大、电阻降低,而对应电极位置较高,这样同样会增加相应的耗电量,就会给电石炉的生产造成较大困难。同样,经过大量实践探讨,用于电石生产中过烧石灰的含量也不能超过5%。

1.2.5 粉化石灰对电石生产的影响

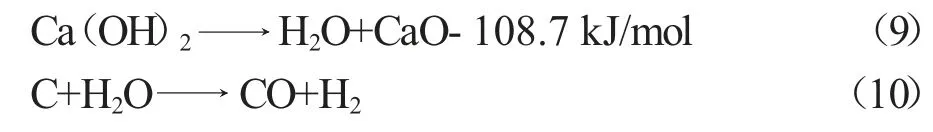

从上述分析可知,质量较好石灰的特征表现为强度低、疏松多孔,反应活性高。但是质量好的石灰却在生产、装卸、运输和储存的过程当中形成一定量的石灰粉末,而这些粉末,以及所制备得到石灰的表面从空气中吸附一定量的水分,进而生成Ca(OH)2,当使用该物料进行电石的生产时,其会发生式(9)~式(10)的反应:

从上述的反应方程式可以看出,粉化后石灰在吸水生成Ca(OH)2后,其在电炉中会因分解消耗一定量的热量,同时,其生成的水还会继续与碳原料进行反应,这样不断使得耗电量增大,同时也会大大增加对原料碳的消耗量。此外,当粉化的粉末较多时,其还会在电石炉的面板上烧结成块。而烧结块一方面会阻碍电石炉中炉气的释放,严重的会导致炉面发生大塌料或炉底喷料的问题;另一方面还会影响到电石炉中的下料量,进而影响到电石产品的质量。

1.2.6 石灰粒度对电石生产的影响

在电石生产过程中,石灰的粒度大小也非常重要,其同样会对电石产品的质量造成较大影响。首先,当石灰的粒度较大时,其与碳素原料反应时,它们之间反应的接触面积较小,自然会导致其反应速度较慢;而当石灰的粒度较小或其中存在的粉状石灰较多时,会导致电极附近的料层在高温下结成硬壳,进而发生棚料,从而使得炉料下降的速度降低,这样会降低产量,同时,还会对炉气的排出形成一定的阻碍作用,当炉内的压力增大到一定程度后,会出现塌料和喷料的问题,严重的还会在出炉时将生料带出。经过大量实践证实,用于电石生产用的石灰原料,其粒度大小的最佳范围是5 mm~35 mm。但在实际的生产中,考虑到块状石灰在运输、装卸和储存的过程中造成其破碎,若石灰粒径限制较小,会造成最终使用物料中粉末石灰过高,因此,若石灰是自己生产的,则其粒度应该控制在5 mm~40 mm 的范围;若石灰是通过外购的,则其相应粒度应该控制在8 mm~60 mm的范围,同时其合格率应该控制在90%以上。另外,在电石生产过程中,还需对石灰库存进行相应的控制,目的是为了防止在储存过程中造成大量粉化。

2 提高和稳定电石生产的措施

2.1 提高和稳定石灰质量的措施

要想提高和稳定石灰的生产质量,首先就需要提高石灰原料的质量。为了能够提供稳定高质量的石灰,可以下述方面入手:

1)宜选择一些品质较好的石灰石矿来进行生产,这样会使得所生产出石灰中所含的杂质较低。

2)在石灰石采矿的过程中,通过安排专人挑出石灰石中存在的杂石,这样就首先从源头上对提高石灰生产品质提供了保障。

3)对用于筛分石灰石的振动筛实施全工段的检查,即需分别引入工段长检查、班长检查、值长检查和操作工检查,从而最大程度地避免因被泥土堵塞,而造成较小粒径的石灰石进入到窑里面进而影响到石灰生产中的粉化率以及石灰的煅烧情况。

4)强化对用于生产石灰石粒度的监控,严格控制石灰石的粒度范围为40 mm~70 mm。

5)强化对石灰石生产过程中存在的泥土的清洗,从而有效地去减低其杂质的含量。

2.2 稳定生石灰生产的措施

1)对生石灰生产工艺进行严格的控制,可以通过一些奖励的方式对工艺控制的个人和团队进行奖励,从而促使生产工人在对生产工艺控制上的执行力度。

2)每班生产的班长在实施班组工作时,需每次对所有的窑进行敲灰操作,目的是为了查看煅烧窑是否存在烧透问题,并同时将敲灰过程中的详细情况进行记录,同时,由工段长依据现场的敲灰情况进行相应生产产量的调节。

3)在生产过程中,需定期对煅烧窑的内胆进行清理,这样就可以保证燃气在管道中不存在阻塞的问题,也不会出现烧损的问题。

4)要适当地对合理库存量进行控制。过低的库存量会直接影响企业电石产品的正常生产,无法去应对一些突发的设备故障问题;而当库存量过高时,则又会导致石灰在储存的过程中出现粉化的问题,因而会影响到电石产品的质量。

5)对净化工进行规范化操作,强化净化与烧窑之间的联系,从而确保CO 量和尾气的流量,这样才能使得烧窑工作正常进行,确保生石灰的质量。

6)在设计气烧石灰窑的过程中,需充分地考虑除电石尾气之外的其他的一些燃气,例如天然气和煤气等,这样就可以避免当电石尾气产量不是很稳定时,可以通过对这些燃气的运用,从而确保石灰生产的正常进行。因为石灰生产是否正常不仅会影响到电石的生产,还会影响到电石产品的质量。

3 结语

电石作为一种特别重要的化工基础原料,其品质高低不仅会影响到下游化工产品的质量,还会直接的影响到电石生产企业的经济效益。而电石产品质量的提高不仅是由原料石灰石的品质决定,同时也与其石灰的生产工艺存在极大关系。因此,电石生产中需在综合考虑其不同的影响因素的基础上,有针对性地制定一些相应的措施,这样才能从根本上去提高电石产品的质量。