应变时效对X90 高强管线钢组织及性能的影响

杨 军,毕宗岳,王雪怡,牛 辉

(1.陕西铁路工程职业技术学院铁道装备制造学院,陕西 渭南 714099;2.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

0 引言

新一代高强、高韧性大输量油气长输管线建设和管材开发是当今业界的研究热点,我国于2012 年立项开展“第三代大输量天然气管道工程关键技术研究”[1]至今,已成功开发出了符合我国国情的X90 级高强管线钢,并依据标准《天然气输送管道用X90 螺旋缝埋弧焊管技术条件》在国内管材企业开展了X90 Ø1 219 mm×16.3 mm 的千吨级试制生产。

螺旋缝埋弧焊管,作为油气输送管材的重要一类,其生产工艺步骤多且较复杂。其中,原料钢卷的刚性辊压校平、螺旋成型和管端扩径工序均会导致材料发生塑性变形;而内外防腐工序则会造成管材应变时效的发生。我国油气输送管材采用3PE 防腐[2-3]技术,其主要工序有抛丸除锈、管体预热处理(加热到100~250 ℃持续一定时间)、环氧涂层熔结和聚乙烯材料缠绕以及喷淋冷却等,其中管体预热处理的温度和高温停留时间决定了防腐层胶化时间和固化时间,是影响防腐层制备质量的关键参数[4-5]。可见,管材的生产制备将无法避免材料塑性变形和时效的发生(即应变时效)以及对性能造成的影响[6-7]。应变时效的本质,是塑性变形导致位错滑移和增殖,在热效应和时间效应叠加影响下,间隙固溶C、N 原子向位错偏聚形成Cottrell 气团钉扎位错阻碍滑移,使得位错在界面附近大量塞集,引起材料强度、硬度的升高,塑性、韧性的下降[8-11]。

应变时效对服役管线安全稳定性的影响不容忽视。研究表明,在时效条件不变时,随材料塑性变形不断加剧产生的应变积累将越严重,引起材料性能的衰减将越显著[12];另外,预应变相同时,随时效温度升高和时效时间延长,时效作用对材料性能的影响亦越显著[6-7,13-15]。管线钢钢级越高对其成分和组织的设计、热轧和冷却制度的制定、位错密度以及分布等的要求就更为严格,多种强化方式的运用使管线钢材料对应变时效更为敏感,在制管前后更容易发生应变时效,愈是敏感的材料服役后愈容易发生性能的衰退,造成重大安全隐患甚至是事故。因此,笔者结合X90 螺旋缝埋弧焊管工程生产实际和具体工艺,利用应变时效敏感性试验、低温冲击试验、拉伸试验、微观试验对应变时效前后X90 高强管线钢的应变时效敏感性、力学性能变化趋势、微观组织演变规律以及应变时效行为进行研究,为长输油气管材生产工艺革新以及管材服役安全性和性能稳定性方面提供理论参考。

1 试验材料与方法

将规格为1 550 mm×16.3 mm 的X90 高强管线钢卷料在线连续辊压校平后,沿轧制方向在中部位置截取毛坯样,加工标准全壁厚矩形拉伸试样(标距段宽38.1 mm,长50 mm)和Charpy 冲击试样(尺寸为10 mm×10 mm×55 mm,V 形缺口夹角45°)。X90 管线钢合金成分见表1。根据油气管材工程生产实际,以在线辊压校平后的试样为研究对象开展时效试验,即预应变由原料制备和校平时带入,不予人为再赋予试验钢应变量。根据油气管材防腐工序核心参数(管体预热温度100~250 ℃、防腐层制备时要求的高温持续时间5~30 min)设计时效试验。我国长输油气管线要求统一采用3PE 防腐,其最外层聚乙烯是在230 ℃加热熔化后进行连续挤出缠绕形成,为了探明聚乙烯层制备过程的时效作用对X90 高强管线钢螺旋焊管性能的影响,本工作的时效温度选定为230 ℃。将初始条件完全相同的X90 钢标准拉伸、冲击试样分别经工艺A(230 ℃保温5 min)、工艺B(230 ℃保温15 min)、工艺C(230 ℃保温30 min)和工艺D(230 ℃保温60 min)处理。

根据国标GB/T 4160-2004《钢的应变时效敏感性试验方法》[16]进行应变时效敏感性系数的计算,如式(1)所示。

式中,CV为V 型缺口冲击试样的应变时效敏感性系数;为未经受应变时效的冲击吸收功平均值,J;为经过规定应变时效后冲击吸收功的平均值,J。

时效试验在电热恒温油浴炉(SAYY-60)内进行,用导热硅油(GW-300-500)加热;室温下在Z1200KN型万能材料试验机上进行拉伸试验,加载速度2 mm/min。标准金相、扫描和透射试样截取自冲击试样中部位置,金相试样研磨并抛光后,用5% HNO3酒精溶液进行腐蚀,并用LeicaMEF-4M光学显微镜(OM)及日立S4300 冷场发射扫描电子显微镜(SEM)观察冲击断口形貌和微观组织特征,透射试样经机械减薄至50 μm后,在双喷电解装置上以10% 高氯酸+90%醋酸(体积分数)溶液进行双喷减薄,用JEM-200 CX 型透射电镜(TEM)观察试验钢显微组织形貌、M/A 组元及位错组态,相机长度为60 cm,操作电压为160 kV。冲击试验按GB/T 229-2007《金属材料夏比摆锤冲击试验方法》进行,在NAI500 F 摆锤式冲击试验机上进行。控温介质采用无水乙醇和液氮混合物,试样浸没时间≥15 min,试验温度为-20 ℃。

2 试验结果

2.1 拉伸性能及应力-应变曲线形貌

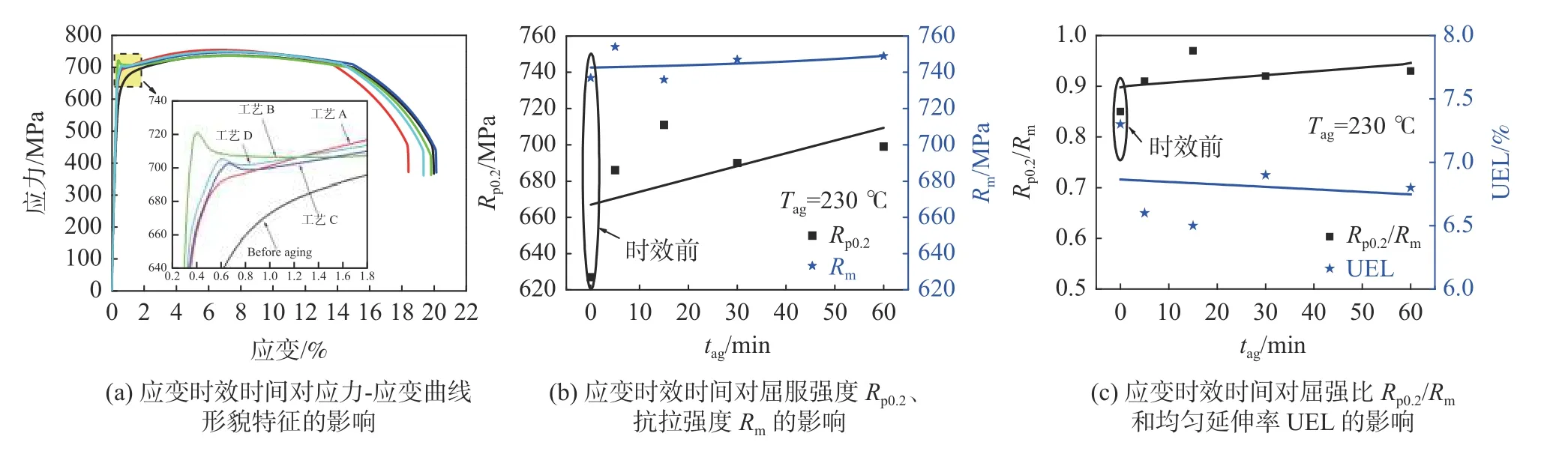

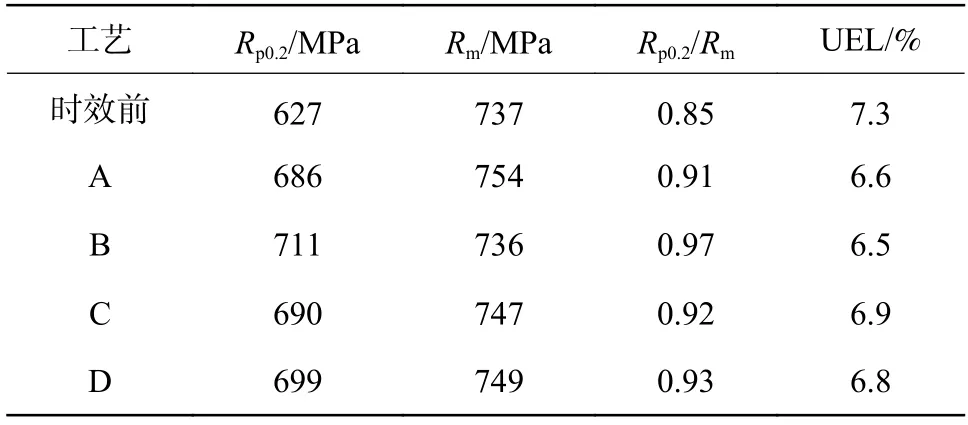

表2 给出了X90 管线钢应变时效前后的拉伸性能指标。应变时效时间对应力-应变曲线形貌特征、屈服强度、抗拉强度、屈强比和均匀延伸率的影响如图1 所示。可以看出,在230 ℃下,随时效时间延长,X90 管线钢拉伸应力-应变曲线形貌特征由时效前的连续屈服、强化型转变成为带有明显尖峰和屈服平台的“吕德斯”伸长型曲线,当时效时间为15 min时,曲线尖峰和屈服平台及非连续屈服、强化型特征现象最为显著;时效时间为5 min时,曲线形貌特征与时效前相比差异不明显,但已出现“吕德斯”伸长转变趋势;而当时效时间分别为30 min 和60 min时,曲线尖峰和屈服平台现象有明显缓和。同时由图1(b)和1(c)可以观察到,随时效时间延长,屈服强度、抗拉强度、屈强比均呈现逐渐增大趋势,均匀延伸率则呈现逐渐减小趋势。在时效时间为15 min时,试验钢屈服强度为711 MPa,屈强比高达0.97,而均匀延伸率仅为6.5%。

图1 应变时效处理对X90 高强管线钢拉伸性能的影响Fig.1 Effect of strain aging treatment on tensile properties of X90 high-strength pipeline steel

表2 应变时效前后X90 级管线钢拉伸性能测试结果Table 2 Test results of tensile properties of X90 pipeline steel before and after strain aging

综上分析,15 min 是X90 钢应力-应变曲线形态发生转变的时效时间拐点,可作为X90 管线钢应变时效的敏感时间点。时效时间对拉伸曲线形貌特征演变规律的影响与文献[7]的研究发现一致,再一次证实了X90 高强管线钢对应变时效作用非常敏感,极易引起管材性能的变化。为了减弱应变时效时间对管材性能的不利影响,在管材防腐层制备过程,预热温度选定不宜过高,一般不超过230 ℃,高温持续时间应<15 min。

2.2 低温冲击韧性及应变时效敏感性

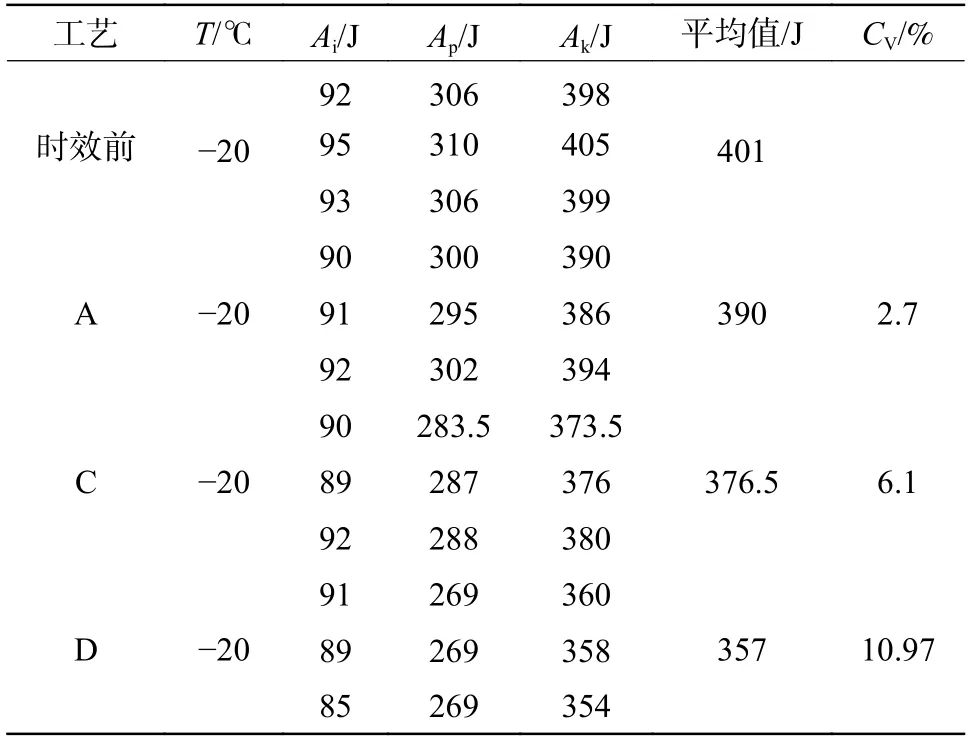

X90 高强管线钢分别经工艺A、C、D 处理后的低温冲击吸收功及应变时效敏感性系数见表3,在3 种时效工艺的3 组测试中选择冲击吸收功Ak值最小的试样为代表进行示波冲击曲线形态(图2)、冲击断口的分析。由表3 可知,应变时效对X90 钢低温冲击吸收功Ak值和应变时效敏感性系数CV有显著影响,随时效时间延长,Ak平均值逐渐减小,在230 ℃保温60 min,Ak平均值由时效前的401 J 减小到357 J。

表3 应变时效处理前后X90 高强管线钢的低温冲击韧性指标和应变时效敏感性系数Table 3 Low-temperature impact test results and strainaging sensitivity coefficient of X90 high-strength pipeline steel before and after strain aging treatment

由图2 可知,X90 钢示波冲击曲线形态特征随tag延长无显著变化,载荷-位移曲线均经历了弹性变形段→屈服强化段→裂纹稳定扩展段→失稳扩展直到断裂。在屈服强化段,曲线上出现最高点对应最大载荷值,在此点之后裂纹稳定扩展,但载荷将逐渐减小,随时效时间延长,曲线上裂纹稳定扩展段变窄,失稳扩展断裂段变宽,且断裂位移逐渐减小,曲线总体呈现内缩趋势,包络面积逐渐减小,冲击吸收功值呈累加特性,随位移增加逐渐增大到最大冲击吸收功值。

图2 应变时效处理对X90 高强管线钢示波冲击曲线形态特征的影响Fig.2 Effect of strain aging treatment on the morphological characteristics of X90 high-strength pipeline steel oscillometric shock curve

工艺A、C、D 的应变时效敏感性系数CV分别为2.7%、6.1%和10.97%,随时效时间延长CV逐渐增大,这说明了X90 高强管线钢管在经历内外防腐工序时对应变时效作用非常敏感,时效时间即防腐预热高温停留时间越长对性能的影响越剧烈,低温冲击韧性性能的衰减就越显著。

为了减弱应变时效作用对X90 高强管线钢低温冲击韧性性能的不利影响,对于制管过程,应从减小应变、降低防腐预热温度或缩短防腐预热时间三方面进行管材生产制备工艺的革新和修订。

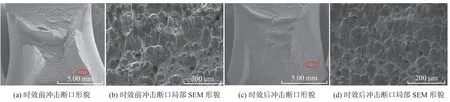

图3 给出了时效前后试验钢在-20 ℃下冲击吸收功值最小试样的冲击断口形貌特征及断口内剪切唇区形貌。由图3(a)和3(c)可以看出,时效前后冲击断口形貌特征相似,均存在缺口区、一次纤维区、放射区、二次纤维区和剪切唇区,但面积占比有较大区别。纤维区和剪切唇区面积占比较大时,材料具有更好的冲击韧性性能[17]。比较来看,时效前断口形貌主要呈撕裂状,伴随剧烈变形,一次纤维区+二次纤维区+剪切唇区面积占比较高,放射区面积占比较小;时效后纤维区+剪切唇区面积占比减小,放射区面积占比增大。图3(b)和3(d)中剪切唇区韧窝状特征明显,韧窝与韧窝间为撕裂棱,大小韧窝交汇镶嵌叠加,大韧窝底部嵌有小韧窝,说明X90高强管线钢具有优良的低温冲击韧性,在经工艺D处理后冲击吸收功值有明显降低但仍然具有较好的韧性性能。

图3 X90 高强管线钢采用工艺D 处理前后夏比冲击断口形貌Fig.3 Charpy impact fracture morphology of X90 high-strength pipeline steel before and after treatment with process D

2.3 组织形貌特征

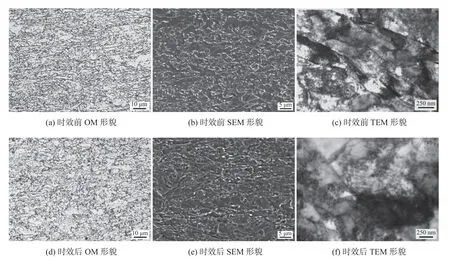

图4 为X90 高强管线钢应变时效处理前后的微观组织,可以看出,X90 钢经时效处理后微观组织的相组成无明显变化,仍为“针状、块状铁素体+板条状、粒状贝氏体+M/A 组元”的复相组织[17-18],M/A 组元多分布于晶界和相界处。比较图4 c 和4 f 发现,X90 钢经工艺D 处理后,组织中位错密度和分布有所变化,晶内位错密度有所降低,相界和晶界处依然存在明显的位错塞集。

3 分析讨论

以控轧、控冷为主导的热机械控制(Thermomechanical Control Process,TMCP)生产工艺是促成高钢级管线钢具有高强、高韧性性能特点的有效措施之一。管线钢经多道次轧制,其剧烈的形变导致塑性变形的不断发生而产生应变积累,同时位错增值和滑移频繁发生,强化效果包括细晶强化、位错强化显著加强。因此,时效前X90 钢显微组织中有较高的位错密度和位错塞集现象(如图4(c)所示)。

微观分析表明,时效前后X90 高强管线钢均为针状/块状铁素体+板条状/粒状贝氏体+M/A 组元的复相组织。这种以“铁素体和贝氏体”为主要组织相的超低碳微合金钢的静态拉伸试验过程其微观机制是发生了“软相铁素体一阶段塑性变形→硬相贝氏体约束型二阶段塑性变形→铁素体、贝氏体共同塑性变形”的三阶段塑性变形[19]。塑性变形导致位错大量增值且主要集中于容易发生多系交叉滑移的软相铁素体中[20](如图4(c)和4(f)所示),因此位错滑移和不同位错组态间的相互作用成为一阶塑变的主导,宏观反映出材料抗变形能力的提高和形变强化的发生。

图4 X90 管线钢经工艺D 处理前后的微观组织Fig.4 Microstructures of X90 pipeline steel before and after treatment with process D

在230 ℃下,随时效时间延长,X90 管线钢的屈服强度、抗拉强度、屈强比和应变时效敏感性系数逐渐增大,均匀延伸率和低温冲击吸收功值逐渐减小,同时,拉伸应力-应变曲线形态由时效前的连续屈服、强化型转变成为带有尖峰和屈服平台的“吕德斯”伸长型曲线(具有“吕德斯”伸长型拉伸曲线特征的钢材在地震频发和低温酷寒地区的高压天然气管线工程中禁止使用),说明X90 管线钢对应变时效作用非常敏感。拉伸曲线形态特征的转变,主要原因在于热效应加剧了C、N 原子向位错的偏聚并对位错产生钉扎作用,阻碍位错移动,随着热作用时间的延长,位错受到的钉扎作用和滑移阻碍将俞显著,此时需要更大的力作用推动大量位错脱离钉扎和突破阻碍实现大面积运动[21],这个启动大面积位错实现滑移的峰值外力在材料拉伸应力-应变曲线上对应上屈服点的“尖峰”应力,但由于位错滑移的启动,位错不再受到间隙固溶C、N 原子偏聚引起的钉扎阻碍作用,这时力作用将逐渐回落出现下屈服点,同时曲线出现屈服平台。尖峰应力的出现主要由位错突破钉扎作用和位错组态间的相互作用共同主导,而屈服平台应力则主要由位错组态间的相互作用主导。

X90 级螺旋缝埋弧焊管在生产过程中,原料钢卷的校平工序、螺旋成型工序和管端扩径工序,将逐渐加剧位错积累和微缺陷的产生,对管材性能和抗应变时效能力造成不利影响,甚至对管线运营造成重大安全隐患。为了减弱预应变的影响,原料钢卷可采用柔性校平法取代刚性辊压校平法;成型工序可采用多步渐进成型法取代一步螺旋成型法。15 min 是X90 高强管线钢拉伸应力-应变曲线形态发生转变的时效时间拐点。当时效时间为15 min时,X90 钢“吕德斯”伸长型转变最为显著和强烈,当时效时间大于15 min 后“吕德斯”伸长型转变虽有所减弱但却引起了均匀延伸率的降低,而在时效时间小于15 min 处理后“吕德斯”伸长型转变较弱同时其他性能指标相对衰减不显著。因此,15 min 也可作为X90 高强管线钢应变时效处理的敏感时间点,应引起高度重视。为了减弱应变时效对X90 高强管线钢的不利影响,应从减小应变、降低防腐预热温度或缩短防腐预热时间三方面进行综合调控,对管材生产制备工艺进行革新和修订。建议缩短管材防腐的高温预热停留时间(当预热温度≥230 ℃时,高温停留时间应≤5 min),或降低预热温度(若预热温度选定<230 ℃时,高温停留时间应<15 min)。

综上所述,X90 高强管线钢的应变时效敏感时间点和制管过程的原料校平、螺旋成型等形变带来的预应变应在管材批量化、工程化生产和管线安全运营过程中受到足够重视。

4 结论

1)X90 高强管线钢显微组织为“针状/块状铁素体+板条状/粒状贝氏体+M/A 组元”,应变时效对其相组成影响不显著,随时效时间延长到60 min,位错密度有所降低,相界、晶界处存在显著的位错塞集。

2)应变时效对X90 高强管线钢拉伸性能有显著影响。随时效时间延长,屈服强度、抗拉强度和屈强比逐渐增大,均匀延伸率则逐渐减小,应力-应变曲线逐渐失去连续屈服强化特征,由时效前的连续屈服、强化型转变成为带有明显尖峰和屈服平台的“吕德斯”伸长型曲线,当时效时间为15 min时,曲线尖峰和屈服平台及非连续屈服、强化型特征现象最为显著。

3)应变时效对X90 高强管线钢低温冲击韧性有显著影响,随时效时间延长,低温冲击吸收功逐渐减小,示波冲击曲线上裂纹稳定扩展段变窄,失稳扩展及断裂段变宽,曲线总体呈内缩趋势,包络面积逐渐减小;应变时效敏感性系数逐渐增大,说明X90高强管线钢对应变时效非常敏感,时效时间越长材料低温冲击韧性性能衰减约显著。

4)为了减弱应变时效对X90 高强管线钢的不利影响,应从减小应变、降低防腐预热温度或缩短防腐预热时间三方面进行综合调控,对管材生产制备工艺进行革新和修订。建议缩短高温预热停留时间(当管材防腐预热温度≥230 ℃时,高温停留时间应≤5 min),或降低预热温度(若预热温度选定<230 ℃时,高温停留时间应<15 min),同时采用柔性校平法取代刚性辊压校平法,多步渐进成型取代一步螺旋成型法。