浆液参数时变性对软土地区深埋盾构隧道开挖的影响

田小聪 张孟喜 卢康明 柯宁静

1.上海大学力学与工程科学学院,上海 200444;2.上海隧道工程有限公司,上海 200023

抗剪型浆液由于其大重度、低稠度、高抗剪的工程特性在上海及周边软土地区盾构隧道施工过程中被广泛应用[1-2]。随着地下工程建设逐步向大深度方向发展,同步注浆浆液性能设计不同于以往浆液指标,应结合工程特点选用专用浆液,以维持施工期隧道管片的稳定。

文献[3-4]通过试验研究发现注浆充填剂的体积掺量影响浆液泌水率、流动度等性能。文献[5-6]根据管片壁后注浆柱形扩散理论研究认为,浆液稠度变化会影响地层渗透系数,使浆液扩散模式发生改变。文献[7-8]基于弹性地基梁矩阵传递法,综合考虑了浆液黏度时变性、上覆土体基床系数各异性以及施工荷载步叠加效应的影响,提出了一种施工期盾构隧道管片上浮预测方法。总体来说,现有研究对于浆液在盾尾空隙填充过程的力学效应考虑较理想化。

本文依托上海硬X射线自由电子激光装置工程加速器段隧道,依据室内试验所得的浆液性能参数,对浆液在盾尾空隙填充过程的力学效应进行模拟,研究不同配比浆液对施工期隧道管片纵向差异沉降的影响。

1 室内试验

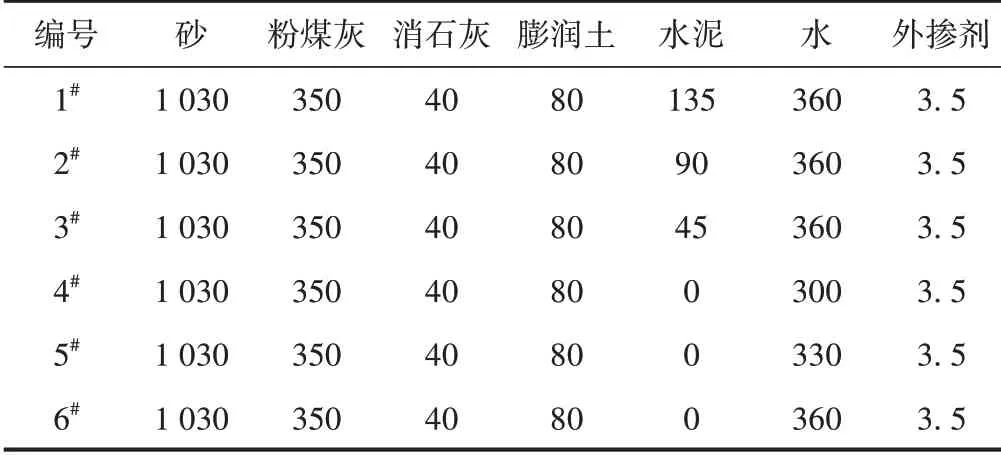

实际工程中掺入活性材料及调整用水量是提升抗剪型浆液工作性能的简易方法。以抗剪型浆液常见配比为基础配制了6种浆液,见表1。加入水泥的1#、2#、3#浆液水泥掺量分别为9%、6%、3%,水灰比分别为0.69、0.75、0.83;未加水泥的4#、5#、6#浆液水灰比分别为0.77、0.85、0.92。分为水泥组和未加水泥组进行对比,探究水泥掺量和用水量对抗剪型浆液基本性能的影响。

表1 浆液材料配比 kg·m-3

1.1 试验材料及仪器设备

浆液配制材料包括细度模数2.2的天然河砂,F类Ⅱ级粉煤灰,氢氧化钙含量96%的消石灰,200目细度钠基膨润土,P·O 42.5硅酸盐水泥,外掺剂采用质量分数50∶1的聚羧酸类高效减水剂复配羟丙基甲基纤维素,根据表1配比按常规投料顺序分次加水拌制。

试验中所使用的仪器设备主要包括调速电动搅拌器、VJT5300十字板剪切仪、砂浆凝结时间仪、砂浆稠度仪、万能试验机等。

1.2 试验方案及方法

对未加水泥组、水泥组分别进行24、36 h室内十字板剪切试验,测取每种浆液的抗剪屈服强度,得到浆液的抗浮指标。试验按照BS 1377-1—2018《岩土工程土工测试规程》进行。

对每种浆液分别进行稠度试验、凝结时间试验、单轴抗压强度试验,得到不同配比浆液的泵送性和早期强度指标。试验按照JGJ∕T 70—2009《建筑砂浆基本性能试验方法》进行。

1.3 结果分析

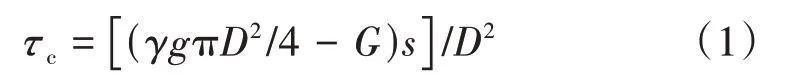

根据文献[9]中对浆液抗浮特性的研究,浆液抗剪屈服强度增至某一临界值时,浆液浮力与管片自身重力可达到平衡状态。浆液的临界抗剪屈服强度τc可表示为

式中:γ为浆液重度,取1 930 kN∕m3;D为直径,取7 m;G为管片重量,取449 kN;s为注浆层厚度,取0.12 m。计算得到τc=1.318 kPa。

不同配比浆液抗剪屈服强度时程曲线见图1。可知:①水泥组的三种浆液(1#、2#、3#)抗剪屈服强度基本上呈线性变化,水泥掺量越高,强度发展越快。未加水泥组的3种浆液(4#、5#、6#)抗剪屈服强度在0~16 h增速较缓,16 h后因消石灰与粉煤灰反应,反应物的堆积导致抗剪屈服强度有一定增长。用水量越小,抗剪屈服强度增长得越早。②随着水泥掺量减小(1#→3#)或用水量增大(4#→6#),浆液达到临界抗剪屈服强度1.318 kPa的时间在延长,达到临界值的时间最短5.1 h,最长33.8 h。因此适当减小未加水泥抗剪型浆液的用水量或采用水泥掺量较大的抗剪型浆液,均可在一定程度上减小隧道管片上浮。

图1 不同配比浆液抗剪屈服强度时程曲线

不同配比浆液初始稠度和凝结时间对比见图2。可知:①未加水泥组的三种浆液初始稠度近似呈线性递增,用水量越大浆液初始稠度越大。未加水泥、用水量较小的4#浆液初始稠度,与掺入水泥的2#、3#浆液相差不大,而同样掺入水泥的1#浆液初始稠度却比2#、3#浆液小很多。这是因为1#浆液的水灰比为0.69,低水灰比使得浆液中部分砂未被水化产物中的胶凝材料包裹,流动性变差,而水灰比较高的2#—6#浆液中砂被包裹得较充分,获得了较高的初始稠度。初始稠度曲线存在增速拐点,2#、3#浆液采用较低的水泥掺量获得了有利于泵送的稠度。②水泥组的三种浆液初凝时间随水泥掺量增加而减短,与用水量相同未加水泥的6#浆液相比,初凝时间大幅缩短,保持在20 h以下,1#浆液甚至达到了9.5 h。实际工程中浆液初凝时间在10 h以下时对泵送不利,可能发生堵管现象。未加水泥组的三种浆液初凝时间普遍较长,在49.5~68.0 h。用水量越小,大气中脱水初凝越早。③抗剪型浆液终凝时间一般在初凝后2~3 h。

图2 不同配比浆液初始稠度和凝结时间

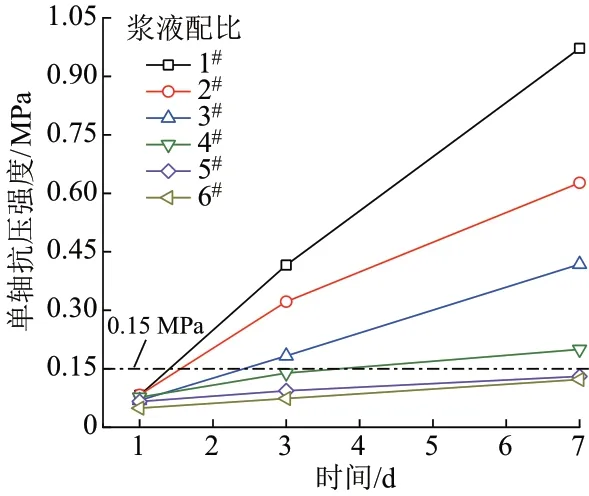

不同配比浆液抗压强度时程曲线见图3。可知:水泥组浆液抗压强度增幅较大,7 d基本上能满足大于0.15 MPa的工程要求。而未加水泥组浆液强度增长较慢,用水量较多的5#、6#浆液未达到工程要求。

图3 不同配比浆液抗压强度时程曲线

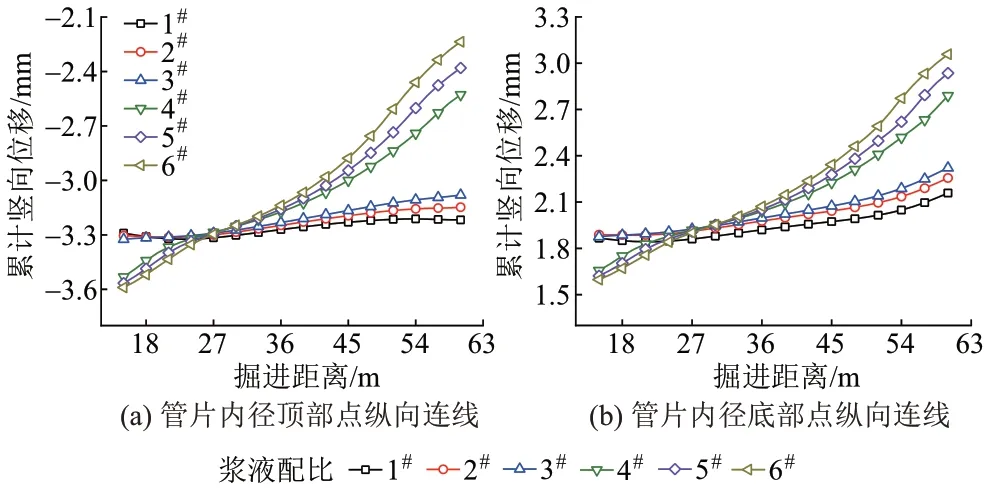

本次试验得到的浆液性能参数见表2。可知:抗剪型浆液上浮力的消散时间基本上为初凝时间的1∕2左右,7 d抗压强度与初凝时间成负相关。以表2中参数作为盾构隧道开挖模拟取值依据。

表2 不同配比浆液性能参数

2 考虑浆液时变性的隧道开挖数值模拟

2.1 工程概况

上海硬X射线自由电子激光装置工程加速器段隧道采用土压平衡式盾构机由南向北掘进,总长1 380 m,推进速度约200 m∕月,平均覆土厚度30 m,覆径比约4.29。隧道采用预制装配式钢筋混凝土管片,混凝土强度等级C55,管片内径6.3 m,外径7.0 m,厚350 mm,标准环宽1.5 m。掘进范围土层主要为砂质粉土夹黏土。土层物理力学参数见表3。

表3 土层物理力学参数

大型科学实验装置隧道工程施工过程中对隧道管片纵向差异沉降及成环质量要求极高,隧道管片纵向差异沉降要求在1 mm∕10 m以内。根据地层条件采用了以3#浆液为基础配制的专用可硬性浆液,水泥掺量3%~4%。

2.2 模型建立及模拟方法

2.2.1 模型建立

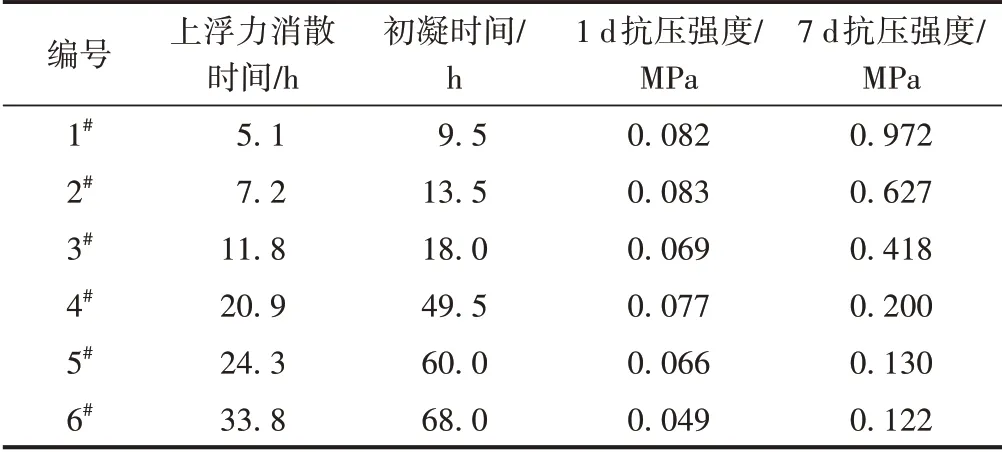

采用有限元软件ABAQUS对加速器段隧道施工进行数值模拟。计算模型见图4。

图4 三维数值计算模型(单位:m)

土体单元服从Mohr-Coulomb屈服准则,管片采用弹性单元。模型上表面设置为自由边界,侧面以及底面施加法向位移约束。计算时将各不连续盾构管片视为均质圆环,管片弹性模量取C55混凝土弹性模量的85%。

2.2.2 模拟方法

通过刚度迁移法与生死单元功能模拟盾构开挖卸载释放地应力过程。开挖面支护力采用90%的静止土压力,并考虑应力梯度,设置为上小下大的梯形分布。根据实际盾构机参数,千斤顶总推力取30 MN。

利用等代层和材料场变量方法模拟注浆以及浆液的硬化过程。根据文献[10]的方法,等代层厚度取0.12 m。环向浆液充填扩散对管片及周围土体的压力呈上小下大分布。横截面上隧道管片任一点受到的浆液压力p为

式中:p0为注浆初始压力,盾尾注浆泵处p0=0.6 MPa;R为管片半径,m;θ为p与上部浆液压力pu的夹角。

浆液压力分布如图5所示。其中,pb为下部浆液压力。将盾尾后l0区段浆液视为有内压的低刚度材料,用垂直作用在隧道管片及周围土体上的面荷载模拟。l1区段浆液视为短期固化材料,用具有1 d抗压强度的弹性材料模拟,并在隧道管片及周围土体上作用沿远离盾尾方向逐渐衰减的面荷载,荷载线性变化,通过改变l1区段长度模拟不同浆液凝结硬化过程;l1区段长度由浆液初凝时间和盾构推进速度决定。l2区段浆液视为长期固化材料,用具有7 d抗压强度的弹性材料来模拟。

图5 浆液压力分布示意

2.3 计算方案

加速器段隧道盾构实际推进速度约4.4 h∕环。为简化计算,对l1区段取2、3、4、11、13、15环进行计算。注浆材料弹性模量与抗压强度为线性关系[11],故模拟时l1和l2区段浆液材料弹性模量按表2抗压强度计算。工程区覆土较厚,为简化分析不考虑浆液静态上浮力的作用。

2.4 模拟结果分析

2.4.1 隧道管片竖向位移

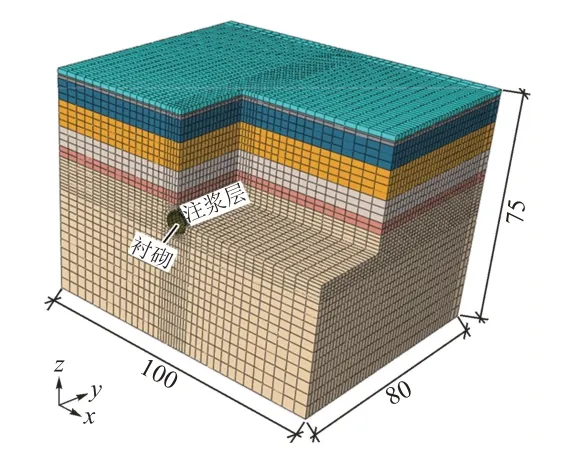

在第10环隧道管片内径顶部和底部布置竖向位移测点。不同配比下隧道管片竖向位移随开挖步变化曲线见图6。

图6 不同配比下隧道管片竖向位移随开挖步变化曲线

由图6可知:①盾尾脱出后6种配比浆液管片拱顶和拱底在10~12步(盾尾后1~3环)产生的竖向位移约占总位移的50%,拱顶沉降,拱底上浮。②6种浆液管片竖向位移均在浆液压力消散后逐渐趋于稳定。③对于内径顶部测点,采用凝结硬化慢的浆液(4#、5#、6#)时,随着开挖的进行,隧道管片竖向位移降幅比采用凝结时间短的浆液时缓慢,但隧道管片在浆液压力持续作用下累计竖向位移较大,在3.6 mm左右。采用凝结硬化快的浆液(1#、2#、3#)时管片竖向位移迅速增大,然后随着不同浆液压力消散速度由快到慢竖向位移逐渐达到稳定。对于内径底部测点,管片竖向位移整体上先增大后减小。这是因为隧道管片在下卧土层的回弹作用下发生初始位移,而后管片的支护作用使土体趋于稳定,管片竖向位移减小。综上,施工期间隧道管片竖向位移可分为激增、平缓、稳定三个阶段。

2.4.2 隧道管片纵向差异沉降

考虑到Mohr-Coulomb模型的边界效应,分别提取开挖完成后10~40环(长45 m)隧道管片内径顶部点和底部点纵向连线上的数据,绘制施工阶段盾构隧道管片累计竖向位移曲线,见图7。可知:①沿掘进方向拱顶管片沉降逐渐减小,拱底管片上浮逐渐增大,两者基本上呈线性变化,且浆液凝结硬化速度越慢(1#→6#),隧道管片纵向差异沉降越大。②水泥组浆液中3#浆液产生的纵向差异沉降最大,拱顶和拱底管片纵向最大差异沉降分别为0.054、0.099 mm∕10 m;未加水泥组浆液中6#浆液产生的纵向差异沉降最大,拱顶和拱底管片纵向最大差异沉降分别为0.294、0.325 mm∕10 m。6种配比浆液的应用均满足依托工程管片纵向差异沉降控制指标要求。建议施工中采用凝结硬化速度快的水泥组抗剪型浆液。

图7 不同配比下隧道管片累计竖向位移曲线

3 现场监测

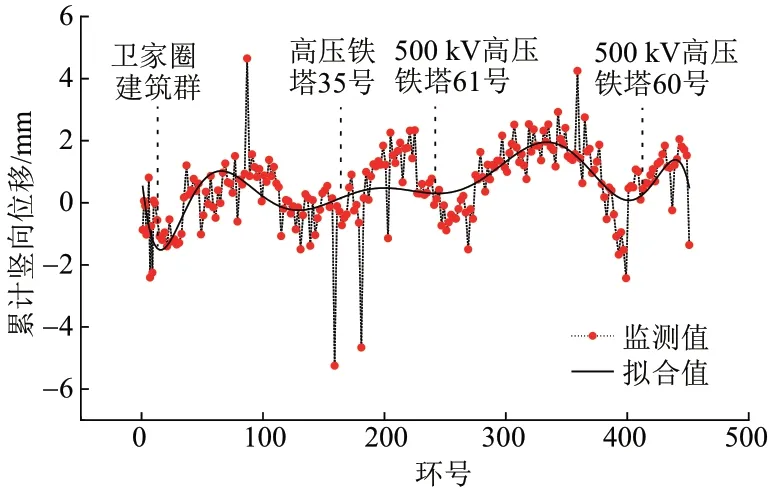

盾构隧道施工时每隔一环在隧道拱底布置测点,使用水准仪定期对管片竖向位移进行监测。隧道施工至450环时管片累计竖向位移见图8。可知:①隧道管片累计竖向位移在2 mm左右波动,在上方有重要建(构)筑物区段因调整盾构参数累计竖向位移有所减小,多数区段管片上浮,上浮值沿开挖方向逐渐增大。现场监测曲线与图7(b)中3#浆液模拟曲线变化规律相似。②对于管片上浮的连续30环区段,21~51环、195~225环、301~331环管片纵向最大差异沉降分别为0.580、0.773、0.393 mm∕10 m。③管片纵向差异沉降现场监测值比模拟值大,说明实际施工中浆液凝结硬化时间更长。应在满足可泵性前提下选择凝结硬化速度快的浆液,并根据实时监测数据调控盾构推进参数。

图8 隧道管片累计竖向位移

4 结论

1)低水泥掺量的抗剪型浆液兼具一定的早期抗剪能力和塑流性,相比低含水量的抗剪型浆液更易获取良好的工程性能,水泥掺量在3%左右时应用效果最好。

2)施工期间隧道管片竖向位移在浆液凝结硬化过程中经历激增、平缓、稳定三个阶段。激增段一般为盾尾后1~3环;平缓段长度则由浆液初凝时间和盾构推进速度决定,浆液初凝时间越短,隧道管片竖向位移越快达到稳定。

3)浆液初始压力相同时,浆液凝结硬化速度越慢,隧道管片纵向差异沉降越大。可选用凝结硬化速度快的抗剪型浆液或减小盾构推进速度,以减小纵向差异沉降。