双蜗壳旋流器内部流场及液膜特性的数值模拟*

蔡 禄 武晓波 孙治谦 耿 坤 王旱祥 王振波

(1.中国石油大学(华东)新能源学院 2.中国石油大学(华东)机电工程学院)

0 引 言

在天然气水合物排水采气的工程应用中,气液分离系统具有重要作用。气液旋流分离器作为核心结构,其内部流场对分离效果具有重要影响[1]。在分离过程中,起初液相以液滴形式存在于气流中;在高速旋转运动中,液滴由于受到较大的离心力作用而从气流中分离,在旋流腔内壁面处聚集形成液膜,在重力作用下向下运动,最终在旋流器排液口排出[2]。

蜗壳式旋流器内的流场呈高速旋转流动,RSM模型具有较高的计算精度,适合模拟强旋流动[3-5]。谢骏遥等[6]通过对比3种湍流模型发现RSM模型更接近试验结果。关于气液两相流分离的数值模拟,前人大多采用多相流模型(Multiphase Model)来研究液量较多的情况。刘哲等[7]研究了含气量和湍流扩散效应对流场分布的影响;马粤等[8]采用多相流模型探究液位和处理量对气液分离器分离效率的影响。若气液比很大,液相占比小于10%的情况下,液相以离散的状态存在于气流中,则应当采用DPM模型[9-10]。吴允苗等[11-12]采用DPM模型来分析旋流分离器内的流场分布;金向红等[13]采用DPM模型对旋流器内液滴间的碰撞、液滴的破碎和碰壁等过程进行数值模拟计算,完善了气液旋流器的分离机制和模型;周云龙等[14]分别利用RSM模型和DPM模型对不同入口高度和宽度的气液旋流分离器进行了数值模拟。DPM模型将液滴看作离散相颗粒,忽略了液滴的聚并和破碎,进而忽略了液膜的形成过程。这种近似大大简化了模拟过程,但也存在一定误差。因此,近年来有学者不断开发新的数学模型近似模拟气液比较大的强旋流场。YANG L.L.等[15]采用DPM模型研究了GLCC内液滴的聚并和破碎趋势,并基于液滴受力分析和流体力学,建立了液滴迁移模型,准确预测了旋流器的分离性能;岳题等[16-17]采用EWF(Eulerian Wall Film)模型和DPM模型结合的方法进行GLCC内气液两相数值模拟,实现了上部筒体的上行旋流液膜(USLF)流动和液滴携带的研究。EWF模型能够实现气液两相流耦合模拟壁面液膜的分布和流动特性[18],但前人大多针对GLCC旋流器,很少将该模型应用于双蜗壳气液旋流分离器中。

为此,笔者采用EWF模型将气液旋流分离器的流场看作由气流、液滴和液膜三相构成,既能够模拟实际工况中较大的气液比,又能合理考虑液滴的行为,通过CFD数值模拟得到双蜗壳气液旋流分离器内速度分布和压力分布,并结合流场分析液膜的形成及运动特性。所得结果可为天然气水合物排水采气装置的研发和应用提供理论依据。

1 物理模型

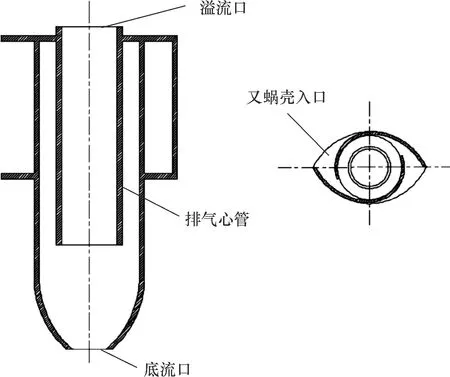

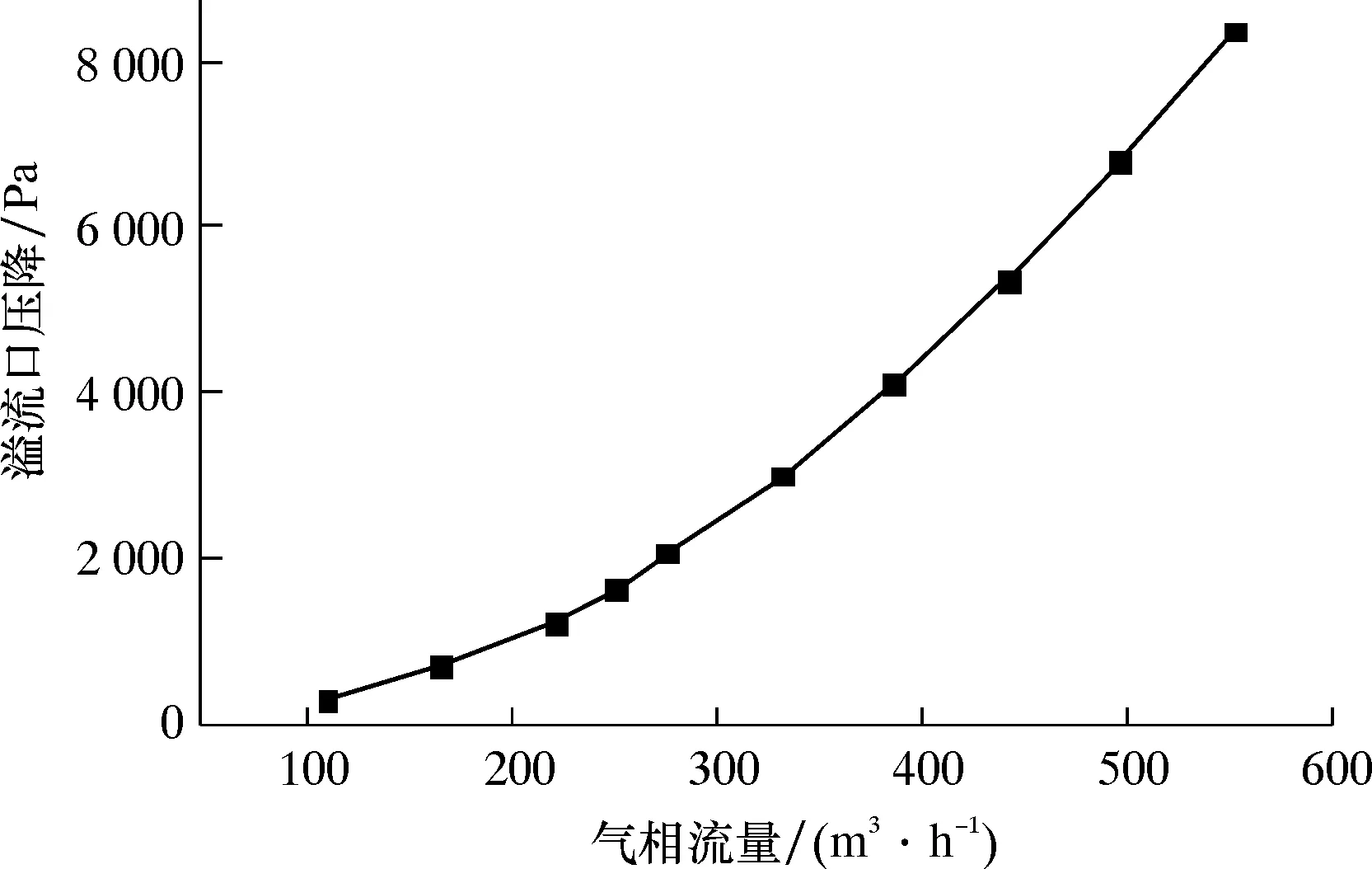

本文拟对双蜗壳气液旋流分离器进行数值模拟。建立双蜗壳气液旋流分离器的几何模型,如图1所示,并采用ICEM进行网格划分;分别采用50万、60万、70万、80万和90万的网格进行入口-溢流压降验证,结果如图2所示。

图1 双蜗壳旋流分离器模型结构Fig.1 Model structure of double volute cyclone separator

由图2可知,当网格数量达到70万即可得到准确的计算结果。

双蜗壳气液旋流分离器具有良好的分离性能。蜗壳式入口结构具有造旋作用,使流体在蜗壳内进行预分离,因此蜗壳式旋流器具有压降低的特点[19-20]。内部流场的切向速度分布与入口结构密切相关,在0°~180°区间蜗壳流道空间逐渐缩小,切向速度升高;在180°~360°区间流道面积不变,一部分气流进入柱段,气量减少,切向速度降低。单蜗壳式旋流器的流场呈现明显非对称性,径向速度由于数值较小,对偏心距的变化很敏感,可能造成离心或数值变大的假象。双蜗壳式旋流分离器的入口由2个单蜗壳相对排列组合而成,双蜗壳入口的径向力大大减小,流场呈现良好的对称性[21]。气液两相流体从双蜗壳入口进入旋流器后,向下旋转运动至柱段,排气心管下端伸入柱段上方,有效削弱了短路流。柱段下方连接渐缩段,渐缩段直径逐渐减小,便于收集分离出来的液相。旋流腔直径100 mm,高485 mm。

2 数学模型及边界条件

本文采用针对液膜开发的EWF壁面液膜模型与DPM离散相模型结合的方法进行计算。不考虑能量传递,液膜流动的质量方程为:

(1)

液膜流动的动量方程为[16]:

(2)

(3)

(4)

设置连续相流体为密度1.225 kg/m3的空气,离散相为密度998.2 kg/m3的液态水。

边界条件设置:双入口设置为velocity-inlet;溢流口与大气连通,因此设置为pressure-outlet;底流口封闭用于收集液相,设置为wall;其余壁面均设置为wall。

3 数值模拟结果及分析

3.1 数值模拟准确性验证

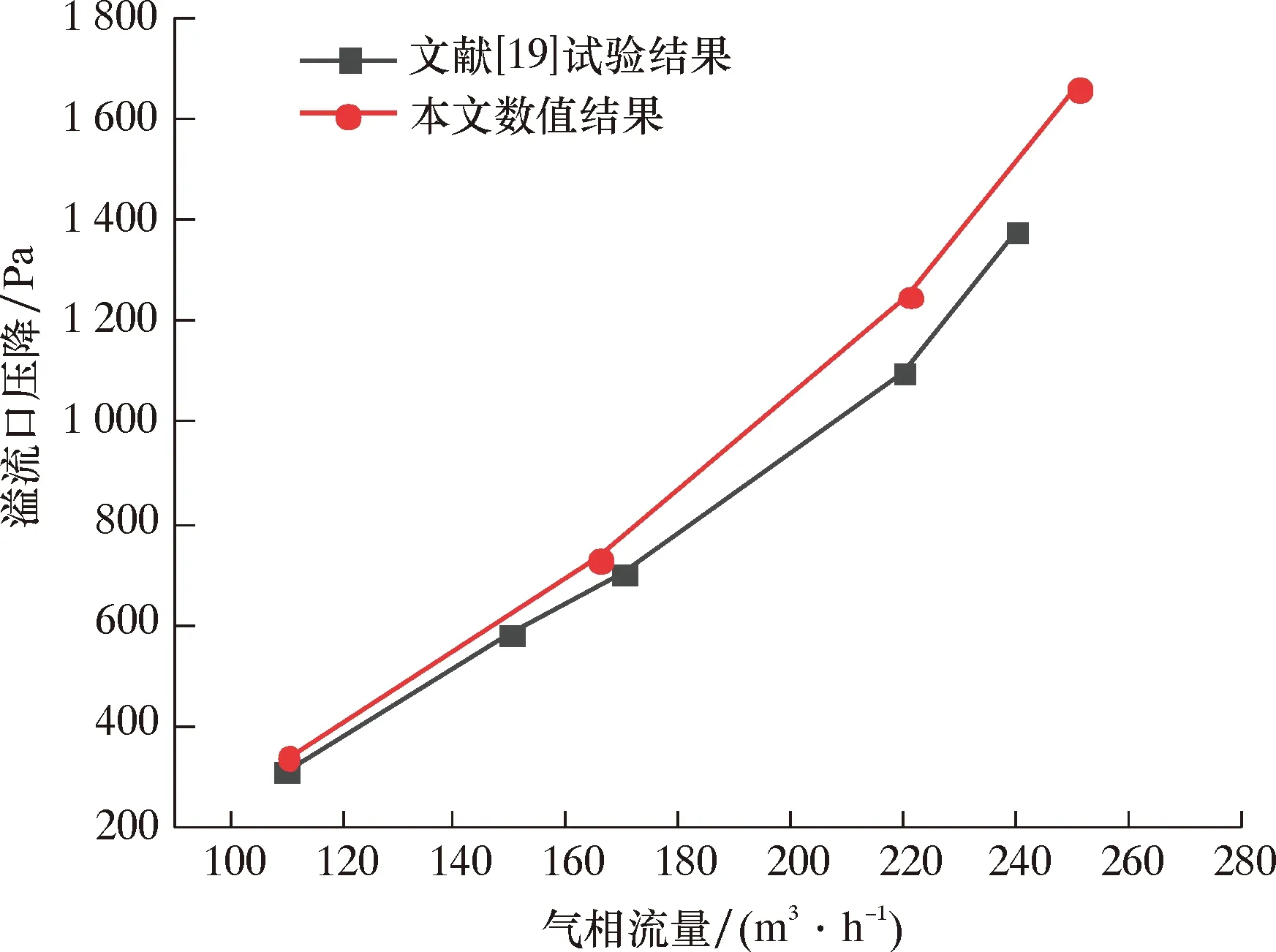

为验证数值模拟的准确性,将模拟得到的分离效率曲线与前人试验结果进行对比。王建军等[19]所研究的双蜗壳旋风管与本文研究对象结构相似、尺寸接近,将其试验结果和本文的数值模拟结果进行对比(见图3),以验证本文模型的正确性。

图3 数值模拟准确性验证Fig.3 Verification of numerical simulation accuracy

由图3可知,试验结果和数值模拟结果差距最大点位于气相流量220 m3/h处,最大计算误差为11.9%。误差产生的原因:本文所用物理模型为DPM+EWF模型,考虑了液膜的形成但没有研究液滴的破碎;并且采用理想液滴粒径分布,而试验过程中无法控制液滴粒径呈规律性分布;再者,由于旋流器内流场的不稳定性,压降可能在一定范围内波动。所以试验结果和模拟结果存在误差合理。观察曲线变化趋势基本相同,且误差在可接受范围内,认为数值模拟采用的模型和计算方法合理。

3.2 旋流器内速度场分布

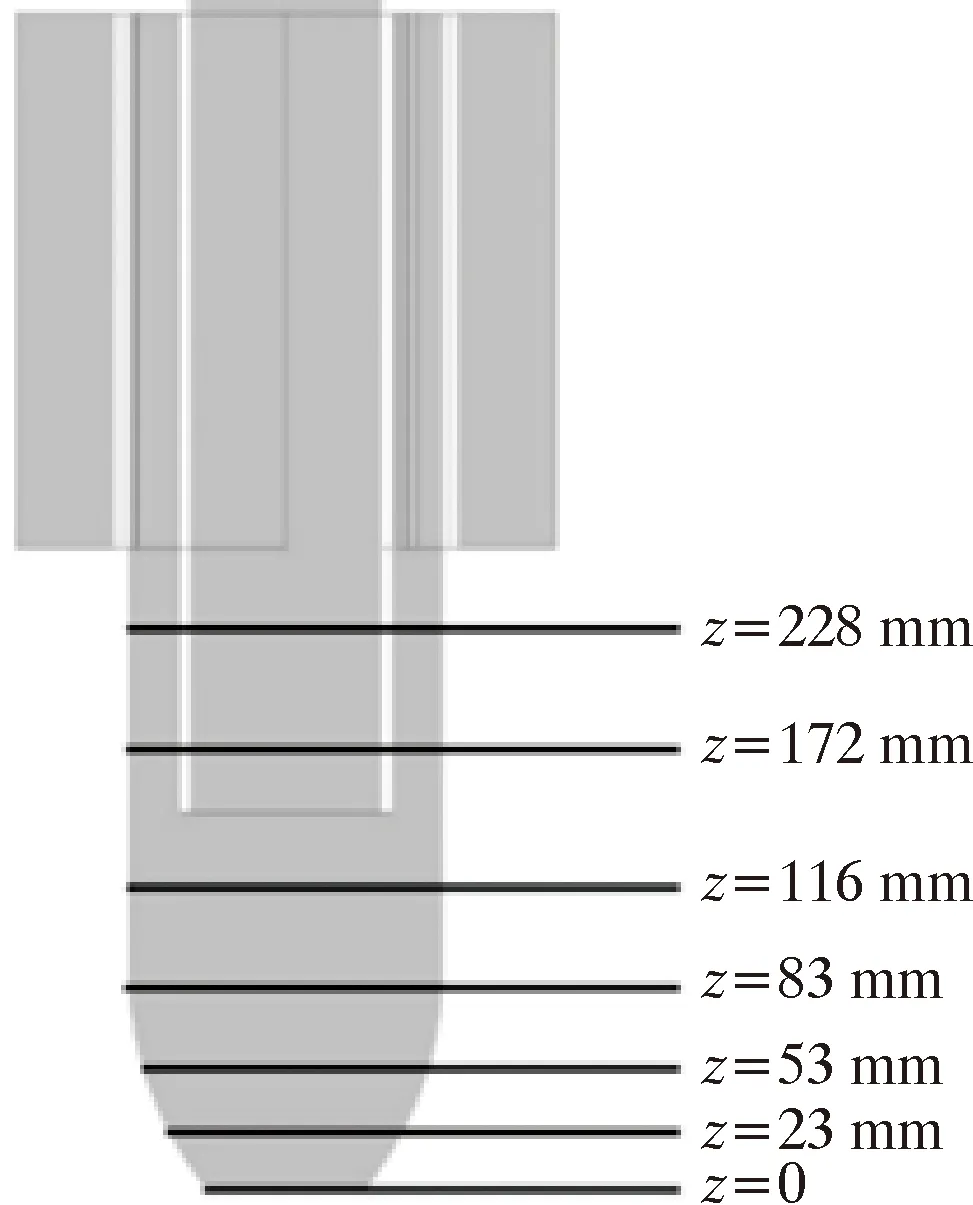

以气液旋流分离器柱段中心轴线方向为z轴,溢流口方向为正方向,选取如图4所示的7个(柱段截面z=228、172、116 mm,横截面柱段与渐缩段交界面z=83 mm,渐缩段截面z=53和23 mm,底流口截面z=0)进行速度场分析。所选截面涵盖了排气心管插入深度段、柱段和渐缩段,具有较强的代表性。

图4 流体域横截面位置分布Fig.4 Cross section of fluid domain

图5 不同截面处的速度分布Fig.5 Velocity distribution at different cross sections

图5为不同截面处的速度分布图。图5a和图5b分别为柱段和渐缩段截面处切向速度分布图。切向速度是产生离心力和离心加速度的主要动力,在两相分离过程中起到重要作用。柱段上半部分(z=228和172 mm 2个截面)受排气管底部的影响,半径为0.03~0.04 m处排气管两侧速度骤降。在不受排气管影响的柱段下半部分和渐缩段,各个截面处切向速度沿直径分布呈“M”形的轴对称分布,且位置越靠近渐缩段,峰值速度越稳定,因此流动越稳定。由于切向速度越大越有利于分离,因此柱段和渐缩段是分离的关键区域。

图5c和图5d分别为柱段和渐缩段截面处轴向速度沿直径方向分布图。轴向速度以指向溢流口方向为正方向。靠近几何中心处轴向速度为正,靠近边壁处轴向速度为负。内旋流为上行流,方向为正,从溢流口排出;外旋流为下行流,方向为负,最终汇聚于排液口。两者交界形成的零速包络面较规整,其直径与排气心管直径较接近。

图5e和图5f分别为柱段和渐缩段截面处径向速度沿直径方向分布图。径向速度相对于其他2个分速度数值最小。从壁面到轴心沿半径方向呈现先增大后减小的趋势,柱段中下段和渐缩段径向速度为负,指向轴心方向,有利于连续相(气相)的聚集和排出。柱段上段的径向速度指向边壁方向,能够携带液滴向排气心管壁面运动,有利于液相的二次分离。

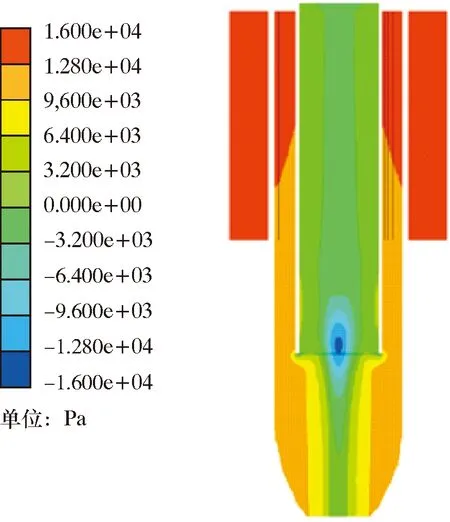

3.3 旋流器内压力场分布

本文模拟了不同气相流量下旋流器内的压力分布情况。图6为入口与溢流口压力之差(溢流口压降)随入口气相流量的变化曲线。由图6可以看出,压力差随着入口气量增大而增大,与前人研究结论相符,即压降近似与入口气速的二次方成正比。

图6 溢流口压降随入口气相流量的变化曲线Fig.6 Pressure drop at overflow outlet vs.gas flow rate at inlet

由于流场呈对称分布,压力场也具有良好的对称性。图7为气相流量Q=440 m3/h时流场压力分布云图。由图7可知,从双蜗壳入口到排气心管处整体压力不断降低,入口段和柱段旋流腔之间存在一次明显的压力降低。这是由于双蜗壳入口的结构形式对两相流体起到预分离作用。气流从入口段进入旋流腔,流道突然增大,流速降低,压力减小。柱段和渐缩段沿直径方向,从外旋流向内旋流压力减小,结合此处的速度分布得知,柱段和渐缩段是两相流体分离的关键部位。

图7 Q=440 m3/h时旋流器内压力分布云图Fig.7 Cloud chart for pressure distribution in cyclone at Q=440 m3/h

3.4 液膜的形成及运动

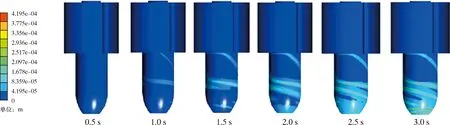

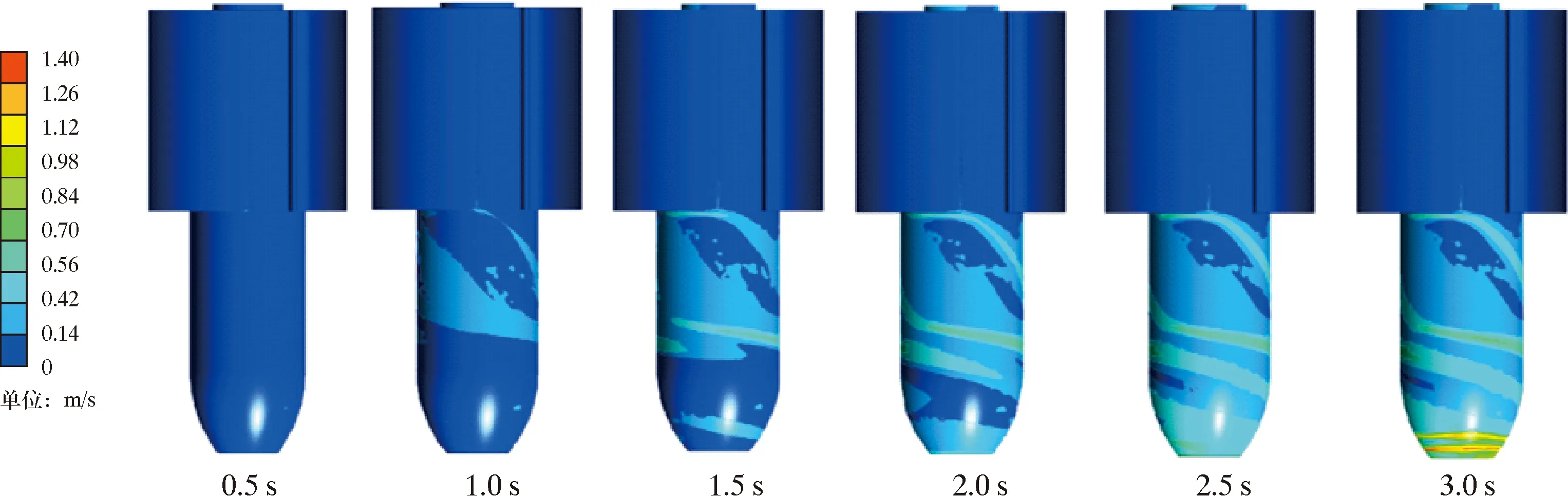

EWF模型可以用来预测壁面上液膜的产生和流动,适用于液膜厚度较薄的情况,因此可用于旋流器内液膜的计算,计算结果如图8~图16所示。

图8 液膜厚度随时间的积累图Fig.8 Accumulation of liquid film thickness with time

图9 液膜速度随时间的变化图Fig.9 Variation of liquid film velocity with time

结合图8和图9可以看出,液膜的积累形式与旋流场的流动轨迹相吻合,气流中携带的液滴在高速旋转运动的过程中不断被分离出来,一边向旋流腔内壁运动;一边在重力的作用下向下运动,在柱段的中下部积累形成液膜。液膜厚度较大的位置,即液膜初步形成的位置具有较大的液膜速度。较大的液膜速度有利于液膜向下迁移,在2.5 s时均匀分布于渐缩段。随着液膜的质量不断增加,渐缩段的液膜不断积累,在3.0 s时沿旋转轨迹增大液膜厚度。此时液膜的速度较大,切向速度和轴向速度占主导,有利于液膜在底流口收集。

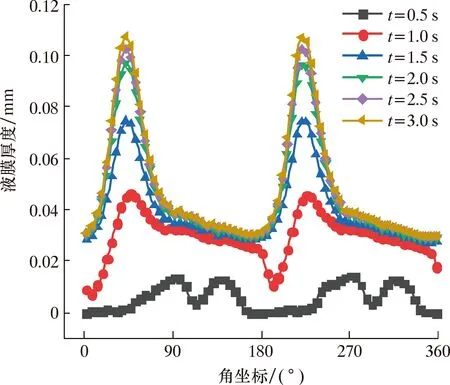

图10 z=144 mm处截面液膜厚度随时间的变化曲线Fig.10 Variation of liquid film thickness at the z=144 mm cross-section with time

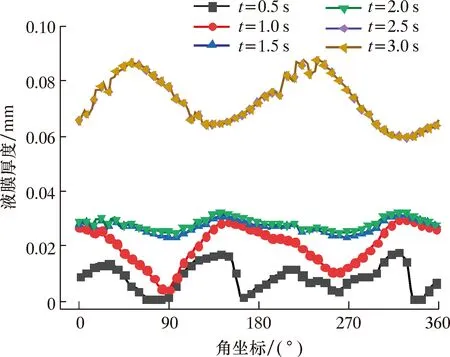

图11 z=43 mm处截面液膜厚度随时间的变化曲线Fig.11 Variation of liquid film thickness at the z=43 mm cross-section with time

结合图10可以看出:在液膜形成初期,在柱段中下部,90°、135°和270°、315°对称位置开始出现液膜;随着液膜的不断积累,在45°和225°对称位置液膜厚度不断增加;增加到一定程度后,液膜在重力的作用下向下运动。当液膜运动到渐缩段,如图11所示,前2.0 s液膜厚度较小且均匀,铺满整个渐缩段;2.5 s后液膜厚度突然增加并维持在0.06~0.08 mm。

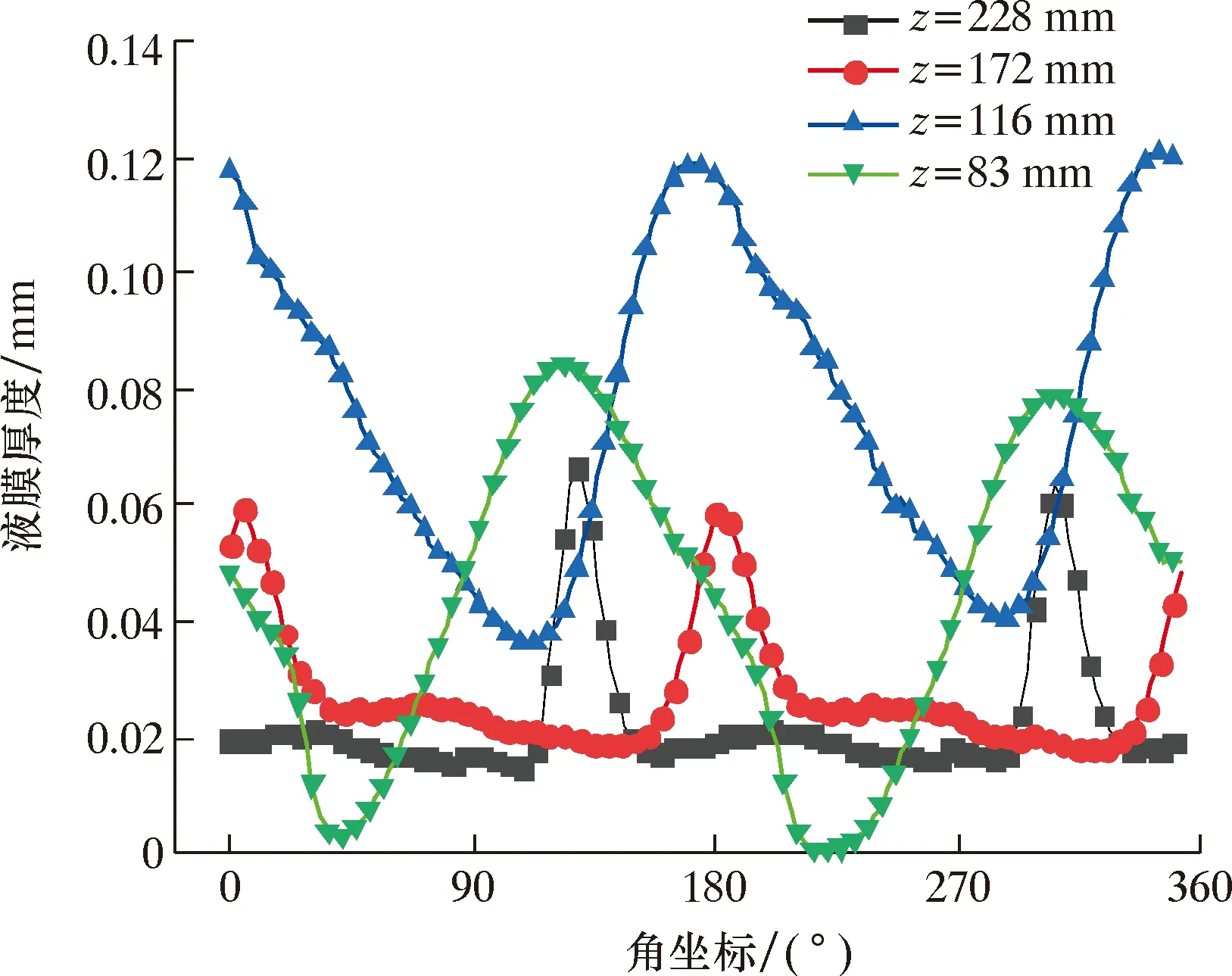

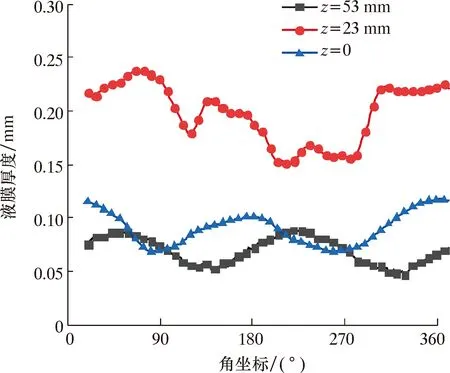

分析图12得到,柱段的液膜厚度分布仍与气流的旋转流动轨迹相吻合,每一横截面处液膜厚度存在峰值,除峰值以外的其余位置液膜的厚度很小。液膜厚度在柱段的中下部出现峰值,即图12中z=116 mm处,位于排气管插入深度以下、柱段与渐缩段交界处以上。观察图13可得,渐缩段的液膜厚度整体波动小,分布均匀。结合图8可知,渐缩段中下部存在液膜厚度较大的2段区域,厚度约为0.2 mm,其余区域液膜厚度较小,稳定在0.05~0.10 mm。由于渐缩段的截面直径逐渐减小,越靠近排液口位置的液膜厚度起伏越小,液膜平均厚度越大,越有利于液相的收集。

图12 计算稳定后柱段不同截面处液膜厚度Fig.12 Liquid film thickness at different cross sections of column section after calculation stabilization

图13 计算稳定后渐缩段不同截面处液膜厚度Fig.13 Liquid film thickness at different cross sections of reducing section after calculation stabilization

由图14可知:壁面处液膜的轴向速度在10-2m/s数量级,在重力作用下液膜以较低的速度稳定下移,最终可在排液口收集。排气心管处液膜的运动方向为上升运动;经过旋流分离后,未能即时分离的液相在排气管内壁继续旋转运动并生成厚度极小的液膜,液膜厚度如图15所示。排气心管内壁面的液膜起初在管中部沿旋转轨迹形成,并逐渐向排气管上部扩展。此时在溢流口收集到的液膜厚度约0.006 mm,这是由于液膜在达到较大厚度后可能滑落或者被再次吹起。溢流口液膜越薄对分离越有益。

图14 壁面和排气心管处液膜的轴向速度分布云图Fig.14 Cloud chart for axial velocity distribution of liquid film at wall and exhaust pipe

图16 柱段液膜厚度和分离效率随入口流量的变化曲线Fig.16 Variation of column section liquid film thickness and separation efficiency with inlet flow rate

由图16可以看出:随着气相流量的增加,液膜厚度不断增大;且入口气相流量越大,液膜厚度增大速度逐渐缓慢。分析可知,当气相流量较小时,随着流体速度的增大,液相的转速增大,液滴的碰撞概率增加,因此聚并的概率增大,液滴不断被甩向壁面后被液膜捕捉,液膜厚度不断增加。液膜厚度的形成有利于分离效率的提升[22],入口气相流量越大,即入口气速越大,液滴越容易聚并形成液膜,分离效果越好。当气量增大到一定程度后,图16中所示气量大于400 m3/h后,液膜厚度增加速度缓慢。分析原因,其一此时液膜厚度已经增大到0.08 mm,液膜运动加剧,向底流口方向液膜厚度较小的位置移动;其二随着气速的增加,已经形成的液膜表面可能会因气速过大而被再次吹起,因此液膜厚度没有显著增大。

4 结 论

(1)本文所得速度场分布情况与前人研究结果相符。切向速度在三相速度场中占主导,切向速度越大,越有利于分离。柱段上半部分受排气心管底部的影响,排气管近壁面处的切向速度骤减;柱段下半部分切向速度呈“M”形的轴对称分布。轴向速度呈外围下行流,中心上行流的分布趋势。渐缩段三相速度均较稳定,数值相对较小且呈现良好的规律性。径向速度以向心运动为主,数值最小。

(2)入口-溢流压降随入口流量(气速)的增大而增大,近似与入口气速的二次方成正比。压力最低处位于排气心管底部中心处。柱段和渐缩段压力呈轴对称分布,外旋流压力高,内旋流压力低。

(3)柱段和渐缩段流场分布较稳定,是两相分离的关键部位,液膜也在此段形成。柱段中下部液膜初步形成的轨迹与旋转流动轨迹重合,逐渐运动至渐缩段后,液膜厚度逐渐趋于均匀。因此液膜厚度最大值出现在柱段中下部,而渐缩段的液膜厚度平均值较大。液膜初步形成的位置具有较大的液膜运动速度。