综采工作面端面破碎顶板安全支护技术

曹志辉

(山西焦煤集团山煤国际长春兴煤业公司,山西 大同 037101)

1 概况

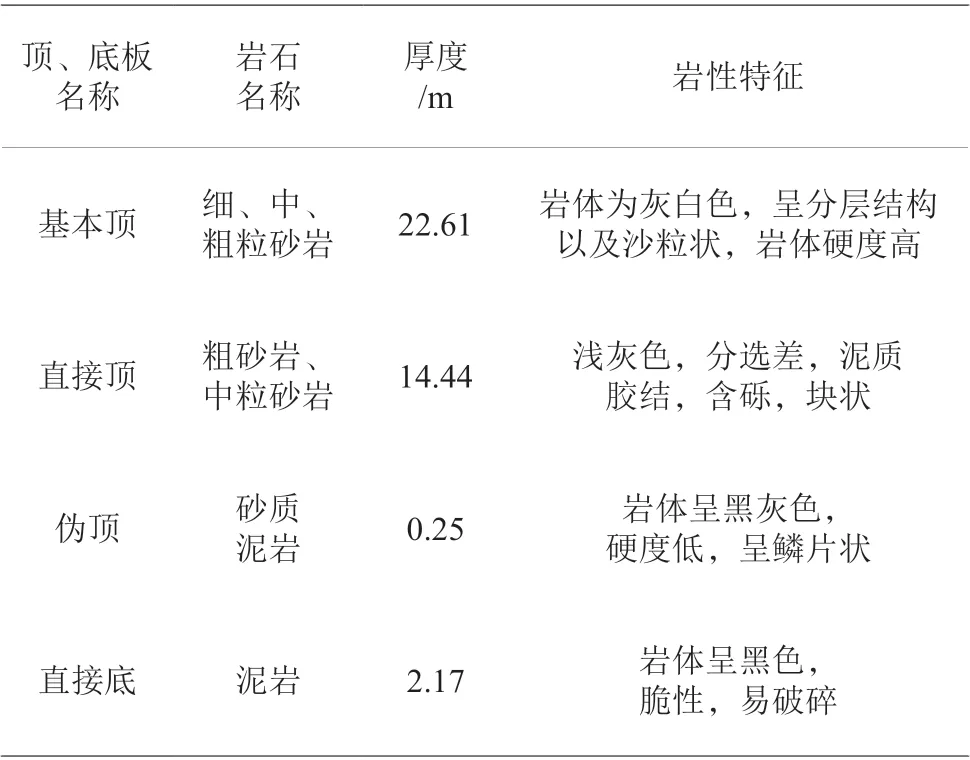

山西焦煤集团山煤国际长春兴煤业公司101 工作面采用低位放顶煤回采工艺,回采的22#煤层厚度为9.5 m,倾角为2°,采煤机破煤厚度为3.5 m,放煤高度为6.0 m,煤层整体结构相对稳定。煤体顶底板岩性见表1。

表1 101 工作面22#煤层顶底板岩性汇总表

101 工作面采用ZF13000/25/38 型液压支架支护,额定工作阻力40.3 MPa;ZTZ20000/28.5/42型端头液压支架1 架;MG500/1180-WD 采煤机;SGZ1000/1400 型前部刮板运输机;SGZ1200/1400型后部刮板运输机;SZZ1200/700 型转载机;PCM400 型破碎机;ZY2700 型自移装置。

根据101 运输顺槽掘进期间揭露的地质构造,顺槽447 m 处巷道左帮揭露断层,452 m 在巷道右帮揭露断层。断层落差为1.8 m,倾角为42°,断层与巷道之间的夹角为47°。工作面回采至435 m处时在14#支架前方揭露断层,在揭露断层后出现严重煤壁片帮以及端面破碎现象,端面距达1.7 m,煤壁片帮深度达1.2 m。

2 工作面端面破碎机理

(1)围岩稳定性差。101 工作面回采的22#煤层结构复杂、稳定性差,煤层内含多层夹矸,受采动影响,煤岩体出现严重扰动破坏,出现离层、破碎现象。

(2)回采工艺影响。101 工作面采用放煤工艺,工作面回采时下部煤层采落后上部顶煤在支撑情况下,承载强度降低。工作面回采后支架后方顶煤在放煤时,对支架前方顶煤产生水平张拉破坏作用,造成端面顶板破碎。

(3)支架切顶破坏严重。101 工作面主要采用ZF13000/25/38 型液压支架进行顶板支护,当顶板来压时前探梁对顶板产生切顶破坏作用,从而导致顶板破碎。

(4)构造应力影响。101 工作面煤体在F7 断层作用下,煤体内部出现高度发育的裂隙,裂隙扩张延伸对煤体产生剪切作用,破坏了煤岩体稳定性。随着工作面回采距断层越来越近,应力破坏越严重。同时,构造应力在裂隙带内进行释放,对裂隙岩体产生卸压破坏,加剧了煤岩体破坏力度。

(5)煤壁片帮严重。工作面过断层期间集中应力对煤壁产生剥离破坏作用,工作面煤壁从顶往下1.5 m 范围内出现垮落,造成煤壁与顶板存在67°夹角,煤壁最大片帮深度达1.7 m,一方面降低了煤柱对顶板有效支撑作用,另一面加大了工作面端面距。

(6)回采速度慢。101 工作面回采至断层应力区后平均回采速度不足3.0 m/d,若顶板支护不及时,增加集中应力对顶板破坏持续时间,导致顶板出现断裂、破碎现象。

3 顶板支护优化改进[1-5]

3.1 玻璃钢梯形棚支护

3.1.1 支护结构

101 工作面端面顶板施工的玻璃钢梯形棚由玻璃钢梯形梁、夹板、锚索等部分组成。玻璃钢梯形梁长度为3.5 m,宽度为0.5 m,由5 根直径20 mm、长度3.5 m 玻璃钢管连接而成。每架玻璃钢梯形梁采用三组夹板固定,在玻璃钢梯形梁上固定2个玻璃拱形垫片,垫片上焊制一个直径30 mm 支护孔,孔间距1.75 m。每架玻璃钢梯形棚固定在顶板同一排两根锚索下方。

3.1.2 支护工艺

(1)101 工作面在揭露断层后若架前顶板出现破碎且端面距达1.0 m 时,沿工作面倾向方向在端面顶板施工一排玻璃钢梯形棚,棚与棚之间间距为1.0 m,排距为1.5 m。

(2)梯形棚支护时,先对端面顶板施工两个锚索支护孔。为了防止拉架时造成梯形棚锚索变形、断裂,梯形棚两根锚索施工在相邻两架支架前探梁之间。锚索孔深度为4.0 m,直径为28 mm。

(3)梯形棚安装到位后,采用张拉千斤对锚索锁具进行预紧,保证梯形梁与顶板能够完全贴合。根据工作面顶板破碎情况,决定从14#支架向端头处施工梯形棚,每排布置9 架。

3.2 注浆加固

为了控制煤壁片帮、端面顶板破碎现象,决定在顺槽侧煤壁布置超前注浆孔,对煤岩体进行超前加固。

(1)在101 工作面运输顺槽煤壁侧布置注浆钻孔,注浆孔垂直煤体布置,开口中心位置与顶板垂直距离为1.0 m,钻孔直径为50 mm,平均深度为25 m,钻孔终孔位置延伸至断层岩体外边缘,注浆孔布置间距为3.0 m。

(2)注浆钻孔施工完后,及时采用风管将钻孔内煤屑排除,然后对注浆孔内插入一根直径为20 mm 注浆软管。注浆软管插入孔内深度为3.0 m,在孔口0.5 m 范围内安装一个聚氨酯柔性止浆塞。注浆液采用水泥与水玻璃配比为3:1 的混合浆液,注浆压力为3.0 MPa。

(3)注浆完成后,在后期回采时观察注浆区域浆液结块情况,结块率不得低于85%。若存在局部区域注浆不到位时,需补充钻孔进行二次注浆。

101 工作面断层应力区联合支护平面示意图如图1。

图1 101 工作面断层应力区联合支护平面示意图(mm)

4 结语

(1)通过对破碎区顶板施工玻璃钢梯形棚支护后,大大提高了应力区顶板稳定性,有效控制了端面顶板破碎现象,工作面在后期回采中液压支架过应力区时未出现支架顶梁托空现象。

(2)注浆后煤体结块率以及单轴抗压强度明显提高,实测101 工作面断层区未注浆区煤体结块率为57%,单轴抗压强度为21 MPa,注浆后煤体结块率为89%,单轴抗压强度为45 MPa。

(3)采取联合支护后控制了101 工作面煤壁片帮现象,缩小了回采期间端面距,回采过程中煤壁最大片帮深度为0.4 m,最大端面距为0.3 m。