马来西亚某石英砂矿石提纯除杂新工艺研究

解志锋 丁 利 万 鹏

(赣州金环磁选科技装备股份有限公司)

常规石英砂有良好的透光性、热稳定性、耐腐蚀性及耐高温性,应用行业已从玻璃、陶瓷、冶金逐步延伸到航空、光伏等,但对石英砂的品质要求更高,而上等石英矿资源例如水晶、脉石英等资源已近枯竭,因此,利用先进的加工技术对普通石英岩进行加工提纯显得至关重要[1-3]。

石英砂属于廉价资源,难以承受高昂的加工成本。传统的矿物提纯工艺中,浮选工艺不但生产成本高,而且需要添加药剂,对矿区周边环境是一个严重威胁;传统的单一磁选工艺经过多次选别,有时候效果仍不理想。因此,研发一种新型节能、环保的提纯除杂方法显得尤为重要[4-5]。

本研究将采用智能矿石分选机对矿石进行预先粗粒抛废,然后采用SLon-立环高梯度磁选机对磨矿产品进行强磁选除杂提纯,以达到生产高规格石英砂精料的目的。

1 试 样

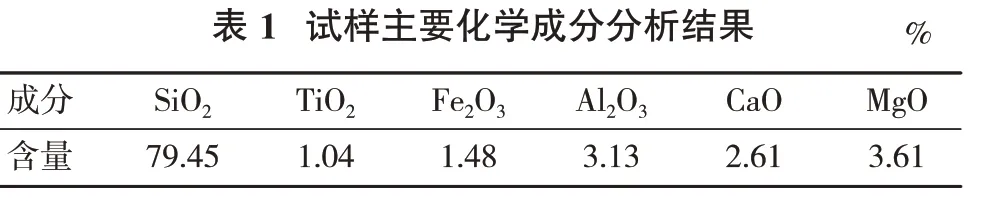

试样呈白色、灰白色晶体状,主要化学成分分析结果见表1。

?

从表1可以看出,试样SiO2含量为79.45%,常见杂质成分较多,且差异较小,其中Fe2O3、TiO2含量分别为1.48%和1.04%,结合XRD图谱分析可知,试样属于普通石英砂矿石。

2 智能矿石分选机简介

试验采用的SIXS-1400型智能矿石分选机主要由振动给料机、高速输送机、X射线控制系统及分选仓组成,具体结构见图1。

经过清洗分级的块状矿石由皮带运输机转送至振动给料机,振动铺平后落至皮带输送器,矿石在皮带输送器上运动的过程中被X射线照射,穿透矿石的射线被皮带下方的接收器接收,接收器通过X射线的衰减程度来表征矿石的灰度强弱,并将信号传输至计算机,计算机利用AI智能算法与设定的参数进行对比,判定回收矿物或废石,输出脉冲信号到驱动模块,驱动模块驱动气阀阵列使相应气阀执行喷气动作,高速气流吹动矿石改变下落路径,有用矿物和废石分别落入不同的分选仓中,进而实现有用矿物和废石的分离。

3 石英砂提纯新工艺

对破碎至满足粒度要求的矿石进行筛洗,各窄粒级物料分别进行智能预选抛废(本文以15~25 mm粒级物料为例),然后对块状粗精矿进行棒磨(磨矿介质为耐磨石英岩颗粒)、筛分、-20目物料立环脉动高梯度强磁选机强磁选除杂提纯,具体工艺流程见图2。

4 试验结果与讨论

4.1 智能分选抛废试验

智能分选抛废试验固定给矿量为50 t/h,给矿粒度为15~25 mm,SIXS-1400型智能矿石分选机振动频率为80 Hz,分选皮带宽为1 400 mm,皮带运行速度为3 m/s,试验结果见表2。

?

由表2可知,采用SIXS-1400型智能分选机进行预先抛废,可抛出产率为21.46%的废石,有用矿物SiO2含量大幅度提高至97.89%,回收率高达96.77%。

4.2 磨矿产品1粗1精强磁选背景磁感应强度试验

智能分选产品有用矿物棒磨至-20目,对20~140目采用SLon立环脉动高梯度强磁机强磁选,介质棒尺寸为φ1.5 mm,给料浓度为20%,不同背景磁感应强度下的分选结果见表3。

?

由表3可知,随着1粗1精强磁选背景磁感应强度的增大,非磁性产品含铁量呈先快后慢的下降趋势。考虑非磁性产品综合指标及磁场强度越大生产成本越高因素,确定高梯度强磁机背景磁感应强度为(1.0+1.5)T。

4.3 磁介质条件试验

对于立环脉动高梯度强磁机而言,磁介质棒直径大小对提纯效果至关重要,因此在1粗1精强磁选背景磁感应强度为(1.0+1.5)T、给料浓度为20%的条件下,考察了磁介质棒直径对石英砂提纯的影响,结果见表4。

?

由表4可知,随着磁介质棒直径的增大,非磁性产品含铁量上升。综合考虑,选择φ1.5 mm磁介质棒,对应的产品含铁量为0.007 8%,智能分选给矿产率为65.98%。

4.4 全流程试验产品主要化学成分分析

矿石经破碎—洗矿—智能分选抛废—磨矿—1粗1精强磁选流程处理,所得石英砂精矿产品主要化学成分分析结果见表5。

?

由5可知,石英砂矿石提纯采用新工艺,可获得含铁0.007 8%,含硅99.90%的特级标准石英砂产品。

5 结语

(1)马来西亚某石英砂矿石含Si O2为79.45%,Fe2O3含量为1.48%,Ti O2含量为1.04%,属普通石英砂原料。

(2)矿石采用破碎—洗矿—智能分选抛废—磨矿—1粗1精强磁选流程处理,可获得含铁0.007 8%,含硅99.90%的特级标准石英砂产品。

(3)石英砂矿石提纯新工艺不仅流程简单、设备常规,且没有使用浮选工艺,是高效、低耗、无污染工艺,具有推广应用价值。