矿物粒径比引起的岩石微波照射效果差异

陈方方, 薛博天*, 张志强, 吴占强

(1.西安科技大学建筑与土木工程学院, 西安 710054; 2.西安理工大学土木建筑工程学院, 西安 710048)

随微波加热技术发展,微波辅助机械破岩[1]以高效、低噪、节能等优点,应用前景广泛、备受关注。影响微波辅助机械破岩效果的因素众多,如岩石的矿物组成[2]、宏细观结构[3-6]、微波照射方式[7-10]、赋存环境[11-12]等。岩石内部的矿物组成、颗粒大小以及分布,作为岩石宏细观结构重要体现,对微波照射辅助破岩效果有着显著影响,亟待开展深入的研究,以推动微波辅助破岩理论与技术的发展。

当前,中外对学者岩石矿物组成以及颗粒大小影响微波辅助破岩效果方面开展了一些基础性的研究。Wang[13]研究了在短脉冲微波能量作用下的岩石热应力分布和裂纹扩展规律,结果表明:矿物粒径会引起岩石热性能的变化和次生裂纹的扩展。刘德林[14]研究了不同含量强吸波矿物组成的岩石经微波照射后塑性区的产生规律,发现强吸波矿物含量变化会显著影响塑性区的分布和大小。戴俊等[15]通过有限差分法软件研究了黄铁矿组合模型下的微波吸收性能,表明黄铁矿粒径不同会导致岩石塑性区的分布和大小相差甚远。邹冠祺[16]通过数值模型研究了矿物颗粒尺寸对照射过程中岩石内部电磁场的影响,结果表明:矿物颗粒大小在一定程度上影响岩石内部电磁场的均匀程度。唐阳等[17]通过离散元数值软件PFC2D建立了由石英和斜长石组成的岩石模型,研究了间断比尺对岩石中产生裂纹数量的影响,发现随着间断比尺的增加数值结果显示出裂缝的数量逐渐增多,间断比尺越大的模型最终会呈现放射状裂隙。Abubeker[18]运用PFC2D研究了在弱吸波矿物基质上的二元矿物岩石,设置相同颗粒的不同间距来控制矿物的离散程度大小,研究发现在微波照射后矿物离散程度越大的试样,岩石的无侧限抗压强度也越大。虽然目前矿物粒径对微波照射的影响已有了一定程度的研究,但大多将岩石抽象简化为由单颗粒强吸波矿物与弱吸波矿物组成的试样,尚未考虑多颗粒矿物的情况,即矿物粒径比值对微波照射效果的影响。

基于以上分析,采用多物理场分析平台 COMSOL,以真实岩石细观结构矿物粒径分布为基础,定义颗粒粒径比,建立弱吸波与强吸波矿物构成的岩石模型,研究微波照射岩石过程中矿物粒径比不同时,岩石的电磁场、温度场、应力场以及塑性区的分布特征,以期揭示矿物粒径分布对微波照射效果的影响规律及机理。

1 岩石矿物粒径分布细观结构模型

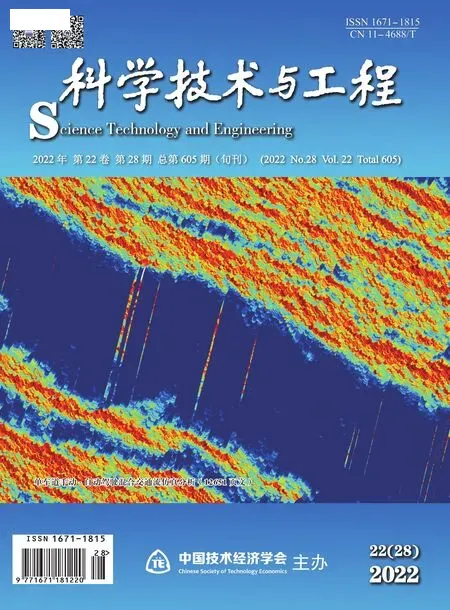

岩石内部矿物颗粒形态各异,颗粒分布多样。图1(a)为典型花岗岩矿物分布。为了便于研究矿物粒径分布对微波照射效果的影响,假设强吸波矿物颗粒为圆形,且粒径分布呈现一定规律性,将岩石简化抽象为图1(b)所示的细观结构。

2 分析模型与方案

2.1 试验模型

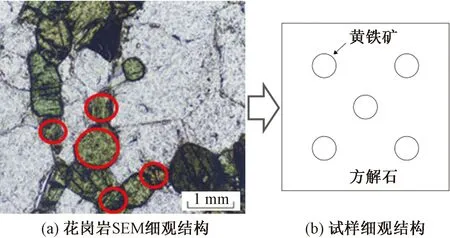

根据文献[19]采用WR 340型号波导,端口宽度86.36 mm,腔体尺寸0.5 m×0.35 m。试件取为14 mm正方形,如图2所示。根据图1(b),试样包括黄铁矿和方解石两种矿物,5个黄铁矿颗粒形近圆形,分布于方解石中。试样边界条件为四边法向位移约束,初始温度为20 ℃、微波频率为 2.45 GHz、微波功率1 kW。

红圈为岩石中的强吸波矿物;中间为大颗粒矿物; 四周为小颗粒矿物;颗粒形状接近圆形图1 粒径分布与试样细观结构Fig.1 Particle size distribution and microstructure of samples

图2 微波照射分析模型Fig.2 Microwave irradiation analysis model

2.2 研究方案

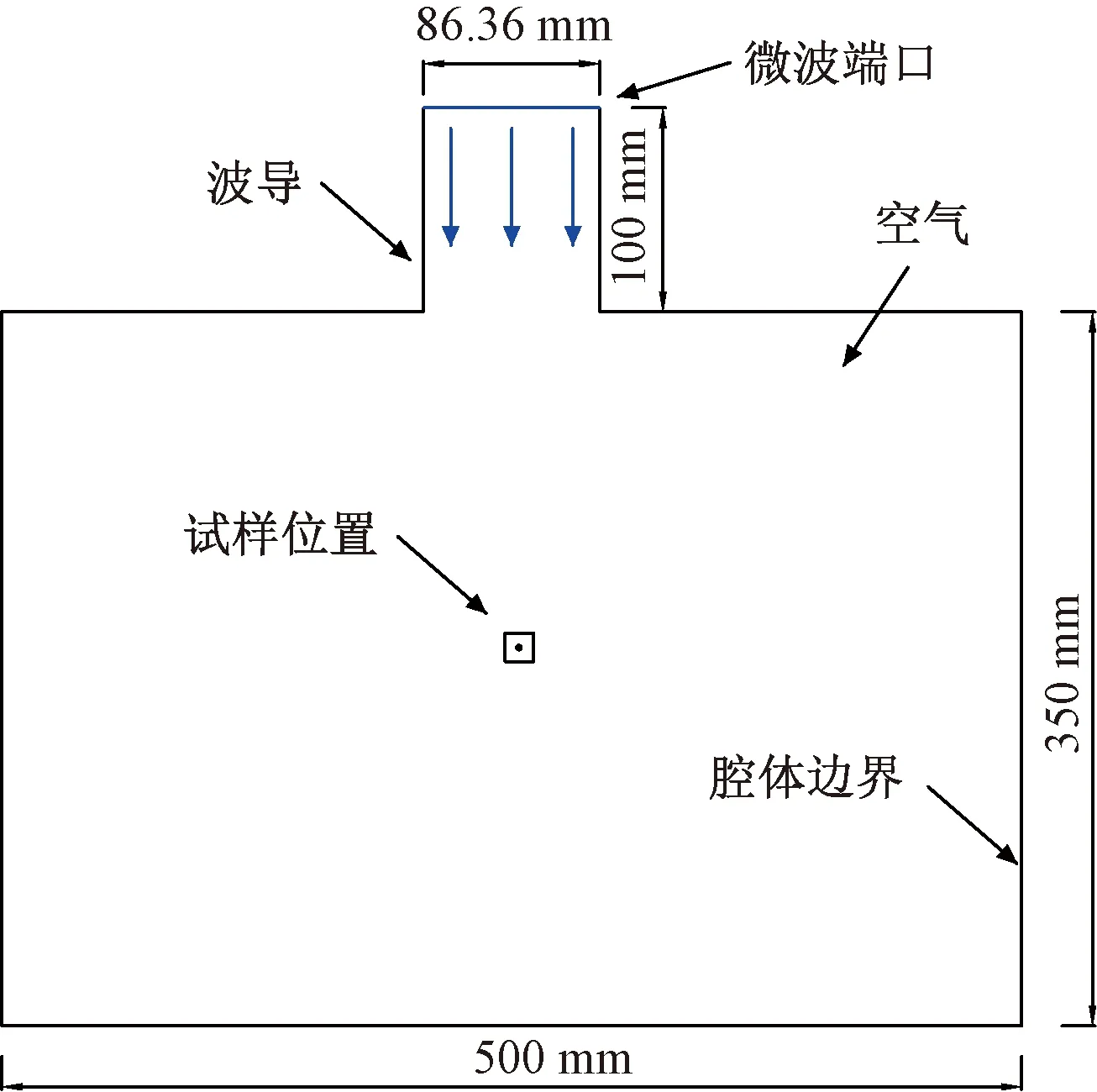

定义矿物粒径比RC为岩石中矿物最大粒径颗粒半径和最小粒径颗粒半径之比。图1(a)中黄铁矿颗粒直径约1.0 mm,设定粒径在0.5 ~2.0 mm范围,设计1.0、1.2、1.4、1.6、1.8、2.0粒径比,各方案中保持黄铁矿占岩石试样的体积含量不变,如图3所示。

圆形矿物为强吸波矿物图3 不同粒径比模型示意图Fig.3 Schematic graph of mineral model with different particle size ratio

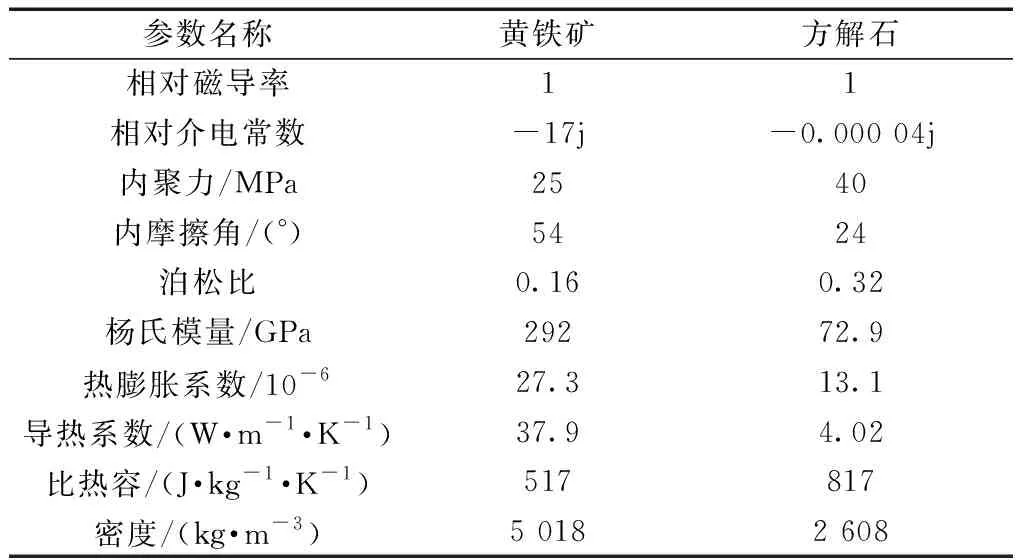

根据文献[9,13-14,20-22],各矿物电磁、力学及热力学参数如表1所示。

3 分析结果与讨论

分析在相同微波照射条件下,试样电磁场、温度场、应力场及塑性区的分布与变化规律。

3.1 电磁场分析

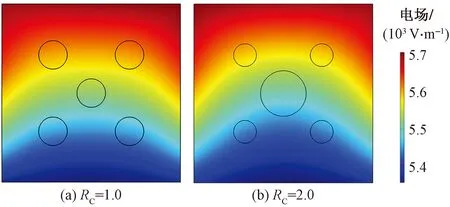

图4给出了粒径比分别为1.0、2.0方案时试样的电场分布。两方案电场分布相似,驻波比分别为

表1 矿物电磁、力学及热力学参数

图4 试样电场分布Fig.4 Electric field distribution of sample

1.066 53、1.066 24。粒径比1.2~1.8方案电场驻波比分别为1.066 57、1.066 82、1.067 36、1.067 19。表明各方案电场分布相同,保证了微波照射方案的一致性。

3.2 温度场分析

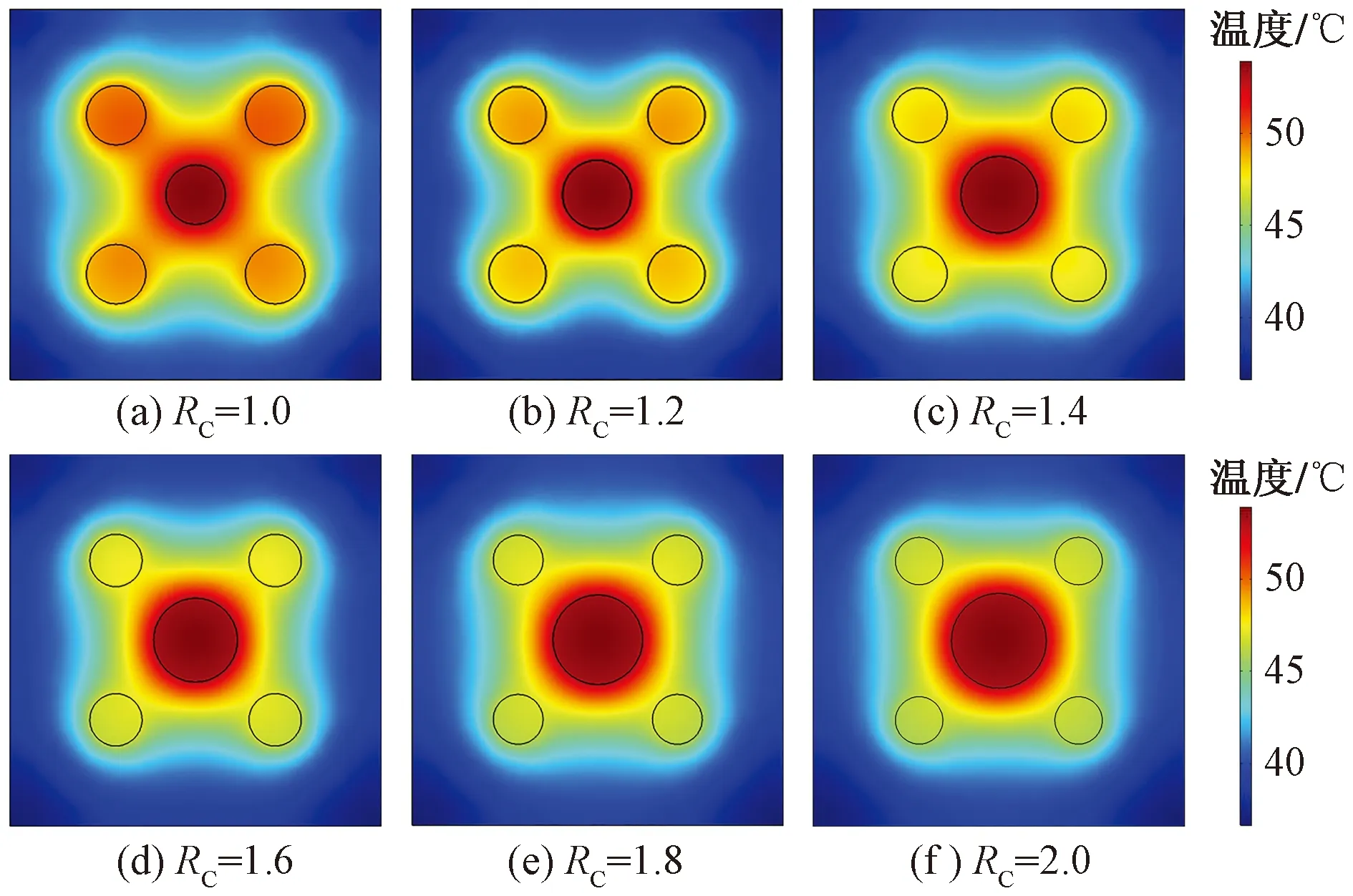

图5为各粒径比方案试样在14 s时的温度云图。可以看出,微波照射时强吸波的黄铁矿温度明显高于方解石,最高温度出现在最大粒径黄铁矿颗粒中心,随着粒径比的增大,黄铁矿最高温度逐渐上升。原因在于试样中心黄铁矿颗粒随粒径比的增大而增大,进而中心区域黄铁矿含量相对变多,吸微波能量能越多,升温越高。

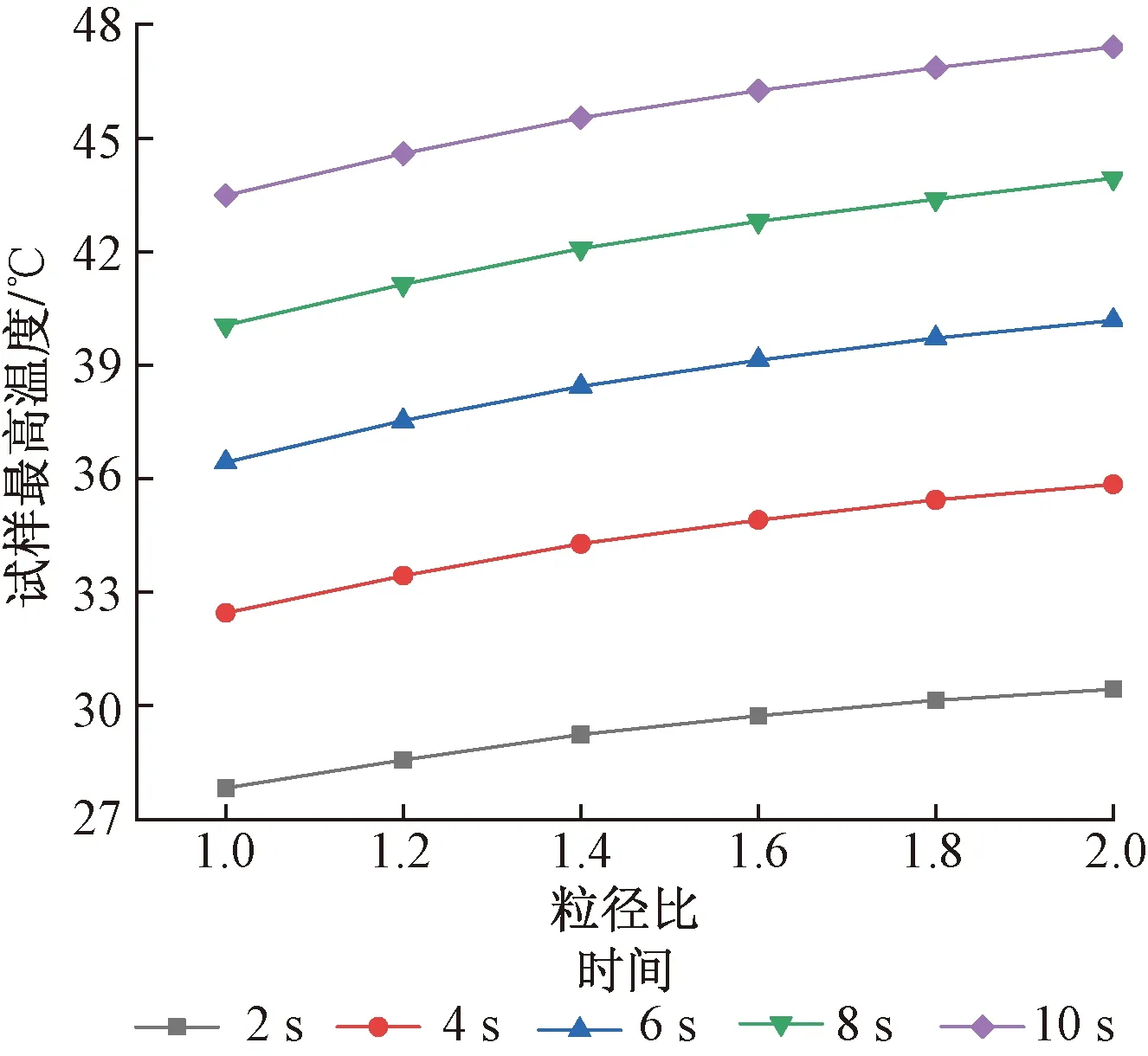

为进一步研究微波照射在不同粒径比的试样表面产生的温度大小情况,图6给出了试样在2、4、6、8、10 s的最高温度变化曲线。

图5 试件温度分布云图Fig.5 Nephogram of specimen temperature distribution

图6 试样最高温度曲线Fig.6 Maximum temperature curve of sample

从图6中可以看出,在相同的粒径比下试样的最高温度会随着照射时间的增加而不断增加。随着粒径比的增大,中心位置大粒径黄铁矿最高温度亦会随之增大约5 ℃。出现该现象是因为处在试样中心位置的黄铁矿随着粒径比的增大而增大,中心位置处黄铁矿含量越大,吸收微波能量就越多,自身升温也越高;处在四周的小粒径黄铁矿颗粒在粒径比较小时其含量大,温度高,向周围方解石传递热量多,而随着粒径比的增大,小颗粒黄铁矿含量会减少,升温后向方解石传递的能量就越少,因此会导致试样边界处的最低温度越来越低。

3.3 应力场分析

微波照射岩石热应力超过岩石的极限应力的时候就会发生损伤破坏,对不同粒径比矿物模型进行微波照射后试件应力分析是有非常必要的。

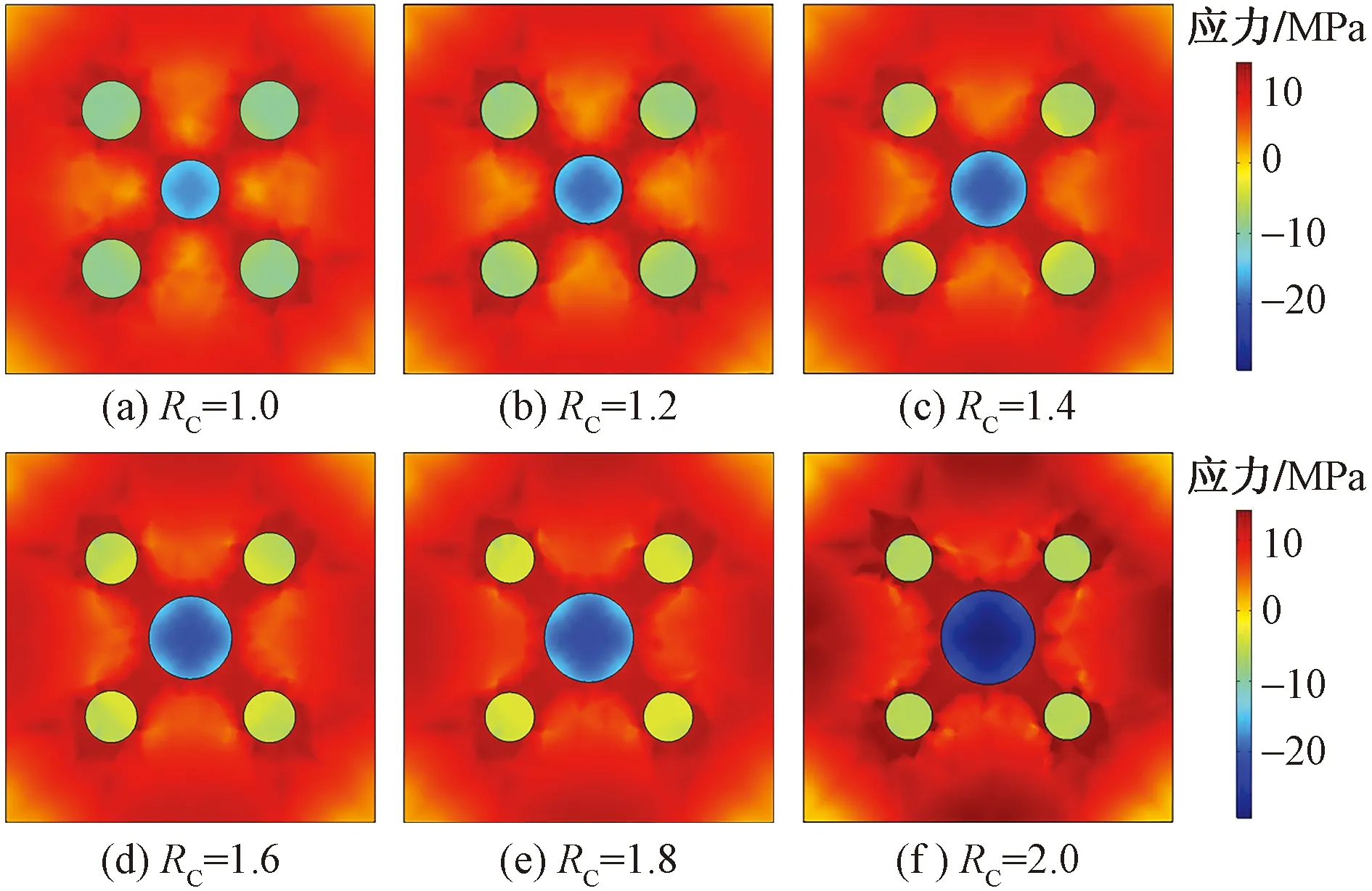

图7为照射功率1 kW,照射时间14 s时试样第一主应力分布(拉为正,压为负),方解石内部的第一主应力为正值,为受拉状态,黄铁矿中心位置大粒径黄铁矿的第一主应力是负值,为压应力。这是由于黄铁矿为吸波矿物,且热膨胀系数较大,经微波照射后吸热膨胀,但受到弱微波敏感矿物方解石的约束,因此黄铁矿内部受到压应力,而相反方解石基质受到黄铁矿的膨胀作用而受拉。粒径比在1.0~2.0变化时试样最大压应力值一直处于大粒径黄铁矿颗粒的中心位置。

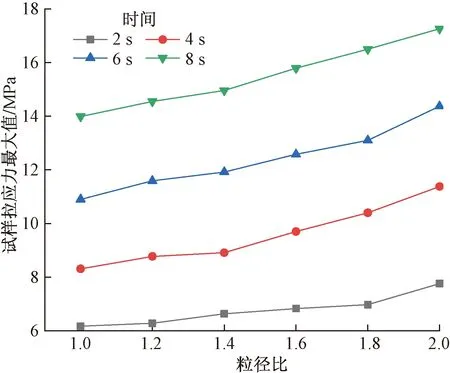

图8为不同粒径比试样最大拉应力曲线。可以看出,随着粒径比的增大,吸收微波能越多,温升越高,对方解石的膨胀作用越大,因此方解石中的最大拉应力呈上升趋势,且随着照射时间的增加矿物的最大拉应力显著增大,表明粒径比越大的试样在微波照射下更易发生受拉破坏。

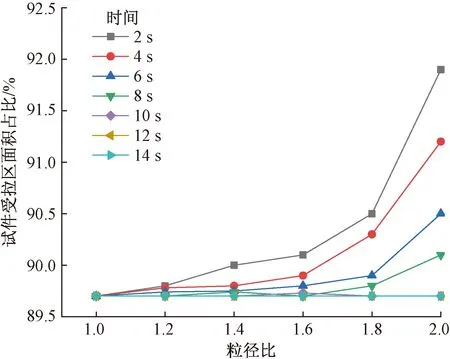

黄铁矿受热膨胀过程中会受到方解石的约束而受压,但研究中发现,小颗粒黄铁矿的一部分区域内会形成受拉区,为了进一步分析该现象,试验中计算了不同粒径比试样随着照射时间受拉区面积占比(受拉区面积与试样总面积之比)的变化,如图9所示,在初始照射阶段,受拉区面积较大,且粒径比越大,受拉区面积越大。照射时间为2 s时粒径比为2.0、1.8、1.6的黄铁矿受拉区面积占比分别为25.45%、9.45%、4.33%,粒径比较大试样的面积占比为小粒径面积占比的约5倍,照射后期黄铁矿颗粒的受拉区变为0,此时黄铁矿全部处于受压状态。这是因为在照射初始阶段,强吸波矿物吸收能量,温度迅速上升,导致在黄铁矿与方解石的边界处温度梯度较高产生较大的热应力,在黄铁矿的边界处形成小部分受拉区。随着照射时间的增加,小颗粒黄铁矿与方解石交界处开始受拉破坏,应力应变逐渐释放,使得该区域黄铁矿受拉区面积减少。

图7 矿物第一主应力分布云图Fig.7 Distribution cloud diagram of the first principal stress of minerals

图8 试样最大拉应力曲线Fig.8 Maximum tensile stress curve of the model

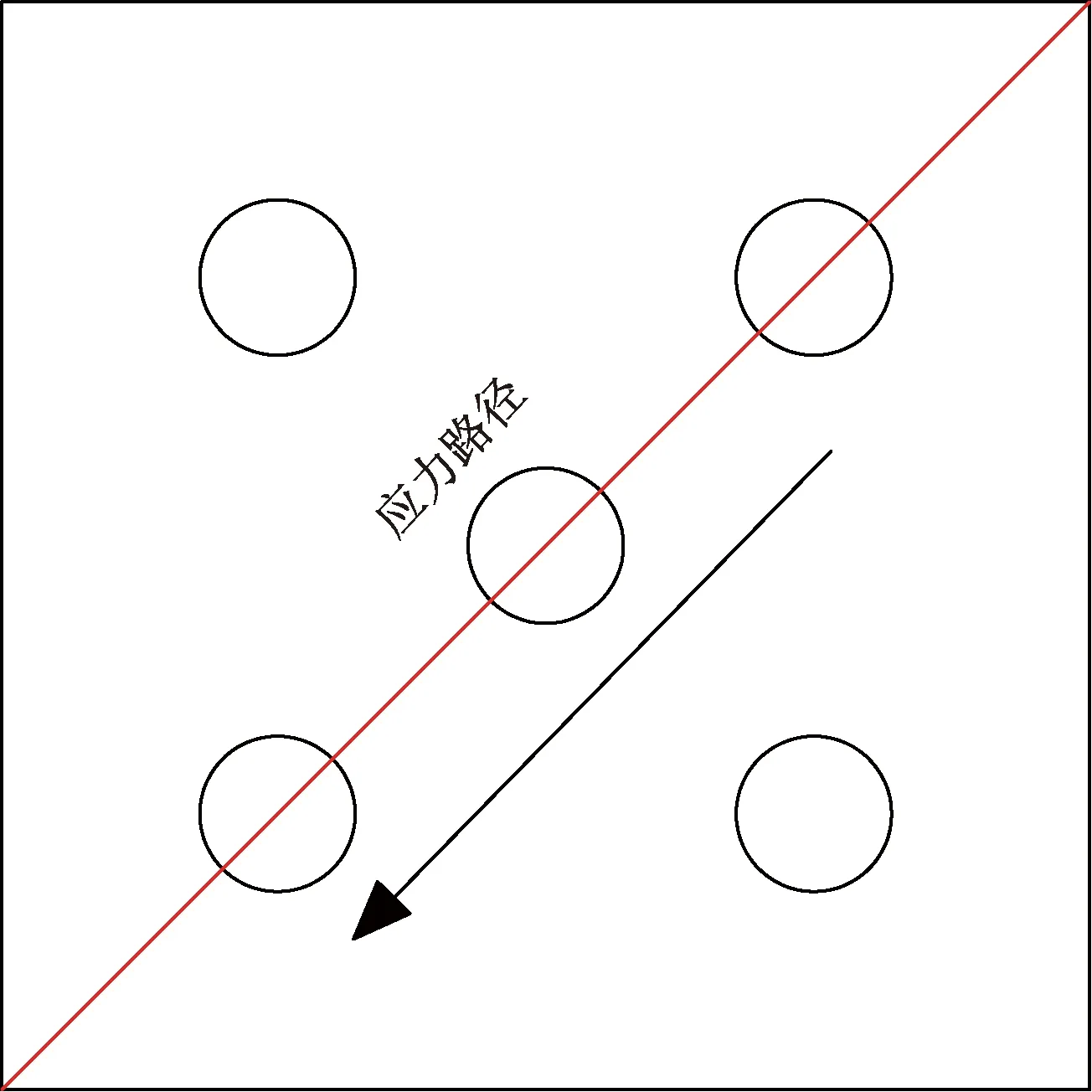

研究发现黄铁矿受拉区面积只出现在粒径比为1.6、1.8、2.0模型的小颗粒位置处,为分析原因,取一同时通过大、小粒径的应力特征路径,如图10中红线所示,对该路径上第一主应力的分布及规律进行分析。

图9 试样受拉区面积占比曲线Fig.9 Area ratio curve of tensile area of sample

图10 第一主应力分析特征路径示意图Fig.10 Schematic diagram of characteristic path of first principal stress analysis

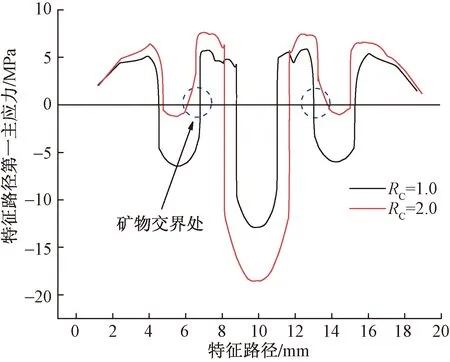

图11为粒径比为1.0和2.0方案在第4 s时沿特征分析路径第一主应力分布,可以看出,矿物交界处第一主应力会发生突变。当粒径比为1.0时,第一主应力由方解石内部的拉应力突变到黄铁矿内部的压应力,在方解石与黄铁矿的交界处产生最大拉应力,即蓝圈标记处。当粒径比增大为2.0时,在靠近黄铁矿与方解石交界处,蓝圈标记的特征路径应力值变为正值,此时表明小颗粒黄铁矿内部也会出现较小受拉区,但随着时间的增加,受拉区面积会逐渐减小直至为0。

图11 特征路径第一主应力分布Fig.11 First principal stress distribution of characteristic path

经对比6组粒径比试样沿特征路径上第一主应力曲线发现,只有粒径比为1.6、1.8、2.0时才会出现小颗粒黄铁矿颗粒有受拉区的现象。这是因为当粒径比较小时,粒径大小分布均匀,矿物温度梯度小,所产生的热应力也较小,而随着粒径比的增大,小粒径与大粒径黄铁矿温度分布不均匀,所产生的热应力较大,因此在其边界处的热应力会率先超过自身的强度极限而发生破坏。这也是随粒径比增大,小颗粒黄铁矿边界处优先萌生塑性区的原因。

当试样强吸波矿物含量相同时,粒径比越大的模型其大颗粒黄铁矿的含量越大,因此在微波照射后自身吸收微波能量也就越多,升温越高,在边界处黄铁矿会发生更大的膨胀,膨胀会对方解石产生张拉作用力,因而在其边界产生的拉应力值也就越大;同时,黄铁矿的受热膨胀还会受到周围方解石的约束作用,因而黄铁矿内部会处于受压状态,而在粒径比越大的试样中,大颗粒黄铁矿热膨胀作用更明显,因此所受的压应力也就越大。

由以上分析可知,矿物粒径比对试件内部的第一主应力分布有显著影响,粒径比越大,黄铁矿颗粒边界处的拉应力值越大,大颗粒黄铁矿内部的最大压应力越大,微波照射效果越好。

3.4 塑性区分析

岩石试样内部矿物的颗粒形态特征不同,因此其在微波照射过程中产生的塑性区发展规律各不相同。本节分析了不同粒径比试样在微波功率为 1 kW,照射时间为10、15、20、25 s时的塑性区发展规律及机理。

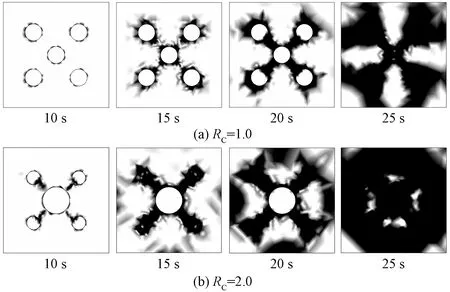

图12为粒径比1.0和2.0时模型在4个时刻的塑性区发展形态示意图,塑性区首先在黄铁矿边界处萌生,之后随着照射时间的增加逐渐向周围方解石扩展。而后大、小粒径矿物颗粒之间塑性区形成贯通并逐渐向黄铁矿内部发展,最后塑性区以黄铁矿为中心向基质边缘呈放射状发展。

通过对比粒径比RC=1.0与RC=2.0试样发现,在相同时刻不同粒径比模型塑性区的发展有显著差异,且随着照射时间的延长,塑性区的发展差异愈加明显。表明粒径比越大,其对微波照射后岩石的弱化效果越明显。

图12 粒径比模型塑性区发展示意图Fig.12 Development diagram of plastic zone of particle size ratio model

塑性区萌生时刻也是一个描述塑性区发展形态的重要指标,越早出现塑性区的试样岩石弱化效果一般也较好。图13为不同粒径比试样黄铁矿塑性区萌生时刻曲线,可以看出,RC=2.0时黄铁矿试样在6.5 s最先萌生塑性区,之后依次是粒径比为1.8、1.6、1.4、1.2的试样,而RC=1.0在9.7 s时才产生塑性区。这是因为在损伤萌生阶段,粒径比较大的试样产生的热应力大,小颗粒黄铁矿边缘处会形成受拉区导致其边界处破坏,因而粒径比越大的试样越先萌生塑性区。这表明在相同的照射条件下不同粒径比模型塑性区萌生时刻不同,粒径比越大,塑性区萌生时刻愈早。

图13 塑性区萌生时刻曲线Fig.13 Curve of plastic zone initiation time

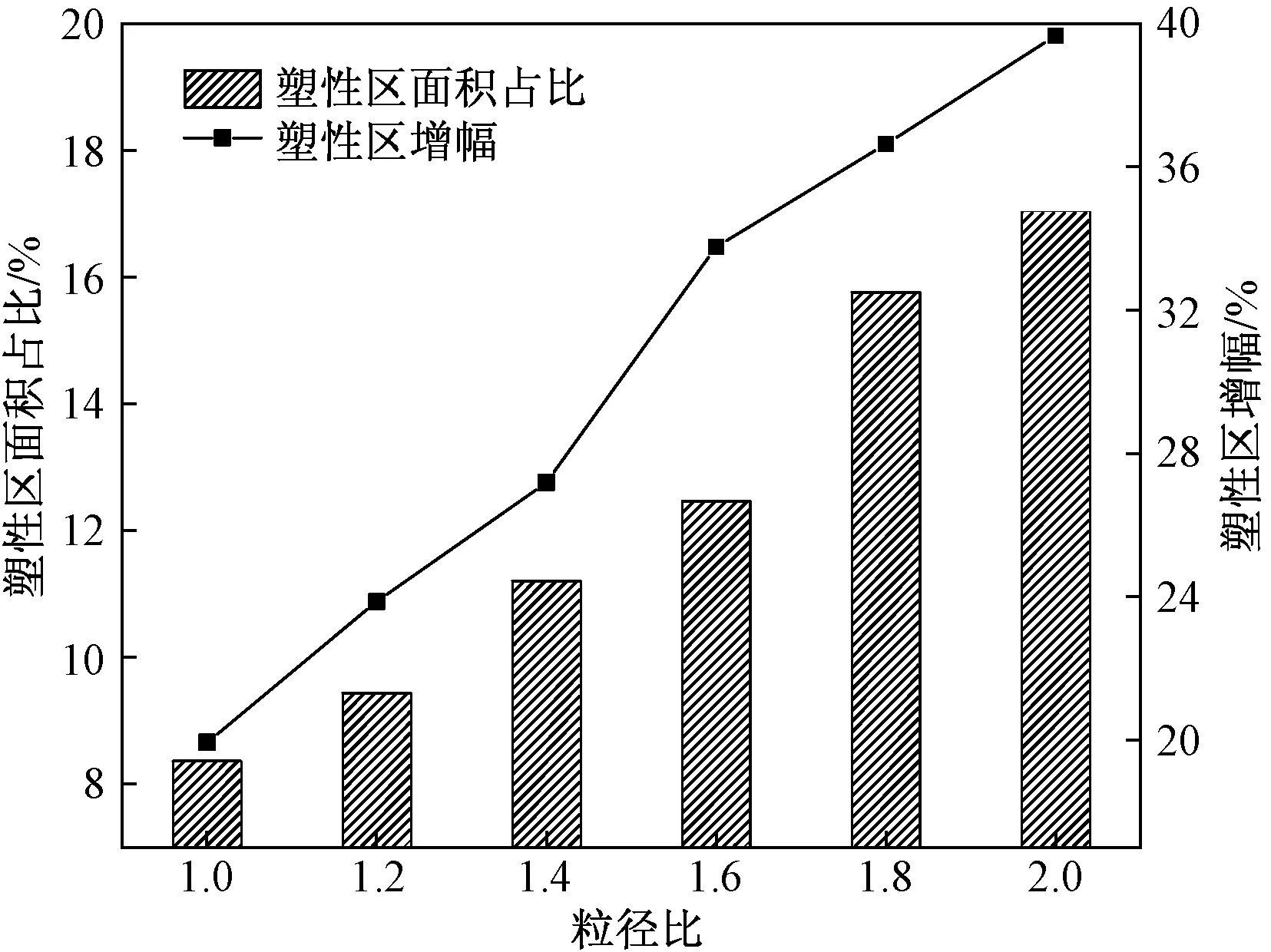

塑性区面积占比的定义为塑性区的面积与试样总面积之比。分析不同粒径比试样在1 kW的微波照射功率下第15秒时试样塑性区面积占比和塑性区增幅,如图14所示。

图14 试样塑性区面积占比及增幅Fig.14 Proportion of plastic zone area and expansion rate of sample

由图14可知,塑性区面积占比和增幅都是随着粒径比的增大而增大的,且粒径比相差越大的试样差异性越显著。以粒径比1.0和2.0为例,粒径比为1.0时塑性区面积占比为8.3%,在第15秒塑性区增幅也仅为19.9%,而在粒径比为2.0时塑性区面积占比为17.0%,增幅为39.67%,后者是前者的两倍之多。从塑性区增幅趋势也可以看出,在照射初期塑性区发展缓慢,照射后期塑性区急剧扩展。这说明粒径比越大,微波照射对岩石的劣化效果越好。

矿物产生塑性区最主要的原因是矿物颗粒第一主应力超过岩石的强度极限值,而在相同的微波照射环境下,矿物的温度和粒径比的不同会影响矿物颗粒第一主应力的大小。粒径比较大的试样会最先产生塑性区是因为小颗粒黄铁矿在短时间微波照射下,其边界处和内部少部分区域会产生受拉区而率先发生受拉破坏。随着照射时间的增加产生的拉应力和压应力使得整个大颗粒黄铁矿颗粒同时发生受拉和受压破坏,塑性区面积在小颗粒与大颗粒之间迅速贯通。粒径比较小的试样,黄铁矿仅在其边界处发生受拉区,黄铁矿内部并无受拉区,致使其塑性区产生较慢。因此当岩石内部的强吸波矿物含量相同且微波照射环境一样时,粒径比越大的矿物试样,微波照射对岩石的劣化效果更好。

4 结论

通过COMSOL多物理场仿真模拟软件建立了强吸波矿物含量相同、粒径比不同的黄铁矿与方解石的二元介质模型,分析了数值模拟试验的微波照射结果,包括整体与局部电磁场强度、试样整体温度特征、应力分布及塑性区演化等,得出如下结论。

(1)在微波照射下,矿物粒径比越大的试样产生的温度越高,温度差异越明显;试样的第一主应力值和受拉区面积也越大;试样萌生塑性区的时刻也越早,产生的塑性区面积和扩展速率也较大。

(2)矿物粒径比对电场强度影响较小,当矿物含量相同且相对于微波腔体面积较小时,试样内部矿物粒径比的变化对整体电磁场不产生显著的影响。

(3)随着粒径比的增大,中心黄铁矿颗粒含量增大,试样中心处最高温度逐渐增大,而试样边缘位置最低温度则逐渐减小,总体温差变大。

(4)岩石内部强吸波矿物尺寸差异会影响微波照射对岩石的弱化效果。随着粒径比的增大,在相同时间内试样的最大拉应力呈上升趋势,在照射初期小粒径黄铁矿内部边界处出现受拉区,且粒径比越大,小粒径黄铁矿受拉区面积越大。

(5)塑性区萌生于黄铁矿和方解石交界处,而后不断扩展,在大、小粒径黄铁矿之间形成贯通区,最后呈放射状向方解石扩展。在相同的照射条件下,试样粒径比越大,塑性区萌生越快,塑性区面积越大,表明岩石矿物粒径比越大,微波照射岩石的弱化效果越好。控制合理的照射功率和时间,可以增加对矿物的分离作用和有价值矿物的回收效果。