关于对铁路货物列车制动系统漏泄故障的表征判断与分析研究

房宏志,付长泰

(济南局集团公司济南西车辆段,山东济南 250117)

随着近年来铁路货车技术发展、提速改造的完成,铁路货车走行部故障数量明显下降,制动系统故障相应凸显,其中制动系统漏泄故障作为常发故障,具有不易预防、排查困难的特点,对现场故障处置造成困扰。针对上述问题,通过在现场列车中实际设置各类制动系统漏泄故障,使用不同制动机试验方式,对货车列车不同编组、车辆不同部位发生漏泄故障的表征、排查效果进行验证分析,指导生产一线人员准确判断漏泄故障并迅速处置。

1 漏泄故障的主要形式

货物列车制动系统漏泄故障的常见形式,主要包括制动管系(含制动主管及法兰、制动软管及胶圈、脱轨自动制动阀等)、120 主阀、缓解阀、紧急阀、副风缸、制动缸、加速缓解风缸、传感阀、降压风缸等发生漏泄。

2 排查判断的试验思路

2.1 故障设置

结合货物列车行车信息案例及现场实际,在列检作业场列车队中分别设置相应的实际故障。因120 主阀、缓解阀漏泄故障较为简单易查,在本次试验中不再进行。

2.2 制动机试验方案

TG/CL 113—2018《铁路货车运用维修规程》[1](以下简称“2018 版运规”)与原“2010 版运规”[2]相比,货物列车制动机试验一是取消了漏泄试验,二是将原安定保压试验中制动保压内容纳入了感度保压试验,并进行持续一定时间保压试验。取消漏泄试验,现场一线人员普遍对能否全面排查制动系统漏泄故障存疑,在本次试验中对同一漏泄故障分别进行“2010 版运规”的漏泄试验、安定保压试验和“2018 版运规”的感度保压试验,验证各制动机试验方式对漏泄故障排查的有效性。

针对现场小编组列车常发生制动系统漏泄故障的情况,对同一制动管系漏泄故障,分别验证在正常编组(50 辆左右)和小编组(15 辆、5 辆)情况下的故障表征,研究故障排查方式。

2.3 试验准备。

为排除其他因素的影响,试验前更换新的地面微控试风装置长软管,测试长软管漏泄压力下降为0 kPa;对试验列车进行测试漏泄压力下降为0 kPa。

3 漏泄故障试验情况及分析

3.1 制动管系漏泄故障

制动管系漏泄各项试验压力下降情况如表1所示。试验情况分析:①3 种试验方式均能发现制动管系漏泄故障;②漏泄故障表征为故障部位有明显漏泄声,可通过耳听方式进行判断确认;③对于漏泄故障试验灵敏度,安定保压试验>感度保压试验>漏泄试验。

表1 制动管系漏泄各项试验压力下降情况

3.2 紧急阀漏泄故障

紧急阀漏泄故障表现为车列充风时紧急阀排风口排风不止,漏泄声音较大,该故障无需进行制动机试验即可发现。

制动原理分析:①低温环境或车列起紧急制动后,造成紧急阀放风阀不复位,与阀座不密贴,充风时造成漏泄,可将车辆关门后使用检查锤轻轻敲击,然后开放截断塞门充风,漏风现象消失;②紧急阀橡胶件材质老化、硬化,先导阀和放风阀密封失效,造成紧急阀排风不止;③紧急阀的先导阀顶杆密封圈磨损,使列车管风通过先导阀顶杆密封圈周围到紧急阀排风口,造成紧急阀排风不止。

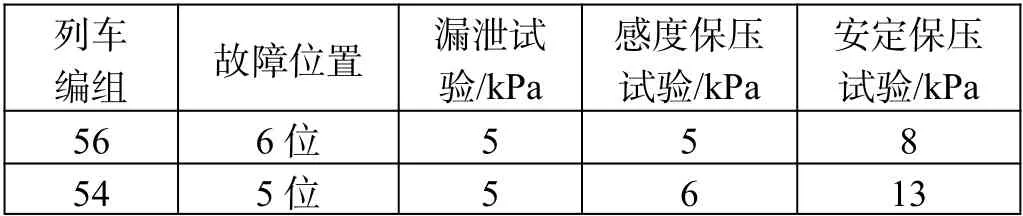

3.3 副风缸漏泄故障

副风缸漏泄各项试验压力下降情况如表2 所示。试验情况分析:①3 种试验方式均能发现副风缸漏泄故障;②对于漏泄故障试验灵敏度,安定保压试验>感度保压试验>漏泄试验;③漏泄故障表征为故障部位有轻微漏泄声,可通过耳听方式进行判断确认。

表2 副风缸漏泄各项试验压力下降情况

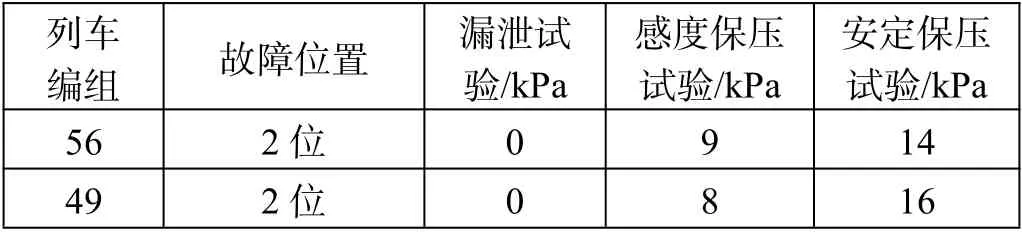

3.4 制动缸漏泄故障

制动缸漏泄各项试验压力下降情况如表3 所示。试验情况分析:①漏泄试验无法发现制动缸漏泄故障,只能通过感度保压试验和安定保压试验发现。②对于漏泄故障试验灵敏度,安定保压试验>感度保压试验。③漏泄故障表征为制动缸后堵处发出极轻微、间歇性“突……突……”的声音。在现场实际中,制动缸漏泄主要由缸体内部因积水结冰造成鞲鞴、皮碗与缸壁不密贴,Y 形密封圈破损或制动缸内壁拉伤等造成。该种情况下制动缸往往呈现出弥散性漏风的特点,几乎无声音发出,靠耳听方式难以判断确认。④制动原理分析。正常制动保压作用时,制动管减压量达到要求后停止减压,副风缸继续向制动缸充气,当副风缸压力接近制动管压力时,节制阀遮盖滑阀向制动缸充气通路,副风缸停止向制动缸充气;同时节制阀露出滑阀背面眼泪孔,滑阀连通制动管与副风缸通路。在制动缸存在漏泄故障的情况下,由于120 阀不能形成稳定的制动保压作用,节制阀在连通制动管与副风缸、副风缸与制动缸两种作用间反复动作,造成制动管压力下降。

表3 制动缸漏泄各项试验压力下降情况

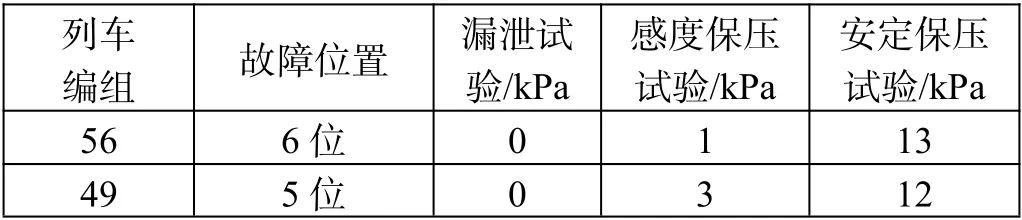

3.5 加速缓解风缸漏泄故障

加速缓解风缸漏泄各项试验压力下降情况如表4所示。试验情况分析:①3 种试验方式均能发现加速缓解风缸漏泄故障;②对于漏泄故障试验灵敏度,安定保压试验>感度保压试验>漏泄试验;③漏泄故障表征为故障部位有轻微漏泄声,可通过耳听方式进行判断确认。

表4 加速缓解风缸漏泄各项试验压力下降情况

3.6 传感阀触头卡死故障

传感阀故障各项试验压力下降情况如表5 所示。试验情况分析:①漏泄试验无法发现传感阀漏泄故障,只能通过感度保压试验和安定保压试验发现。②对于漏泄故障试验灵敏度,安定保压试验>感度保压试验。③漏泄故障表征为传感阀处发出较明显漏泄声,通过耳听可进行判断确认。④制动原理分析。传感阀触头发生卡死故障后,车辆在充风缓解后传感阀触杆卡滞,重新制动时传感阀触杆不能向上移动,降压风缸的压力空气通过传感阀触杆内的小孔直接排向大气,即制动作用时传感阀一直保持在缓解排风状态,造成漏泄不保压。

表5 传感阀故障各项试验压力下降情况

3.7 降压风缸漏泄故障

降压风缸漏泄各项试验压力下降情况如表6所示。试验情况分析:①漏泄试验无法发现降压风缸漏泄故障,只能通过感度保压试验和安定保压试验发现;②对于漏泄故障试验灵敏度,安定保压试验>感度保压试验;③漏泄故障表征为降压风缸漏泄几乎无声音,难以通过耳听方式进行判断确认。

表6 降压风缸漏泄各项试验压力下降情况

4 漏泄故障在列车不同编组下试验情况

不同编组漏泄故障各项试验压力下降情况如表7所示。试验情况分析:①漏泄故障表征。对同一漏泄故障,列车编组15 辆与正常编组列车漏泄量相比仅略有增加;但编组5 辆时漏泄试验数据出现异常,感度保压试验和安定保压试验漏泄量明显增大。②对于漏泄故障试验灵敏度,安定保压试验>感度保压试验>漏泄试验。③制动原理分析。正常编组和编组15 辆列车压缩空气保有量较大,对同一漏泄故障,漏泄量与压缩空气保有量相比占比较小,对漏泄故障不敏感;相反,编组5 辆列车压缩空气保有量少,漏泄量与压缩空气保有量相比占比较大,往往轻微漏泄故障就造成制动机试验不合格。

表7 不同编组漏泄故障各项试验压力下降情况

5 试验结论

试验结论如下:①漏泄试验无法发现制动缸、降压风缸及传感阀漏泄故障,而通过感度保压试验能够更全面地发现车辆制动系统漏泄故障,且准确性和灵敏度更高;②车辆制动缸和降压风缸漏泄故障几乎无声音,仅靠耳听方式较难发现;③对漏泄故障判断的灵敏度,均为安定保压试验>感度保压试验>漏泄试验;④对同一漏泄故障,列车在小编组(尤其5 辆及以下)情况下漏泄量将急速增加,极易造成列车制动机试验不合格。

6 工作建议

对于漏泄故障判断的灵敏度,安定保压试验要明显优于感度保压试验,建议现场对货物列车漏泄故障排查、对重点列车的制动机试验,可针对性采用安定保压试验代替感度保压试验,进一步提高制动机试验质量。

车辆制动缸、降压风缸发生漏泄故障时无明显表征,如在实际中未能发现明显故障源,建议一是通过关闭车辆折角塞门对列车进行分段排查;二是对制动缸、降压风缸部位进行重点排查,必要时通过涂抹检漏剂方式进一步确认。

对经过风雪区段的货物列车,在作业时对传感阀部位积存冰雪及时清除,避免低温造成传感阀触头伸出触杆与传感阀冻结,造成列车发车时漏泄超标。同时建议车辆段将传感阀作用原理、故障判断和处置方法纳入爱车宣传内容,指导车务、货运部门和厂矿企业专用线做好相应故障的防范与处置工作。

对小编组列车,列车制动系统或地面试风装置存在轻微漏泄即会造成列车制动机试验不合格,建议一是在作业中提高对存在的轻微漏泄故障的敏锐性,提早进行处置;二是存在漏泄故障时注意排查是否为地面试风长软管原因造成;三是对未发现明显故障源的,通过关闭车辆折角塞门对列车进行分段排查。