DNC/MDC在航天制造领域的应用

史朝龙

海装北京局驻北京地区第二军事代表室 北京 100854

1 DNC/MDC应用背景

DNC(Distributed Numerical Control)即分布式数控系统,是计算机管理机床设备、传输数控程序的手段,MDC(Manufacturing Data Collection & Status Management)制造数据采集系统是实时采集生产数据的方式,为MES、ERP等车间上层计划管理系统提供数据基础。

航天制造业有着鲜明的多品种、小批量的特点,机械加工过程复杂多变。某型号生产线共13台机床设备、6大类产品,涉及数百个数控程序,数控程序编制多依赖编程人员与机床操作人员现场配合进行编程、仿真、试运行等,并采取计算机与机床利用网线接口点对点传输的方式传输数控程序,程序加工完成后操作人员报工等均依靠人工管理,此种工作模式往往存在以下缺陷:

(1)数控程序过于分散,缺乏集中化、结构化管理。航天产品品种繁多、工序复杂,为保证生产线的柔性,同一台设备经常需要加工多个种类的相似工序,造成同一产品的不同工序所使用的数控程序分布在不同设备计算机中,同一计算机存储多种不同产品的数控程序,数控程序的版本更新全靠人工维持。这种混乱的管理模式容易导致数控程序的错误调用、编程效率低下等问题;

(2)数控程序受控程度低。数控程序作为机床设备加工时的重要指令来源,直接影响到机床加工的效率和质量,传统的管理模式使得数控程序的质量过度依赖于编程人员自身的编程水平,针对新产品的新工序,数控程序常常需要进行多次调整才能符合要求。航天制造业对工艺文件等生产指导资料具有极高的要求,数控程序作为机械加工生产过程的重要生产依据,却没有好的方式进行约束和管理;

(3)生产数据反馈不及时。数控机床作为车间的重要设备资源,传统的生产模式对机床的管理较为粗放,工序加工时间依靠人员报工,机床的加工生产状态无法实时传递,导致排产精细化程度不足,造成生产资源浪费。

DNC/MDC系统为以上问题提供了解决方案,实现了数控程序的集中化存储与流程审批受控,实时获取生产进度。

2 DNC/MDC系统

基于以太网的DNC/MDC系统软件方面主要由数控程序审批模块、数控程序管理模块、机床信息采集模块、统计分析模块组成,硬件方面由服务器、终端计算机设备、机床设备组成,利用机床设备网口、交换机、服务器等建立了工控网,其结构如图1所示。

图1 DNC/MDC系统构成

由编程人员进行数控程序编制并挂载在相应产品工艺树下发起程序审批流程,根据服务器端设置的流程模板实现对审批流程的管理和角色权限的控制。数控程序经过审批后,由工艺人员选择需要派发的机床设备,通过服务器将数控程序派发到机床,机床可通过访问服务器获得相应的数控程序。此外,通过机床与服务器间的以太网连接,服务器可以获取当前机床加工、待机、报警状态,以及当前运行程序的名称、运行时间等信息。

经过调研,选择CAXA DNC设备物联软件完成了试点车间的系统建设,实现对数控程序的管理与机床加工数据的采集。

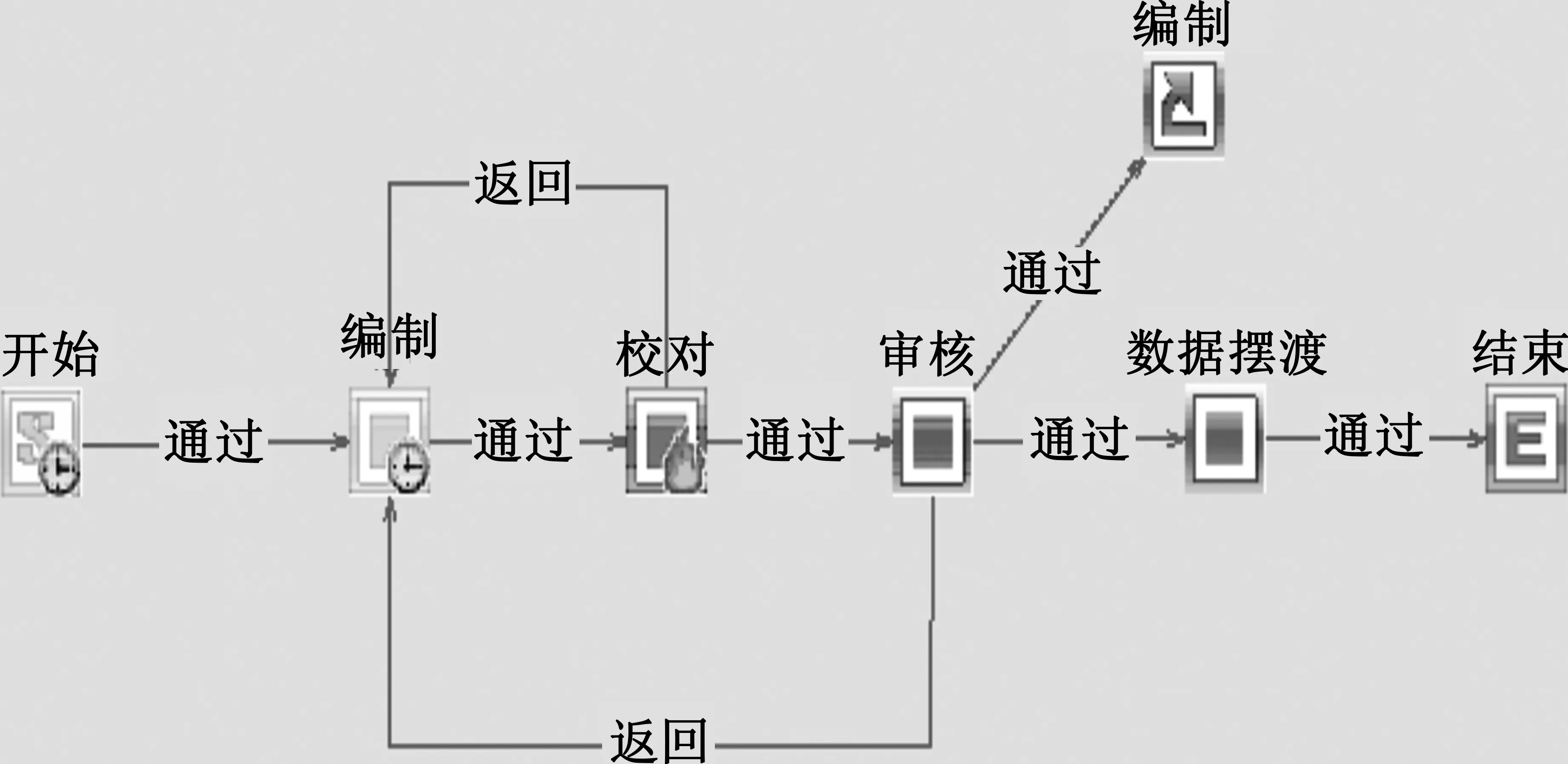

2.1 数控程序的流程审批与版本更新

数控程序作为数控机床运行的唯一指令来源,对机械加工过程有至关重要的作用。程序的版本由数控程序审批结束发布后确定,数控程序审批由CAXA DNC系统的工作流功能实现,该功能支持自定义审批流程,可根据不同管理方式进行流程定制和更改。

图2所示为数控程序审批流程图,其中由程序编制人员发起流程,经过校对人员校对确认,审核人员进行程序审核后发布给出程序版本号。程序审核通过前,校对与审核人员有权退回给编制人员进行修改,程序一经审核发布确定版本,则程序被锁定不能修改,仅能够给数据摆渡人员进行数控程序导出及分发到机床设备。

图2 数控程序审批流程

数控程序审批过程的时间、人员、版本等在系统中均有记录,实现了数控程序来源的可追溯,审批完成则确立版本,覆盖原有历史版本自动上传产品树进行版本更新。另外,通过校对及审核人员的把关,杜绝了编程人员随意修改造成程序状态不稳定的质量隐患。

2.2 数控程序管理

数控程序的管理分为程序版本管理、程序产品树管理、人员权限管理。数控程序的管理为数控审批流程提供了保障,程序版本管理使同一产品的不同加工程序可以同时保存在系统中,在产品设计状态反复时可以提高数控程序的设计效率;程序产品树管理实现了同一产品不同工序的结构化,将数控程序与产品之间的关联关系以产品树的形式体现;人员权限管理对系统中人员账号的权限做出了限制,使数控程序的内容、版本及所属的产品树结构得到了保护。

2.2.1 程序版本管理

程序版本管理有两种,一是对在审批流程中修改的数控程序进行小版本管理,数控程序在审批过程中,审核发布结束前,流程当前节点人员可以对数控程序进行修改,修改后系统将会保存修改前的版本作为历史版本保存,将修改后的新版本继续进行流程审批,其他人可随时查看流程中其他版本的数控程序;二是对审批结束发布的数控程序进行大版本管理,数控程序在审核发布后,将生成大版本,若需对发布后的数控程序进行修改,则需要重新发起审批流程,新的数控程序经审核发布后,将取代原始数控程序,作为现行的大版本数控程序。

数控程序的版本管理有两点优势:

(1)解决了在数控程序审批流程中需要频繁修改时,不能保存历史版本的问题,对于修改记录无从追溯的问题,系统将记录数控程序在审批流程中的修改过程,对修改意见及历史版本都有记录,可查阅历史版本的数控程序;

(2)解决了数控程序调用时对于新旧版本无从判断而导致的数控程序调用错误的问题,新版本数控程序发布后,系统对旧版本的数控程序进行封存,提供查阅功能但在派发到数控机床时将调用新版本的数控程序。

2.2.2 程序产品树管理

产品树是一种用于区分产品不同工序的树状图,树状图由产品工艺研发人员根据产品BOM以及工艺过程构建,通过产品树的方式,将数控程序按照产品代号→产品图号→工序类别→数控程序的四级树状图进行结构化分类,能够更有效地区分不同产品间的数控程序,且仅允许与产品生产管理相关的人员对产品树进行操作,避免了误操作。数控程序的最新版本将挂载在当前工序下,减少了程序调用版本错误的风险。

2.2.3 人员权限管理

人员权限管理对不同人员的账号角色权限进行了限制,主要表现在两方面:

(1)在流程审批过程中,不同角色对数控程序的权限是不同的,编制、校对、审核人员作为流程当前节点时,对数控程序可以进行增加、删除、修改等操作,而非当前节点时,仅能对程序进行查看。对于数据摆渡人员,由于数控程序已经发布,因此数据摆渡人员仅具有程序查看权限;

(2)对于产品树及其内挂载的数控程序,仅与产品生产相关的人员可进行查看与修改,任何人对于已发布的数控程序则不能进行删除和修改操作。

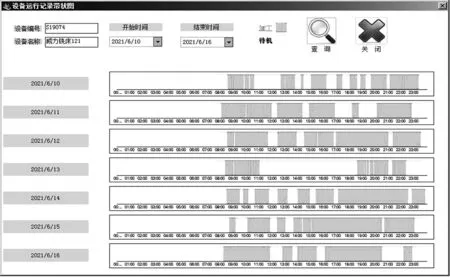

2.3 加工信息实时采集

加工信息实时采集指通过服务器与机床之间的以太网连接,采集包括机床当前加工数控程序名、机床运行时间、机床待机时间、机床报警信息、机床主轴转速、进给率等机床运行时的数据,服务器端的机床采集服务保持常开,能够时刻记录机床的运行状态,如图3所示。

图3 机床状态监测

图3为对机床一周内每天加工时间与待机时间的记录,以太网连接能够保持高速率、低延迟、长时间地信息采集,能够实时获取一线生产数据信息。

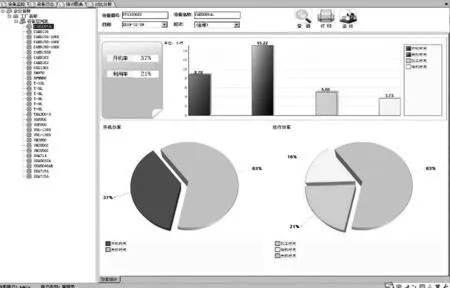

2.4 机床数据统计分析

机床数据统计分析是将采集到的机床数据信息按照一定规则进行加工,以可视化报表的形式展示,使数据更直观。系统可以对机床开机利用率、设备效率统计OEE视图、设备运行日志等进行统计分析。

图4 设备利用率分析

统计分析模块不仅提供了机床实时的运行状态,也可以对某个时间段内的机床利用率等数据提供可视化报表。统计分析功能为车间计划决策提供了有力的数据支持,解决了传统人工报工不准的问题,对分析工序实作时间、精细化排产、资源最大化利用提供了数据基础,同时,工序的加工时间也为数控程序编制提供了结果反馈,有利于数控程序的进一步优化与设计。

3 系统实施效果与改进方向

3.1 DNC/MDC系统实施效果

对航天某车间试点设备进行了DNC/MDC系统建设,利用RJ45接口,实现了由机床设备、服务器、计算机组成的以太网络,其中机床设备由5台FANUC 0i-MF系统及8台SIMENS 840D系统组成,DNC/MDC系统的建成改变了以往传统的管理模式,其优势主要有:

(1)实现了数控程序的结构化、集中化管理。将数控程序挂载在相应产品树的工序下,有效防止程序的错误调用。另外,DNC系统解决了传统模式下程序分散在多台独立计算机存储的缺陷,使程序能够集中管理,在一台终端计算机即可对程序进行查看或修改后提交流程审核;

(2)解决了以往对数控程序的受控较为薄弱的问题。数控程序的流程审批使程序本身的质量得到了保证,不再受限于编程人员自身的编程水平,且定版之后的数控程序将不能随意修改。人员权限的设置使得数控程序仅对相关人员开放,杜绝了误修改、覆盖其他数控程序的现象。这些改进增强了对数控程序的管理,使工艺管理更加细化;

(3)加强了车间计划管理层对车间生产情况的把控。MDC系统实现了生产信息的实时采集,生产数据是制造业信息化的基础,机床信息的采集使报工时间更加精确可靠,并通过对生产数据的统计分析,为车间的精确排产提供了决策基础。

3.2 系统的改进

DNC/MDC系统实施完成后,实现了设备的以太网互联,数控程序实现了精细化、集中化管理,并对设备的生产状态及其他生产数据进行了收集与分析。但车间DNC/MDC系统仍有改进的必要,具体改进方向有:

(1)制造业信息化建设应该向集成化发展,DNC/MDC系统在数据采集的同时尚未与车间MES系统进行集成,所采集的信息与车间计划进度没有实现强相关,机床设备作为车间的重要生产资源,应该纳入MES管理范围内,且精确报工同样是MES系统关心的重点,DNC/MDC系统应该与MES实现深度集成,达到生产进度同步、车间资源充分利用的目的;

(2)对数控程序的仿真无法在系统上完成。目前,该系统仅支持下载数控程序等文件,需要在VERICUT等专业仿真软件上进行仿真。

结语

航天制造业对质量要求较高,DNC系统有效解决了数控程序管理不规范的问题,产品质量得到保障。随着航天行业的迅猛发展,提高生产效率成为重要目标,MDC系统提升了车间计划层对生产资源的管控,给精细化排产提供了精确的数据支撑。总之,DNC/MDC系统的建成提高了车间质量和生产效率,是车间向智能工厂发展的基础。