烟机发电机组开机振动超标的分析与处理

邹乐

(中国石油化工股份有限公司北京燕山分公司,北京 102500)

某炼油厂催化装置K103烟机发电机组是主要能量回收设备,机组运行稳定直接影响装置的安稳生产和经济效益[1]。2020年4月,机组随装置停工检修,发电机转子、定子现场拆检后返回主机厂上海电机厂检修,主要对定子绝缘、转子平衡情况检查并处理。7月6日检修完毕按计划开机,在机组升速过程中多次出现振动超标等异常现象,因此必须解决振动超标问题。

1 发电机组概况

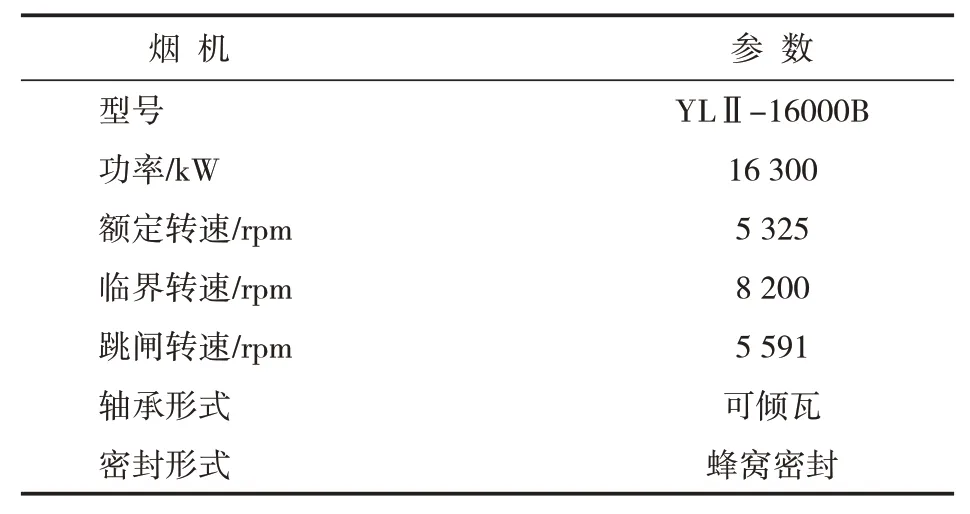

该催化装置K103烟机发电机组工艺参数见表1、2。

表1 催化烟机参数

表2 发电机组参数

2 轴振动超标问题分析与处理

2.1 振动特征

开机时,发电机4个测点振动趋势存在异常。

(1)机组振动值与转速变化存在密切关系。低转速下机组运行情况良好,轴振动值约30μm,发电机转速升至2 720 rpm时,2侧支撑瓦轴振动突增,YT-7707A、YT-7707B、YT-7708A、YT-7708B振动值持续超量程,机组控制系统显示YT-7707B最高振幅达330μm;当机组转速升至额定转速3 000 rpm后,振动情况并未好转。当转速回落至2 473 rpm后,振动值恢复正常值30μm。发生振动突升时转速接近2倍1阶临界转速1 410 rpm,且随着转速的提高,故障特征频率与转速频率之比保持在1个定值上始终不变[2]。

(2)在振动发生突变时,突增频率主要集中在0.48倍频,即22 Hz(靠近1阶临界转速1 410 rpm,23.5 Hz),工频与2倍频未见明显异常。同时现场振感明显,机组壳体最大振动达到20 mm/s以上。

(3)轴心轨迹呈现类似“大圈套小圈”等不规则的涡动状态,进动方向为正进动,轨迹重复性良好,无明显尖角痕迹。

大型机组轴振动超标的主要原因有:转子不平衡、轴系不对中、动静碰摩、油膜涡动与油膜振荡、转子热弯曲、喘振、气流激振以及共振。按照根原因分析法进行判断,由于机组为发电机,因此喘振、气流激振等原因可以排除;振动突变主要频率集中在低频分量,因此以1倍频为特征频率的转子不平衡与热弯曲、1倍频与2倍频为主要特征频率的轴系不对中也可排除;而动静碰摩故障轴心轨迹图特征为存在尖角,重复性较差,且存在反进动,与现场情况不符也可排除。因此振动突增的可能性主要为油膜涡动或油膜振荡以及共振[3]。

当转子在某转速下运转时,轴颈除了在轴承内以角速度ω自转外,还围绕轴承中心作涡动,其轨道为2个相互交叉的近似椭圆。涡动方向与转子方向一致,而其频率则随转子转速的变化而变化。但在一定范围内,始终保持转子转速频率的50%,故称为半速涡动。涡动时,振动信号的频谱图中有半频谱波成分。油膜涡动一经产生便不易消失,随着转速升高,其涡动频率也不断增加,半倍频成分的振幅也不断增大,转子振动加剧。此时虽然存在涡动,但其幅值和能量相对较小,暂时不会破坏轴承的正常润滑。若转子转速继续升高到第1临界转速2倍时,其油膜涡动频率与转子1阶临界转速频率“重合”产生共振,振幅突增,轴心轨迹突然发生变化,呈现扩散的杂乱无章的曲线,半倍频成分的幅值发展超过工频幅值。如果此时继续升速,转子发生涡动频率保持不变,始终维持在1阶临界转速,此现象称之为油膜振荡。油膜振荡产生后会导致现场振感极速增加,使轴瓦及转子产生损伤,会对机组运行造成较大影响[4]。

油膜振荡具备5个特征。(1)转速接近或大于2倍的第1临界转速,且具有明显惯性效应;(2)轴心轨迹呈不规则的扩散曲线,方向为正进动,即转子旋转方向与轴心涡动的方向相同;(3)发生油膜振荡时,主要特征频率为转子1阶临界转速固有频率;(4)如果发生振荡,振动值突增,即使再提高转速,振幅也不会明显下降;(5)根据油膜稳定性由弱到强排序:球形瓦<椭圆瓦<多油叶(油楔)<可倾瓦,可倾瓦在运行过程中不会发生油膜振荡。

现场发电机轴瓦形式为球形瓦,结合上述分析,发电机组振动突变时所有振动现象均符合油膜振荡特征,因此发电机开机过程中振动突增的直接原因为油膜振荡。

2.2 原因分析

造成油膜振荡的主要原因有转子刚度下降、轴系弯曲、轴瓦间隙不当、轴瓦磨损、轴瓦选型不合理以及润滑参数不当等因素[5]。

利用根原因分析法分析油膜涡动的原因。

(1)此次检修发电机转子返厂维修,动平衡、转子跳动值均在正常范围内,可排除转子动平衡精度差,发电机弯曲的原因;

(2)检查检修记录,轴瓦对中情况为轴向偏差0.03 mm,径向偏差0.04 mm,均在标准范围内,对中原因可排除;

(3)检查发电机轴的非驱动端轴瓦间隙0.34 mm,驱动端轴瓦间隙0.35 mm,均处于正常范围内(标准范围小于280 mm×0.15%),轴瓦拆下后检查瓦面完好,轴瓦与转子轴径接触面积大于75%,因此可排除轴瓦磨损以及安装问题的原因;

(4)该机组运行多年,因此轴瓦选型问题也可排除,同时对润滑油温、油压等参数进行调整,振动异常现象也未见好转,润滑参数影响也可排除;

(5)经检查历史数据,发电机组自2012年发生飞车故障后出现0.5倍频,此后截至2016年机组历次开机时均出现油膜涡动现象,通过改变润滑油温后,油膜涡动现象消失。

(6)发电机转子1998年出厂时,1阶临界转速设计为1 410 rpm,2012年后开机过程中曾出现1 100 rpm、1 240 rpm、1 300 rpm、等不同临界共振点,与厂家给定额定转速相比出现下降;

根据式(1)计算转子临界转速。

式中K—转子刚度系数;m—转子质量,g。

判断由于发电机转子质量m不变,临界转速ω下降意味着转子刚度产生下降。

(7)对比1999年转子出厂与2016年、2020年动平衡3 000 rpm时的试验数据,1999年最高振动值为8.5μm,2016年为39μm,2020年为62μm,逐次递增,分析目前转子刚度较出厂时逐年降低。

由于2012年发电机飞车故障时转速已经超过5 000 rpm,离心力已达额定转速下的1.6倍,此工况下发电机过盈配合的转动部件应力松弛而松动,同时离心力超过允许强度而在转动部件应力集中部位产生损伤,最终导致出现油膜振荡现象。

2.3 处理措施

机组出现轴承油膜失稳的原因除了轴承本身固有特性以外,转子在运行中受到的激振力、内摩擦,以及轴系不对中、流体对转子周向作用力,均有可能改变轴承载荷,造成润滑油膜变得不稳定,因此需要从多个不同角度寻找引起油膜失稳的根本原因,可以从6个方面进行处理。

(1)降低油温以增加油膜刚度,或更换新牌号润滑油;

(2)调整轴承间隙;

(3)增加转子重量,提高轴承负荷,增大偏心率,降低轴心位置,转子趋向稳定;

(4)减小转子长径比L/D,增加轴承比压,得到较大的偏心率;

(5)提高转子刚度从而临界转速得到提高,或降低工作转速,脱离形成油膜振荡的区域;

(6)更换轴承型式,提高油膜稳定性。

根据现场实际情况,增加发电机转子质量、提高转子刚度、更换轴承型式等方式受环境影响暂时无法实现。通过降低润滑油温,减小润滑油黏度,可以增加轴颈在轴承中的偏心率,有利于转子稳定。现场通过将发电机润滑油温度由48℃降低至43℃,但振动值依然未见明显改观。

因此判断发电机改善油膜振荡的最好方式为改善轴承比压。轴承载荷与轴承垂直面投影之比称之为轴承比压(也称油膜比压)。轴承比压越大,轴颈浮动越高,相对偏心率越大,轴承越稳定。

通过式(2)计算发电机轴承比压。

式中W—轴承载荷,kg;L—巴氏合金宽度,cm;D—转子轴颈,cm。

机组轴承比压一般控制在(12~15)kg/cm2,小于12 kg/cm2容易形成油膜振荡,而大于14 kg/cm2则不易形成振荡。对于已引起油膜失稳的转子,常用办法是通过减小轴瓦长度以增大轴承比压,从而增加转子运行的稳定性。

根据原因分析制定2项处理措施。

(1)对发电机2侧轴瓦下瓦内圆巴氏合金层沿轴向进行车削,车削厚度0.5 mm,车削宽度轴瓦有槽1侧60 mm,无槽1侧20 mm。加工完成后轴瓦与轴颈接触长度由280 mm降低至200 mm;

轴承比压:P2=8 250÷(20.1×28)=14.6 kg/cm2

轴承比压由车削前的10.5 kg/cm2提高至车削后的14.6 kg/cm2后,轴承承载能力明显提高,转子偏心率增大,质心降低,运行稳定性增强。

(2)同时低速暖机状态下释放轴瓦上轴承箱盖紧固螺栓,促进轴瓦自动调心,并停机后在轴瓦顶部瓦枕部位安装调整垫,将轴瓦瓦背紧力调整至0.02~0.05 mm,确保轴瓦约束稳定。

2.4 运行情况

通过上述调整后,7月16日发电机开机顺利升速至3 000 rpm并网发电,轴振动最大值在62μm,振动主要集中在工频及部分2倍频,0.48倍频分量完全消失,油膜振荡现象消除。

3 结束语

通过对烟机发电机组运行状态实施状态监测,可正确识别油膜振荡问题并分析故障原因并制定解决措施。进行有效评估,制定维护策略。发电机转子固有特性的改变,将根据机组运行周期参数进行分析评估,及时储备备用转子择机进行更换,彻底解决发电机转子的运行隐患。