不同高胶含量对ABS乳液接枝聚合的影响分析

李传明

(中国石油大庆石化公司生产运行处,黑龙江 大庆 163714)

ABS接枝聚合过程中影响因素众多,其中胶含量对反应影响很大,在粉料掺混配比不变时,在一定范围内,ABS产品的冲击强度随胶含量先增加再降低,拉伸强度、熔融指数、硬度等会降低。

高胶粉主要作为SAN的改性剂,用于提高ABS的物理性能,尤其是抗冲击性能。国内大多采用中胶胶含量接枝聚合制备通用ABS产品,存在冲击强度低、界面结合力差等缺点[1]。以往文献中,大多涉及通过提高高胶粉掺混份数来提高ABS产品的冲击性能[2]。文中从接枝聚合角度,研究不同胶含量对接枝聚合反应和物性结果的影响。

1 试验部分

1.1 原料及规格

PBL胶乳(乳液聚合);苯乙烯;丙烯腈;SAN:高丙烯腈含量SAN;润滑剂;抗氧剂,原料均来自大庆石化公司。

1.2 主要仪器设备

20 L玻璃反应釜:国产;高速掺混器:韩国;电子天平:国产;双螺杆挤出机:TSE-40A,南京瑞亚高聚物装备科技有限公司。

1.3 试验过程

不同份数PBL加热至60~65℃,加入相同份数的苯乙烯和丙烯腈,反应3~6 h,凝聚干燥后掺混高丙烯腈含量的SAN,用双螺杆挤出机造粒,进行熔融接枝,然后使用注塑机将获得的粒料制备成标准样片,根据分析标准和操作规程进行性能分析测试。

1.4 样品的表征

(1)悬臂梁冲击强度:按ASTM D256测试;

(2)熔融指数:按GB/T 3682测试;

(3)热变形温度:按ASTM D648测试;

(4)拉伸性能:按ASTM D638测试;

(5)洛氏硬度:按ASTM D785测试。

2 结果与讨论

2.1 不同胶含量对产品冲击强度的影响

冲击强度是ABS主要的韧性指标,用户选用时多以其为标准。试验共采用6种不同胶含量进行接枝聚合,对冲击强度影响见图1。

图1 不同胶含量对冲击强度的影响

从图1可以看出,随着胶含量增加冲击强度逐渐提升,当胶含量提升到73%后,再提高胶含量冲击强度反而会下降。

通常,胶含量是分散相在ABS树脂单位体积中分布数量的表征。理论上相同体积连续相中,分散相越多,应力承受能力越强,但当分散相增加到一定程度时,分散相过多导致连续相相对减少,性能反而会下降。分析原因主要是ABS接枝聚合是无规共聚,体系胶含量过多,相对应的单体变少,导致部分橡胶核没有足够的接枝链覆盖,暴露后相互黏连,部分接枝链过长使分散相互相缠结,引起橡胶相的叠加和成簇,导致冲击强度下降,界面结合力差,影响后加工性能。

2.2 不同胶含量对产品拉伸强度的影响

拉伸强度是ABS产品的刚性指标之一。不同用途的ABS拉伸强度要求不同,并不是越高越好。不同胶含量对拉伸强度的影响见图2。

图2 不同胶含量对拉伸强度的影响

从图2可以看出,拉伸强度随着胶含量提升,呈下降趋势。产品的拉伸强度主要由产品中丙烯腈含量决定的[3],当胶含量增加时,相应的接枝丙烯腈含量就会降低,从而导致拉伸强度下降。

2.3 不同胶含量对产品熔融指数的影响

ABS树脂的熔融指数主要受ABS中苯乙烯含量影响,因胶含量增加,苯乙烯含量会随之降低,但因苯乙烯总量远高于丙烯腈,而且熔融指数总量相对其它指标体量要小,所以表现出的熔融指数虽然降低但是不明显[4,5]。不同胶含量对熔融指数的影响见图3。

图3 不同胶含量对熔融指数的影响

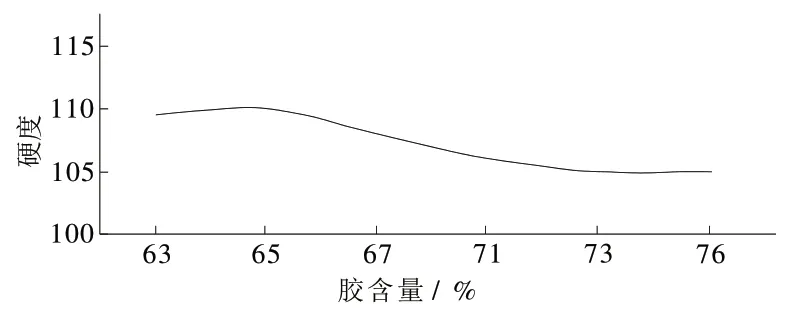

2.4 不同胶含量对产品硬度的影响

不同胶含量对硬度的影响见图4。

图4 不同胶含量对硬度的影响

ABS树脂的硬度受ABS中苯乙烯含量影响较多,因胶含量增加,苯乙烯含量会随之降低,所以硬度随之降低[6]。

3 结论

在实际的接枝聚合过程中,选择多大的胶含量,主要看用户对ABS冲击性能的要求,在确定胶含量,确定冲击强度范围后,再根据其它指标进行调整,包括调整接枝壳组成,改变接枝密度、接枝链长度等,平衡ABS产品的综合性能,最终达到满足用户需求的目的。