马铃薯定量装袋装置设计与试验

王相友 任加意 吕丹阳 张 蒙 李学强 苏国粱

(1.山东理工大学农业工程与食品科学学院, 淄博 255091;2.山东省马铃薯生产装备智能化工程技术研究中心, 德州 253600;3.山东思代尔农业装备有限公司, 德州 253600)

0 引言

马铃薯是继玉米、水稻、小麦之后的第四大粮食作物[1]。自马铃薯主粮化战略实施以来,我国种植面积和总产量已经位居世界第一,马铃薯机械化作业需求也在日益增加[2-4]。装袋作为马铃薯收获后关键环节,能为马铃薯的仓储和运输以及后续售卖提供便利,因此亟需研发一种能够便捷装换袋且兼具高效低损、精准定量功能的定量装袋装置。

我国马铃薯装袋机械与国外相比仍具有较大差距,国外已有具备自动装袋功能且相对成熟的马铃薯联合收获机等大型一体化机械,而国内的马铃薯装袋机械仍处于发展阶段[5-6]。马铃薯在装袋过程中损伤形式主要为碰撞损伤与摩擦损伤[7-9],而产生上述损伤主要与马铃薯装袋机械的工作参数和装袋结构有关。辊式导流马铃薯定重装袋机[10]通过辊式导流实现了低损导流效果,通过多工位装袋实现了高效装袋效果,但其定量装袋装置在测量质量时不够稳定,撑袋装置在装换袋时不够高效便捷,且装袋过程存在马铃薯破皮和伤薯等损伤较多等现象。针对上述问题,本文采用S型拉力传感器原理称量,提高称量精度和稳定性。在原有气动夹袋原理的基础上,对定量装袋装置进行结构设计,通过入袋引流机构和夹袋机构的配合,在提高装换袋效率的同时减少定量装袋带来的破皮、伤薯等损伤。在此基础上搭建定量装袋装置试验台,通过对关键部件分析,明晰影响装袋效果的主要因素及其参数范围,通过三因素三水平试验确定定量装袋装置的最优参数组合,并在最优参数组合条件下进行装袋效果试验。

1 整体结构与工作原理

1.1 整体结构

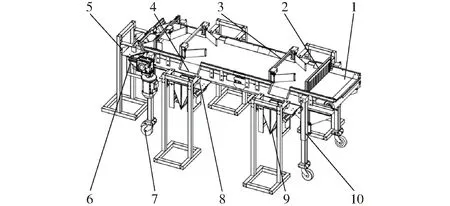

马铃薯定量装袋装置试验台结构示意图如图1所示,试验台主要由移动伸缩支架、动力传动系统、平整带、分流机构、定量装袋装置入袋引流机构和夹袋机构、定量系统和控制系统等组成。

图1 马铃薯定量装袋装置试验台结构示意图Fig.1 Structure diagram of potato quantitative bagging device test bench1.输送带 2.平整带 3.分流机构 4.入袋引流机构 5.安装架 6.张紧机构 7.万向轮 8.S型拉力传感器 9.夹袋机构 10.移动伸缩支架

其中,动力传动系统主要由减速电机、主从动辊以及输送带等组成,其作用是为试验台提供输送动力,将马铃薯顺利输送至所需工位进行下一步处理;分流机构主要由旋转气缸、旋转安装轴、分流挡板以及无动力滚筒等组成,其作用是将输送带上的部分马铃薯作分流处理;入袋引流机构主要由引流板以及左右侧挡板组成,作用是调整分流后马铃薯的运动状态,并将其引流至夹袋机构处进行装袋处理;夹袋机构主要由夹袋气缸、转动轴、开合板等组成,其作用是实现马铃薯袋的夹紧与松弛动作,并在松袋时储存一定量的马铃薯从而保证装袋精度;定量系统主要由S型拉力传感器和变送器组成,其作用是将测量马铃薯质量电信号转化为模拟信号并进行信号传输;控制系统主要由西门子PLC S7-200CN、拓展模块、传感器、开关旋钮、触摸屏以及变频器等组成,其作用是实现试验台半、全自动控制,状态显示与报警停机等。

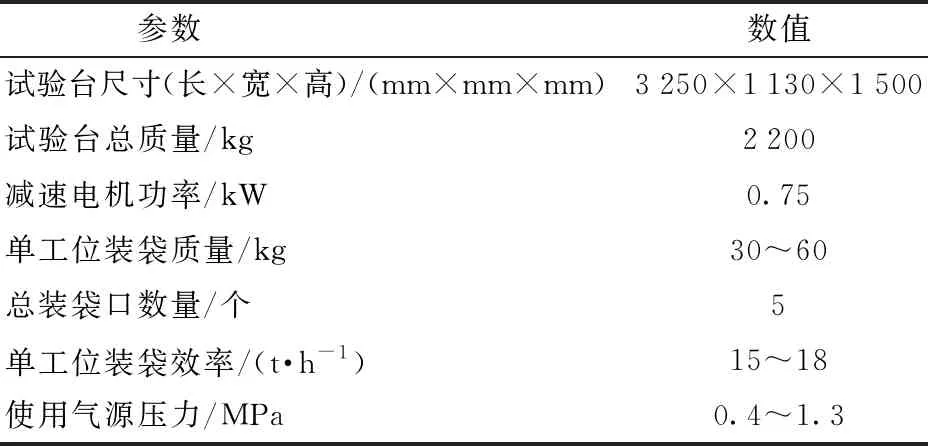

马铃薯定量装袋装置试验台共设有5个装袋工位,左右侧各2个以及尾部1个,各装袋工位在触摸屏中可选择性同时工作或单独工作,具有较好的装袋灵活性以及较高的装袋效率。马铃薯定量装袋装置试验台主要技术参数如表1所示。

表1 马铃薯定量装袋装置试验台主要技术参数Tab.1 Main technical parameters of potato quantitative bagging device test bench

1.2 工作原理

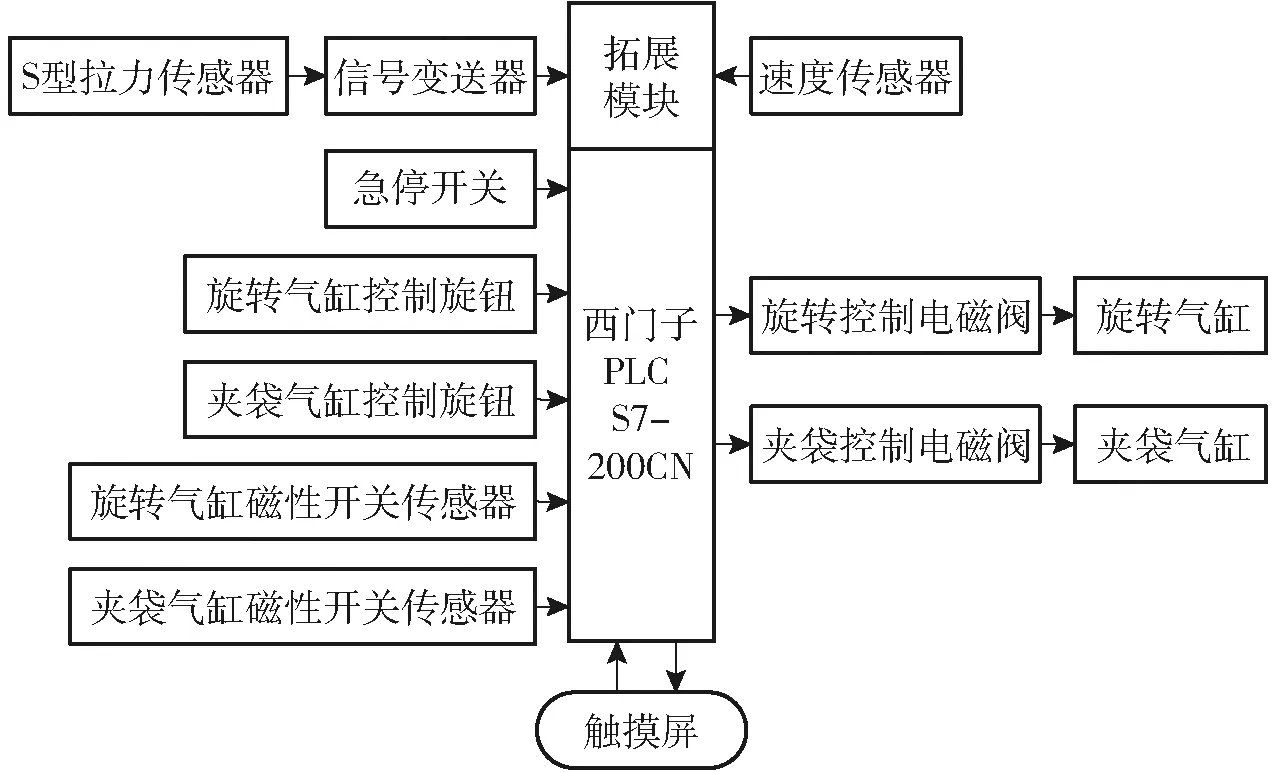

通过触摸屏以及相关控制旋钮控制各工位旋转气缸、装袋气缸等的动作,从而实现马铃薯分流、装袋的控制,作业控制原理如图2所示。随着马铃薯不断汇入装袋工位夹紧的尼龙袋中,定量系统分别将各工位实际测量质量电信号转化为模拟信号并输送至拓展模块中,PLC在读取信号并传输至触摸屏显示的同时进行一定的判断与控制:当某一装袋工位达到设定装袋质量,PLC控制该工位旋转控制电磁阀断电、夹袋控制电磁阀通电,即对应的旋转气缸复位关闭、夹袋气缸前伸松袋,待重新换好袋后,PLC控制该工位夹袋控制电磁阀断电、旋转控制电磁阀通电,即对应夹袋气缸复位夹袋、旋转气缸旋转分流,待再次达到设定质量后重复上述装换袋动作。

图2 作业控制原理图Fig.2 Work control schematic

2 关键部件设计与分析

定量装袋装置主要部件为夹袋机构和入袋引流机构,夹袋机构与对称放置的S型拉力传感器一侧相连悬挂测量,入袋引流机构将马铃薯引流至夹袋机构处装袋处理,其工作结构与相关装袋参数直接影响装袋精度和装袋效果,分别对夹袋机构和入袋引流机构进行设计与分析。

2.1 夹袋机构

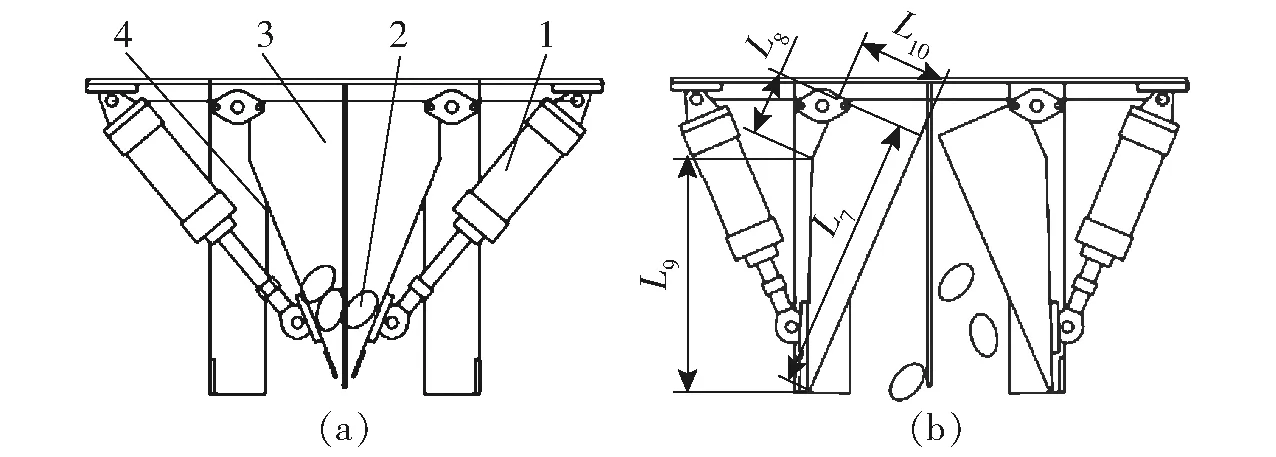

夹袋机构主要由支撑板、夹袋气缸、开合板、转动轴等组成,夹袋气缸为夹袋机构执行元件,竖直方向左右斜置并排,气缸活塞杆一端通过鱼眼接头等与开合板连接,夹袋机构示意图如图3所示。参考目前市场上流通与储藏专用的马铃薯尼龙袋规格,本装置选用尼龙袋尺寸(长×宽)为1 000.0 mm×700.0 mm作为定量装置装袋用品。夹袋机构整体外形参数根据气动夹袋特点以及马铃薯袋的尺寸设计,取长×宽×高(L×W×H)为650.0 mm×250.0 mm×390.0 mm。

图3 夹袋机构示意图Fig.3 Schematic of bag clamping mechanism1.双耳底座 2.支撑板 3.旋转轴 4.开合板 5.轴承座 6.夹袋气缸(配感应器) 7.侧挡板 8.中间挡板 9.鱼眼接头 10.单耳底座

2.1.1夹袋机构设计

2.1.1.1夹袋机构行程设计

夹袋气缸行程是影响夹袋效果和装换袋效率的重要因素之一。行程太长,气缸尺寸增大且伸缩时间加长,整个装置尺寸大且能耗升高;行程太短,整个装置尺寸小,不便于装换袋的实现。由于夹袋机构设计气缸为竖直方向左右斜置并排布置,左、右侧运动原理一致,因此本文中仅分析左侧运动部分。图4a为水平夹角为α1时左侧夹袋气缸处于最上位未夹袋状态;图4b为水平夹角为α2时左侧夹袋气缸处于最下位夹袋状态。

图4 夹袋气缸左侧机构运动简图Fig.4 Motion diagram of left side mechanism of pocket

为满足夹袋气缸行程要求,结合马铃薯尼龙袋尺寸以及国内外现有结构和《农业机械设计手册》[11],选取L3=320.0 mm,L4=50.0 mm,L5=200.0 mm,在此基础上进行夹袋动作干涉角度演算,得出夹袋气缸松袋时对应角度α3=120.0°,夹袋气缸夹袋时所对应角度为α4=100.0°,根据余弦定理得到夹袋气缸伸缩运动理论行程ΔL关系式

(1)

式中L1——气缸在水平夹角为α1时总长度,mm

L2——气缸在水平夹角为α2时总长度,mm

L3——固定点A与固定点B水平距离,mm

L4——固定点A与固定点B垂直距离,mm

L5——夹紧转动边所需长度,mm

L6——固定点A与固定点B直线距离,mm

通过计算得到气缸伸缩运动理论行程ΔL为

(2)

代入相关数据,得到气缸伸缩运动理论行程ΔL为48.7 mm。由于气体可压缩,为达到良好夹袋效果,夹袋气缸在实际动作中气缸实际行程L0需比理论行程ΔL大,即气缸实际行程选取需满足L0>48.7 mm。

2.1.1.2开合板参数设计

两侧开合板若单一设计为平板形式,在合拢时虽能达到松袋效果,但易夹伤马铃薯,同时造成其他马铃薯落入袋中影响测量精度。

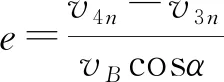

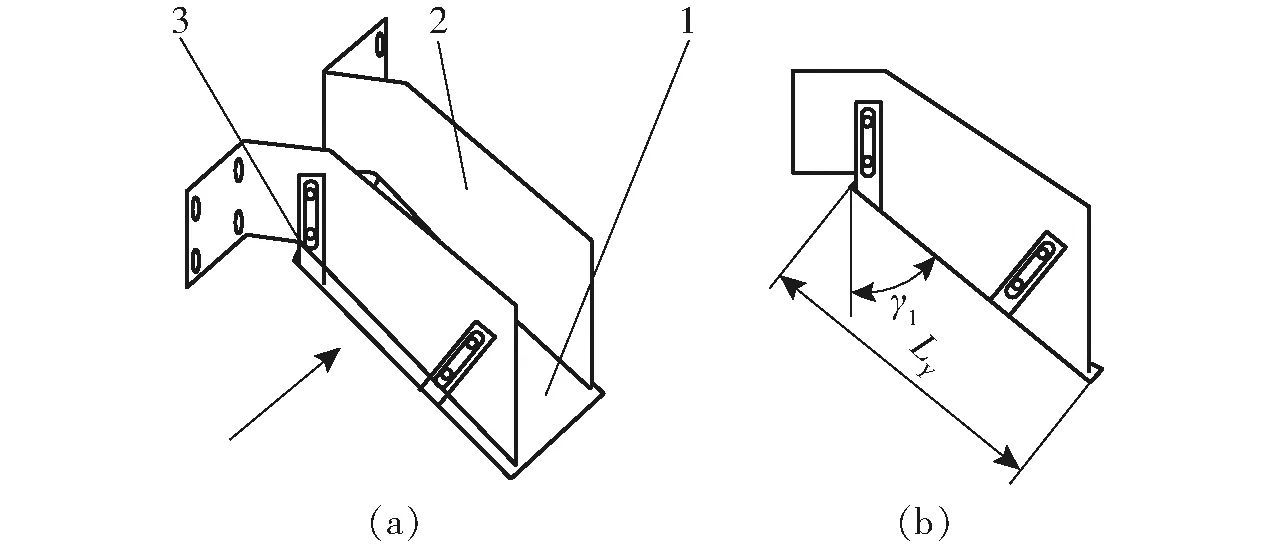

针对上述问题,开合板整体设计为由一块折弯底板与两块直角梯形板焊接而成,如图5a所示,夹袋气缸活塞杆前伸,左右开合板合拢,形成一定的空间用于储藏达到装袋质量后滞留的马铃薯,避免其跌落入袋来保证装袋精度;如图5b所示,夹袋气缸活塞杆复位,马铃薯袋被夹紧于折弯底板与侧挡板之间,此时马铃薯通过左右开合板所围空间入袋。但开合板合拢空间过小,储藏马铃薯时容易造成夹伤;合拢空间过大,容易使得夹袋机构整体尺寸过大,增加制造成本。因此,考虑到夹袋机构的实用性和经济性,参考灌装夹袋机械相关设计,本夹袋机构开合板直角梯形板尺寸取斜边长度L9=580.0 mm,高度L10=225.0 mm,下底长度L7=700.0 mm,上底长度L8=160.0 mm,折弯底板宽度为220.0 mm,开合板整体板材厚度为3.0 mm,经过计算尼龙袋内部被撑起的长度为480.0 mm,撑起宽度为220.0 mm,满足尼龙袋尺寸1 000.0 mm×700.0 mm内部被撑尺寸范围。同时为减少马铃薯与开合板间的碰撞损失及夹伤损失,在开合板内部粘贴一定厚度柔性橡胶起到缓冲减损的目的。

图5 开合板动作简图Fig.5 Action diagram of opening and closing plate1.夹紧气缸 2.物料马铃薯 3.开合板直角梯形板 4.开合板折弯底板

2.1.1.3夹袋气缸推拉力设计

夹袋气缸推拉力是影响夹袋效果和装换袋效率的重要因素之一。推拉力太小,不足以将尼龙袋夹紧,无法满足夹袋要求并且影响测量精度;推拉力太大,夹袋气缸尺寸相应增大的同时,为保证刚度,与其接触零件厚度也应增大,制造成本增加且能耗升高。

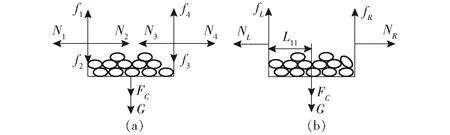

为选择合适气缸推拉力,将尼龙袋以及袋中马铃薯作为整体研究对象进行受力分析,如图6a所示,尼龙袋左右两侧分别受到侧挡板和开合板正压力N1、N2、N3、N4以及摩擦力f1、f2、f3、f4,G为尼龙袋与袋中马铃薯总重力,FC为跌落马铃薯瞬间所产生的冲击力。将图6a受力简化后如图6b所示,得到力学关系式

(3)

式中fL——尼龙袋左侧受到的总摩擦力,N

fR——尼龙袋右侧受到的总摩擦力,N

NL——尼龙袋左侧所受压力,N

NR——尼龙袋右侧所受压力,N

L11——尼龙袋重心与左侧挡板长度,mm

μ1——尼龙袋与Q235-A钢摩擦因数

图6 尼龙袋受力分析图Fig.6 Stress analysis diagrams of nylon bag

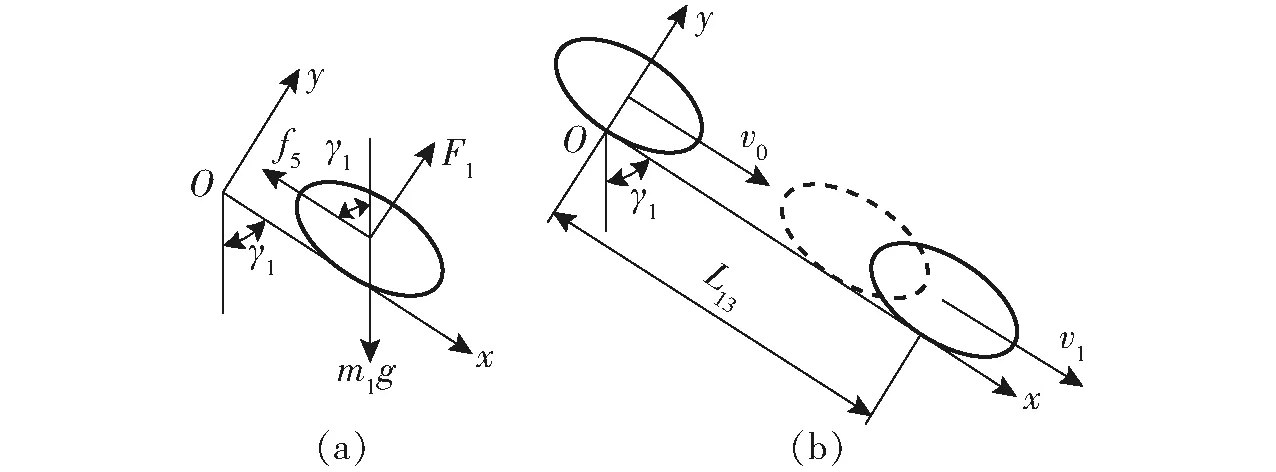

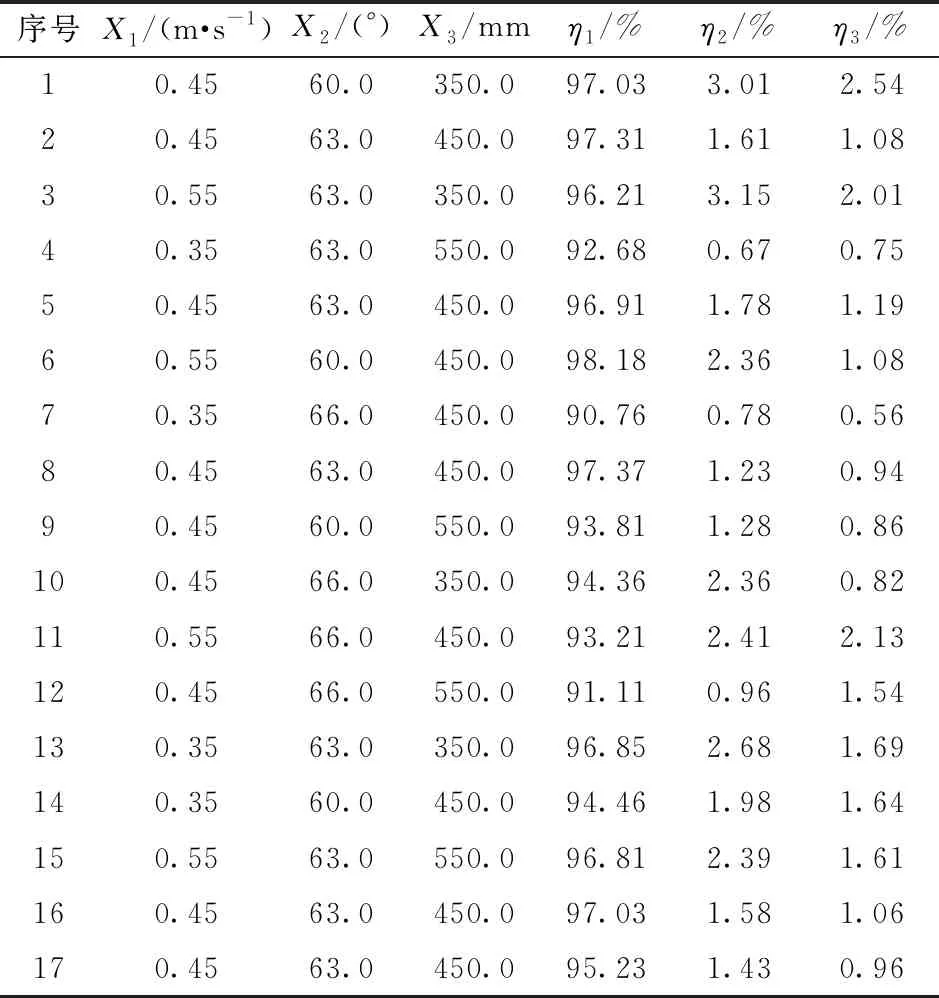

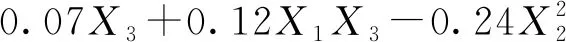

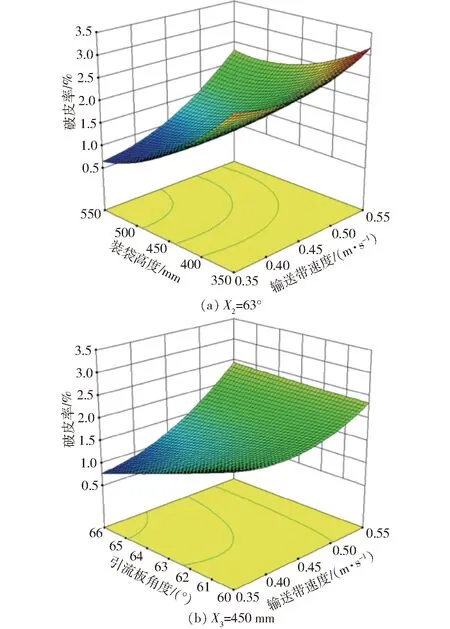

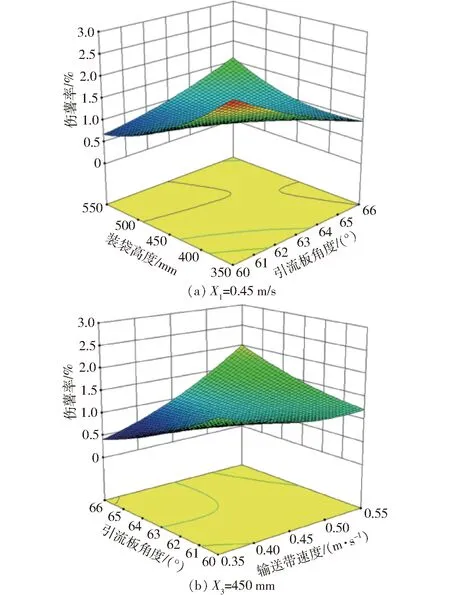

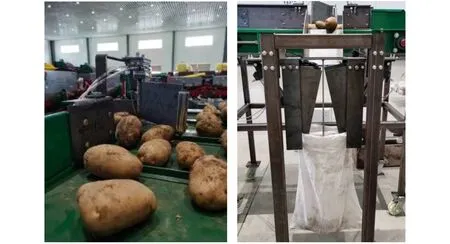

由上述分析可知,尼龙袋在装袋过程中不滑落,取决于尼龙袋夹紧过程中总摩擦力fL、fR与装袋重力G及冲击力FC之间的关系,当fL+fR≥G+FC时,夹袋机构将尼龙袋夹紧,尼龙袋不发生相对下滑;当fL+fR 综合上述分析,参考《SMC气缸选型手册》,夹袋气缸选用缸径50.0 mm、行程75.0 mm的气缸,气缸使用压力为0.4 MPa,此时单个装袋气缸理论产生推力为630 N,理论拉力为520 N。在此基础上进行夹袋机构的满载夹袋试验,结果表明,夹袋机构在最大装袋质量60 kg时,能够达到尼龙袋夹紧不发生滑动的效果,满足设计要求。 2.1.2入袋过程分析 入袋过程中马铃薯的破皮和伤薯等损伤主要来源于入袋碰撞,为明晰马铃薯入袋碰撞损伤过程,对其入袋过程进行分析。经过大量观察,马铃薯入袋碰撞大多为非对心碰撞,本文中仅考虑两马铃薯的碰撞为发生在同一平面上的非对心碰撞,其非对心碰撞运动分析图如图7a所示。 图7 非对心碰撞运动分析图Fig.7 Analysis of non-concentric collision motion 马铃薯以速度vA(与竖直方向夹角为γ)跌落入尼龙袋区域内,AB运动阶段可分解为:竖直方向的自由落体运动和水平方向的匀速直线运动。加速度g取9.8 m/s2。此过程跌落时间tAB、水平位移L12可表示为 (4) 当运动下落一段距离H3后以速度vB(与竖直方向夹角为α)与下方马铃薯在点P主要发生非对心碰撞,过P-B位置作公法线和公切线,此时两碰撞马铃薯的质心不在公法线上。跌落马铃薯速度vB由运动学公式可表示为 (5) 为便于非对心碰撞运动分析,将马铃薯等效为一椭球体,令跌落入袋中的马铃薯质量为m1,赤道半径分别为c1和b1、极半径为d1,碰撞后其法向和切向速度分量为v3n、v3τ,角速度为ω1,方向为顺时针;与其发生碰撞的马铃薯质量为m2,赤道半径分别为c2和b2、极半径为d2,碰撞后其法向和切向速度分量为v4n、v4τ,角速度为ω2,方向为顺时针。 过接触点P对碰撞马铃薯法向和切向分别应用动量定理有 (6) (7) 式中t——非对心碰撞接触时间,s μ2——马铃薯接触时摩擦因数 N5——跌落马铃薯正压力,N N6——碰撞马铃薯正压力,N ω1——跌落马铃薯旋转角速度,rad/s ω2——被撞马铃薯旋转角速度,rad/s I1——跌落马铃薯转动惯量,kg·m2 I2——被撞马铃薯转动惯量,kg·m2 联立式(6)、(7)可得 (8) (9) 非对心碰撞后,跌落马铃薯与被撞马铃薯运动分解为:分别以角速度ω1和ω2转动,以速度v3n、v3τ和速度v4n、v4τ平动。轨迹由式(4)、(5)、(8)给出。 对发生非对心碰撞的马铃薯分别进行受力分析,如图7b所示,根据柯尼西定理,非对心碰撞时所产生的切向摩擦力fm和fn将使得马铃薯围绕薯心发生一定的旋转从而形成转动动能,部分能量以平动动能的形式体现。由于发生碰撞的时间极短,而碰撞过程中一般有机械能的损失,且马铃薯与马铃薯之间的碰撞属于恢复系数为0~1的非完全弹性碰撞[12-13],在碰撞系数一定的情况下,碰撞过程会有能量损失,其损失能量主要转化形式为破皮和伤薯等。 根据上述分析可以看出马铃薯入袋后的运动轨迹与其跌落速度和跌落高度有关,马铃薯跌落速度与跌落高度越大,水平运动距离越长,马铃薯越容易与夹袋机构开合板以及马铃薯袋发生接触,从而造成一定的损伤,同时使入袋碰撞后马铃薯旋转的角速度越大,因非对心碰撞所产生的破皮和伤薯等情况越严重,因此需要合理控制马铃薯入袋的运动轨迹。为避免马铃薯在入袋过程中产生的破皮损伤和伤薯积累,参考现有国内外马铃薯装袋机装袋喂入量的建议数值,马铃薯喂入量取25 t/h。在此基础上进行装袋高度的单因素试验,最终获得合适的马铃薯装袋高度范围为350.0~550.0 mm,在此装袋高度范围内马铃薯入袋效果较好。 入袋引流机构主要由引流板以及左右侧挡板组成,如图8a所示,马铃薯被分流机构分流至入袋引流机构后入袋,根据实际观察随着马铃薯的不断汇入,经过引流板的马铃薯主要存在3种运动状态:有滑动的滚动、无滑动的滚动以及无滚动的滑动,当马铃薯运动状态为无滚动的滑动时,与开合板以及马铃薯袋的接触较少,入袋效果较好。为达到马铃薯在引流板上运动状态多为无滚动的滑动的要求,并且能够使得马铃薯在此过程顺利滑下跌落入袋,无堵塞、停滞挤压等现象的出现,需要合理设计引流板的竖直方向安装角γ1以及板长LY,如图8b所示。参考相关引流导流机构具体设计,本文入袋引流机构中引流板的竖直方向安装角γ1主要通过引流板侧边与左右侧挡板连接位置来调整。结合马铃薯特性以及钣金件加工工艺性,引流板材料选取韧性和塑性较好的Q235-A碳素结构钢,宽度取320.0 mm。 图8 入袋引流机构示意图Fig.8 Schematics of bag drainage mechanism1.引流板 2.右侧挡板 3.左侧挡板 2.2.1引流板安装角设计 马铃薯在引流板上无滚动的滑动时受力分析如图9a所示,此时的马铃薯在引流板上受到引流板垂直板向上支持力F1、自身重力m1g以及发生滑动时与板面产生滑动的摩擦力f5。重力m1g与引流板平面所成夹角和引流板与竖直方向夹角一致,均为γ1。 图9 引流板处马铃薯受力、运动分析图Fig.9 Force and movement analysis diagram of potato at drainage plate 马铃薯在引流板上无滚动的滑动时,竖直方向上有关系式 F1=m1gsinγ1 (10) 马铃薯能够顺利滑下的条件为 m1gfcosγ1>f5 (11) 其中 f5=μ3F1 (12) 式中μ3——马铃薯与引流板摩擦因数 联立式(10)~(12)得到 (13) 引流板的主要作用是将分流后的马铃薯引流至夹袋机构处装袋,引流板安装角过大,容易导致马铃薯在引流板处堆积堵塞,产生挤压损伤;安装角过小,容易导致马铃薯在引流板上发生滚动并以较大速度入袋,增大入袋碰撞瞬间冲击力,增加破皮和伤薯等损伤发生及影响称量合格率,因此选择合适引流板安装角,一定范围内避免较高马铃薯破皮和伤薯等损伤。参考国内外现有引流装置并结合定量装袋装置尺寸,本文中引流板长度LY取370.0 mm。文献[14-15]测定的马铃薯与钢板间摩擦因数为0.269~0.445,结合引流板材料Q235-A碳素结构钢及其表面处理情况,进行引流板角度单因素试验,最终得出引流板竖直方向安装角γ1合适的取值范围为60.0°~66.0°。 2.2.2引流过程分析 令马铃薯进入引流板的速度为v0,马铃薯滑出引流板的速度为v1,此阶段马铃薯滑动的距离为L13,滑动时间为tH,滑动加速度为δ,重力加速度g取9.8 m/s2。 此引流过程滑动阶段运动分析图如图9b所示。由运动学公式可得 (14) 其中 δ=gcosγ1-μgsinγ1 (15) 联立式(14)、(15),可得 (16) 当马铃薯喂入量较大时,大量马铃薯沿引流板滑动入袋,此时受到马铃薯不断喂入的影响,马铃薯所受到的力复杂且不均匀,得到马铃薯运动方程 (17) 根据以上分析可知,在引流板安装角度一定的情况下,马铃薯脱离引流板速度v1受到输送带速度的影响:输送带速度越大,进入引流板中的马铃薯越容易滚动,脱离引流板速度v1变大,从而增大了马铃薯在入袋过程中与夹袋机构开合板的碰撞几率及与马铃薯袋的擦伤几率,进而造成入袋后的马铃薯损伤积累;输送带速度越小,进入引流板中的马铃薯越容易出现堵塞甚至挤压伤薯等情况,影响后续马铃薯入袋效果。为更好探究输送带速度对引流中马铃薯滑动过程的影响规律,找到合适的输送带速度,在引流板竖直方向安装角γ1取值范围为60.0°~66.0°以及装袋高度范围为350.0~550.0 mm的基础上进行输送带速度的单因素试验,最终得到输送带速度合适的取值范围为0.35~0.55 m/s。 试验于2021年10月在山东思代尔农业装备有限公司进行,试验对象选取为收获后经清选分选的荷兰15号马铃薯,根据实际观察与称量,表面无明显破皮、伤薯等损伤以及无黏土附着,马铃薯单个质量为100~200 g。 通过上文分析,确定影响定量装袋装置性能的因素主要为输送带速度、引流板角度和装袋高度。试验参照标准NY/T 1130—2006《马铃薯收获机械》、NY/T 648—2015《马铃薯收获机质量评价技术规范》以及DB15/T 1418—2018《马铃薯种薯智能仓储技术规程》,将称量合格率η1、破皮率η2和伤薯率η3作为马铃薯定量装袋装置的评价指标。 3.2.1称量合格率 参考目前储藏或市场流通的马铃薯装袋质量,本试验以30 kg为单袋马铃薯装袋标准质量,其质量误差标准设定为±5%。装袋试验后用电子秤称量各袋中马铃薯总质量,将袋中马铃薯质量与设定标准袋质量进行比对,当质量误差在5%以内,即为合格装袋。通过统计并计算马铃薯合格装袋数SH与马铃薯总装袋数SZ的比值,从而得到称量合格率η1为 (18) 3.2.2破皮率和伤薯率 对于球形果蔬,国内外测定其损伤时主要有体积法和面积法,本试验中损伤测定选择面积法[16-17]。为方便计算将马铃薯的破皮面积近似为椭圆形,用游标卡尺测量破皮位置处的两个赤道半径,计算出破皮面积,破皮面积大于0.2 cm2的薯块视为破皮马铃薯;伤薯则同样用游标卡尺来测量马铃薯的破裂长度,或者观察组织损伤程度,测量长度或观察情况结合马铃薯种植户以及商户的经验观察来判定伤薯情况[18]。经过5次重复试验,发现马铃薯在入袋过程中主要伤薯情况为组织淤伤。 通过收集单工位袋中的所有破皮薯和伤薯,分别用电子秤称量,得到破皮薯和伤薯的质量,分别计算出其与单袋马铃薯总质量百分比,得到破皮率η2和伤薯率η3,其表达式为 (19) 式中MDR——单袋中破皮马铃薯总质量,kg MSS——单袋中伤薯马铃薯总质量,kg M——单袋中马铃薯总质量,kg 运用软件Design-Expert 10.0.3中Design-Behnken组合设计法,以上述3个主要因素为试验指标,设计三因素三水平试验[19-20],其试验因素编码如表2所示,试验方案与结果如表3所示,共进行17组数据试验。分别建立评价指标称量合格率η1、破皮率η2以及伤薯率η3与试验因素引流板角度、输送带速度、装袋高度之间的数学模型,得到上述评价指标的多元二次线性回归方程,进行显著性检验与响应面分析,得出试验因素对试验指标的影响规律。 表2 试验因素编码Tab.2 Coding of test factors 表3 试验方案与结果Tab.3 Test plan and results 3.3.1方差分析 (20) (21) (22) 表4 称量合格率η1、破皮率η2、伤薯率η3方差分析Tab.4 Analysis of variance of weighing qualified rate, peeling rate and potato injury rate 3.3.2响应曲面分析 运用软件Design-Expert 10.0.3进行数据处理,得到输送带速度、引流板角度、装袋高度之间的极显著和显著交互作用对称量合格率、破皮率、伤薯率3个试验指标影响的响应曲面。 对于称量合格率η1,输送带速度与装袋高度的交互作用影响显著。如图10所示,当引流板角度为63°时,称量合格率随着装袋高度增加呈现降低趋势,随着输送线速度增加呈现先升高后降低趋势。 图10 因素交互作用对称量合格率η1影响的响应曲面Fig.10 Response surface of interaction factors on weight qualification rate 对于破皮率η2,输送带速度与引流板角度、装袋高度的交互作用影响极显著。如图11a所示,当引流板角度为63°时,破皮率随着装袋高度的增加呈现降低趋势,随着输送带速度的增加呈现先降低后升高趋势;如图11b所示,当装袋高度为450 mm时,破皮率随着输送带速度的增加呈现降低趋势,随着引流板角度的增加呈现升高趋势。 图11 因素交互作用对破皮率η2影响的响应曲面Fig.11 Response surfaces of interaction factors on skin breaking rate 对于伤薯率η3,引流板角度与输送带速度、装袋高度的交互作用影响极显著。如图12a所示,当输送带速度为0.45 m/s时,伤薯率随着装袋高度的增加呈现出降低趋势,引流板角度的增加呈现出降低趋势。根据图12b所示,当装袋高度为450 mm时,伤薯率随着引流板角度的增加呈现出降低趋势,随着输送带速度的增加呈现降低趋势。 图12 因素交互作用对伤薯率η3影响的响应曲面Fig.12 Response surfaces of interaction factors on potato injury rate 本试验中,根据上述分析结果以及定量称量实际工况,得到相关指标的约束条件和目标函数为 (23) 为尽可能达到较高称量合格率、较低破皮率及伤薯率的设计要求,选取最优输送带速度、引流板角度及装袋高度,运用软件Design-Expert 10.0.3中参数优化模块对上述指标进行优化求解,得到最优参数组合:当输送带速度为0.44 m/s、引流板角度为62.27°以及装袋高度为496.07 mm时,马铃薯定量装袋装置称量合格率为96.13%,破皮率为1.25%,伤薯率为0.92%。 为验证最优参数组合的可靠性,结合实际测量仪器的精度,在便于相关参数调整的基础上取验证试验参数组合为:输送线速度0.44 m/s、引流板角度62.3°、装袋高度496.1 mm。试验场景如图13所示。 图13 试验场景Fig.13 Test scene diagram 在此验证试验参数组合下共进行5次重复试验并取平均值,得到称量合格率为97.32%,破皮率为1.22%,伤薯率为0.94%。对比参数优化后的理论值,实测值与理论值的相对误差分别为1.23%、2.40%、2.17%。试验时装换袋效果较好,表明采用S型拉力传感器原理称量提高了称量精度和稳定性;设计的定量装袋装置在提高装换袋效率的同时减少了马铃薯破皮和伤薯等损伤。 (1)采用S型拉力传感器原理称量,提高了称量精度和稳定性;通过使用设计的定量装袋装置,在入袋引流机构和夹袋机构的配合下,提高装换袋效率同时减少了破皮和伤薯等损伤。 (2)响应面试验分析了引流板角度、装袋高度以及输送带速度对试验指标称量合格率、破皮率和伤薯率的影响规律:对称量合格率η1的影响主次顺序为引流板角度、装袋高度以及输送带速度;对破皮率η2的影响主次顺序为装袋高度、输送带速度以及引流板角度;对伤薯率η3的影响主次顺序为装袋高度、输送带速度以及引流板角度。 (3)经参数优化后得到定量装袋装置最优工作参数组合为:输送带速度为0.44 m/s、引流板角度为62.27°、装袋高度为496.07 mm。5次重复装袋试验结果表明称量合格率为97.32%,破皮率为1.22%,伤薯率为0.94%,实测值与理论值的相对误差分别为1.23%、2.40%、2.17%,表明本定量装袋装置能够达到称量合格率较高、破皮率及伤薯率较低的设计要求。

2.2 入袋引流机构

3 试验

3.1 试验条件

3.2 试验因素与评价指标

3.3 试验结果与分析

3.4 参数优化

3.5 验证试验

4 结论