玉米植株抗倒性测量装置设计与试验

崔 涛 董佳琪 杨瑞梅 张东兴 杨 丽 李克鸿

(1.中国农业大学工学院, 北京 100083; 2.北京联合大学机器人学院, 北京 100101)

0 引言

随着现代农业玉米集约化密植栽培增产理念的提出与深入实践,玉米倒伏已经成为限制玉米高产稳产的重要问题。据统计,玉米倒伏严重会减产30%~50%。玉米倒伏不仅直接影响玉米产量和品质,且不利于玉米的机械化收获,制约了现代农业玉米集约化生产[1-3]。

玉米倒伏主要因素包括玉米茎秆力学性能,如茎秆弯曲强度、根系锚固强度、形态结构和弹性模量等[4-6],外力影响如风力、种植密度、降水量等[7-8]。研究表明,植株自重弯矩和根系的锚固强度为茎秆倒伏的重要影响因素[9]。因此,通过外力诱导玉米倒伏,研究玉米倒伏的力学机制对于玉米育种和田间管理具有指导意义。

目前,通过测量玉米植株弯曲强度来预测抗倒性应用普遍,国内外学者对茎秆弯曲强度的测量方法与装置做了大量研究。ALAIN等[10]设计了一种由支架、力传感器、角度传感器和控制器组成的便携式电子设备,人工推动装置,测量茎秆倾斜时的阻力转矩和对应的角度,测量得到的数据可以传输到计算机,用来测量玉米茎秆的抗倒性。但装置需人力提供加载,即加载不稳定会导致测量结果的误差较大。BEERY等[6]研究的手持式测力计可以根据不同株高来调节推杆高度,通过测力传感器同时检测多株小麦的力,但因电池组和电子部件的重量阻碍了这种技术的广泛应用。日本大树理化工业有限公司研究的DIK-7401型手持装置将植物压到相对于地面45°时,与茎秆成直角的方向推动下轴部的电阻进行测定,显示此时移动的锚固力,可用于小麦和水稻抗倒伏性的测量[11]。卞晓慧[12]设计了一种便携式玉米抗折性能测定仪,搭建了基于单片机、压力传感器和2个倾角传感器的压力与角度信息采集系统。测量时在水平和垂直2个方向对茎秆施力,仪器显示此时的力和角度值,同时上位机软件实时输出力-角度曲线。但这2种仪器在测量时难以保证与茎秆垂直或与地面保持水平。吕宗迎等[13]设计了一种测定小麦茎秆力学特性的试验系统,运用比较精确的数据采集系统技术,可对不同性状的小麦进行分类试验。李伟等[14]研究了玉米秸秆抗根倒伏强度检测方法并设计了相应的检测仪。将玉米秸秆简化为悬臂梁力学模型,以植株的最大垂直拔根阻力作为衡量玉米秸秆抗根倒伏强度的参数,但只能实现部分历史数据的存储,且没有对装置的精确性进行验证。

上述装置存在人工施力速度不稳定且未进行装置精确性验证等问题。随着玉米植株抗倒伏研究的深入,抗倒性测量成为玉米品种培育中的重要环节。为解决现有测量装置存在的问题,本文设计一种玉米植株抗倒性测量装置,通过电机驱动装置进行测量,模拟玉米倒伏时的真实情况,获得倒伏实时数据。通过探究玉米倒伏机理,以更优化的指标来预测玉米的抗倒性,为育种专家培育抗倒性强的玉米品种提供设备支撑。

1 测量原理

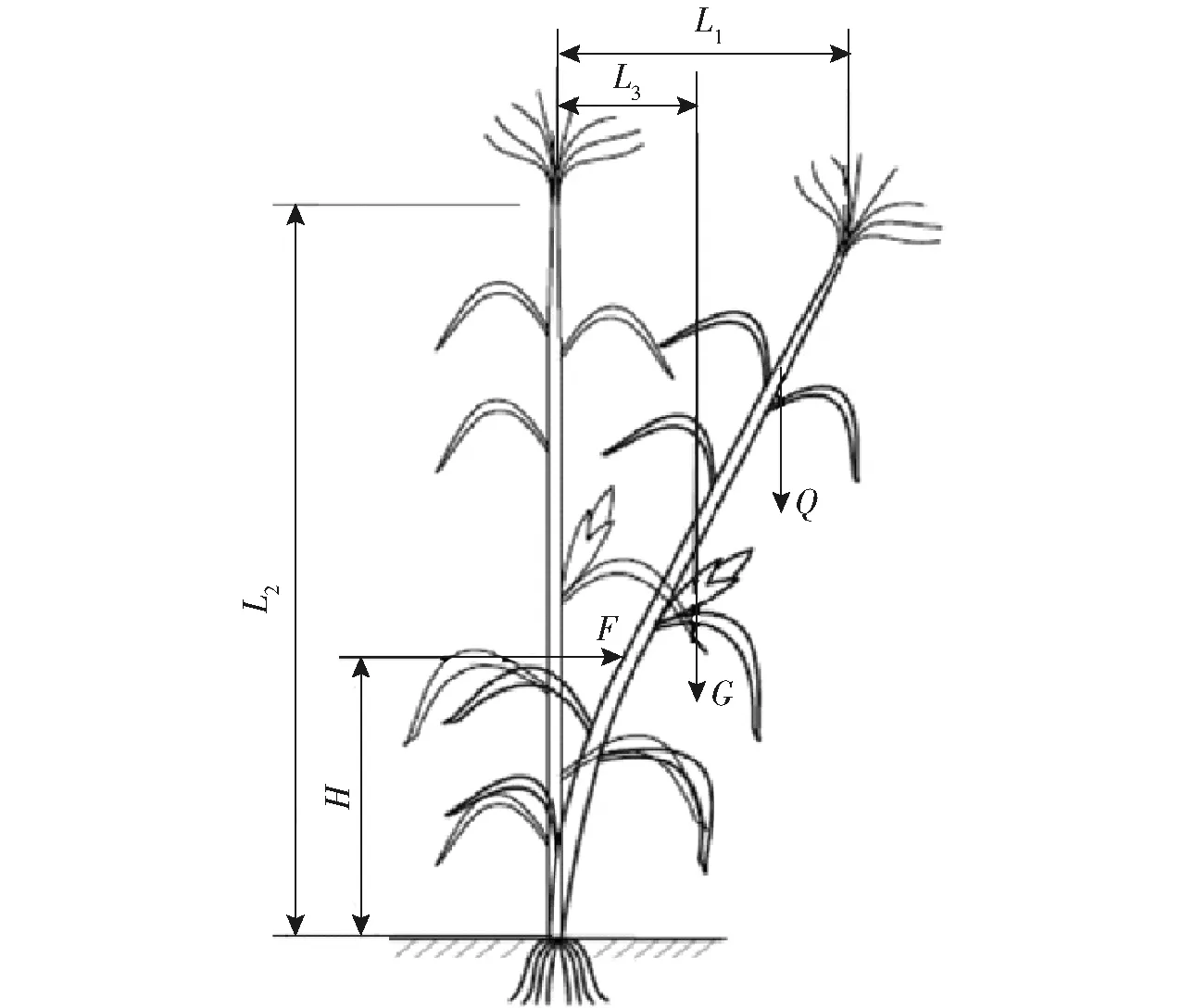

将玉米茎秆简化成一端固定一端自由的悬臂梁力学模型[15-16]。图1为玉米植株倒伏临界状态,假定L1为倒伏时植株顶端横向偏移位移,Q为茎秆单位长度重力,L2为玉米茎秆垂直高度,G为果穗重力,L3为果穗横向位移长度,F为施加玉米植株的匀速外力,力F距离地面高度为H。

图1 玉米倒伏时的临界状态Fig.1 Critical state diagram of maize during lodging

倒伏是影响玉米产量的重要因素之一,其中玉米倒伏分为茎倒伏与根倒伏[14]。建立茎倒伏与根倒伏模型,分析两种状态下植株倒伏的受力情况,对玉米植株抗倒性测量具有重要意义。

1.1 茎倒伏模型

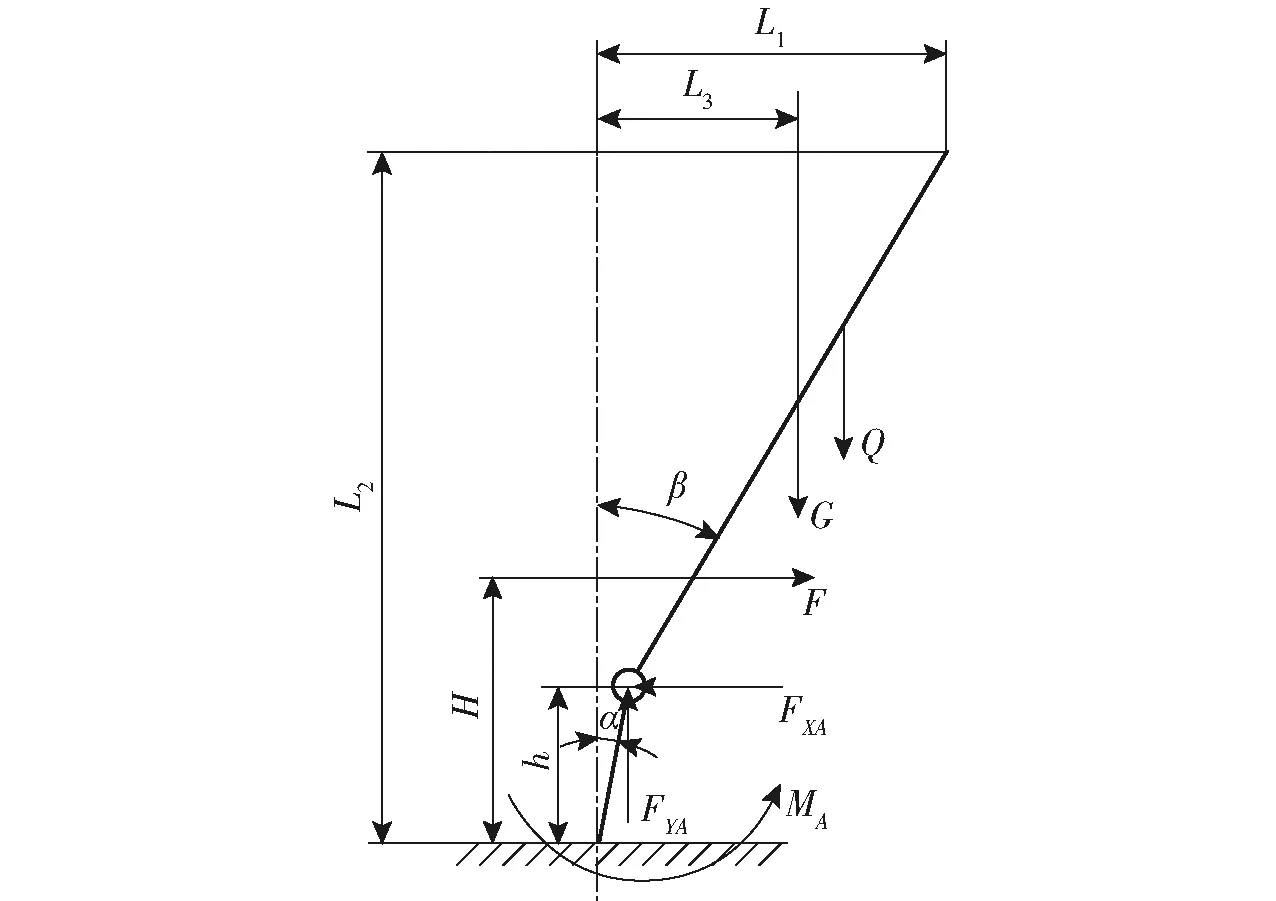

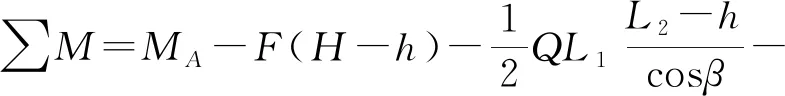

图2为玉米茎倒伏时受力分析图,临界状态的平衡方程为

图2 玉米茎倒伏受力分析Fig.2 Analysis on lodging force of maize stem

∑Fx=F-FXA=0

(1)

(2)

(3)

式中FXA——茎倒伏时土壤、地表根系及茎秆表面张力等对茎秆水平方向作用力,N

FYA——茎倒伏时土壤、地表根系及茎秆表面张力等对植株垂直方向作用力,N

MA——茎倒伏时土壤、地表根系及茎秆表面张力等对植株的力矩,N·m

h——茎倒伏时茎秆折断处与地表的距离,m

α——茎倒伏时折断处下方茎秆偏移垂直地表角度,(°)

β——茎倒伏角,(°)

Fx——水平方向分力,N

Fy——垂直方向分力,N

其中FXA、FYA、MA等效作用于茎秆折断处,式(1)~(3)化简可得

FXA=F

(4)

(5)

(6)

当α=β或α>β时,可看作玉米茎秆发生根倒伏。

1.2 根倒伏模型

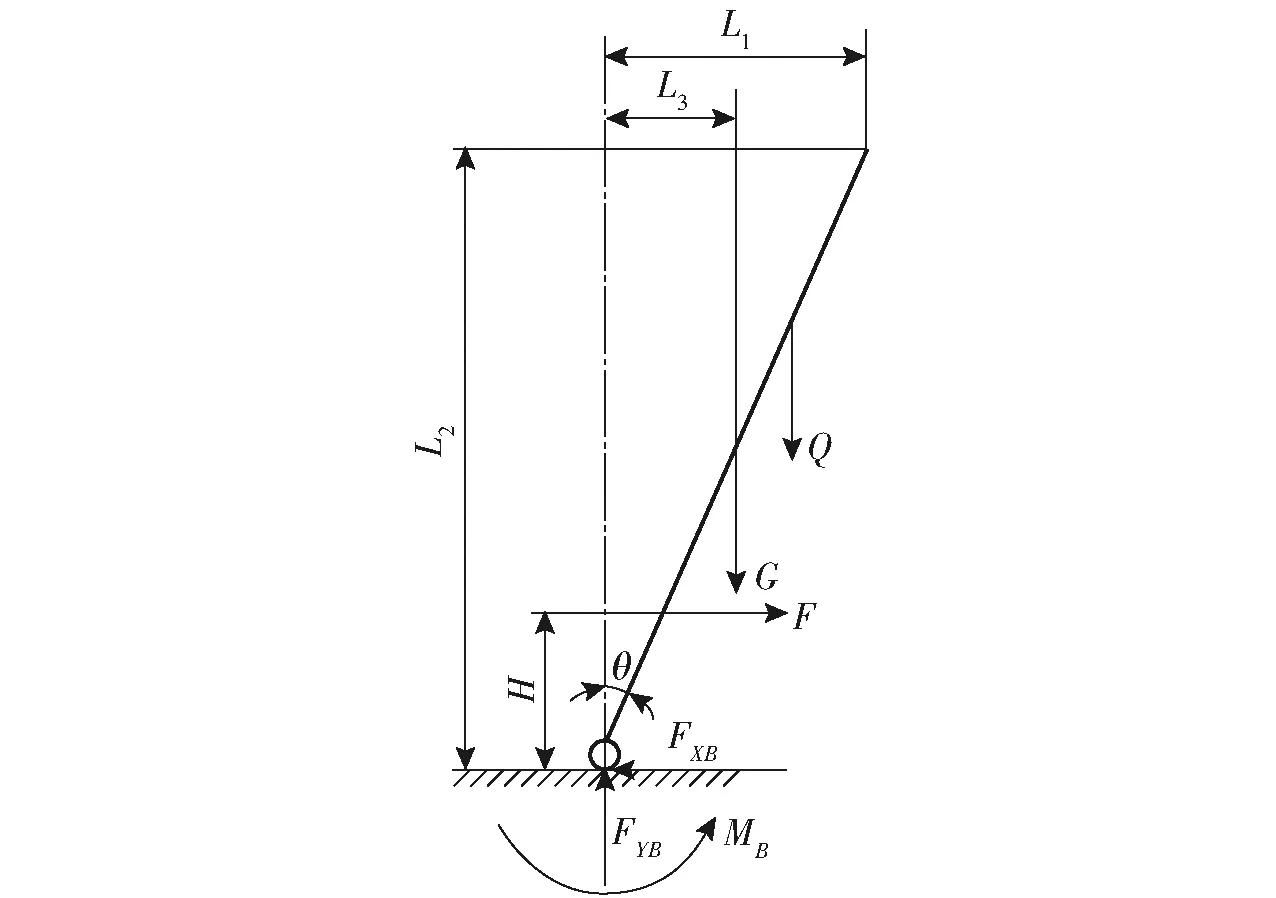

图3为玉米根倒伏受力分析图。

图3 玉米根倒伏受力分析Fig.3 Analysis of root lodging force of maize

临界状态的平衡方程为

∑Fx=F-FXB=0

(7)

(8)

(9)

式中FXB——根倒伏时土壤对根系水平方向作用力,N

FYB——根倒伏时土壤对根系垂直方向作用力,N

MB——根倒伏时土壤对根系的力矩,N·m

θ——根倒伏角,(°)

其中FXB、FYB、MB等效作用于根倒伏点,式(7)~(9)化简可得

FXB=F

(10)

(11)

(12)

由倒伏模型得出Q、G、L2、L3均与植株自身的生理特性相关。外力F的不同,会导致FXA、FXB和MA、MB的不同,进而导致倒伏强度的差异。因此根据不同植株倒伏时所能承受的最大抗推力矩或最大抗拉力来衡量玉米植株的抗倒能力具有理论性依据,且最大抗推力矩或最大抗拉力可同时适用于根倒伏与茎倒伏两种状态下的玉米植株抗倒能力的衡量。

2 硬件结构和工作原理

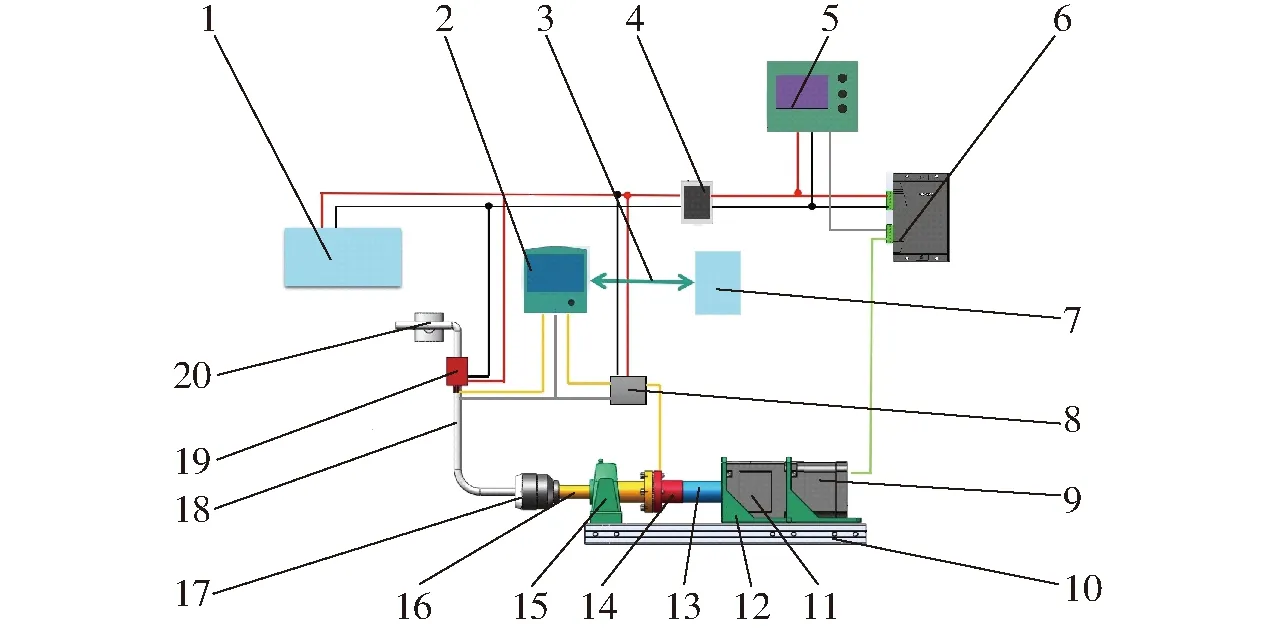

2.1 总体结构

玉米植株抗倒性测量装置总体结构如图4所示,主要包括支撑架、驱动装置、旋转推动装置、数据采集显示系统及移动锂电池等。测量装置由电机驱动工作,提供匀速外力F推动玉米茎秆,测量速度及测量高度可调节,且同时适用于玉米植株根倒伏与茎倒伏两种状态。

图4 测量装置总体结构图Fig.4 General structure drawing of measuring device1.移动锂电池 2.数据采集显示仪 3.蓝牙 4.电源转换器 5.控制器 6.电机驱动器 7.上位机 8.变送器 9.步进电机 10.支撑架 11.行星减速机 12.支架 13.联轴器 14.扭矩传感器 15.非调心轴承座 16.连接轴 17.夹头 18.折弯臂 19.倾角传感器 20.夹持部件

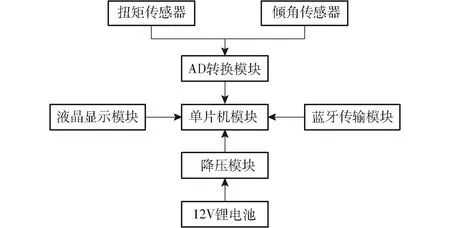

数据采集显示系统作为装置的核心部分,主要包括:扭矩传感器、倾角传感器、数据采集显示仪,数据采集系统结构功能图如图5所示。

图5 数据采集系统结构功能图Fig.5 Structure and function diagram of data acquisition system

利用扭矩传感器检测推力矩,利用倾角传感器精确地检测推倒玉米植株过程中角度变化情况,利用数据采集显示仪接收传感器传来的电信号并将其转化为相应的力矩和角度。数据采集显示仪包括单片机模块、AD转换模块、液晶显示模块、蓝牙传输模块等。

驱动装置由步进电机、减速机和控制器构成,用于匀速推倒茎秆。旋转推动装置包括夹头、折弯臂和夹持部件,将电机输出的扭矩传递给折弯臂,进而推动茎秆,同时折弯臂和夹持部件的设计,使测量时接触面始终垂直于茎秆轴向,能够实时保持垂直状态进行测量。扭矩传感器与连接轴通过联轴器相连接,倾角传感器安装在折弯臂上。

2.2 旋转推动装置

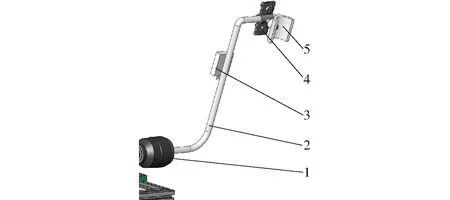

旋转推动装置三维模型如图6所示。夹头用于稳定地夹住折弯臂,同时传递扭矩。夹头一端通过夹爪夹住折弯臂,确保茎秆偏移角与折弯臂旋转角一致,避免发生松动,另一端通过螺纹与连接轴连接。夹持部件由夹持单元和管子夹构成,用于夹持玉米茎秆,防止测量时滑脱,管子夹一端夹住折弯臂,一端与夹持单元通过螺纹固定。

图6 旋转推动装置三维模型Fig.6 3D model of rotary propulsion device1.夹头 2.折弯臂 3.倾角传感器 4.管子夹 5.夹持单元

玉米植株抗倒性测量装置工作时,夹头与折弯臂间产生摩擦力,为便于建立折弯臂受力模型,对夹头与折弯臂进行简化,受力分析如图7所示。

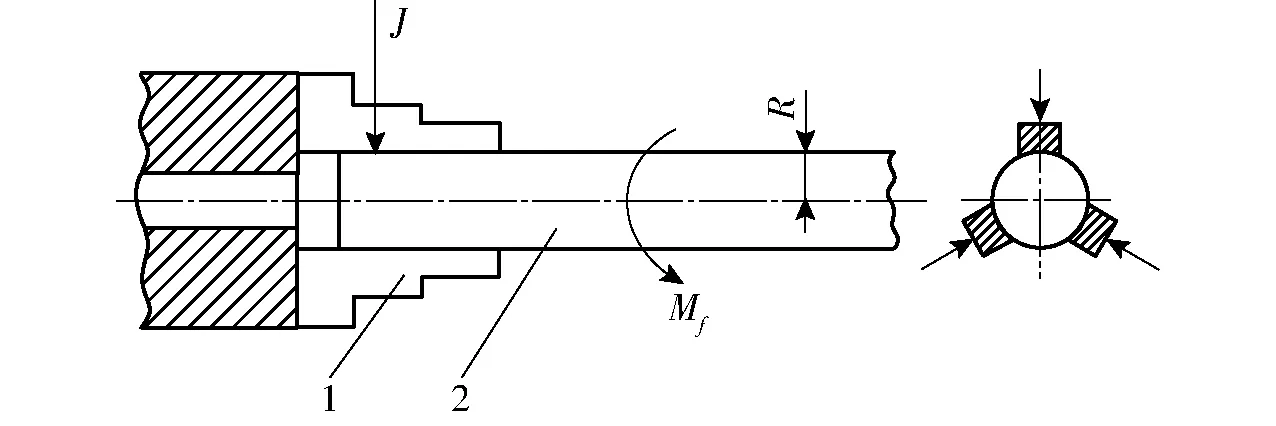

图7 折弯臂外圆柱面受力分析简图Fig.7 Force analysis diagram of cylindrical surface of bending arm1.夹头 2.折弯臂

图7中夹头为三爪型夹头,3个夹爪施加的夹紧力均等于J,R为折弯臂半径,R=0.06 m,Mf为装置工作过程中折弯臂推动玉米茎秆时产生的阻力矩,最大力矩小于等于30 N·m[10]。折弯臂打滑临界状态受力公式为

Tf=3FfR

(13)

Ff=Jf

(14)

Tf=Mf

(15)

联立式(13)~(15)可得

(16)

式中f——夹爪与折弯臂间的摩擦因数

Ff——单个夹爪产生的摩擦力,N

Tf——夹头与折弯臂之间的摩擦力矩,N·m

由于折弯臂与夹头之间的摩擦为不锈钢与金属静摩擦,取f=0.3,将数值代入式(16)计算得出J=555 N,而夹爪夹紧力可达4 900 N[17],因此工作过程中,折弯臂与夹头之间不会出现滑转现象。

此外,由于折弯臂为圆柱形,被夹头夹持时为圆面摩擦,若使用时间较长,受腐蚀、老化等因素的影响,有折弯臂打滑的可能。因此在设计过程中,将折弯臂与夹头连接部分用机床磨出平面,将圆面摩擦变为平面摩擦,使折弯臂不会出现滑转现象。

2.3 工作流程

进行测量工作时,打开电源,通过控制器调节电机转速,打开手机上位机软件,连接设备,驱动电机,旋转推动装置推动玉米茎秆并匀速施力。扭矩传感器和倾角传感器检测到的信号经单片机处理后实时显示在液晶显示屏上,同时经蓝牙模块传输到手机APP中,显示推力矩-角度动态曲线。当加载力矩减小为0后停止测量,上位机软件动态绘制扭矩-角度变化曲线,存储数据。

3 软件设计

3.1 数据采集

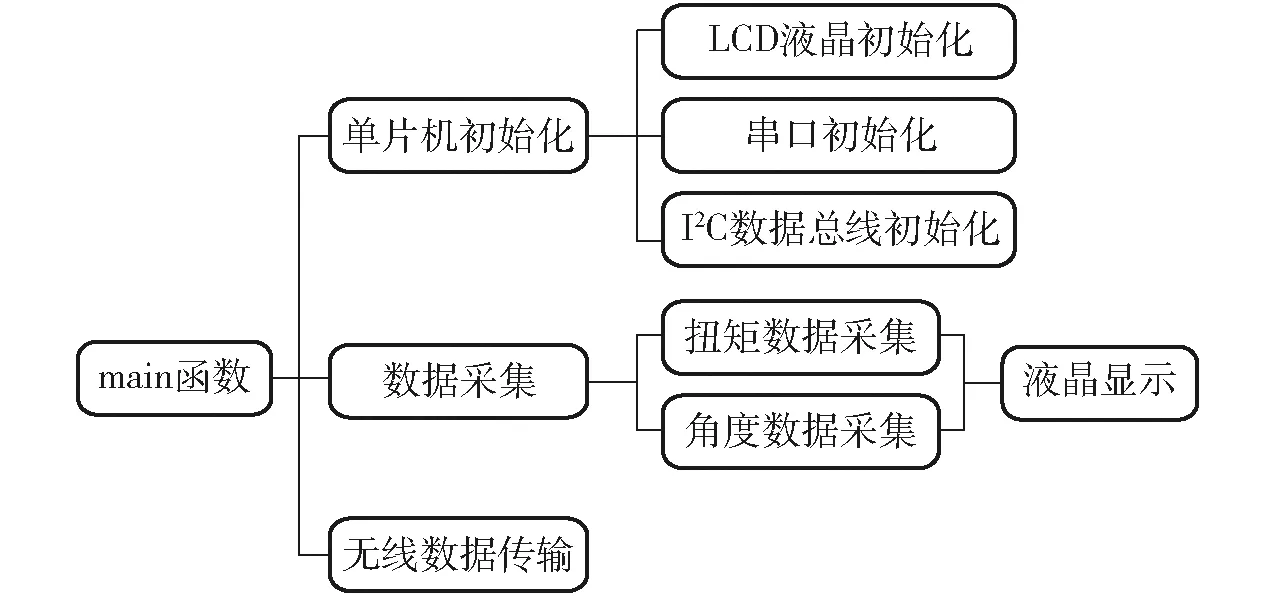

根据数据采集显示仪的功能需求,将软件控制部分设计为3个模块:单片机初始化模块、数据采集模块和无线数据传输模块,其程序流程如图8所示。

图8 数据采集显示仪结构图Fig.8 Program flow chart of data acquisition instrument

玉米植株抗倒性测量装置工作时,根据所设计的程序,单片机对各模块进行初始化(LCD液晶初始化、串口初始化、I2C数据总线初始化),上位机发送信号启动A/D转换命令,进行扭矩与角度数据的采集,同时液晶显示屏实时显示扭矩与角度的数据,最后单片机将数据无线传输给上位机软件。

3.1.1扭矩信号采集

扭矩传感器输出的毫伏级模拟信号通过变压器放大为0~5 V电压输出。后经AD转换芯片转换为数字信号并传输到单片机进行处理。

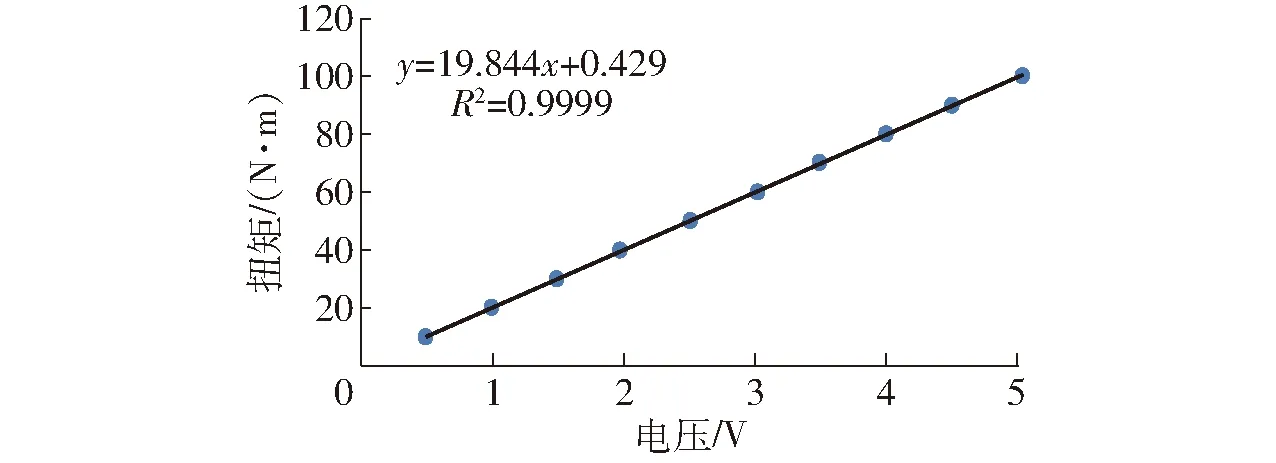

对于数模转换之后的数据进行标定,通过施加不同力矩,记录所对应的不同的电压值,得到扭矩与输出电压的关系如图9所示。

图9 扭矩标定关系曲线Fig.9 Relationship curve of torque calibration

扭矩传感器的输出电压与实际扭矩关系为

y1=19.844x1+0.429

(17)

式中y1——标定后的扭矩,N·m

x1——实际得到的电压,V

3.1.2角度信号采集

在玉米茎秆倒伏测量过程中,茎秆以一定速度倒伏,速度较慢,没有产生加速度,因此选用静态单轴倾角传感器。倾角传感器输出的信号经数模转换之后通过I2C数据总线传输到单片机进行处理。利用计算机串口和波特率调试标定软件对倾角传感器进行调试和标定。使用万用表测量不同倾角下输出的实际电压值。倾角传感器标定过程如图10a所示,实际倾角与输出电压关系曲线如图10b所示。

图10 倾角传感器标定Fig.10 Calibrations of inclination sensor

倾角传感器输出电压和测量角度关系为

y2=35.511x2-89.451

(18)

式中y2——实际测量角度,(°)

x2——传感器输出电压,V

3.2 上位机软件

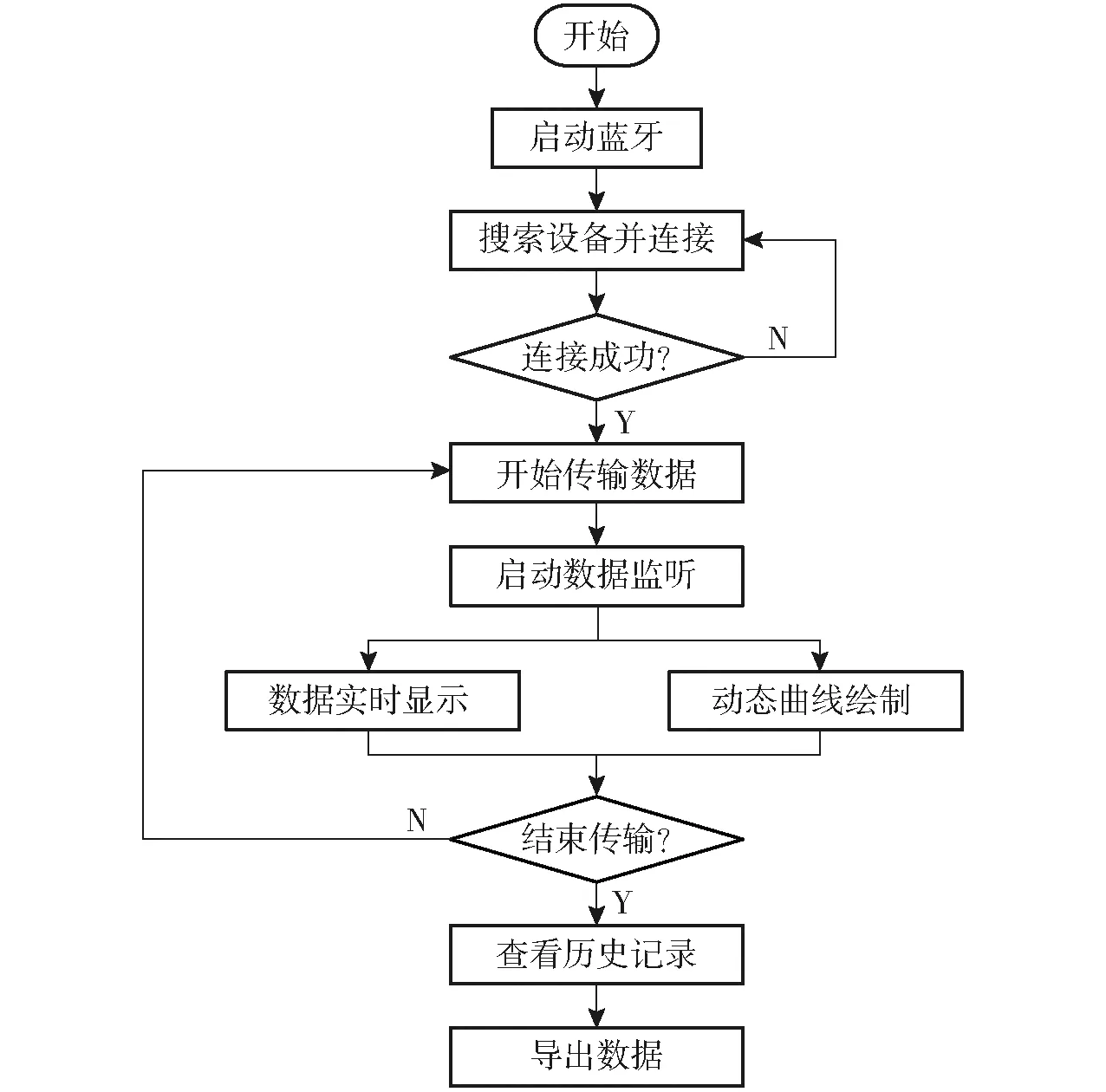

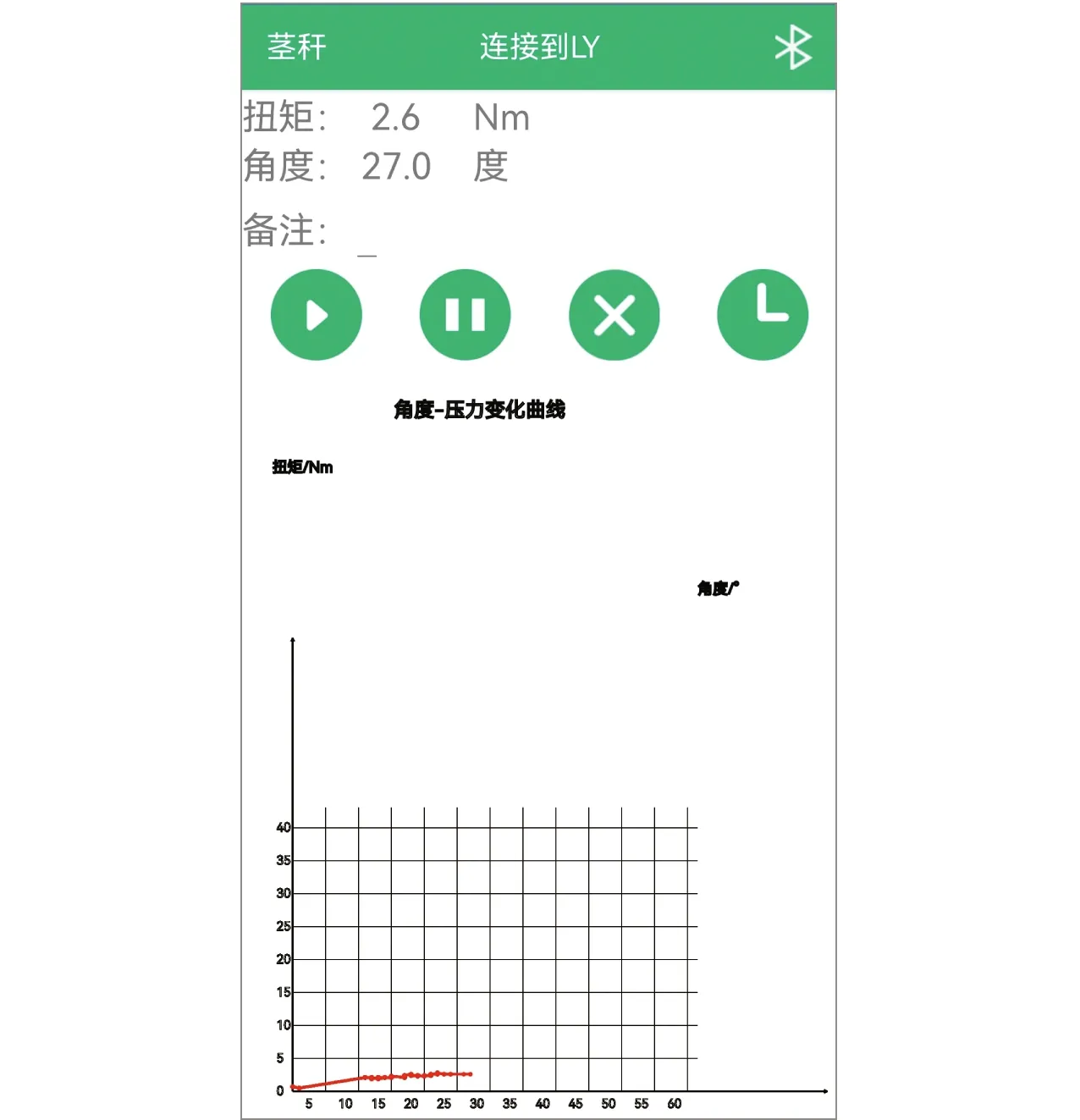

基于Android平台开发了上位机软件[18-19],主要实现Android蓝牙数据通信、主界面数据实时显示、动态曲线绘制以及历史数据的查询和导出,能够实时观测和便捷获得测量的数据。软件流程如图11所示,上位机软件界面如图12所示。

图11 上位机软件流程图Fig.11 Upper computer software flow chart

图12 上位机软件界面Fig.12 Upper computer software interface

装置工作时启动蓝牙,设备被搜索功能找到后与服务器建立上位机与客户端数据采集显示仪的蓝牙连接。连接成功后,设备之间进行数据的传输共享,在显示屏上进行数据显示与动态曲线的绘制。数据采集完成后,可以对上位机软件的历史数据进行查看和导出,在支持的PC端用Excel方式打开,方便后续进一步分析。

4 试验设计与结果分析

4.1 角度精确性试验

4.1.1试验目的

进行田间试验前,应校核装置检测结果的精确性,即装置的重复测试精度应满足检测要求。

4.1.2试验方法

2019年9月,在中国农业大学西校区试验基地,以检测角度与实际角度偏差为试验指标,以自制装置输出角为试验因素进行测量角度精确性试验。在田间通过控制器控制装置旋转,每株玉米测量10°、20°、30°共3个角度,每组测试重复10次。记录自制装置检测的角度与数显角度尺量取的角度。

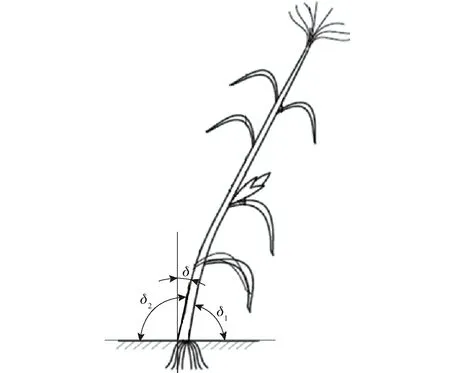

其中误差消除采用抵消法,消除误差示意图如图13所示,采用数显角度尺进行倒伏角的测量。采用上述测量方法可抵消人工操作误差或仪器误差。实际角度计算过程为

(19)

式中δ——实际竖直倒伏角,(°)

δ1——玉米茎秆倒伏角第1次测量值,0°<δ1<90°

δ2——第1次测量对侧位置测量值,90°<δ2<180°

图13 实际角度测量误差消除示意图Fig.13 Schematic of actual angle measurement error elimination

4.1.3结果与分析

以自制装置输出时所测得的实际角度与偏差结果如表1所示。

表1 自制装置检测角度与实际角度对比结果Tab.1 Comparison between detection angle of self-made device and actual angle

试验结果表明,在检测角度均值为70°和30°时,自制装置检测角度与实际角度的实际偏差不超过1°,相对误差约为3%,可满足检测系统检测角度测量的要求[20],即所设计装置测量准确可靠,可以对抗倒性指标进行田间试验。其中,检测角度小于10°时的测量误差较大的原因为,传感器的安装稳定性及施力角度会产生检测结果的滞后现象。因此在实际田间试验之前应对传感器进行固定。同时在施力过程中保证施力方向与茎秆轴线方向呈90°夹角,使旋转推动装置实时保持垂直状态进行测量。

4.2 加载速度稳定性验证试验

4.2.1试验目的

进行田间试验前,通过对装置旋转与人工旋转加载速度稳定性的对比,实现所设计装置加载速度稳定性的验证。

4.2.2试验方法

(1)无负载试验

以转动角度随时间变化平稳性为试验指标,进行装置旋转和人工旋转对比试验。无负载试验,即不对玉米茎秆进行作用时,自制装置与手持旋转推动装置分别转动50°,测试重复3次。角度采集频率为10 Hz。

(2)有负载试验

2019年9月,在中国农业大学西校区试验基地,利用装置和人工分别对随机选取的6株茎秆直径相似、穗高一致的植株进行推动测量,角度采集频率为10 Hz,记录测量角度,并绘制角度-时间关系曲线。

4.2.3结果与分析

(1)无负载试验

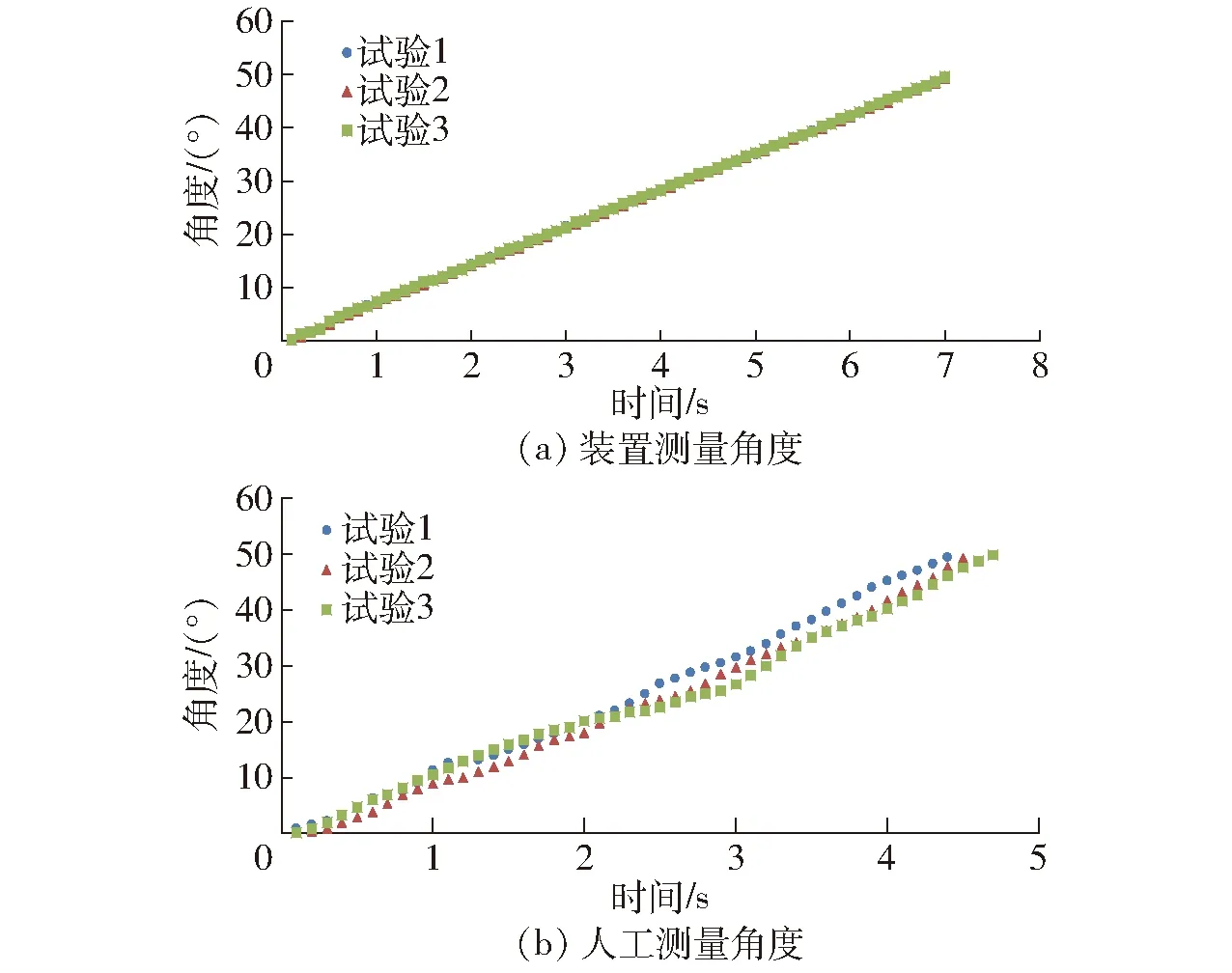

装置工作时测得的角度与时间关系如图14a所示,人工测得的角度与时间关系如图14b所示。

图14 无负载试验结果Fig.14 No-load test results

(2)有负载试验

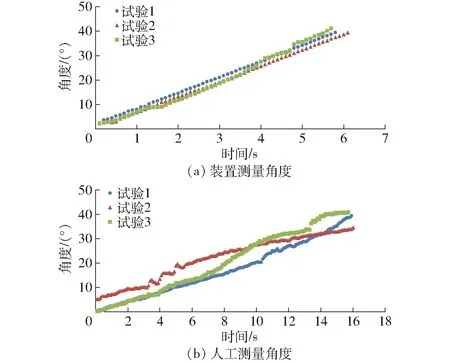

装置推动玉米茎秆时测得的角度与时间关系如图15a所示,采用人工推动玉米茎秆进行测量时测得的角度与时间关系如图15b所示。

图15 有负载试验结果Fig.15 Load test results

由图14可知,当无负载时,所设计装置测量转动角度较人工测量更平稳,且进行重复试验时,所设计装置测得的数据波动小,而人工手持旋转推动装置由于推力不均匀造成测量数据波动较大。由图15可知,当有负载时,所设计装置测得的角度虽有一定波动,但在可接受范围内,而人工测量转动角度时由于随着负载逐渐增加人工推力波动明显变大,使测量数据波动显著变大。因此,无论有无负载,玉米植株抗倒性测量装置较人工手持装置加载速度更稳定,测量精度更高。

4.3 田间试验

4.3.1试验目的

由角度精确性试验和加速度稳定性验证试验可知,装置运转平稳,测量准确。为验证所设计测量装置工作的有效性以及探究衡量玉米茎秆抗倒性最佳指标,利用自制装置开展了田间试验。

4.3.2试验设计

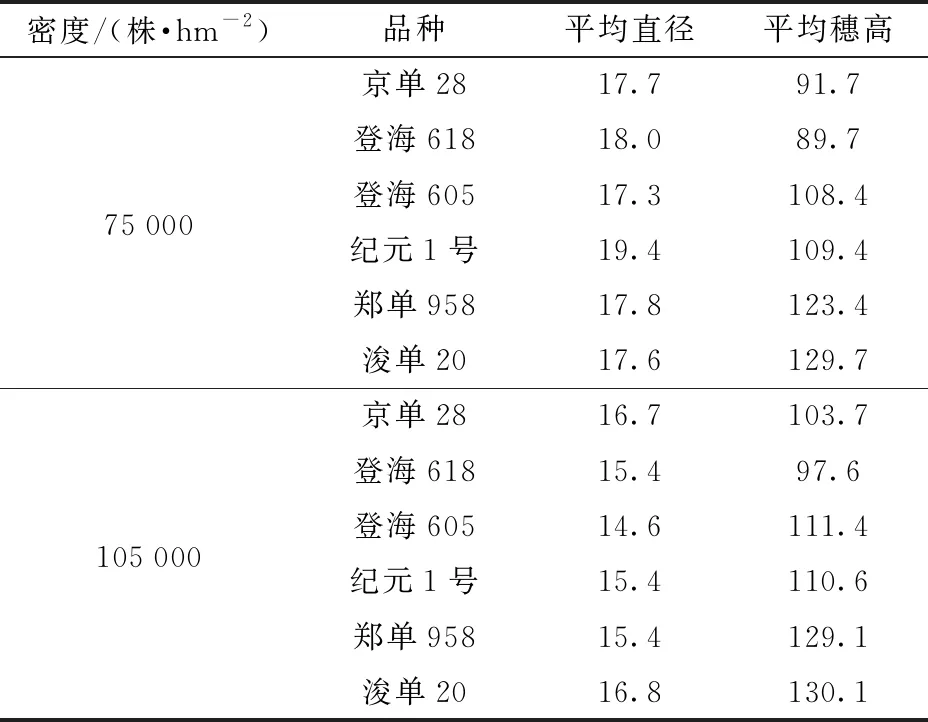

2019年10月初,在中国农业大学吴桥实验站使用设计的玉米植株抗倒性测量装置进行了田间试验,装置加载速度为0.2 r/min[21-23]。试验玉米分为75 000株/hm2与105 000株/hm22个密度,玉米植株的物理特性如表2所示。

表2 不同品种和密度下玉米植株平均直径和穗高Tab.2 Mean diameter and ear height of maize plants under different varieties and densities cm

4.3.3试验过程与方法

对植株分别施加推力和拉力,并以最大抗推力矩和最大抗拉力为指标进行田间试验,试验测定项目包括测定茎秆最大拉力以及垂直推力矩下的茎秆弯曲强度。为保证测量时试验材料的一致性,排除玉米植株本身的生理特性对测量结果的干扰,每个小区随机选5株茎秆直径相似、穗高一致的植株进行测量,总共有2个小区,即进行10次重复试验,并调查选取玉米品种的田间倒伏率。

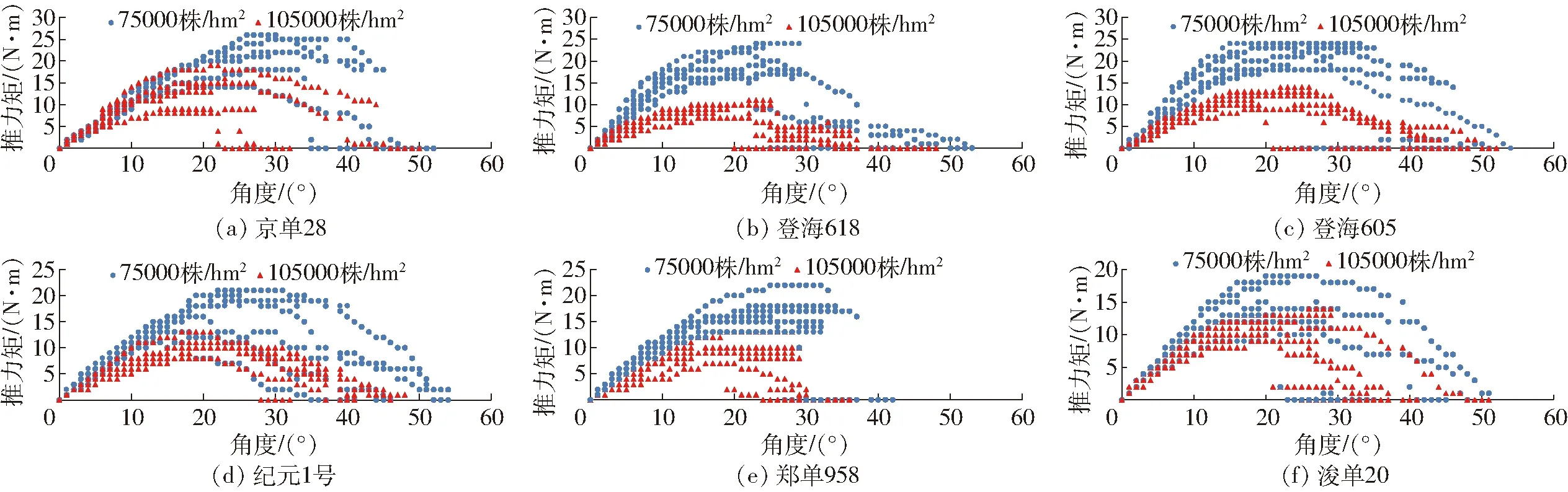

图18 不同品种和密度下玉米推力矩与角度变化关系图Fig.18 Relationships between thrust and angle change of corn under different varieties and densities

参考目前以抗拉力作为玉米抗倒性指标的方法[21,24],茎秆最大抗拉力测定方法为:考虑不同品种、密度、植株间穗高差异以及重心的影响,量取玉米穗下45 cm[25]处做记录,用拉力计垂直于茎秆拉至折断,读取最大力值,使用拉力计垂直拉茎秆的试验过程如图16所示。

茎秆弯曲强度的测定方法为:采用玉米植株抗倒性测量装置,通过更换不同高度的折弯臂,在穗下45 cm处测定从垂直到倒伏的推力矩及倾角变化,以玉米根断或茎折断作为玉米倒伏判断依据。

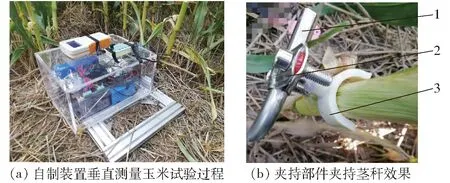

使用自制装置垂直测量推动玉米倒伏的试验过程,如图17a所示。夹持部件夹持茎秆效果如图17b所示,夹持单元可保证装置施力方向与茎秆轴向始终保持垂直。

图16 拉力计垂直拉玉米试验过程Fig.16 Test process of vertical pulling corn with tension meter

图17 自制装置工作过程Fig.17 Working process of self-made device1.折弯臂 2.管子夹 3.夹持单元

4.3.4试验结果与分析

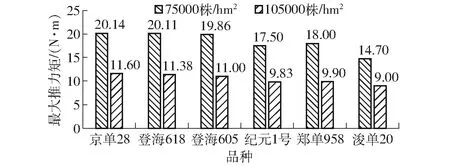

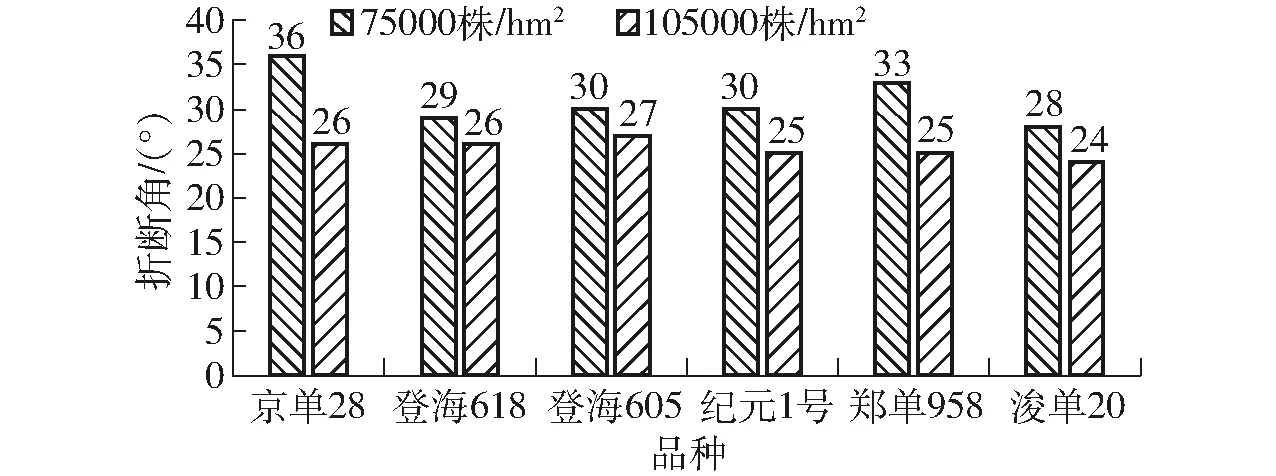

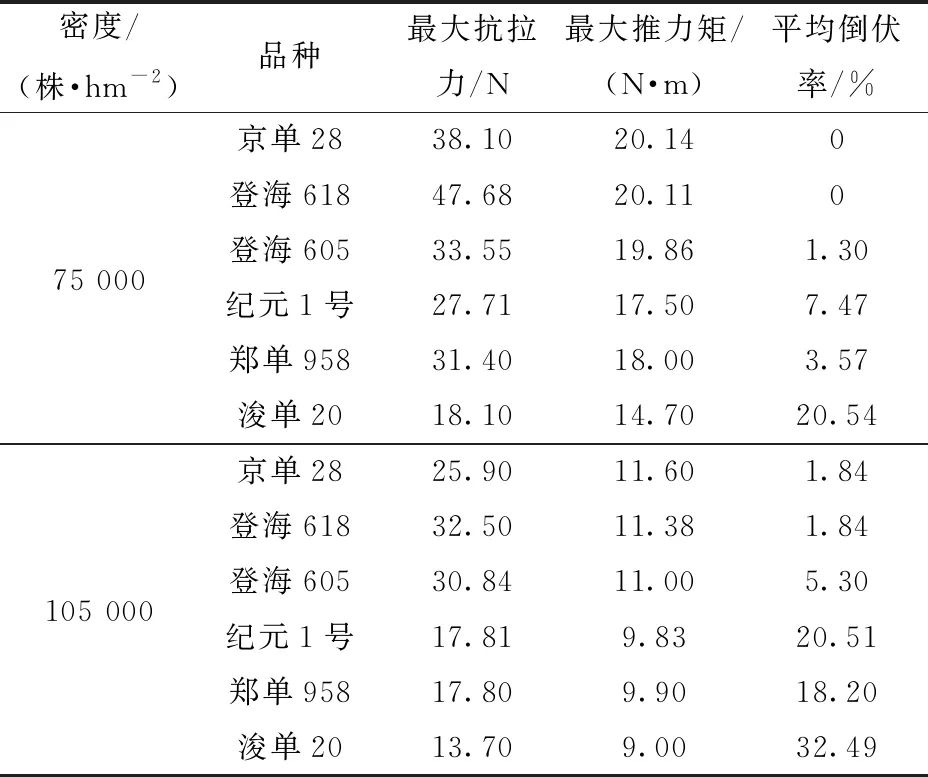

使用自制装置将采集到的样本数据通过上位机软件导出Excel表格,并对数据进行分析,对2个密度下6个品种的折断角和最大折断推力矩进行统计,所得数据如图18所示,将不同密度和品种下玉米的平均折断角及最大推力矩进行分析,得到的数据如图19、20所示。将不同密度下6个品种的最大抗推力矩、最大抗拉力与田间实际倒伏率进行对比,结果如表3所示。

图19 不同品种和密度下玉米最大推力矩Fig.19 Maximum pushing moment of corn under different varieties and densities

图20 不同品种和密度下玉米折断角Fig.20 Breaking angle of corn under different varieties and densities

表3 不同品种和密度下玉米最大推力矩、抗拉力与 平均倒伏率Tab.3 Maximum pushing moment, pulling force and average lodging rate of corn under different varieties and densities

(1)装置检测结果差异性分析

由图18可得,不同品种下的推力矩达到最大值后变化趋势不同,京单28和郑单958在推力矩达到最大值后,绝大部分迅速减小到0,而登海618、登海605、纪元1号和浚单20在推力矩达到峰值后缓慢减小。

通过图19、20可知,随着密度的增加,6个玉米品种的折断角和推力矩均减小。

在试验过程中观察到一般折断推力矩达到最大后缓慢减小,玉米的根会断,而折断推力矩从最大很快减到0时,一般玉米会连根拔起,因此推测这种变化可能和玉米根系的锚固强度有关。

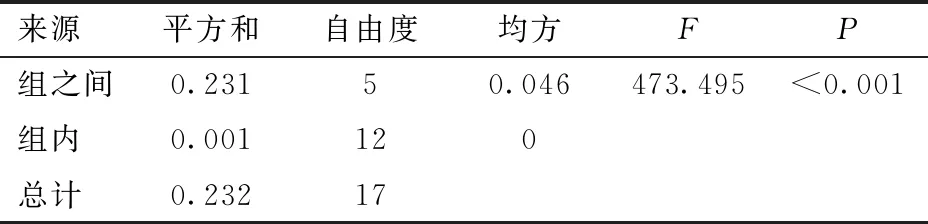

为验证装置检测不同玉米品种时工作的有效性,即不同样本间抗倒性检测结果的差异性显著才能满足检测要求,分别对表3中不同品种下的植株倒伏率进行了方差分析。方差分析数据如表4、5所示。

表4 75 000株/hm2下不同玉米品种倒伏率显著性 差异分析Tab.4 Analysis of significant difference in lodging rate of different corn varieties under 75 000 plants/hm2

表5 105 000株/hm2下不同玉米品种倒伏率 显著性差异分析Tab.5 Analysis of significant difference in lodging rate of different corn varieties under 105 000 plants/hm2

由方差分析结果可知,不同玉米品种的抗倒性具有显著性差异,同时装置对选取的6个品种抗倒能力以及2个种植密度下抗倒能力的测量结果与农学玉米专家研究一致[26-30],即玉米品种抗倒能力由强到弱依次为:京单28、登海618、登海605、纪元1号、郑单958、浚单20,且105 000株/hm2密度下玉米倒伏率大于75 000株/hm2密度下相应值。验证了该装置可以有效区分不同抗倒性的玉米品种。

(2)衡量抗倒特性指标

由表3可知,在密度为75 000株/hm2时,当最大抗推力矩大于18 N·m时,玉米倒伏率小于5%,当最大抗推力矩小于15 N·m时,玉米倒伏率大于20%。在密度为105 000株/hm2时,当最大抗推力矩大于11 N·m时,玉米倒伏率小于5%,当最大抗推力矩小于10 N·m时,玉米倒伏率大于18%。在密度为75 000株/hm2时,当平均最大抗拉力大于30 N时,玉米倒伏率小于5%,当最大抗拉力小于20 N时,玉米植株倒伏率大于20%。在密度为105 000株/hm2时,当平均最大抗拉力大于25 N时,玉米植株倒伏率小于5%,当最大抗拉力小于17 N时,玉米倒伏率大于20%。

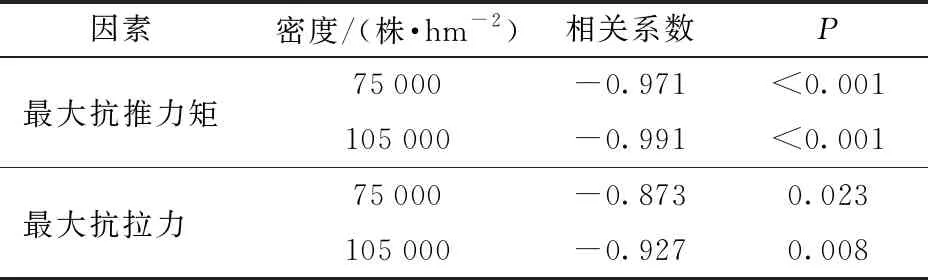

为获得衡量玉米茎秆抗倒性的最佳指标,运用SPSS软件对试验结果进行了相关性分析,通过计算得出不同密度下最大抗推力矩、最大抗拉力与倒伏率间的相关系数。相关性分析数据如表6所示。

表6 相关性分析Tab.6 Correlation analysis

由表6可知,玉米植株的最大抗推力矩、最大抗拉力与倒伏率之间存在着较为明显的负相关性,即玉米植株的最大抗推力矩、最大抗拉力越大,其倒伏发生的概率就越低。由表6可知,在75 000株/hm2和105 000株/hm2的密度下,玉米植株的最大抗推力矩与倒伏率的相关系数分别为-0.971、-0.991,呈极高相关性,同时对比试验中,75 000株/hm2和105 000株/hm2的密度下,玉米植株的最大抗拉力与倒伏率的相关系数分别为-0.873、-0.927,呈高度相关。其中,高密度田块由于阳光水分不足,植株倒伏率高于低密度田块,故种植密度越大,与倒伏率的相关系数越高。

由相关性分析结果可知,最大抗推力矩与实际倒伏率的相关性大于最大抗拉力与倒伏的相关性。因此可将最大抗推力矩作为衡量抗倒性的力学指标。在田间测量试验过程中,也表明所设计的仪器测量精确、操作简便。装置的夹持部件直径为30 mm,因此也可用于直径为10~30 mm的茎秆抗倒伏性的测量。

其中,所设计电动装置最大抗推力矩与倒伏率之间模型的相关系数大于手持装置的相关系数[13],进一步验证了装置的精确性。

4.4 装置可靠性验证试验

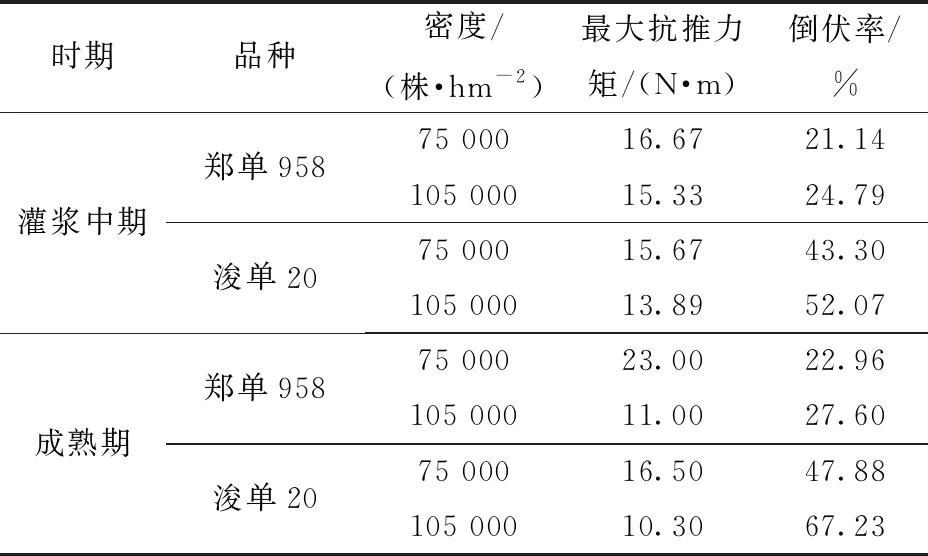

通过田间试验可知,选用最大抗推力矩作为玉米品种抗倒性指标较最大抗拉力更优。2020年,为验证不同含水率下测量装置的可靠性,以不同时期的玉米植株为试验因素,选取与田间试验不同的地块,以植株最大抗推力矩为试验指标进行了玉米植株抗倒性测量装置可靠性验证试验。

试验玉米选取郑单958与浚单20,密度为75 000株/hm2与105 000株/hm2。采用抗倒性测量装置分别测量植株在灌浆中期与成熟期时的最大抗推力矩,并统计倒伏率。

为保证试验材料的一致性,排除玉米植株本身的生理特性对测量结果的干扰,每个小区随机选5株茎秆直径相似、穗高一致的植株进行测量,共有2个小区,即进行10次重复试验。测量结果如表7所示。

表7 不同时期的玉米植株倒伏率Tab.7 Lodging rate of corn plants in different periods

由表7可知,在灌浆中期与成熟期,郑单958的最大抗推力矩均大于浚单20,且75 000株/hm2下植株的最大抗推力矩大于105 000株/hm2下相应值。即品种郑单958抗倒性优于浚单20,且75 000株/hm2密度下的植株抗倒性优于105 000株/hm2密度下抗倒性,测量结果与农学玉米专家研究一致[26]。验证了玉米植株抗倒性测量装置的可靠性。由于装置可靠性验证试验与田间试验时期、地块、管理水平的不同,表6与表7中数据出现差异,属于正常波动。

5 结论

(1)选用扭矩传感器、倾角传感器为检测设备,搭建了以单片机为核心的数据采集系统,可实现数据的采集转换和显示。通过蓝牙与上位机软件进行通信可完成数据的传输,并实时显示推力矩、角度和扭矩-角度变化曲线。

(2)施力方向与茎秆轴向呈90°作业时,该装置检测角度与实际角度的偏差为1°,可满足检测系统检测角度测量的要求。对装置工作的加载速度稳定性进行了验证,由角度-时间关系曲线得知,装置加载速度平稳。

(3)利用自制装置在玉米穗下45 cm处测量倒伏最大推力矩的过程中,随着密度的增加,6个品种的折断推力矩和折断角均减小。对于不同的玉米品种,装置测得植株的抗倒性差异显著,且结果与现有研究结论一致。

(4)田间试验表明,玉米植株最大抗推力矩与倒伏率之间存在着较为明显负相关性。两个种植密度下,最大抗推力矩与倒伏率间相关系数均大于最大抗拉力,即选用最大抗推力矩为指标,相关性区分较大。在田间试验基础上利用最大抗推力矩为评价抗倒性指标进一步开展装置可靠性验证试验,对不同时期的玉米植株进行了抗倒性测量,装置测得不同时期的植株抗倒性均与现有研究结论一致。以上试验验证了玉米植株抗倒性测量装置的可靠性,且表明最大抗推力矩可作为不同品种抗倒性评价依据。