基于模板技术的男西服后侧缝缝制工艺创新设计

赵永刚 雷雪婷

江西服装学院 服装工程学院(中国)

现代男式西服经过近2个世纪的发展,已演变为现今的简约结构,更具有适体性,可满足现代男性对西服类服装款式时尚、穿着便捷、百搭经典的要求,以及不同应用场合的个性化穿着需求。随着时代的发展,智能制造技术迅猛发展,目前已实现了服装供应链在生产加工过程中的“数字化”“快返性”和“灵活性”。为提升服装企业的整体竞争力,服装模板技术的应用必不可少。对服装模板进行创新设计,以通过模板技术简化服装制作工艺、降低工艺难度、提高生产效率与效益。本文在分析男西服传统工艺的基础上,基于模板技术对男西服后侧缝的缝制工艺进行创新设计。研究旨在推动模板创新技术在企业的应用,帮助企业解决西服后侧缝缝制过程中易出现的侧腰斜缕、腰位错位,以及对操作人员技艺要求高等问题,进而提升男西服产品质量,提高企业的生产效率。

1 传统男西服后侧缝制作工艺

传统男西服的侧缝缝制是西服制作工艺中的重要环节,也是体现西服合体性的重要工艺步骤。通过运用省道、分割线等结构形式及归、拔等熨烫工艺形式制作立体状的服装,可消除平面织物覆合于人体曲面上引起的不合体现象[1]。前身、刀背衣片的拼接缝又称刀背缝,其作用主要是塑造人体胸部的凸起和中腰的凹进[2],以塑造人体的线条感。后侧缝的缝制极其重要,但在传统的后侧缝缝制过程中,容易出现下述几方面问题。

——侧腰容易出现斜缕。因侧腰缝制过程中易出现侧腰斜缕、腰位错位等技术问题,对人工归、拔的技术要求高,操作人员若缺乏丰富的技术经验很难做好,甚至会出现适得其反的效果[3]。并且因布料材质因素,在操作上易出现受力不均、打刀口未对齐等现象,侧腰缝制时易出现残次品。

——缝制手法不一易造成腰位的错位。有些操作人员在缝制时习惯于采用锥子推着裁片辑线,有些操作人员则习惯于用手直接推着裁片辑线,缝制手法不一,用力通常也不均匀,易产生腰位的错位等缝制问题。

——对操作人员技艺要求高。由于需要对刀口,故缝纫手法不一、用力不均匀,以及打刀口数量不同等前期制作准备方面的原因,易导致操作人员制作的成品质量良莠不齐。

2 男西服后侧缝工艺模板的创新设计

外部廓形是描述服装特征的重要因素,决定服装造型的主要特征。服装的外部廓形制约着服装细部结构的变化;而细部结构则是构成服装款式的重要内容[4]。传统手工缝制的西装因细节繁多、耗时长而价格高昂,现多以高级定制的形式存在。自亨利福特公司创造出流水线作业后,企业的生产效率不断提高、产量不断扩大。生产流水线在应用过程中不断完善,现如今,男西服也多采用工业化的流水线生产。服装制造行业的总体发展趋势是从传统的流水线生产向现代智能化制造方向转变。服装模板技术是目前服装生产领域最先进的工艺之一,能将复杂的工序简单化、标准化,优化缝制工序,减少不必要的动作浪费,降低品质不良率,提升生产效率,提高产品品质与生产时间的稳定性[5]。

2.1 西服后侧缝模板机模板应用条件

在运用西服后侧缝模板机时, 需对两个裁片待缝合的布边进行整烫归拢, 使裁片的布边与西服后侧缝模板机模板的标识线重合且缝合的两个裁片完全重合, 以使两个裁片能完美缝合。这种西服后侧缝模板适宜缝合形态不稳定的织物,如羊毛织物、羊绒织物、棉织物等可以通过后期整烫来改变经纬向组织结构的织物。化学纤维结构稳定,因此化纤类织物难以通过后期整改处理而产生变形,不宜采用西服后侧缝模板机模板辅助缝纫。

2.2 西服后侧缝模板机模板的制作

后侧缝模板制作前,首先要确定制作模板的材料与版型样等因素。为确保西服后侧缝模板机模板各层都具备抗弯曲和防锈功能,并确保在放置第二块面料时能看清第一块面料的具体位置,同时在放置完面料后仍能观察到面料是否走位, 基于经济适用与环保的原则,本文选择聚氯乙烯(PVC)材质面板作为西服后侧缝模板机模板的底层、辅助层与盖板。面板板材的选择通常与底板相同,模板的长、宽、开槽位置也与底板一致[6]。模板上还需给出必要的标记线,黏贴背胶砂纸、背胶条、定位针、缝合引导标记等[7]。在试制模板的同时,融入合适的后侧缝缝制工艺步骤。在最后的产前成品试用环节,还需根据生产反馈对产品的不足之处加以改进。

男西服后侧缝底板模板示意图如图1所示。其中,金属握把便于自动缝纫机抓取模板;导条起到固定模板及金属握把的作用;棉条具有一定的厚度,用于辅助裁片的缝边与模板对齐;磁条与盖板的磁条位置相同,用于产生磁力作用以固定裁片;缝线槽起方便模板机操作及辅助缝纫的作用。

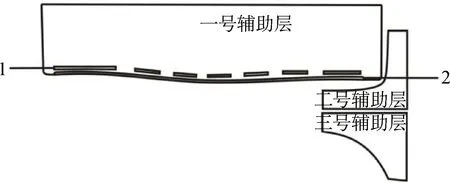

男西服后侧缝辅助层模板示意图如图2所示。其中,孔槽用于防止底板的棉条与辅助层之间产生空隙,进而影响缝线效果;马尾衬用于防止缝线过紧。

1——孔槽;2——马尾衬。

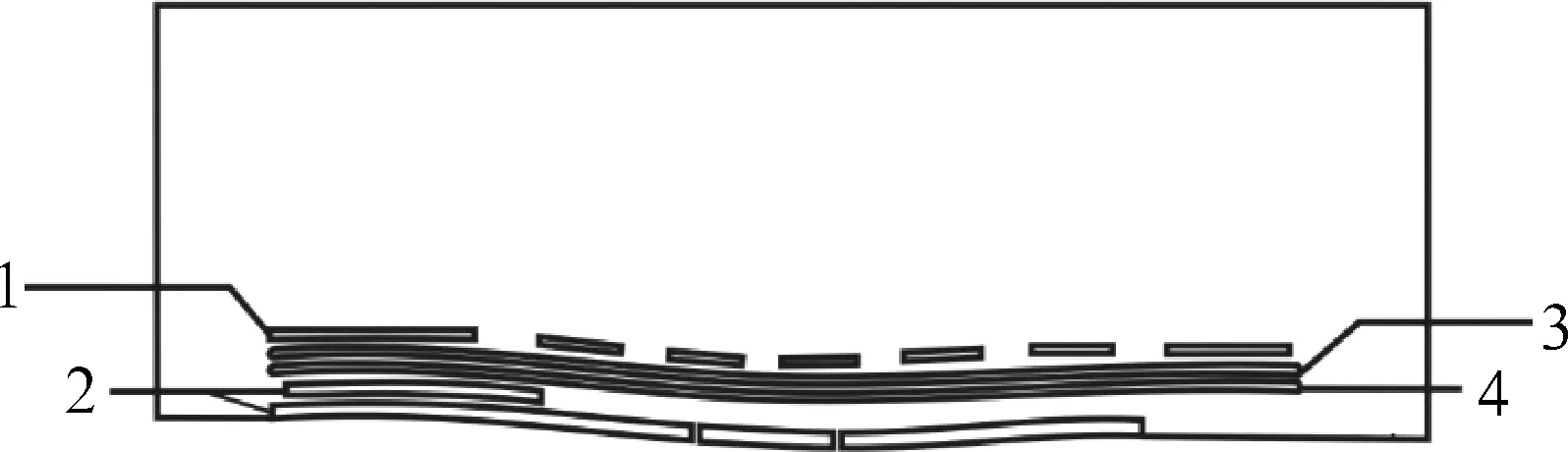

男西服后侧缝盖板模板示意图如图3所示。孔槽用于防止底板的棉条与辅助层之间产生空隙,影响缝线效果;磁条与底板的磁条位置相同,用于产生磁力作用以固定裁片;缝线槽起方便模板机操作及辅助缝纫的作用;标识线用于不同型号的裁片边缘对齐摆放。

1——孔槽;2——磁条;3——缝线槽;4——标识线。

3 男西服后侧缝模板应用方法

男西服后侧缝模板机模板的应用方法如下:首先,将已完成缝制的西服前片正面朝上,按模板指示的方向放置于底板上,使缝位与底板相应的辅助线对齐,压上辅助层模板;其次,将归拔定型的西服后片正面朝下,与底板上的第一片按相同方向放置,西服后片的缝位与底板的辅助线对齐,盖上盖板;最后,将男西服后侧缝模板的导轨端推向模板机,使导轨上的金属握把对准模板机相应位置,开启机器自动缝纫。

为方便操作人员辨别,可在模板的上方标明适用于服装的款号、尺码,左右各部位名称等信息[8]。

4 西服后侧缝模板的应用优势

利用自动化设备在模板材料上根据所需尺寸开槽,按照1∶1 的比例制作产品配采件模型,在服装生产过程中依据模型尺寸进行服装缝制,有利于提高产品的质量[9]。PVC材质西服后侧缝模板机模板采用可回收材料制作,顺应环保发展趋势。企业采用这种模板,在提高经济效益的同时,兼顾社会效益。应用西服后侧缝模板在工艺上主要具有下述优势。

——工序操作时间缩短。西服后侧缝模板机模板缩短了裁片缝合的时间,试验表明,传统西服后侧缝裁片缝合时间为71 s, 应用西服后侧缝模板机模板后,西服后侧缝裁片缝合时间缩短为58 s。

——工序操作流程更规范。西服后侧缝模板机模板的应用使缝制操作有了统一的步骤,更精准化、规范化,更具科学严谨性。

——对操作人员的操作要求降低。将缝制工艺模板技术应用在缝制服装的特定工序或零部件的车缝工艺上,可以使该工艺在不依赖操作人员熟练程度的条件下达到标准化要求,同时大幅提高生产效率[10],降低操作人员队伍建设的资金投入。

——企业应用效益提高。西服后侧缝模板机模板的应用,在提高了西服生产企业效率的同时,提升了西服产品的质量,降低了西服产品返工的概率与操作人员劳动时间占比,提升了西服的制作效率。

5 结语

本文以男西服制作中难度较大的后侧缝缝制工艺为例,在分析传统西服缝制工艺的基础上,对其后侧缝缝制工艺模板进行创新设计。针对传统缝制过程中男西服侧腰易出现斜缕、缝制手法不熟练易造成腰位错位,对操作人员技艺要求高等问题进行分析,并基于模板技术创新设计出男西服后侧缝缝制工艺模板。从社会效益来看,该模板采用可回收材料制作而成,环保可持续;从经济效益来看,模板技术降低了对操作人员技能的要求,使操作人员更易上手且操作更快,能够有效解决传统西服后侧缝缝制工艺中的技术难题,提高西服生产企业的经济效益。

- 国际纺织导报的其它文章

- 计算机图像技术在织物性能测试分析中的应用

- 服装结构设计中褶裥的应用及拓展