计算机图像技术在织物性能测试分析中的应用

张 潇 贺晓亚

1.共青科技职业学院(中国) 2.江西服装学院(中国)

芳纶按纤维分子结构的不同分为间位芳纶(芳纶1313,PMIA)与对位芳纶(芳纶1414,PPTA)。其中,对位芳纶是一种性能突出的高性能纤维,具有高强、高模的力学特性与耐高温、耐酸碱等物理特性,以及质量轻、成本相对较低的特点[1-3],这奠定了其在航空航天、军事器械与特种防护服等领域的应用基础[4-5]。近年来,基于对位芳纶纤维开发设计的防弹服装相继问世,极大地丰富了特种防护服装的种类,提高了防护服装的抗冲击效果,改善了防护性能[6-8]。采用对位芳纶织制防弹服装时,通常采用低捻长丝进行织造,从而可有效利用纤维织物中纱线因低捻度特性造成的力学各项异性来分散子弹贯穿力。然而,对位芳纶的摩擦因数相对较小,纤维抱合力差,难以织造,给服装设计者带来了难度[9]。同时低捻长丝在进行织造时,织物的参数指标仍采用以往的计算式计算,存在一定的偏差。计算机图像技术是借助原有几何图形或数据,构造所要表征的模型,并用颜色、数据或曲线等形式对模型性能进行形象的表征,实现提高计算精度与效率的目的[10]。本文尝试利用计算机图像技术对无捻机织对位芳纶织物的参数指标进行模拟计算,为无捻长丝织物参数指标的测试计算提供思路。

1 试样

1.1 试验材料

无捻对位芳纶长丝纱,由美国杜邦公司提供,长丝线密度为1.78 dtex,长丝纱线横截面的长丝根数为60根;聚乙烯醇浆料,由苏州天华纺织技术服务有限公司提供。

1.2 试验设备

Y300 S型全自动剑杆织样机,南通三思机电科技有限公司;FI-6770型扫描仪,南京富士通计算机设备有限公司;MGX-502B型织物起毛起球仪,温州方圆仪器有限公司;HH-601型超级恒温水浴仪,常州市亿能实验仪器厂;INSTRON 5590型万能材料试验机,美国英斯特朗公司。

1.3 试验方法

1.3.1 对位芳纶织物的织造与处理

织制对位芳纶长丝平纹织物,经纱密度为280根/10 cm,纬纱密度为220根/10 cm。由于织造原料选用的是无捻长丝纤维,织制过程中易出现长丝断裂与纠缠的情况,造成织造难度上升,长丝抗冲击效果差。为避免上述情况的出现,织造过程中选用聚乙烯醇浆料对对位芳纶长丝进行上浆处理,在长丝表面形成一层薄膜,增加长丝间的黏合力,提高对位芳纶长丝的可织性。织造后的织物再进行退浆处理,最后烘干备用。

1.3.2 对位芳纶织物的图像处理

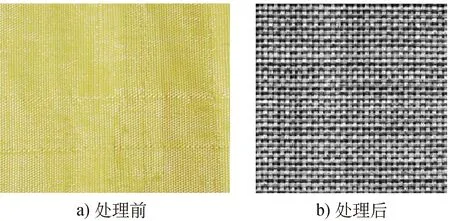

使用扫描仪垂直于织物试样表面进行扫描,扫描仪的分辨率设置为300 dpi。对照片进行角度校正,排除人为因素造成的织物角度倾斜问题。对角度校正后的织物照片进行平滑去噪处理。本文采用中值滤波法完成图像的降噪处理,同时使用Matlab软件地照片进行均衡化处理,提高对比度,使照片更清晰。采用Photoshop图像处理软件将拍摄后的织物图像转化为灰阶图像。

1.3.3 对位芳纶织物的孔隙率计算

1.3.3.1 计算机图像技术(图像法)织物孔隙率计算

在Photoshop图像处理软件中调用已转化为灰阶图像的织物照片,调节灰阶图像阈值的同时,观察灰阶图像中非孔隙结构与孔隙结构中的图像变化,调节至合适值后再进行图像分割;设定50%阈值分割图像,高于阈值的灰阶图像显示为黑色,低于阈值的灰阶图像显示为白色,完成灰阶图像向二元黑白图像的转变。

图1 图像处理前后的织物照片

调用Matlab软件中的下列程序对二元黑白图像中黑、白色区域的面积进行计算,根据计算得的黑、白色面积的比值,计算织物的孔隙率。

1.3.3.2 试验法织物孔隙率计算

传统机织物孔隙率计算方法分为试验测试计算法和织物结构参数指标计算法。试验测试计算法的计算式如式(1)所示。根据式(1)可计算出对位芳纶织物的孔隙面积,孔隙面积与织物总面积的比值,即为对位芳纶织物的孔隙率。

(1)

式中:

F——对位芳纶织物的孔隙面积,m2;

Q——对位芳纶织物单位面积上气体的体积流速,m3/s;

K——与织物几何结构和流体流动因素相关的比例常数;

ΔP——对位芳纶织物两侧的压力差值,Pa。

1.3.3.3 计算法织物孔隙率计算

根据织物结构参数指标计算织物孔隙率,计算式如式(2)~式(4)所示。采用该法计算时需通过显微镜测试对位芳纶长丝束的直径、线密度等指标。

(2)

(3)

(4)

式中:

ηy——织物孔隙率,%;

δy——长丝束的密度,涵盖长丝束外轮廓的全部体积,g/cm3;

δ——织物的密度,g/cm3;

d——长丝束的直径,cm;

Ntex——长丝束的线密度,tex;

G——织物单位面积的质量,g/cm2;

T——织物的厚度,mm。

1.3.4 对位芳纶织物的起球性能计算

1.3.4.1 磨擦观察法织物起球性能分析

参照GB/T 4802.1—2008《织物起毛起球性能的测定 第1部分 圆轨迹法》对织造的对位芳纶织物进行起球试验。

1.3.4.2 图像法织物起球性能分析

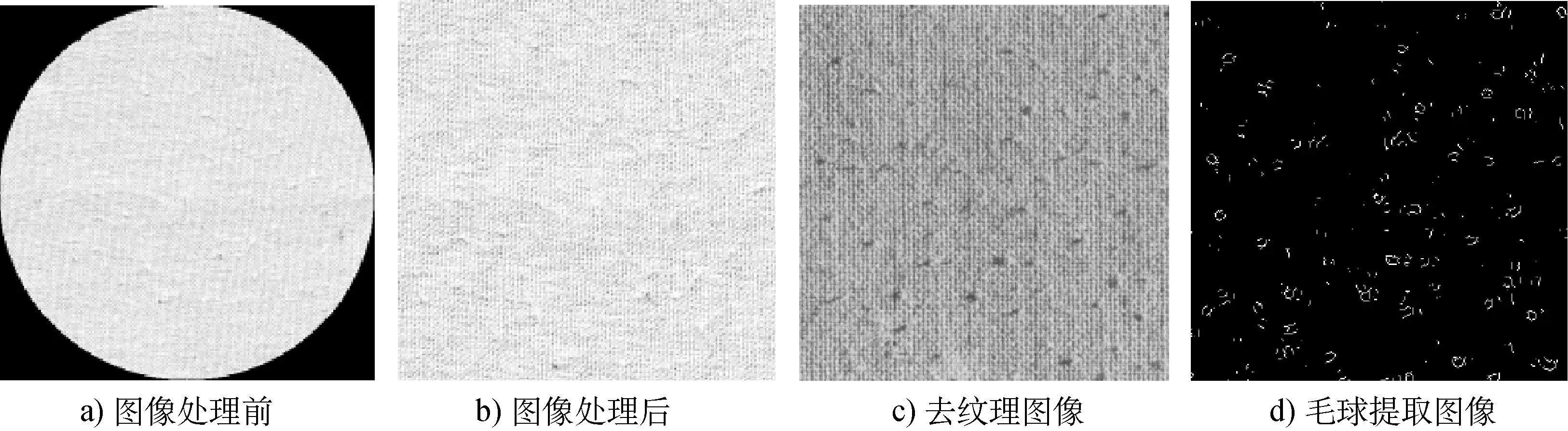

利用图像法分析织物的起球,遵循图像采集、图像处理、图像分析的流程。起球试验后的对位芳纶织物参照1.3.2节的图像处理方法,对起球试验后的对位芳纶织物[图2a)]进行图像处理。在图像处理后的圆形织物图像内截取最大内接正方形,如图2b)所示。处理后的图像依次经纹理滤除和毛球提取,从而获得只含有毛球信息的二值图像。根据二值图像对织物的起球等级进行评价。具体操作如下:根据傅里叶原理将织物图像转换成频域信息,在频域内滤除关于织物纹理的周期性杂点信息。在计算过程中,可最大程度地对杂波进行拟合,在确保高精度的情况下,简化信号波的数量与复杂程度,进而抠出纹理周期性杂点[图2c)]。在滤除织物纹理的基础上,对图像中的毛球进行提取。本文采取边缘检测法中的Canny算子对图像中的毛球进行提取,其原理是利用图像中的导数极值和过零点信息进行判断。毛球提取后的图像如图2 d)所示。根据毛球提取图像,可直接对织物的起球等级进行评价。

图2 对位芳纶织物起球图像处理照片

2 结果与讨论

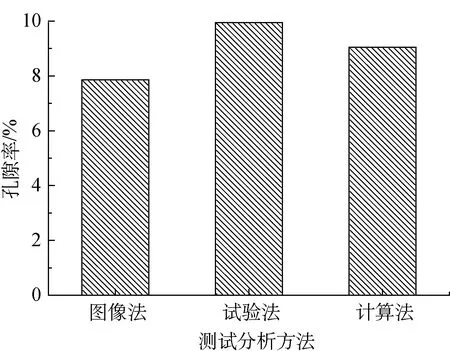

2.1 对位芳纶织物的孔隙率分析

不同测试分析方法下对位芳纶织物的孔隙率测试结果见图3。从图3可以看出,试验法测得的对位芳纶织物的孔隙率最大,计算法次之,图像法测得的孔隙率最小,但三者相差不大。此外,图像法测得的织物孔隙率波动小,精确度较好。采用试验法测得的织物孔隙率最大,这是因为试验过程中,仪器参数调试与风量控制受到一定的限制,易导致测试结果出现偏差。采用计算法测试分析时,由于用于计算的对位芳纶纤维长丝束为低捻度纱线在重力作用的影响下呈平铺状态,其线密度与直径测试结果存在一定的误差,进而导致计算结果出现偏差。因此,从测试原理角度分析,可认为采用图像技术测试织物孔隙率的方法优于另外两种方法。

图3 不同测试分析方法下对位芳纶织物的孔隙率测试结果

2.2 对位芳纶织物的起球性能分析

本文利用单位面积内毛球面积的占比表征织物起球性能。因为目前尚无对位芳纶长丝束起球样板,因此采用羊毛织物的样板进行评价。磨擦观察法计算得圆形织物试样的面积为10 023.665 mm2,内接正方形面积为6 384.5 mm2。再经计算可知,磨擦观察法计算得毛球面积占比约为0.492%,毛球个数为156个。图像法计算得毛球面积占比约为0.453%,毛球个数为147个,两种测试方法的测试结果相差仅0.79%,相差幅度相对较小,表明采用图像法分析织物的起球性能是可行的,且相比磨擦观察法,图像法更快捷。

3 结论

本文分别采用传统仪器和计算机图像技术,测试分析由低捻度长丝纺制的对位芳纶织物的孔隙率和起毛起球性能。测试结果表明,对于相同结构参数的对位芳纶织物,试验法测得的对位芳纶织物的孔隙率最大,计算法次之,图像法测得的孔隙率最小,但三者相差不大。织物起球性能观察计算结果与图像法测试所得结果相近。基于此,本文认为采用计算机图像技术测试计算织物的孔隙率与起球性能是可行的,且该方法具有精准度较高、效率高、成本低的优势。