精练机压轧辊的使用和优化

赵红美

(唐山工业职业技术学院 机械工程学院,河北唐山 063299)

1 背景及研究意义

精练压轧作为粘胶纤维生产的主要工序和重要的质量控制环节,对产品质量和提高企业综合实力起着重要作用。在实际生产中高压轧车存在轧制挤水不均、单侧回潮偏差较大、压辊使用寿命短、辊面材料不能满足线压力要求等问题。影响高压轧车使用性能的因素非常复杂,不仅涉及到产品种类、压辊压力、网带速度、浴液流量、纤维温度等工艺参数,而且还伴随弹性变形以及压辊材料选择、内部组织结构与性能变化等多方面的问题。高压轧车使用过程中涉及到压力、速度、浴液裕量等众多物理量,这些物理量不仅随时间进程变化,而且也与空间位置相关。轧制过程不可能长期稳定地维持在一个理想的最佳点,要保持生产的稳定,获得良好的回潮效果和可靠的产品质量,对轧车辊的结构和性能提出了很高要求。

2 精练机轧车辊使用现状

粘胶纤维在纺丝成型过程中,浴液含有的硫酸钠、硫酸锌以及一些硫化物杂质会对纤维品质造成影响,使纤维泛黄,柔软性和手感变差。为改善纤维品质,提高舒适度和可纺性,纤维在成型后的处理中要对纤维中的杂质进行清洗,并通过漂白、油浴工序使纤维具有一定的白度和良好的纺织性能。对纤维进行清洗、漂白、油浴等工序是通过精练机来完成的,精炼机根据需要分割成几个区,每个区前后各有一对压辊,用于将纤维层中的淋洗液挤压干净,以减少与后续区域浴液的混合,保证纤维在各段工艺的稳定性。在水洗区和油浴区后设置有高压轧车,用于去除纤维中多余的水分和油剂,以达到节省油剂、降低纤维含水、减少后续烘干蒸汽消耗、提升吨丝成本优势的目的。高压轧车为上下辊结构,上辊一般选用有弹性的光滑辊面增加压辊的挤水效果,上辊两侧带有法兰挡边,防止纤维挤压时水漏到设备外部造成污染。下辊带有沟槽,沟槽中有透水孔,既增加对纤维的握持力,又能将挤压的淋洗液尽快排出,防止纤维出现打滑和缠绕。上、下轧辊采用双侧单独传动,通过气缸和压臂杠杆结构来调整压力。

目前,精练高压轧车下辊行业内主要使用多孔不锈钢辊,使用比较稳定,但轧车上辊各公司均有自己的使用习惯和特点。轧车上辊目前主要有橡胶轧车辊、不锈钢轧车辊、复合纤维辊等3种结构,它们各有优缺点,下面分别进行阐述。

2.1 橡胶轧车辊使用现状

橡胶轧车辊是一种钢衬胶结构的轧辊,在钢结构的辊胎上面车削出螺纹,经喷砂、清理后涂刷胶浆,螺纹结构使橡胶与辊胎结合更紧密,防止橡胶脱层。根据使用区域的不同,橡胶的配比也做相应调整,胶层厚度可衬至9~15mm,辊面衬胶硬度可调整至邵氏A75~100度。衬胶轧辊可根据生产过程中酸碱度以及各种浴液浓度的变化及时调整衬胶配方,使用原料有丁腈橡胶、三元乙丙橡胶、聚氨酯橡胶等胶种,使用灵活,与生产的匹配性好。衬胶轧辊有良好的耐腐蚀性和弹性,对纤维的损伤最小,且挤水效果最好,另外其加工周期短,制造成本低。但衬胶轧车由于其材料本身的限制,其抗碾压和抗撕裂性能不理想。早期精炼机设备幅宽在2.4m左右,使用的轧车线压力为750~900N/cm时,衬胶轧辊有良好表现。但随着设备的不断改进和工艺参数的调整,现在精炼机幅宽已达到4.6m,使用线压力也提高到1100N/cm,衬胶轧辊的缺陷逐渐显现,在高线压力下胶辊的磨损较快,挤压变形后容易产生撕裂,胶层容易脱壳,使用寿命短,维修成本高。继续改进提高衬胶轧车的性能是一个新的课题,仍需要进一步探索和研究。

2.2 不锈钢轧车辊使用现状

不锈钢轧车辊是由304或316不锈钢筒体烘装辐板和轴头而成,辊体表面打磨光滑,防止挂丝。不锈钢轧辊刚度好、强度大,可承受较大的线压力,可提高气缸压力,获得好的挤水效果。不锈钢轧辊整体耐腐蚀性好,不会产生其他碎屑等杂质污染纤维,耐磨性好,使用寿命长,维护成本低。但是不锈钢轧辊由于辊面光滑且辊面弹性差,局部有较大较硬块丝时,丝块与辊面摩擦时间较长或压力过高时,容易对纤维造成损伤。在布丝不平时,压辊被厚丝层顶起后其余丝层较薄处因压辊没有变形量不能受到挤压,水分排不出,造成丝层回潮不均。

2.3 复合纤维辊使用现状

复合纤维辊是近年由汽车行业转化来的一种新兴轧辊。纤维辊的纤维层一般使用无纺布材料,根据使用环境选择涤纶、丙纶或由粘胶纤维制成的无纺布,材料要求耐酸碱,能抵抗次氯酸和双氧水氧化。制作过程中将无纺布按照设计要求冲裁成圆环,再将圆环套到钢制辊芯上,达到一定数量后用压力机将圆环布片压实,根据辊面硬度的不同调整压力机的压力和保压时间。为保证辊体布片间受力均匀,每次压制的厚度不能太厚,一根复合纤维辊要经过多次压装才能完成。布片压装长度及硬度满足要求后,在端面加入卡环,防止布片膨胀弹出。辊体压装完毕后还需进一步上车床修整辊面,辊面形状可根据使用情况修整成圆柱面或鼓性辊面。复合纤维辊弹性较好又可承受较大的线压力,同时也具有较好的耐磨性和抗撕裂性,继承了衬胶辊和不锈钢辊的优点。由于复合纤维辊布片本身具有吸水性,在挤水效果上与衬胶辊和不锈钢辊相比,可将粘胶纤维的含水率降低10%~15%,挤压过程温和,不损伤纤维,是目前比较有使用前景的精练轧车辊。

由于复合纤维辊进入粘胶纤维行业较晚,能生产制作这种复合纤维辊的厂家还比较少,在材料选择和压制技术上还不太成熟,在体现良好使用性能的同时也存在一定的不足,主要表现为:轧辊在使用过程中在压力反复作用下,无纺布纤维弹性变小造成布片间摩擦力不够,致使布片脱出。还存在辊径收缩较大,辊面局部破损掉碎屑等问题。复合纤维辊的制作成本比衬胶辊要高得多,制作周期也较长,但使用周期和使用效果不稳定,综合性价比优势没有得到充分体现。

复合纤维辊从材料的选择、布片的厚度、布片辅助添加剂、压装压力等方面,目前还只是凭经验进行摸索试探,造成在制造环节没有形成制作标准,产品质量参差不齐,即使同一厂家不同批次制作的复合纤维辊使用效果也不相同,给使用者造成很多不必要的麻烦。对复合纤维辊还需要从理论上加强分析和总结,建立一个实用的数学模型来指导生产,以缩短实践摸索的周期。

3 压辊使用问题及优化

3.1 布丝厚度与扎车辊预留间隙

为使纤维在压轧过程中不受损伤,保证产品质量,轧车上下辊之间一般要设计预留一定的间隙,预留间隙大小与净纤维布丝厚度相等。预留间隙过大,纤维间含水不能充分挤出,会造成后续烘干的蒸汽消耗增加;预留间隙过小,在布丝不均匀或受到较大压力时容易使纤维过度压缩,会造成纤维截面形状变形、纤维表面拉毛、纤维断裂等影响纤维内在质量的问题。因此,要提高轧车的使用性能,不仅要保证扎水效果,降低综合能耗,而且要兼顾产品的生产工艺及产量变化,根据产品的布丝厚度调整设定轧车上下辊的间隙。

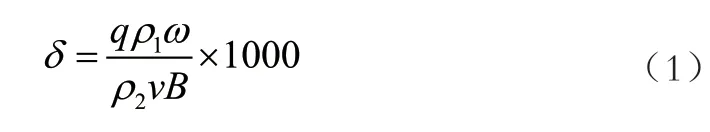

纤维的布丝厚度可根据公式(1)进行估算:

式中,δ为布丝厚度,q为单位时间内纺胶量,ρ1为纺丝胶密度,ω为甲纤含量,ρ2为粘胶纤维密度,v为网带速度,B为网带幅宽。

各公司的生产能力及设备型号不同,生产控制的指标也不相同,纤维的布丝厚度一般根据实际产量和精炼机设备负荷情况随时调整。在产量一定时,纺丝胶的密度、甲纤含量按工艺要求控制基本保持不变,粘胶纤维的密度在1.45×103~1.5×103kg/m3,网带的机型选定后幅宽为固定值,一般国内机型有2.4m、3.8m、4.6m等几种常见幅宽规格。因此,在实际生产中主要通过调整纺胶量或网带速度来控制丝层厚度,胶量和网速成反比。

当丝层厚度变化时,轧车上下辊的间隙也需要相应进行调整。调整压辊间隙时应注意气缸底座铰链连接、气缸拉杆螺纹连接、压臂滑动轴承等部位的自由间隙。由于丝层厚度变化量很小,如各连接部位的自由间隙累积过大会影响压辊间隙的调整效果。

3.2 压辊受力分析

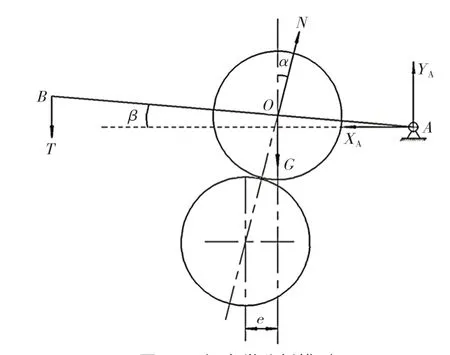

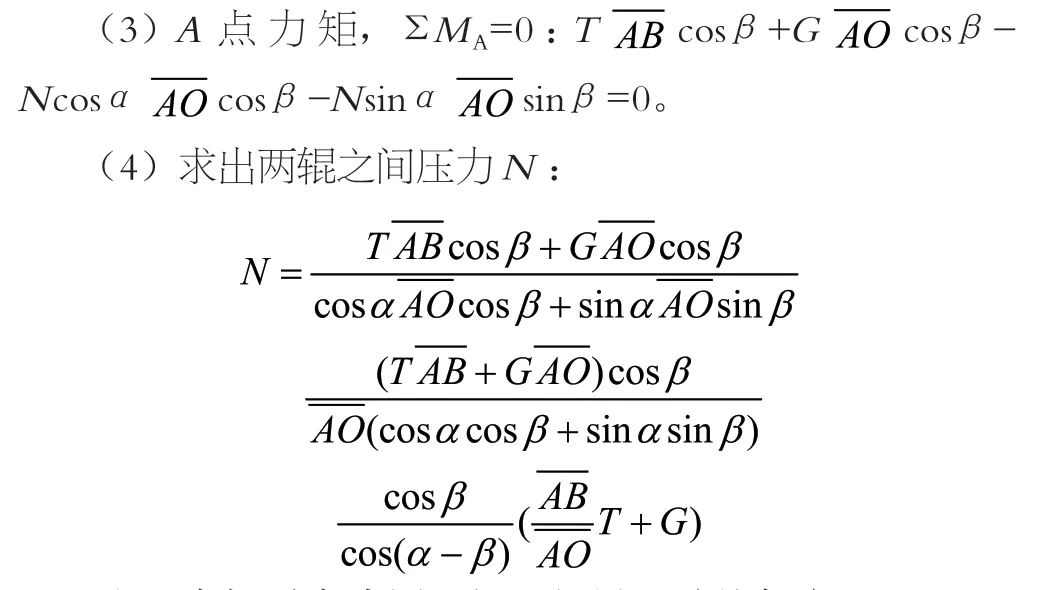

为了分析压辊受力,更好地优化压辊结构,提高压辊对回潮的控制效果,根据现在高压轧车的结构建立力学分析模型,如图1所示。图中A点为轧车立柱顶端固定铰支点;XA为A点的水平方向分力;YA为A点的竖直方向分力,O为轧车上辊圆心,G为轧车上辊的自重,N为上下辊之间的压力,B为压臂端点,T为气缸向下的拉力,α为两压辊之间的压力与竖直方向的夹角,β为压臂中心与水平方向的夹角,e为两压辊中心在水平方向的偏心距。

图1 压辊力学分析模型

根据力学受力平衡原理,有以下关系。

(1)水平受力,ΣX=0:XA-Nsinα=0。

(2)竖直受力,ΣY=0:YA+Ncosα-T-G=0。

由压力辊受力分析可知,如果压臂的长度AB、上下辊直径、上下辊偏心距e均已固定,两辊之间压力N与气缸的压力T、压臂与水平方向的夹角β和上辊自身重量G有关系。

3.3 压辊间压力调整与控制

在使用过程中,由压辊受力模型可知,可通过调节气缸的压力、压臂与水平方向的夹角β和上辊自身重量来调整压辊之间压力。

(1)调节气缸压力,要注意检查与核定气源压力与气缸实际的压力。总气源经分压阀、气源管、调压阀等组件到达气缸时会有一定的损耗,尤其气源距离压辊较远时,气源管弯折及接头泄漏等问题造成的压力损失较大,要利用检修时间定期进行核定,及时消除非必要管损和气缸自身泄漏。

(2)影响压臂与水平方向夹角β的因素主要为上下辊之间的间距。在两辊偏心距一定的情况下,β的数值越小越好,因此两辊预留间隙和丝层厚度越小越有利于提高两辊之间的压力。但必须要有预留间隙,不能上下两辊直接接触,否则上辊重量和气缸压力直接作用在下辊上,对下辊的轴承增加较大负荷,造成轴承磨损加速,使用寿命缩短。预留间隙过小也会造成压辊中间挠性变形增加,会使辊面出现疲劳裂纹、焊口开焊等问题,严重时甚至造成辊面断裂。预留间隙的大小应以丝层厚度、网速、幅宽计算出的纤维不含水的最小厚度为准,既要保证纤维的压缩量,又要兼顾纤维的通过性和设备的承受能力。

(3)由于轧车上辊的种类和制作工艺不同,重量差距也较大,实心辊和空心辊、复合辊和衬胶辊,不同组合的辊体重量可能有1~2t的重量偏差,在更换辊体时要注意调整气缸的气源压力进行补偿。如更换较轻的辊体后不调整气源压力,会造成后续烘干蒸汽的能耗增加。

4 结束语

精炼机是粘胶纤维生产过程中的重要设备,各组压辊的压扎效果不仅影响产品质量,而且关系到产品的综合能耗。提升设备整体性能需要从工艺控制和设备结构方面再继续探索和优化,切实提高关键部件的稳定性和实用性。