FTA和ESCRI法在某光电滑环 绝缘失效故障中的应用

李小兰,段声勤,施春磊

(上海船舶电子设备研究所,上海 201108)

光电滑环是通过巧妙紧凑的结构设计将光纤滑环和电滑环集成在一起,可在0°~360°连续旋转,以实现光信号和电信号的传输。探测信号微弱易受电磁干扰,由光纤传输;强电信号功率较大,由电滑环传输,避免了微弱信号受外界电磁干扰的可能性,因而在整体上大大减少了滑环信号被电磁干扰的可能性,实现了体积小、成本低、同时传输多路信号的功能。某型绞车卷筒中心安装了光电滑环,舰船上端信息与水下终端设备信息动态传输是通过光电滑环在绞车缆绳收放过程中光信号、电源功率及电信号的动态传输技术实现的。

1 概述

某型光电滑环可实现6路电功率和1路单模光纤同步旋转传输,利用刷丝与功率环之间弹力电搭接原理传输设备所需的电功率。利用光纤非接触准直对接技术实现单模光纤信号旋转传输。

光电滑环技术指标中要求6路电功率环环间、环与外壳间在500V电压下绝缘电阻≥200MΩ。编号为7003的光电滑环在检验过程中发现3#和4#电功率通道在旋转过程中出现间断性绝缘电阻小于200MΩ情况,偶尔还出现导通现象。因此,判定该光电滑环绝缘电阻检测不通过。

2 故障剖析

2.1 现场检查

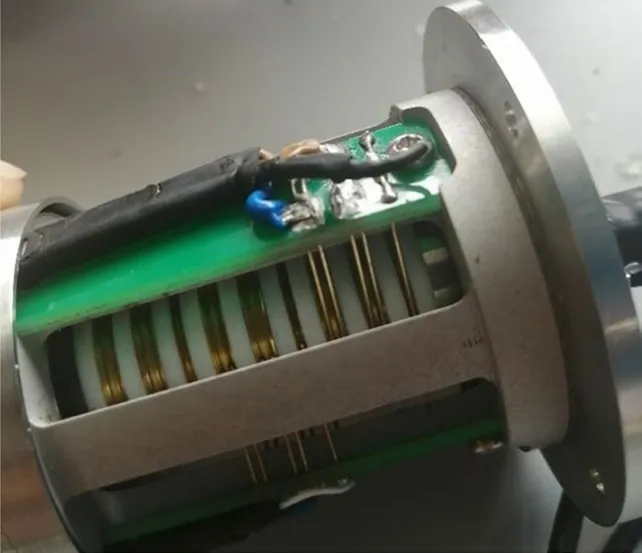

光电滑环由外壳、支撑架、刷丝、功率环和功率刷板等组成,如图1所示。

图1 光电滑环外观

针对故障现象和技术指标要求,项目组对光电滑环进行全面检测,主要内容如下。

(1)使用微电阻测试仪在旋转过程中测试6路电功率通道(编号分别为1#~6#)电阻值,阻值均在85~100mΩ,属于正常值,说明各功率环自身正常无损坏。

(2)使用光功率计测得产品最大光纤损耗1.2dB,属于正常值。

(3)使用绝缘耐压仪1000V挡测试1#与2#, 5#与6#通道绝缘情况,正常绝缘。

(4)在产品旋转过程中,使用万用表通断挡测试3#与4#通道,存在间断导通的现象。

(5)将产品外壳拆除后,使用万用表通断挡重新测试3#与4#通道,旋转产品以及在电缆出线孔处晃动电缆,无导通现象。

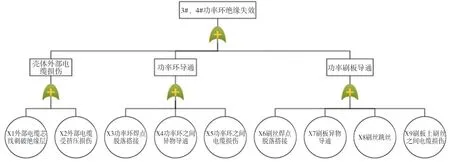

2.2 FTA故障树分析

通过现场排查,定位于光电滑环内部3#、4#通道之间绝缘失效故障。项目组采用CARMES软件中的FTA故障树分析模块,对该故障问题进行分析。故障树如图2所示。

图2 功率环绝缘失效故障树

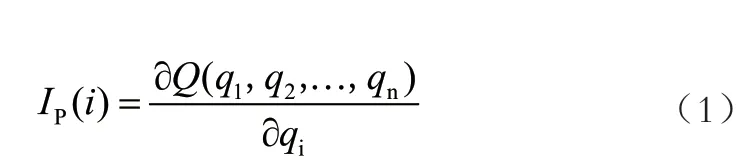

在故障树所有底事件相互独立的条件下,概率重要度公式如下:

因底事件发生概率无具体试验数据可参考,在通过FTA故障树分析模块计算中,通过专家评分法和两两对比法给出事件发生概率估计值,然后通过软件计算得出X1外部电缆芯线刺破绝缘层、X2外部电缆受挤压损伤、X5功率环之间电缆损伤、X8刷丝跳丝、X9刷板上刷丝之间电缆损伤概率重要度为所有事件中最高。优先排查该5个底事件,过程如下。

(1)X1外部电缆芯线刺破绝缘层。目视检测3#和4#通道的外部电缆线,护套完好,无破损。为便于故障检测定位,在设计裕度允许的条件下将检测电压设置为技术要求中规定值的2倍(1000V,下同)。使用绝缘耐压仪1000V挡检测3#和4#通道电缆线上部拨叉出线处至导线末端,阻值大于10GΩ。可排除该底事件。

(2)X2外部电缆受挤压损伤。观察电缆外观无明显挤压的痕迹,使用绝缘耐压仪1000V挡测试3#和4#通道与壳体之间的绝缘电阻,阻值大于10GΩ。可排除该底事件。

(3)X5功率环之间电缆损伤。使用绝缘耐压仪1000V挡检测3#和4#通道功率环之间的绝缘电阻,阻值大于10GΩ。可排除该底事件。

(4)X8刷丝跳丝。目视旋转检查,3#和4#通道之间无刷丝跳丝,可排除该底事件。

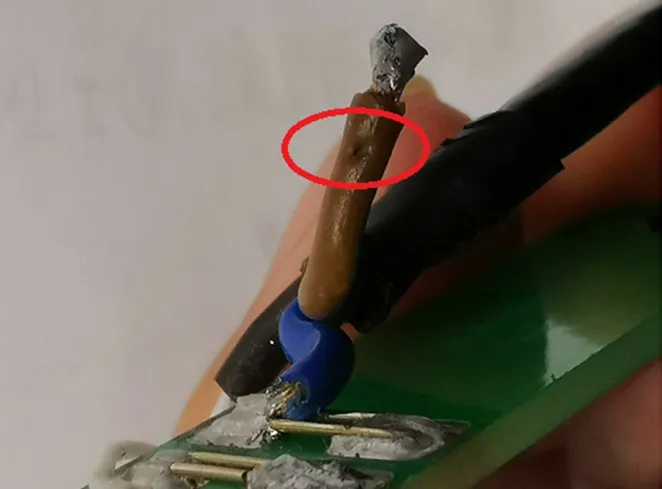

(5)X9刷板上刷丝之间电缆损伤。使用绝缘耐压仪1000V挡检测3#和4#通道功率环之间的绝缘电阻,漏电流击穿报警,将3#功率通道电缆线焊接取出后,明显可见电缆线与4#功率通道刷丝焊点接触处有电流击穿痕迹,如图3所示。因此,该底事件无法排除。

图3 电缆导线击穿痕迹

剩余底事件分别为X6刷丝焊点脱落搭接、X3功率环焊点脱落搭接、X4功率环之间异物导通、X7刷板上异物导通。为防止遗漏故障底事件,也逐一对剩余底事件进行排除,结果如下。

(1)X6刷丝焊点脱落搭接。目视检查3#和4#通道刷丝焊点无脱落,使用镊子夹取3#以及4#通道功率刷板出线位置的电缆线,无松动。使用微电阻测试仪检测3#、4#通道电缆末端至功率刷丝之间电阻值为46mΩ,在技术要求规定范围内。可排除该底事件。

(2)X3功率环焊点脱落搭接。使用镊子夹取3#以及4#通道功率环出线位置的电缆线,无松动,使用微电阻测试仪检测3#和4#通道电缆末端至功率环之间电阻值为45mΩ,在技术要求规定范围内。可排除该底事件。

(3)X4功率环之间异物导通。依据底事件X5功率环之间电缆损伤检测结果,可排除底事件X4功率环之间异物导通。

(4)X7刷板上异物导通。依据底事件X8刷丝跳丝检测结果,亦可排除底事件X7刷板上异物导通。

综上,光电滑环内部3#和4#通道之间绝缘失效故障定位为底事件X9刷板上刷丝之间电缆损伤,机理分析如下。

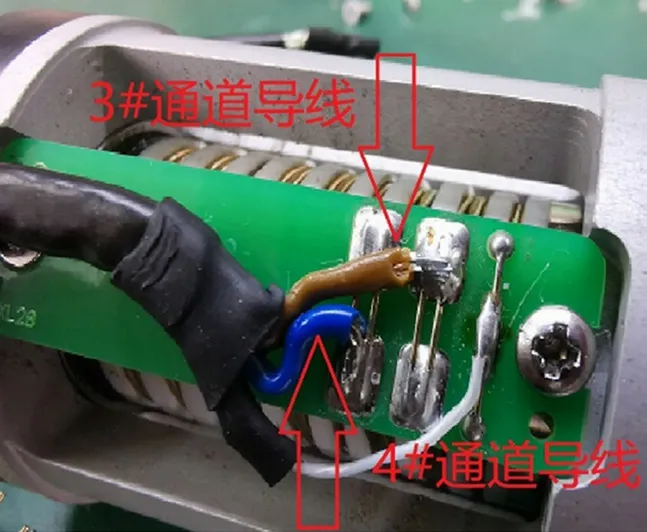

产品共传输6路电功率,每2路使用1根电缆传输,每1路功率通道对应1道功率环与1组刷丝匹配传输。3#通道与4#通道导线由1根电缆的2芯分别完成传输。在刷板走线上,3#通道导线经过4#通道刷丝处,再由出线孔引出,如图4所示。

图4 3#和4#通道电缆走线

3#通道导线走线叠加在4#通道焊锡处,由于焊接受热,焊锡温度高,损伤线缆绝缘层,与焊锡突起处更加贴近。在绝缘1000V试验条件下,两路功率信号之间空气击穿,产生电火花。因加工和装配本身尺寸公差影响,在旋转过程中3#导线击穿部位与4#刷丝时近时远,导致在旋转过程中出现间断性导通情况。

3 试验验证

将故障光电滑环外壳重新安装固定到位,完全恢复后,使用万用表通断挡、绝缘耐压仪1000V挡,检查产品3#与4#绝缘电阻。在产品转动过程中,使用万用表通断挡测试,随着产品的抖动,3#和4#电功率通道之间可检测出间断出现导通的故障。拆除外壳,拨动3#通道导线焊点处,使其与4#通道刷丝接触处产生一定间隙,此时使用万用表通断挡测试,旋转过程中无导通。试验结果可以验证:故障光电滑环因3#功率通道导线出线经过4#信号刷丝焊点上方,焊点突起部分与3#导线紧贴,焊接过程中焊锡温度高,损伤绝缘层,导致绝缘电阻下降,与故障发生结果一致。

4 运用ESCRI法制定解决方案

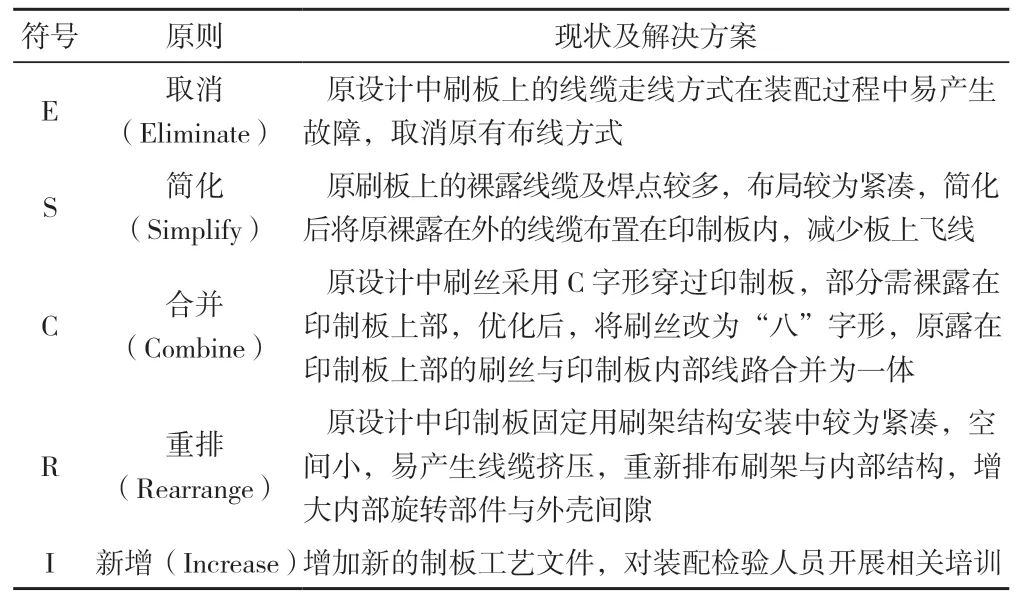

ESCRI是取消(Eliminate)、简化(Simplify)、合并(Combine)、重排(Rearrange)、新增(Increase)5个英文单词首字的缩写,是改造和优化流程的基本工具。对于设计中经评估没有必要做的可以取消,流程中尽量简化过程,对于可合并和重排的予以重新调整。根据故障分析结果,项目组采用ESCRI法对光电滑环的全流程进行分析,以寻求最优解决方案。ESCRI法分析对照见表1。

表1 ESCRI法分析

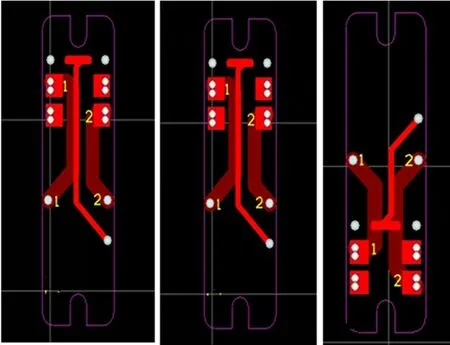

采用ESCRI方法优化后,设计制造4层PCB线路板代替了原先的信号刷板,如图5所示。新设计的PCB板在焊接线缆时,可将焊盘由原先的刷丝处引至刷板上无刷丝处,不会有导线叠加,彻底排除了绝缘层受损的隐患。经高低温工作、高低温贮存、湿度、振动冲击等试验考核,绝缘电阻等指标满足技术要求。

图5 新PCB刷板

在产品工艺图纸中严格工艺要求,明确导线布线不得越过刷丝焊点,不得越过螺钉等突出位置。同时新增PCB制板工艺文件,完善图纸,固化技术状态,加强对装配检验人员的培训。

5 结论

采用FTA故障树分析,快速准确地找到了某型光电滑环绝缘失效故障的问题症结,通过试验验证了底事件定位的准确性,运用ESCRI法制定了解决方案,通过验证证实了措施的有效性。通过本次故障分析,在优化PCB线路板的同时优化了光电滑环工艺流程和内部支撑结构,明确在线路板焊接过程中严禁线缆在焊接点上部或螺钉等凸起部位飞线。

文中探索采用FTA故障树进行分析,为后续研发及工程中的问题分析积累了经验。因本文故障树结构分层少且逻辑关系比较简单,致使结果中各底事件的概率重要度相差不大。但该分析模式对找出问题解决的优先级、抓住主要矛盾是一种较好的方法,尤其针对复杂系统和多故障交叠系统的分析效果明显。针对分析出的问题症结采用ESCRI法从取消、简化、合并、重排、新增5个维度寻找解决措施,制定解决方案,优化产品生产流程,不断提升产品品质。