提高铁粉在钛液还原中有效利用率的研究

何 俊 熊怀忠 常 健 许 萍

(龙佰四川钛业有限公司,四川绵竹,618209)

钛白粉是一种重要的白色颜料,被广泛应用于涂料、造纸、塑料、化纤、油墨和化妆品等领域,具有广阔的发展前景[1]。其生产方法主要为硫酸法和氯化法,我国主要采用硫酸法生产钛白粉[2]。硫酸法工艺通过硫酸和钛铁矿反应,将钛和铁全部转化为硫酸盐溶于水,后续通过合适条件下,将钛转化为偏钛酸沉淀,洗涤净化后,通过包膜工艺得到钛白粉产品。铁元素根据钛铁矿中铁的价态不同,铁分别转化为亚铁离子和铁离子(以下无特殊说明,铁离子均指三价铁离子),两者均可水解生成氢氧化铁沉淀,氢氧化铁在煅烧时产生红棕色Fe2O3,严重影响钛白粉白度、吸油量等[3]。但是硫酸亚铁水解成氢氧化铁需要在pH值超过6.5,而在生产中始终保持较强的酸性,能确保硫酸亚铁始终处于溶解状态,进而在偏钛酸洗涤中被除去,不会对产品造成显著影响;铁离子水解仅需要pH值超过1.5,偏钛酸水洗过程中很容易生产氢氧化铁,从而影响产品质量,因此将铁离子还原为亚铁离子对钛白粉生产具有重要意义。

目前,常用还原三价铁离子方法是加入三价钛和浓硫酸,经由洗涤除去亚铁离子[4]。所以研究者们改变探究思路,力争探索出新的还原三价铁的工艺方法。郭会良[5]等人探究了新型还原剂对钛白粉产品白度、色差的影响,结果表明新型还原剂能将偏钛酸中铁含量降到26ppm且得到性能较优的钛白粉产品。徐美景[6]等人研究了不同因素对还原过程的影响,结果表明高pH值和低温均不利于还原反应,但0.2%的新型还原剂即可达到还原效果。不过,新型还原剂存在产物成分不明确的问题。

本研究采用廉价易得的铁粉为还原剂,还原龙佰四川钛业有限公司车间生产的钛液,通过探讨铁粉粒度、反应温度、搅拌速度和溶液游离酸浓度等因素对铁粉利用率的影响,对其进行较为系统全面的分析,为提高铁粉在钛液还原中的有效利用率提供新的途径。

1 实验部分

1.1 实验原料

铁粉(工业纯,攀钢集团有限公司);硫酸(工业纯,龙佰四川钛业有限公司);钛液(龙佰四川钛业有限公司,经硫酸与钛精矿反应所得,本文所指钛液均为未加入铁粉反应的钛液,主要成分为硫酸氧钛TiOSO4、硫酸钛Ti(SO4)2、硫酸H2SO4、硫酸亚铁、硫酸铁及少量Ti3+);浓硫酸、浓盐酸、硫氰酸铵、硫酸高铁铵、氯化亚锡、二苯胺磺酸钠、重铬酸钾、五水硫酸铜、十八水硫酸铝钾(以上试剂为实验室常见试剂,均为分析纯,主要由国药集团化学试剂公司、奥瑞特化学试剂公司等提供)。

1.2 实验仪器和设备

恒温水浴锅(HH,常州国宇仪器有限公司);数显搅拌器(JJ-1,常州清华仪器有限公司);电热恒温烘箱(101-3,北京科伟永兴仪器有限公司);分析天平(BSA224S,赛多利斯(北京)科学仪器有限公司);电子天平(JA210002,上海越平科学仪器有限公司);循环水真空泵(SK-0.4,淄博真空设备厂有限公司);Sem扫描电镜(JSM-6390A,日本电子株式会社)。

1.3 实验方法

试验采用龙佰四川钛业有限公司钛液作为原料,加入已知质量铁粉还原,通过测定铁粉反应前后Ti3+的浓度,换算成消耗铁粉质量,从而计算出铁粉还原率。具体试验方法如下:

取车间纯化后的钛液,检测Ti3+含量,将恒温水浴锅提前预热,设置温度75 ℃。对烧杯进行称重,称取控制过滤滤液1000 g加入烧杯,置于恒温水浴锅中,搅拌速度控制在200 r/min。将其中一份钛液作空白样(不加铁粉),称取铁粉8g,按试验方案加入铁粉,2 h后对钛液进行称重,补充水至反应前加入的钛液质量(1000g),检测钛液中Ti3+含量,通过测定反应前后反应溶液中Ti3+的变化,即可换算出消耗铁粉的质量,得到铁粉的还原率。

2 试验结果与分析

2.1 铁粉粒度对铁粉有效利用率的影响

铁粉粒度对铁粉有效利用率的影响见图1。

图1 铁粉粒度对铁粉利用率的影响

由图1可知,铁粉的有效利用率随着粒度的减小呈现先增大后减小的趋势,粒度在100—120目区间时,铁粉的有效利用率最大。显然,铁粉粒度较小时会增大其比表面积,增加铁粉与酸接触面积,从而加快活性氢的生成速度,当活性氢的生成速度超过活性氢还原速度时,活性氢就会自身结合形成氢气逃逸,从而导致铁粉利用率下降。

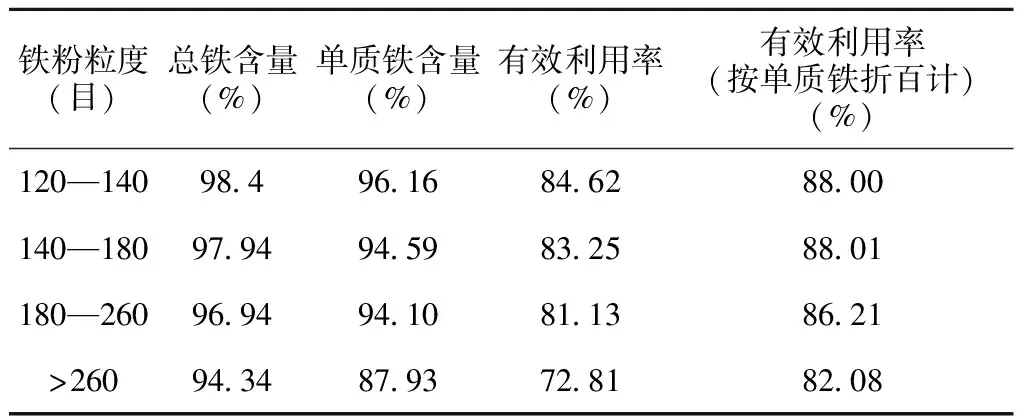

因此,分别测定120目及其以上铁粉,分别测定其总铁含量、单质铁含量和利用率,换算为纯单质铁时的铁粉利用率,以确定不同粒度氧化对铁粉利用率的影响。

从表1数据可以看到,当铁粉粒度在120—180目时,铁粉还原能力受氧化影响不大,当粒度超过180目以后,由于其比表面积小反应活性低,还原反应的时间较长,但同时也增加了钛液与空气的接触时间,还原后的二价铁和三价钛再次被氧化的量较大(铁粉还原过程同时伴随着氧气对低价态阳离子的氧化),进而造成铁粉利用率下降。

表1 不同粒度单质铁折百对铁粉利用率的影响

综上所述,铁粉粒度在100—180目时,铁粉还原能力基本稳定,且铁粉氧化情况基本相当,可以用作钛液还原。

2.2 反应温度对铁粉有效利用率的影响

反应温度对铁粉有效利用率的影响见图2。

图2 溶液温度对铁粉有效利用率的影响

由图2可知,铁粉的有效利用率随着温度的上升呈现先增大后减小的趋势,温度在60℃左右时,铁粉的有效利用率达到最高。因为温度低时溶液的黏度大,由于该反应是非均相反应,溶液与铁粉反应表面之间存在相界面,反应受到扩散的影响,溶液黏度增大,扩散受阻,影响传质,使反应速率减慢,因而会使铁粉的有效利用率降低。而当温度升高时,虽然溶液的黏度降低,有利于传质的进行,但温度升高,反应速率也会增大,在反应初始阶段单位时间内,逸出的氢气也会增加,实验进行时,随着温度的升高,溶液中气泡产生的越多可以证明这一点。因此,在适宜的温度下铁粉的有效利用率才能更高,在生产实践中应选择合适的温度进行酸解液的还原。

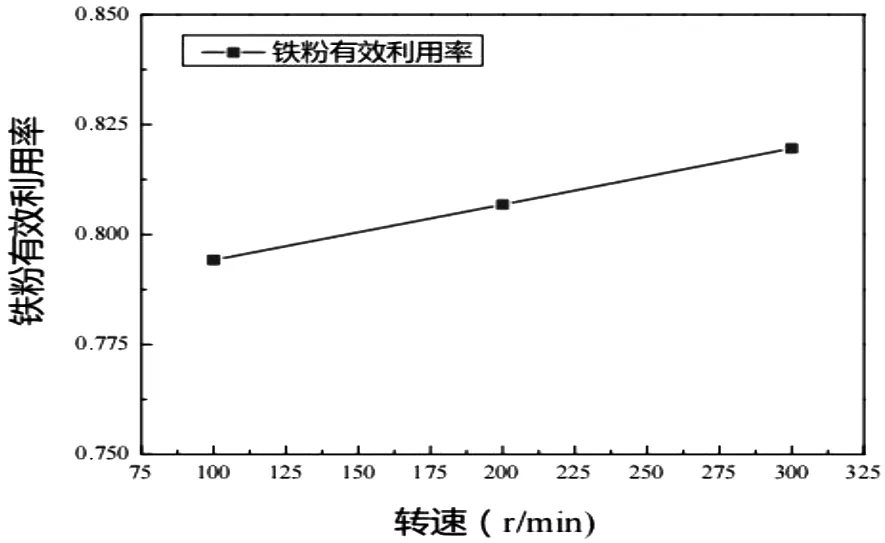

2.3 搅拌速率对铁粉有效利用率的影响

搅拌速率对铁粉有效利用率的影响见图3。由图3可知,铁粉的有效利用率随着转速的增大有所增加,主要是由于转速增大改善了传质状况,使铁粉的有效利用率增大,但其增大趋势并不是很明显,故转速的改变对铁粉有效利用率的影响并不显著。在实际生产中增大搅拌意味着动力消耗的增大,在大幅增大转速并不能有效提高铁粉利用率的情况下,选择适当的转速即可,平衡生产动力成本的消耗和还原铁粉成本的消耗。

图3 搅拌速率对铁粉有效利用率的影响

2.4 加料方式对铁粉有效利用率的影响

当铁粉加入过快时,会导致反应变得剧烈,由于铁粉还原是放热反应,会导致体系反应温度上升,活性氢加快生产氢气逃逸,减少其参与三价钛制备反应量,因此,加料过快可能降低铁粉利用率,而过慢的加量方式又不利于实际生产产量控制,因此模拟不同加料方式,选择合适的方式加入铁粉。为防止大量氢气产生,控制铁粉加入量相同的条件下,实验室设计分两次加入和持续加入方式两种方案模拟,实验结果如表2所示。

表2 加料方式对铁粉有效利用率的影响

从表2数据可知,提高单次加料量的方式比连续加料方式,铁粉利用率有所下降,但是下降趋势并不明显。因此,在实际生产应用中,铁粉加料方式对铁粉利用率的影响不大,选择加料方式应当从安全、成本以及总反应时间等角度进行确定。

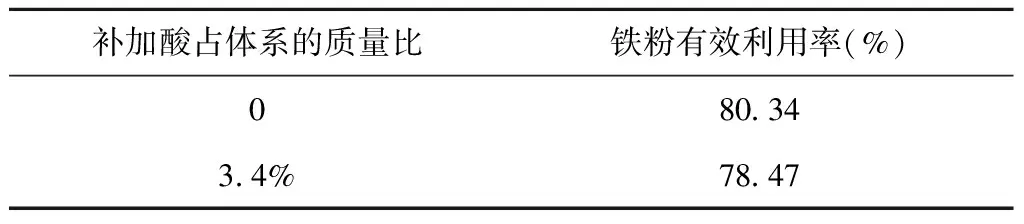

2.5 游离酸对铁粉有效利用率的影响

游离酸是指体系中未与钛、铁及其他杂质结合的酸,由于这部分酸存在较高的反应性,会与加入的铁粉反应生产氢气消耗铁粉,降低铁粉利用率。由于钛液中游离酸的浓度无法通过测量或者换算所得,因此通过在反应完全的钛液中补加硫酸提高体系游离酸浓度。实验结果如表3。

表3 游离酸浓度对铁粉有效利用率的影响

从表3可知,游离酸加入后铁粉有效利用率随之下降,同时反应过程气泡产生剧烈,证实有更多的氢气产生,因此生产中,应当严格控制投料过程中硫酸与钛铁矿的比例,避免大量的游离酸出现。

2.6 铁粉粒子形貌对铁粉有效利用率的影响

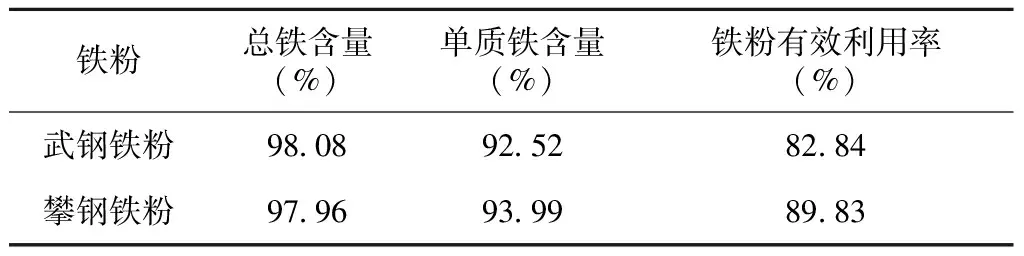

在实际生产中,铁粉有武钢铁粉和攀钢铁粉两种,实践表明在相同粒度、单质铁含量相当的情况下,武钢铁粉有效利用率显著低于攀钢铁粉,在实验室模拟该现象,实验结果如表4所示。

表4 不同铁粉对有效利用率的影响

从表4可以看出,不同铁粉对利用率的影响较为明显。因此,针对两种铁粉,通过电子显微镜观察其微观结构,如图4所示。

图4 电镜下铁粉粒子形貌(a:武钢铁粉,b:攀钢铁粉)

从图4可以看出,武钢铁粉形状规整,表面较为光滑;而攀钢铁粉形状呈不规则,且表面粗糙。因此推断武钢铁粉规整的形状其表面积比攀钢铁粉小,因此其反应面积相对较小,反应活性不如攀钢铁粉,从而在固定时间内,铁粉反应程度不如攀钢铁粉,有效利用率低于攀钢铁粉。

3 结论

用铁粉作为硫酸法钛白粉还原工序的还原剂来去除三价铁粒子,实验证明其有效利用率可以达到80%—90%。通过本次研究,铁粉还原主要影响因素如下:

(1)在一定范围内,铁粉粒度对其有效利用率影响较为明显,当铁粉粒度介于100—180目时,铁粉还原能力达到最大。

(2)体系温度在(60±5)℃范围内铁粉的有效利用率最高。

(3)搅拌速率加快有利于铁粉有效利用率的升高。

(4)选择粒子形貌不规则的铁粉有助于提高铁粉有效利用率。