冲煤率对煤层卸压增透及瓦斯抽采的影响规律研究

任培良,刘彦伟,韩红凯,王 迪,左伟芹,李运强,史 灿

(1.北京科技大学 土木与资源工程学院,北京 100083;2.义煤集团新安县云顶煤业有限公司,河南 洛阳 471800;3.河南理工大学 河南省瓦斯地质与瓦斯治理重点实验室-省部共建国家重点实验室培育基地,河南 焦作 454003;4.河南理工大学 安全科学与工程学院,河南 焦作 454003;5.义马煤业集团孟津煤矿有限责任公司,河南 洛阳 471142)

0 引 言

我国大部分煤矿煤层透气性低,瓦斯抽采难度大,矿井的安全生产受到严重威胁[1-2]。水力冲孔、水力割缝、水力压裂等水力化卸压增透技术是煤储层改造,实现瓦斯安全高效抽采、防治煤与瓦斯突出的有效措施[3-6]。水力冲孔是利用高压水冲击、破坏钻孔周围煤体,形成空洞,煤体在应力重新分布过程中运移并产生裂隙,利于瓦斯卸压排放,达到防治突出的目的[7-10]。

冲煤率(冲出煤量/控制区域原始煤量)是水力冲孔技术的关键技术参数之一,水力冲孔冲煤率主要受冲孔钻孔个数和单孔冲煤量的影响。广大学者针对水力冲孔冲煤率对煤层卸压增透效果的影响开展了大量研究。王恩元等[4]实测发现,水力冲孔后钻孔周围煤体出现明显卸压、裂隙发育,增加了煤层透气性,提高了煤层瓦斯的预抽效果。郝富昌等[11]研究发现,单孔水力冲孔冲煤量越多,煤体渗透率增大幅度越大。郭献林[12]实测研究发现,煤巷条带消突中水力冲孔冲煤率达到1%时,煤巷条带能取得良好的消突效果。文献[11,13-14]通过数值模拟研究发现,单孔冲出煤量越多,煤体卸压与增透范围越大。但文献[15-17]提出,单孔水力冲孔冲出煤量并非越多越好,冲出煤量过大时,会影响瓦斯的抽采浓度,也十分不利于煤巷掘进时的顶板支护。王俊铭等[18]现场试验发现,单孔冲煤量较小时无法取得理想的卸压增透效果,冲煤量越大,越有利于煤层消突,但冲煤后形成的残余空洞体积较大时,会造成瓦斯积聚,煤巷掘进过程中易发生瓦斯超限等不利影响。此外,研究发现,单孔冲煤量过大时,周围煤体大幅运移可能导致串孔现象,难以保证瓦斯的抽采效果,白白增加了投入[15,18]。

可见,冲煤率会影响煤层瓦斯预抽效果,合理的冲煤率是保障水力冲孔措施取得良好卸压增透效果的关键。由于同一地质条件下,煤层越厚,在成煤过程中生成的瓦斯量越大,且越有利于瓦斯的保存,煤厚与煤层原始瓦斯含量之间存在明显的正相关性[19]。因而,不同煤层瓦斯赋存条件下,应采用不同水力冲孔冲煤率的煤层瓦斯预抽方案。比如在厚煤区、瓦斯富集区,应加大水力冲孔冲煤率。但从前人的研究成果来看,通过增大单孔冲煤量提高冲煤率,易形成冲孔空洞,造成瓦斯积聚,甚至影响煤巷掘进支护。因此,笔者重点研究单孔水力冲孔冲煤量一定时,增大水力冲孔数量提高冲煤率,对煤层卸压增透以及瓦斯抽采效果的影响。根据孟津煤矿的煤层瓦斯赋存条件,运用数值模拟和现场试验的手段,开展了不同水力冲孔冲煤率的煤层瓦斯预抽试验,研究了冲煤率对煤层卸压增透及瓦斯抽采效果的影响规律。

1 不同水力冲孔冲煤率的煤层瓦斯预抽方案

孟津煤矿主采的二1煤层煤质松软、透气性低,煤体破坏类型为Ⅲ~Ⅴ级,属贫煤。煤体坚固性系数为0.12~0.46,透气性系数为0.048 9 m2/(MPa2·d),瓦斯放散初速度为10.5~24.0,瓦斯含量为7.97~16.37 m3/t,瓦斯压力为0.90~3.10 MPa,属煤与瓦斯突出煤层,矿井深受煤与瓦斯突出灾害的威胁。

矿井采用穿层钻孔预抽煤层瓦斯的区域防突措施,结合水力冲孔卸压增透技术,即每个水力冲孔钻孔每米煤孔冲出煤量不小于1 t,且单孔冲出煤量不小于5 t,取得了一定的防突效果。但孟津煤矿在预抽煤层瓦斯中存在着以下亟待解决的难题:如何保证不同的煤层瓦斯赋存区域,在规定预抽期内能够实现抽采达标,不同煤层瓦斯含量区域水力冲孔冲煤率(水力冲孔钻孔的数量及布置方式)应如何确定。冲孔期间喷孔严重,常造成钻机附近及回风流瓦斯异常,不但严重影响制约着矿井消突进度,还对矿工人身安全构成了极大的威胁。

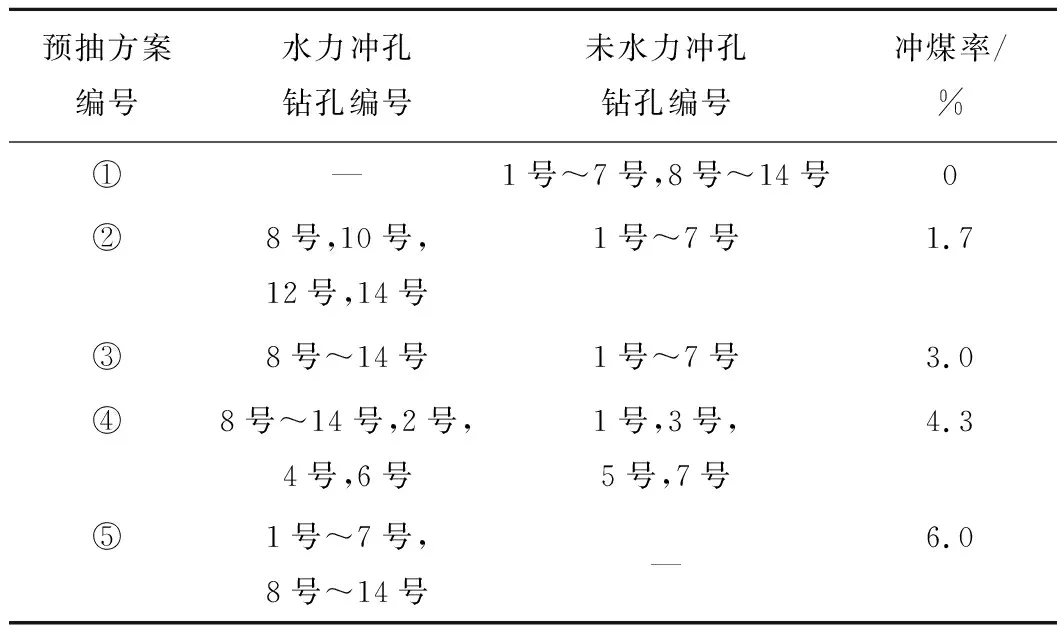

为解决孟津煤矿不同煤层瓦斯赋存条件下,预抽二1煤层瓦斯中存在水力冲孔冲煤率难以确定的问题,设计了不同水力冲孔冲煤率的煤层瓦斯预抽方案,研究了水力冲孔冲煤率对煤层卸压增透及瓦斯抽采效果的影响,钻孔布置见表1和图1。

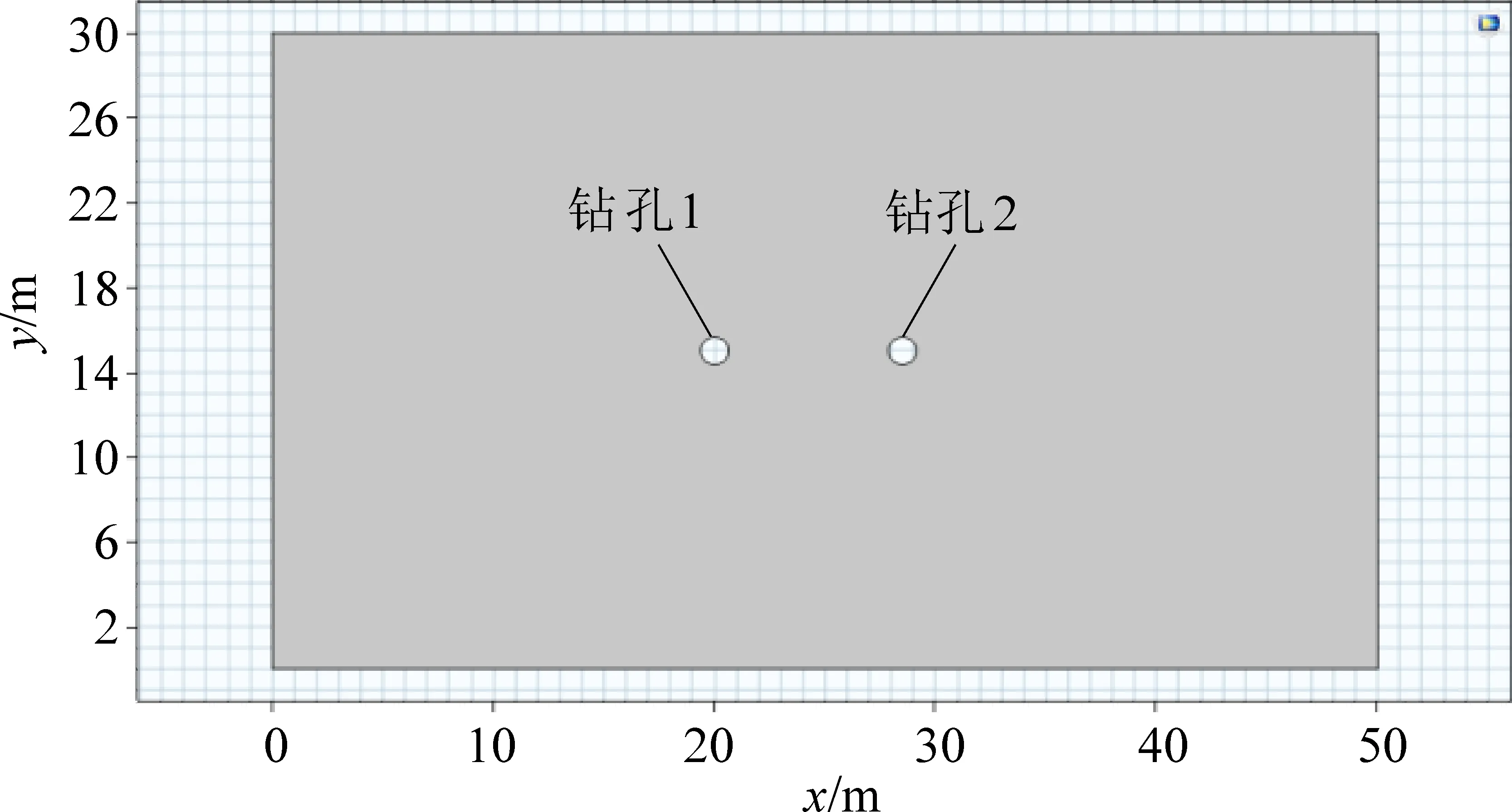

表1 预抽煤层瓦斯钻孔布置方案

图1 预抽煤层瓦斯穿层钻孔布置示意Fig.1 Layout of pre-drainage coal seam gas boreholes

方案①施工图1中编号为1号~14号钻孔,所有钻孔均不进行水力冲孔,冲煤率为0。方案②仅施工图1中编号为8号,10号,12号,14号和1号~7号钻孔,对8号,10号,12号,14号钻孔进行水力冲孔,冲煤率为1.7%。方案③施工图1中编号为1号~14号钻孔,对8号~14号钻孔进行水力冲孔,冲煤率为3%,1号~7号钻孔不进行水力冲孔。方案④施工图1中编号为1号~14号钻孔,对8号~14号,2号,4号和6号进行水力冲孔,冲煤率为4.3%,1号,3号,5号和7号钻孔不进行水力冲孔。方案⑤施工图1中编号为1号~14号钻孔,所有钻孔均进行水力冲孔,冲煤率为6%。

各方案中无论穿层钻孔是否进行水力冲孔,所有钻孔均用于长时间连续预抽煤层瓦斯。未水力冲孔钻孔半径为0.05 m,水力冲孔钻孔单孔冲煤量取1 t/m,水力冲孔后钻孔半径扩大至0.64 m。

2 不同水力冲孔冲煤率对煤层卸压增透及瓦斯抽采效果的影响

2.1 数值模型参数

根据上节不同水力冲孔冲煤率的煤层瓦斯预抽方案,利用Comsol Multiphycics软件,模拟研究了不同水力冲孔冲煤率对煤层卸压增透及瓦斯抽采效果的影响。根据表1的煤层瓦斯预抽方案①~⑤,分别对应建立了5个数值计算模型Ⅰ~Ⅴ,模型平面尺寸为76 m×76 m,各模型的计算参数见表2,模型中煤层原始瓦斯含量取孟津煤矿实测的最大瓦斯含量为16.37 m3/t。

表2 模型基本计算参数

2.2 不同水力冲孔冲煤率下煤层瓦斯抽采效果

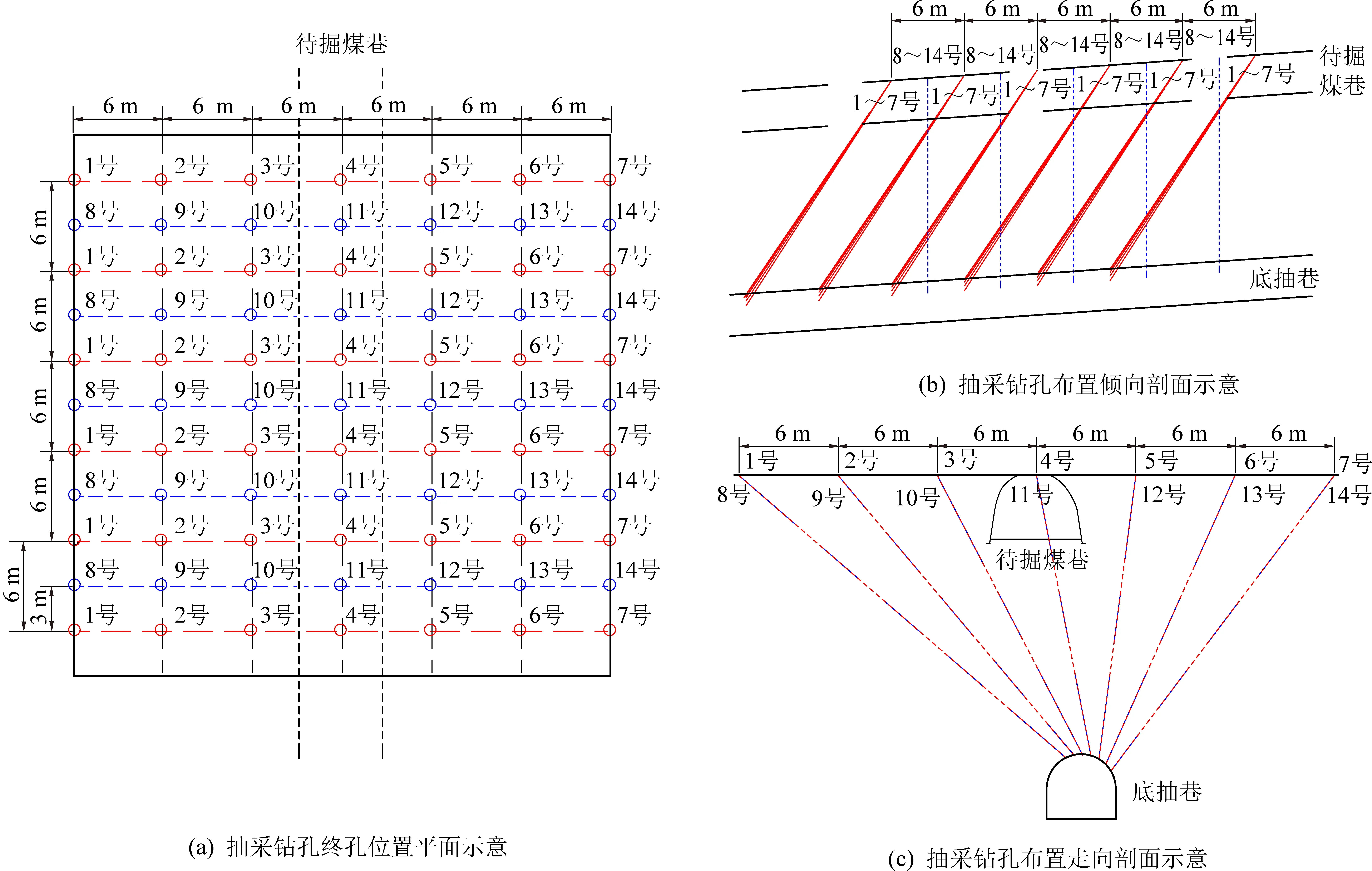

抽采时长为120 d时,不同水力冲孔冲煤率的煤层瓦斯预抽方案下,煤层的残余瓦斯含量分布如图2所示,控制区域内煤层的最大残余瓦斯含量见表3。

图2 不同冲煤率下煤层残余瓦斯含量分布Fig.2 Distribution of residual gas content in coal seam under different coal flushing rates

表3 不同水力冲孔冲煤率下煤层的最大残余瓦斯含量

由表3可知,不同冲煤率的煤层瓦斯预抽模型Ⅰ~Ⅴ,抽采钻孔控制范围内煤层的最大残余瓦斯含量分别降至14.14、12.59、9.76、6.31和4.93 m3/t。与煤层原始瓦斯含量16.37 m3/t相比,瓦斯含量降低值分别为2.23、3.78、6.61、10.06和11.44 m3/t。可见,抽采时间为120 d时,不同水力冲孔冲煤率的煤层瓦斯预抽方案下,冲煤率越高,煤层瓦斯含量降低幅度越大,煤层瓦斯的预抽效果越好。

《河南省强化煤矿安全生产暂行规定》要求“残余瓦斯压力及含量降到0.6 MPa和6 m3/t以下后,方可进入煤层进行采掘作业”。由上述分析可知,冲煤率影响着煤层瓦斯含量的降低幅度。则不同煤层原始瓦斯含量条件下,应采用不同水力冲孔冲煤率的煤层瓦斯预抽方案。在厚煤区和瓦斯富集区,应加大水力冲孔的冲煤率,才能保障抽采120 d后煤层的残余瓦斯含量低于6 m3/t。

2.3 不同水力冲孔冲煤率下煤层卸压增透效果

图1所示的不同水力冲孔冲煤率的煤层瓦斯预抽方案,其实质差异在于抽采钻孔是否采用水力冲孔技术以及水力冲孔钻孔的间距不同。预抽方案②~⑤中,相邻两个水力冲孔钻孔中心的最远距离分别为13.5、8.5、7.5、6.7 m,预抽方案①相邻2个钻孔的最远距离与预抽方案⑤相同,但抽采钻孔未进行水力冲孔。

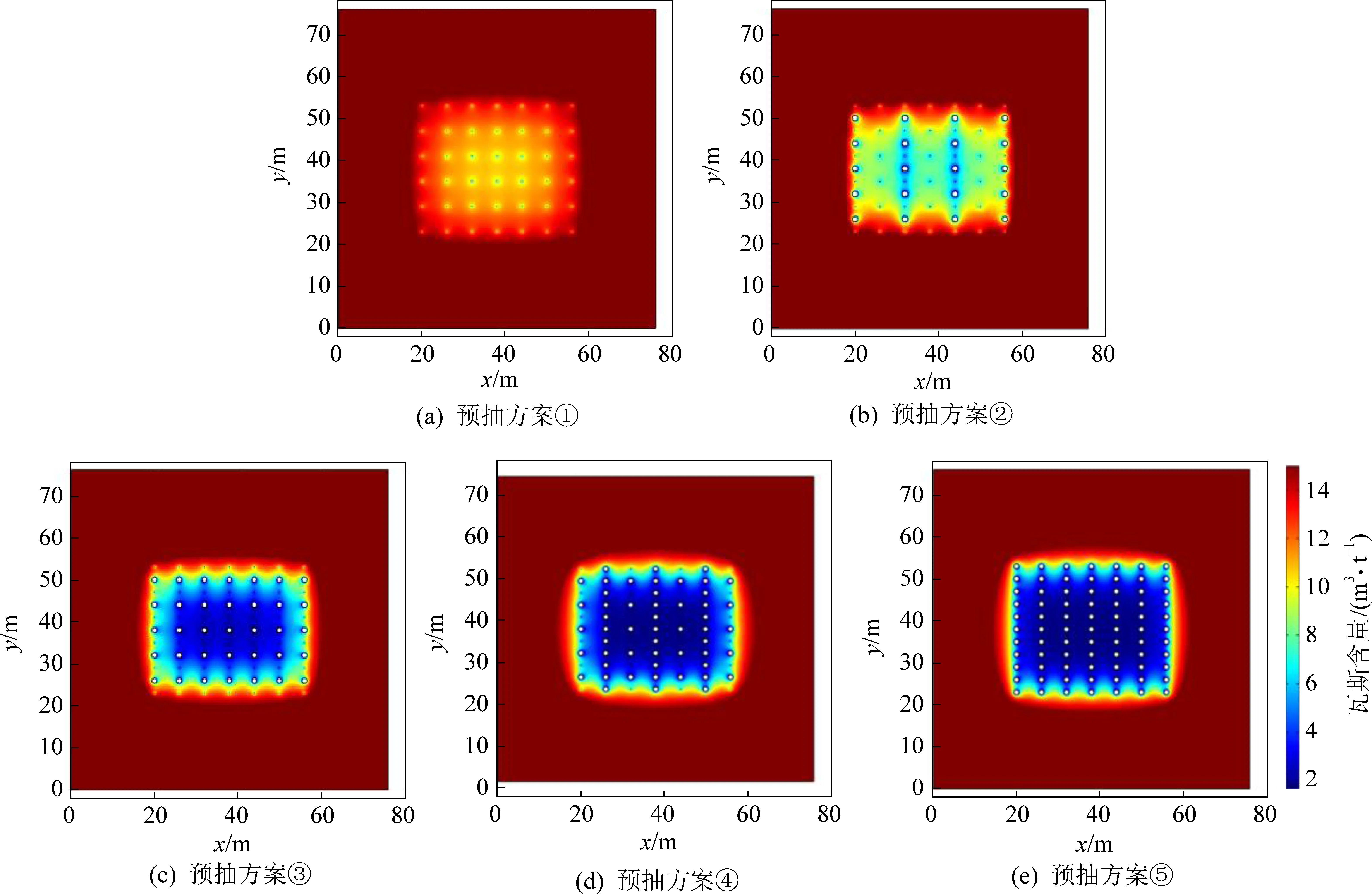

为探究不同方案中水力冲孔冲煤率影响煤层瓦斯预抽效果的原因,得出不同水力冲孔冲煤率下煤层的卸压增透规律。结合模型Ⅰ~Ⅴ,建立了相邻2个钻孔的数值计算模型Ⅰ-1~Ⅴ-5,分析了是否采用水力冲孔技术以及不同水力冲孔钻孔间距,对钻孔间渗透率、应力场分布的影响规律。模型尺寸参数和计算参数分别见表4和表2,模型Ⅲ-3如图3所示,其他模型可根据表4中的参数,对模型Ⅲ-3进行尺寸修改后得到。

图3 模型Ⅲ-3Fig.3 Model Ⅲ-3

表4 模型尺寸参数

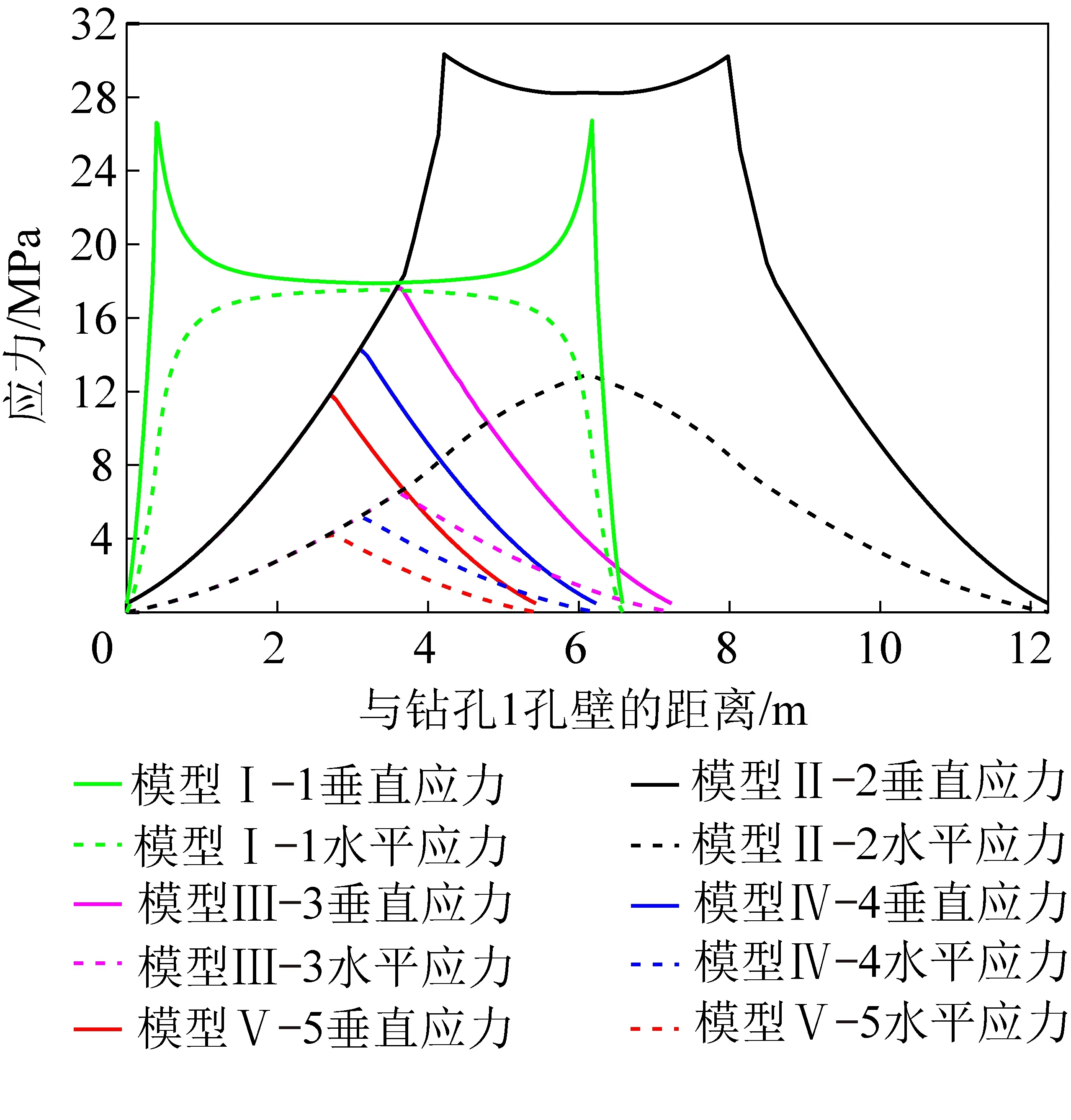

模型Ⅰ-1~Ⅴ-5两个钻孔间煤体的渗透率分布如图4所示。钻孔周围煤体的应力分布决定了渗透率的分布,模型Ⅰ-1~Ⅴ-5两个钻孔间煤体的应力分布结果如图5所示。由图4和5可知,邻近钻孔煤体的渗透率增大了上千倍,这是由于邻近钻孔煤体的垂直应力低于原始应力,处于卸压区,发生了塑性变形破坏,引起了煤体裂隙的大量发育,从而导致了邻近钻孔煤体渗透率呈数量级的增大。模型Ⅰ-1钻孔周围煤体渗透率增大范围(约为0.35 m)远低于模型Ⅱ-2~Ⅴ-5(约为3.7 m),这是由于模型Ⅰ-1未采用水力冲孔技术,模型Ⅰ-1钻孔周围煤体卸压区范围明显低于模型Ⅱ-2~Ⅴ-5,水力冲孔后卸压区范围显著增大所致,水力冲孔后钻孔周围煤体渗透率增大范围是未水力冲孔钻孔的10.6倍。

图4 不同模型两个钻孔间煤体的渗透率分布Fig.4 Permeability distribution of coal between two boreholes with different models

图5 不同模型两个钻孔间煤体的应力分布Fig.5 Stress distribution of coal between two drill holes in different models

此外,模型Ⅰ-1~Ⅴ-5钻孔间煤体的平均渗透率逐渐增大,分别为2.32×10-17m2,5.37×10-17m2,8.85×10-17m2,1.02×10-16m2和1.16×10-16m2,而且模型Ⅱ-2~Ⅴ-5钻孔间煤体渗透率处于原始渗透率的范围依次明显减小,模型Ⅴ-5钻孔间煤体渗透率均高于原始渗透率。上述煤层瓦斯渗透率分布规律的形成原因在于,模型Ⅰ-1和Ⅱ-2两个钻孔间中部煤体垂直应力高于原始地应力,处于增压区。而模型Ⅲ-3~Ⅴ-5两个钻孔间煤体垂直应力逐渐降低,且均低于原始地应力而处于卸压状态,垂直应力卸压程度逐渐增大。同时模型Ⅰ-1~Ⅴ-5两个钻孔间煤体的水平应力均低于原始应力,水平应力大小上模型Ⅰ-1>Ⅱ-2>Ⅲ-3>Ⅳ-4>Ⅴ-5,水平应力卸压程度逐渐增大。

可见,随着瓦斯预抽方案中水力冲孔冲煤率的增大,钻孔间煤体的渗透率显著增大。这是由于水力冲孔冲煤率越大,钻孔间煤体的卸压程度逐渐增大所致,水平应力方向上,钻孔间煤体所受的水平应力逐渐降低,且均低于原始应力;垂直应力方向上,由邻近钻孔煤体处于卸压区、中部煤体处于增压区,逐渐过渡至两钻孔间所有煤体均处于卸压区。这是导致2.2节中水力冲孔冲煤率越高的瓦斯预抽方案,煤层瓦斯含量降低幅度越大的根本原因。

3 预抽—水力冲孔—2次抽采的现场试验

3.1 试验方案

为解决孟津煤矿预抽煤层瓦斯中水力冲孔喷孔严重、易造成瓦斯超限的问题,并对第2节的模拟结论进行验证,在12030工作面轨道底抽巷776~806 m开展了现场试验。由于试验区煤层原始瓦斯含量为9.25~10.78 m3/t,为保障抽采120 d后煤层残余瓦斯含量低于6 m3/t,根据第2节不同水力冲孔冲煤率煤层瓦斯预抽方案下,煤层瓦斯含量的降低值,选取表1方案③水力冲孔冲煤率为3%的煤层瓦斯预抽方案,开展了现场试验。

高地应力和瓦斯压力是造成水力冲孔中出现喷孔和瓦斯异常涌出的根源,因而钻孔预抽一段时间,待钻孔周围瓦斯压力和瓦斯含量有所降低后再实施冲孔作业,利于防治喷孔及瓦斯的异常涌出。利用2.3节的模型Ⅰ-1,可以得出未实施水力冲孔技术条件下,不同抽采时间时钻孔周围煤体的瓦斯分布,钻孔抽采10 d后的瓦斯分布如图6所示。由图6中可以看出,抽采10 d后钻孔周围瓦斯压力和瓦斯含量均发生了显著降低,钻孔1 m范围内煤层瓦斯压力(原始瓦斯压力1.5 MPa)降低幅度超过了28%,利于防治水力冲孔过程中发生喷孔以及瓦斯超限。

图6 模型Ⅰ-1钻孔抽采10 d后两钻孔间的瓦斯分布Fig.6 Gas distribution between two boreholes after 10 days of drainage in model I-1

试验区采用预抽—水力冲孔—2次抽采的工序,即煤层瓦斯预抽方案③穿层钻孔施工完成后,先预抽一定时间(一周左右)煤层瓦斯,待瓦斯含量和瓦斯压力有所下降后,再对需要冲孔的钻孔进行水力冲孔,同时观测喷孔及瓦斯异常涌出的防治效果。最后利用所有钻孔长时间连续预抽煤层瓦斯,并考察试验区煤层瓦斯的预抽效果。

3.2 试验效果分析

采用预抽—水力冲孔—2次抽采的工序后,经现场观测,水力冲孔期间钻孔喷孔的次数及强度均明显降低。水力冲孔喷孔率由原来的1.52次/孔下降至试验区的0.71次/孔,喷出煤量和瓦斯异常涌出次数亦出现明显降低。采用先抽后冲孔的工序,有效降低了水力冲孔期间钻孔的喷孔次数及强度、瓦斯的异常涌出,提高了施工的安全性。

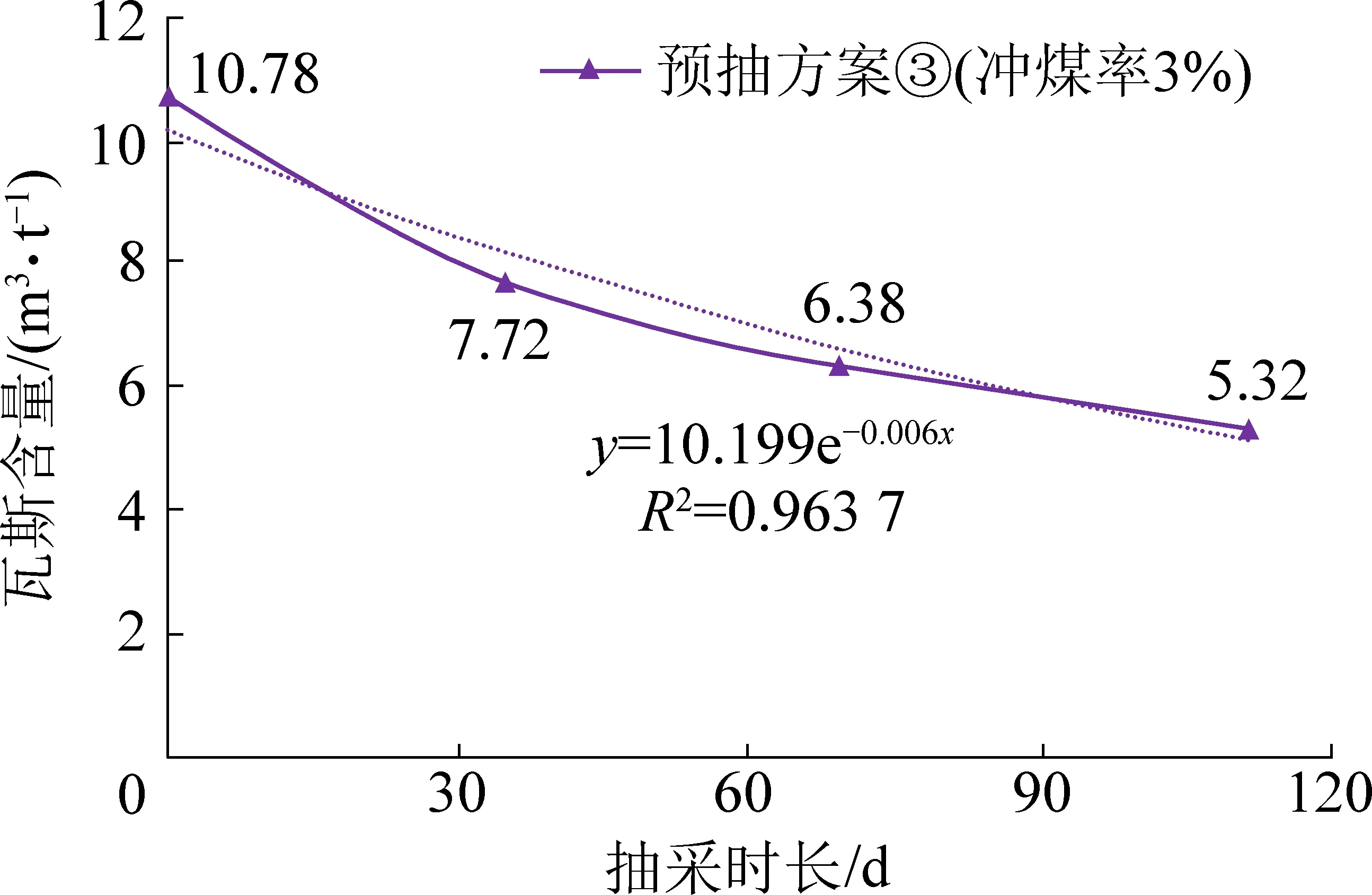

此外,试验过程中分别在抽采时长为35、69和111 d时,测试试验区煤层的残余瓦斯含量,分别为7.72、6.38和5.32 m3/t,试验区煤层残余瓦斯含量随抽采时长的变化曲线如图7所示。由图7可以看出,抽采时间越长,煤层的残余瓦斯含量越低,但随着抽采时长的增大,煤层残余瓦斯含量的降低速率有减缓趋势。对图7的曲线进行拟合分析,可以得出方案③煤层瓦斯预抽方案下,煤层残余瓦斯含量随抽采时长的变化曲线方程。进而可以计算出采用方案③预抽煤层瓦斯120 d后,煤层的残余瓦斯含量为4.96 m3/t,低于6 m3/t,验证了第2节模拟结果的正确性。

图7 试验区残余瓦斯含量随抽采时长的变化曲线Fig. 7 Variation curve of residual gas content with drainage time in test area

4 现场应用

孟津煤矿12050工作面运输巷0~535 m,实测煤层原始瓦斯含量为3.99~15.42 m3/t;运输巷536~953 m,实测煤层原始瓦斯含量为3.32~8.85 m3/t。为保障抽采120 d后煤层残余瓦斯含量低于6 m3/t,根据第2节不同水力冲孔冲煤率煤层瓦斯预抽方案下,煤层瓦斯含量的降低值,运输巷0~535 m段可采用表1水力冲孔冲煤率为4.3%的煤层瓦斯预抽方案(方案④);运输巷536~953 m段可采用表1水力冲孔冲煤率为1.7%的煤层瓦斯预抽方案(方案②)。穿层钻孔均采用预抽—水力冲孔—2次抽采的工序。

12050工作面运输巷0~535 m控制区域内煤炭储量9.98万t,水力冲孔累计冲出煤量0.45万t,实际冲煤率为4.5%,累计抽采瓦斯量36.7万m3,实测煤层残余瓦斯含量为1.86~5.84 m3/t,平均为4.08 m3/t,煤巷掘进中回风流瓦斯体积分数为0.02%~0.18%。运输巷536~953 m控制区域内煤炭储量14.08万t,水力冲孔累计冲出煤量0.30万t,实际冲煤率为2.1%,累计抽采瓦斯量44.1万m3,实测残余瓦斯含量为1.65~4.86 m3/t,平均为3.94 m3/t,煤巷掘进中回风流瓦斯体积分数为0.03%~0.19%。水力冲孔过程中钻孔喷孔的次数及强度显著低于未采取“预抽—水力冲孔—2次抽采工序”的其他工作面水力冲孔钻孔。巷道掘进期间,实测最大钻屑量S为4.3 kg/m,最大钻屑瓦斯解吸指标Δh2为120 Pa,均符合要求;未遇见冲孔空洞,煤巷支护容易,实现了巷道的安全快速掘进。

运输巷536~953 m处实测煤层瓦斯含量由8.85 m3/t降至4.86 m3/t,下降了3.99 m3/t。运输巷0~535 m处实测最大煤层瓦斯含量为15.42 m3/t,若运输巷0~535 m处采用536~953 m处的煤层瓦斯预抽方案,将无法在同样预抽期内实现抽采达标。实际上,运输巷536~953 m处水力冲孔冲煤率虽然比0~535 m的区域减少了54%,但煤层的最大和平均残余瓦斯含量均低于运输巷0~535 m处,回风流最大瓦斯体积分数也基本等于运输巷0~535 m处。运输巷536~953 m处比0~535 m处的工程效率得到了显著提升,大幅减少了水力冲孔钻孔的数量和冲出煤量,大幅降低了工程量,缩短了工期,节省了大量的人力、物力,同样取得了良好的瓦斯预抽效果。12050工作面煤巷条带煤层瓦斯的安全高效预抽以及运输巷的安全快速掘进,再次证实了根据煤层原始瓦斯含量大小,选择不同水力冲孔冲煤率煤层瓦斯预抽方案的合理性和必要性。

5 结 论

1)不同煤层瓦斯含量赋存条件下,应采用不同水力冲孔冲煤率的煤层瓦斯预抽方案。冲煤率越高,煤层瓦斯含量降低幅度越大,煤层瓦斯预抽效果越好。厚煤区和瓦斯富集区,应加大水力冲孔冲煤率。

2)水力冲孔冲煤率影响煤层瓦斯预抽效果的根源在于,随着水力冲孔冲煤率的增大,钻孔间煤体的水平应力逐渐降低,且均低于原始应力;垂直应力上,由邻近钻孔煤体处于卸压区、中部煤体处于增压区,逐渐过渡至两钻孔间煤体均处于卸压区,从而造成了钻孔间煤体渗透率的显著增大。

3)采用预抽—水力冲孔—2次抽采的工序,引起水力冲孔前钻孔周围煤体瓦斯含量和瓦斯压力出现了降低,从而减小了水力冲孔时发生喷孔的次数及强度,提高了施工的安全性。