复合阻化剂抑制煤自燃过程的阶段阻化特性

姜 峰,孙雯倩,李珍宝,梁 瑞,李 雷,梁秋悦

(兰州理工大学 石油化工学院,甘肃 兰州 730050)

0 引 言

煤炭长期暴露在空气中时,分子中的活性基团会与氧气发生反应并产生热量[1-2]。随着热量不断积聚,引起煤体表面升温而引发自燃灾害[3]。这造成巨大的资源损失、环境污染,甚至重大人员伤亡[4],煤自燃的有效防控是保证煤炭安全开采的关键。

阻化剂能够在煤自燃早期实现有效防控,喷洒阻化剂在实际防灭火工作中操作简便,是常用的煤自燃防治手段之一。物理阻化剂包括吸水性盐类、水凝胶、三相泡沫等,主要是通过吸水隔氧或热解释放惰性气体,降低煤体表面氧气浓度,阻止氧气到达煤活性中心,实现抑制煤自燃的目的[5]。物理阻化剂在工程实际中应用广泛,但需要高添加量才能达到较好的阻燃效果,且阻化效率低、作用时间短。化学阻化剂主要指高效抗氧化剂,该类阻化剂能够直接干预煤氧复合反应,与煤中活性官能团反应生成稳定结构,中断链反应,实现对煤自燃的抑制[6],但存在安全性不高以及价格昂贵的问题[7]。因此,使用单一的物理或化学阻化剂难以满足矿井开采以及煤炭储运过程防灭火需求,亟需开发经济高效新型阻化剂。

碳酸氢钠(SB)作为一种物理阻化剂,在200 ℃以下可热分解出CO2抑制煤自燃。茶多酚(TP)是一种广泛存在于植物中的纯天然绿色抗氧化剂,可以抑制多种活性自由基的反应。YAO等[8]研究证实茶多酚是一种潜在的、优越的、环保的阻燃剂。在200 ℃之上,其结构断裂重组,消耗煤中活性基团,进行化学抑制煤自燃。因此,在综合考虑2种阻化剂在不同阶段抑制煤氧化的基础上,开展复配阻化剂研究,期望2种物质通过功能互补更加有效的抑制煤自燃。将碳酸氢钠与茶多酚混合制备成不同浓度的复合阻化剂,分析其对煤氧化过程的抑制作用,揭示微观阻化机理,为阻化剂抑制煤自燃灾害提供理论依据。

1 试验材料及方法

1.1 样品制备及试验方法

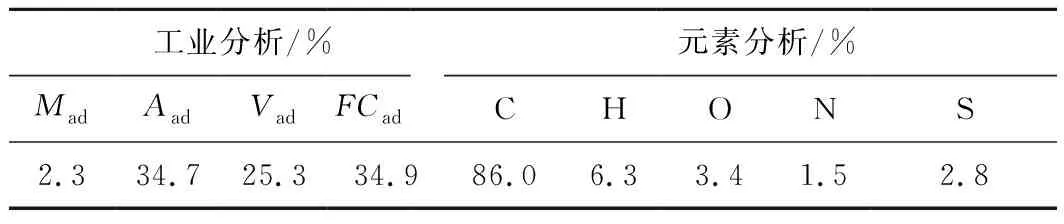

试验用碳酸氢钠和茶多酚样品均呈粉末状,纯度超过98%。煤样采用神东矿区海则庙煤矿不黏煤,试验煤样的工业分析和元素分析结果见表1,分别依据GB/T 212—2008及GB/T 476—2008测定。通过元素分析试验测定C、H、N、S元素的含量,并采用差减法计算得到O元素含量。对煤样进行粉碎过筛,取粒度为106~180 μm的煤样作为试验样品。

表1 煤样工业及元素分析

参考前人的研究成果[9-10],分别将碳酸氢钠和茶多酚与原煤按照质量比1∶4均匀混合,得到2组经单一阻化剂处理后的煤样。然后将碳酸氢钠和茶多酚分别按照1∶1,1∶3,1∶5,3∶1,5∶1质量比例混合,得到不同浓度配比的复合阻化剂。最后将5组复合阻化剂与原煤按照1∶4的比例混合,得到5组阻化煤样。阻化煤样在室温密封静置24 h,待充分阻化后,与原煤样共同在60 ℃下真空干燥6 h。

采用TA SDTQ600型热分析仪,对阻化剂及煤样(大约10 mg)进行TG-DSC联用试验,样品在空气气氛下以10 ℃/min的升温速率从室温(约30 ℃)升至800 ℃,空气流速为100 mL/min。使用Thermo fisher IS50原位傅里叶红外光谱仪测试煤样在氧化升温过程中的红外光谱变化。反应池设有外接程序升温装置,将样品从30 ℃加热到460 ℃,空气流量100 mL/min,升温速率为10 ℃/min。红外光谱波数范围4 000~650 cm-1,扫描频率3 Hz。

1.2 分析方法

1.2.1 可燃烧特性参数

1) 可燃性指数C[11]:

(1)

式中:C为可燃性指数,%/(min·K2);(dw/dt)max为最大质量损失率,%/min;Ti为着火温度,K。

2) 综合燃烧指数S[12]:

(2)

式中:S为综合燃烧指数,%/(min·K3);(dw/dt)mean为平均燃烧速率,%/min;Th为燃尽温度,K。

1.2.2 氧化动力学理论

Coats-Redfern模型[13]:

(3)

式中:α为转化率;A为指前因子;E为活化能,kJ/mol;β为升温速率,K/min;R为摩尔气体常量,8.314 J/(mol·K);T为反应温度,K;G(α)为机理函数,表示物质反应速率与转化率α之间所遵循的某种函数关系,代表了反应的机理。

Coats-Redfern模型适用于单升温速率的动力学计算。煤氧复合反应属于典型气固反应,选用9种常用的气固反应机理函数[14],将其代入C-R模型,分别对ln(G(α)/T2)-1/T作图,得到Ea和lnA。选取决定系数R2最高的一组作为动力学参数。

2 实验结果与讨论

2.1 阻化剂的氧化特性

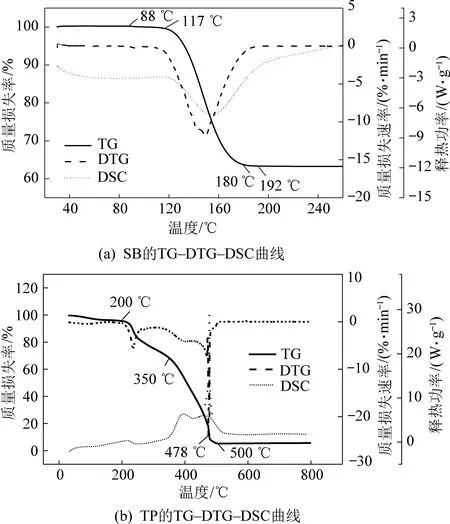

图1a、图1b分别为碳酸氢钠及茶多酚的TG-DTG-DSC曲线,2种阻化剂失重速率变化趋势基本一致,氧化初期质量缓慢下降,随后进入快速下降阶段,反应结束时质量趋于稳定。由DSC曲线可看出,碳酸氢钠在反应过程中呈现吸热状态,而茶多酚的氧化过程为放热状态。对2种阻化剂氧化特性的具体分析如下。

碳酸氢钠是一种受热易分解,生成二氧化碳、水蒸气和碳酸钠的盐类[15]。

2NaHCO3→Na2CO3+CO2↑+H2O↑

(4)

图1a中碳酸氢钠的受热分解温度范围为88~192 ℃。117~180 ℃区间内,TG曲线呈下降趋势,DTG曲线相应出现峰值,DSC曲线呈现一个宽而长的吸热峰,说明在该阶段碳酸氢钠剧烈反应释放大量气体,导致质量快速下降,整个反应呈吸热状态。根据碳酸氢钠的TG-DTG-DSC曲线,可得碳酸氢钠作为阻化剂适用于煤自燃的初期阶段。

图1b中茶多酚的氧化过程分4个阶段:①常温~200 ℃:TG曲线略有下降,DTG曲线较平缓,失重率约3.5%;热流率为负,说明样品吸收热量,此阶段为茶多酚中自由水和结合水蒸发吸热的阶段。②200~350 ℃:TG曲线陡降,DTG曲线出现小峰,失重率约29.4%;DSC曲线吸放热峰交替,临近300 ℃时,热流率由负值转为正值,说明茶多酚开始氧化分解,其水分蒸发产生的吸热量远小于氧化反应的放热量,此后样品呈放热状态。③350~500 ℃:TG曲线快速下降,DTG曲线形成一个尖峰,最大质量损失率对应的温度为478 ℃,失重率约67.1%;DSC曲线出现2个放热峰,放热量持续增大,478 ℃后放热量减小,说明茶多酚发生快速氧化反应。④500 ℃后,TG-DTG-DSC曲线走势基本水平,氧化过程结束,样品反应完全。根据茶多酚的TG-DTG-DSC曲线,可得茶多酚作为阻化剂适用于煤自燃的中后期。

图1 阻化剂的TG-DTG-DSC曲线Fig.1 TG-DTG-DSC curves of inhibitors

2.2 煤样的氧化特性分析

2.2.1 特征温度及燃烧特性参数分析

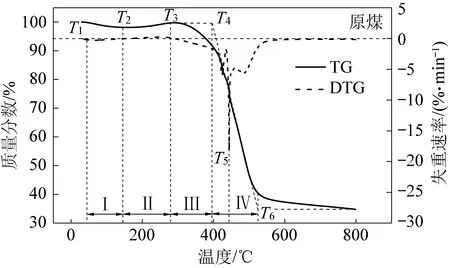

特征温度是衡量煤氧复合反应的关键指标,它量化了煤自燃的倾向[14]。以原煤的TG-DTG曲线(图2)为例,热失重过程存在6个特征温度:T1为临界温度,T2为干裂温度,T3为质量极大值温度,T4为燃点温度,T5为最大热失重速率温度,T6为燃尽温度。依据煤的特征温度,将其氧化过程划分为4个阶段,分别为Ⅰ:失水失重阶段(T1~T2),温度升高导致煤中的自由水和结合水蒸发,出现造成质量损失;Ⅱ:吸氧增重阶段(T2~T3),煤氧之间发生物理及化学吸附,样品质量增加;Ⅲ:热解阶段(T3~T4),此阶段煤的氧化反应逐渐加剧;Ⅳ:燃烧阶段(T4~T6),此阶段煤样剧烈燃烧。图2为原煤的TG-DTG曲线。

图2 原煤的TG-DTG曲线Fig.2 TG-DTG curves of raw coal

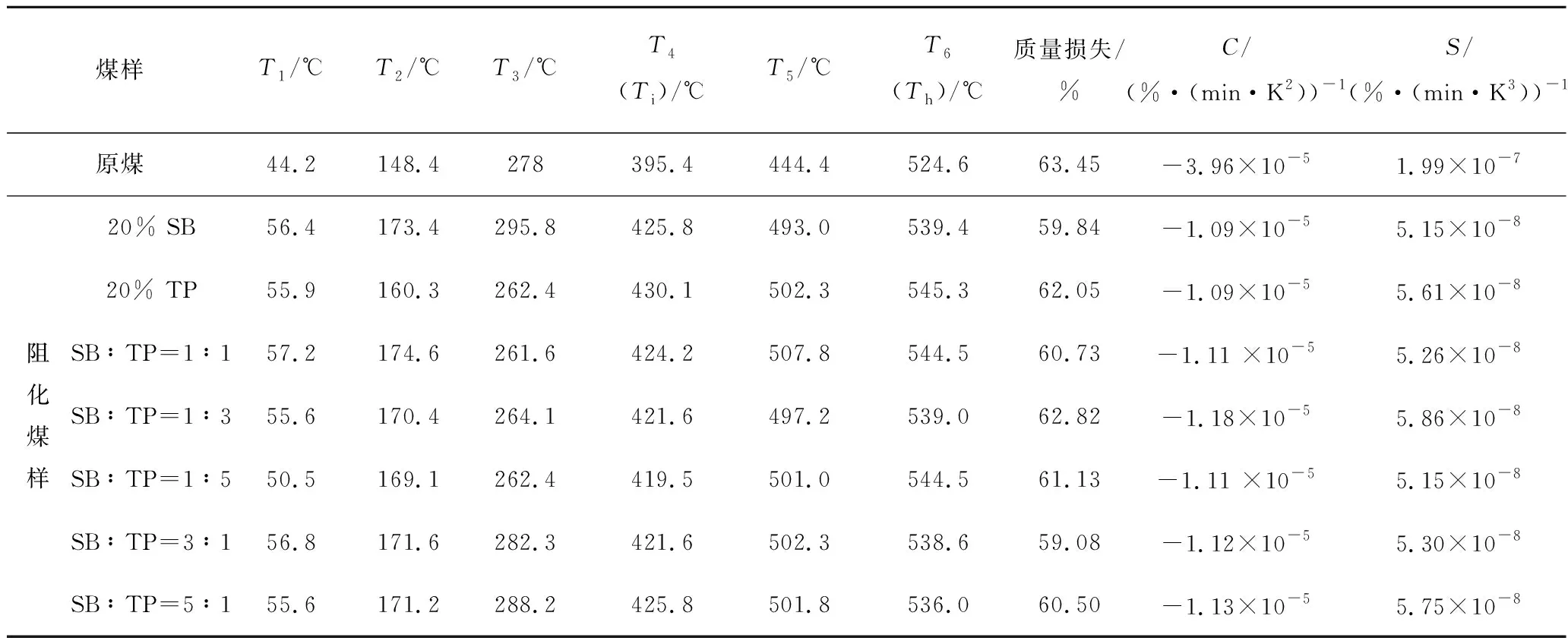

煤氧化特征温度及燃烧特性参数见表2。由表2得,阻化煤样的T1,T2,T4,T5,T6特征温度明显高于原煤,质量损失均小于原煤,说明阻化剂对煤的氧化过程起到有效抑制作用。阻化煤样T3值较稳定,该点后煤开始热解,阻化剂对其热解温度影响不大。

单一阻化剂处理后煤样的T1均高于原煤,说明茶多酚和碳酸氢钠均降低了煤自燃危险。20%碳酸氢钠处理后煤样的T2,T3高于20%茶多酚处理煤样,且碳酸氢钠的热解范围在88~192 ℃。说明此期间碳酸氢钠受热分解,吸收热量降低环境温度,并释放出大量二氧化碳和水蒸气来降低氧气浓度,起到了物理阻化效果。所以碳酸氢钠的阻燃范围主要在煤的低温氧化阶段。20%茶多酚处理后煤样的T4,T5,T6均高于经20%碳酸氢钠处理煤样,茶多酚的氧化温度区间为200~500 ℃,部分活性基团参与了煤氧反应,抑制了煤的燃烧。复合阻化剂有效提高了煤氧化特征温度,降低了煤的氧化质量损失。

根据式(1)—式(2),结合TG及DTG曲线,得到煤的燃烧特性参数C和S,见表2。S值越大,说明样品的燃烧敏感度和剧烈程度越高[12]。可以看出:阻化煤样的C及S值相较原煤样明显降低,说明复合阻化剂降低了煤样的可燃性和综合燃烧特性。

表2 煤氧化特征温度及燃烧特性参数

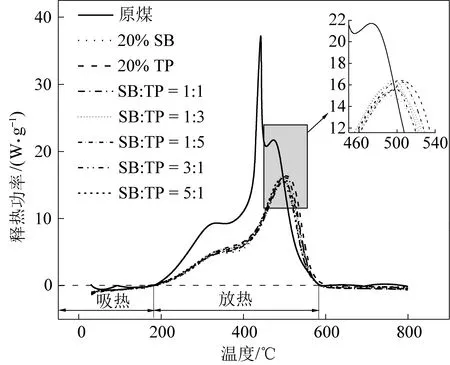

2.2.2 放热性分析

煤样DSC曲线如图3所示,原煤氧化升温过程中呈现3个放热峰,而阻化煤样呈现2个放热峰,阻化煤样的最大释热功率减小,说明阻化剂的添加有效抑制了煤氧化过程中的热量释放。

图3 煤样的DSC曲线Fig.3 DSC curves of coal samples

煤氧化放热参数见表3,阻化煤样的起始放热温度及最大释放热功率对应温度高于原煤,说明复合阻化剂使煤的氧化放热过程有所延缓。与阻化煤样相比,原煤的最大释放热功率、全过程放热量及净放热量大,脱水脱附吸热量小,说明复合阻化剂抑制了煤自燃过程中的热量释放,减少了热量积聚。煤氧复合反应的关键在于热量的积聚,所以将放热量作为优选阻化剂配比的指标。

表3 煤氧化放热参数

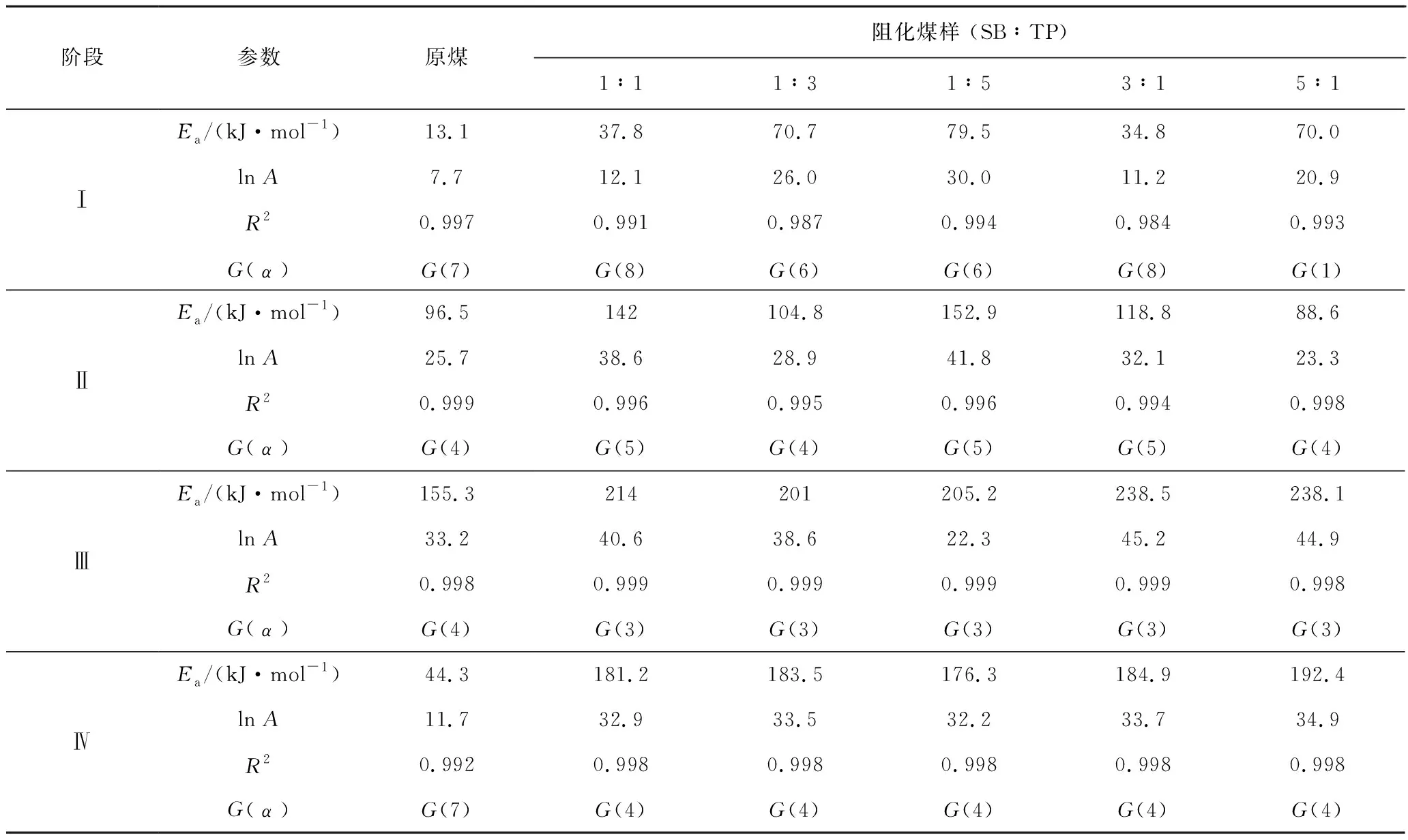

2.3 氧化动力学分析

活化能的大小表征了化学反应的难易程度,活化能越高,化学反应的发生所需克服的能量越多,反应越难发生[16]。采用C-R法计算不同配比阻化剂的阻化效果,R2>0.98说明拟合效果良好。

试验煤样4个阶段氧化动力学参数见表4,阻化煤样在其各个阶段的表观活化能较原煤均得到提高,说明复合阻化剂提高了煤氧化反应的困难程度。阻化煤样4个阶段的表观活化能比原煤分别提高了45.46、24.92、64.06、139.36 kJ/mol,看出5种复合阻化剂在煤氧化过程的不同阶段均起到抑制作用。

表4 4个阶段煤的氧化动力学参数

碳酸氢钠和茶多酚质量比例为3∶1时,煤样的燃烧特性参数降低,特征温度及氧化过程4个阶段的活化能均得到提高,质量损失率和放热量最小,且物理阻化剂碳酸氢钠的成本低,综合考虑特征温度、放热性以及经济因素,选择碳酸氢钠和茶多酚质量比3∶1作为复合阻化剂的优选配比。

2.4 原位FTIR分析

2.4.1 不同活性官能团的变化规律

分别提取原煤及优选配比阻化煤样特征温度处的红外光谱如图4所示。在煤样的原始谱图中,由于很多官能团的吸收带对红外光谱均有贡献,容易在某一位置产生谱峰叠加的现象[17]。采用分峰拟合方法分离重叠峰获得特征吸收峰的面积,定量分析煤样在特征温度下的活性官能团变化趋势[18]。应用Kubelka-Munk函数转换,消除试验过程镜面反射光干扰,结合Lambert-Beer定律,得到煤中官能团含量的定量表征[19]。

图4 原煤及优选配比组化煤样特征温度下红外光谱Fig.4 Infrared spectrogram of raw coal and inhibited coal at characteristic temperatures

图5为煤氧化过程中具有代表性基团的峰面积变化。由图5a和图5b可以看出,羟基的消耗和生成贯穿着煤的氧化过程。游离羟基和缔合羟基的面积在T1~T2呈下降趋势,说明在低温氧化阶段羟基较为活跃参与氧化反应。原煤中羟基的面积整体高于阻化煤样的羟基面积,说明阻化剂消耗了一定量羟基。

图5 原煤及阻化煤样SB∶TP=3∶1在不同特征温度下官能团的峰面积变化Fig.5 Variation of functional groups in raw coal and inhibited coal of SB∶TP=3∶1 at different characteristic temperatures

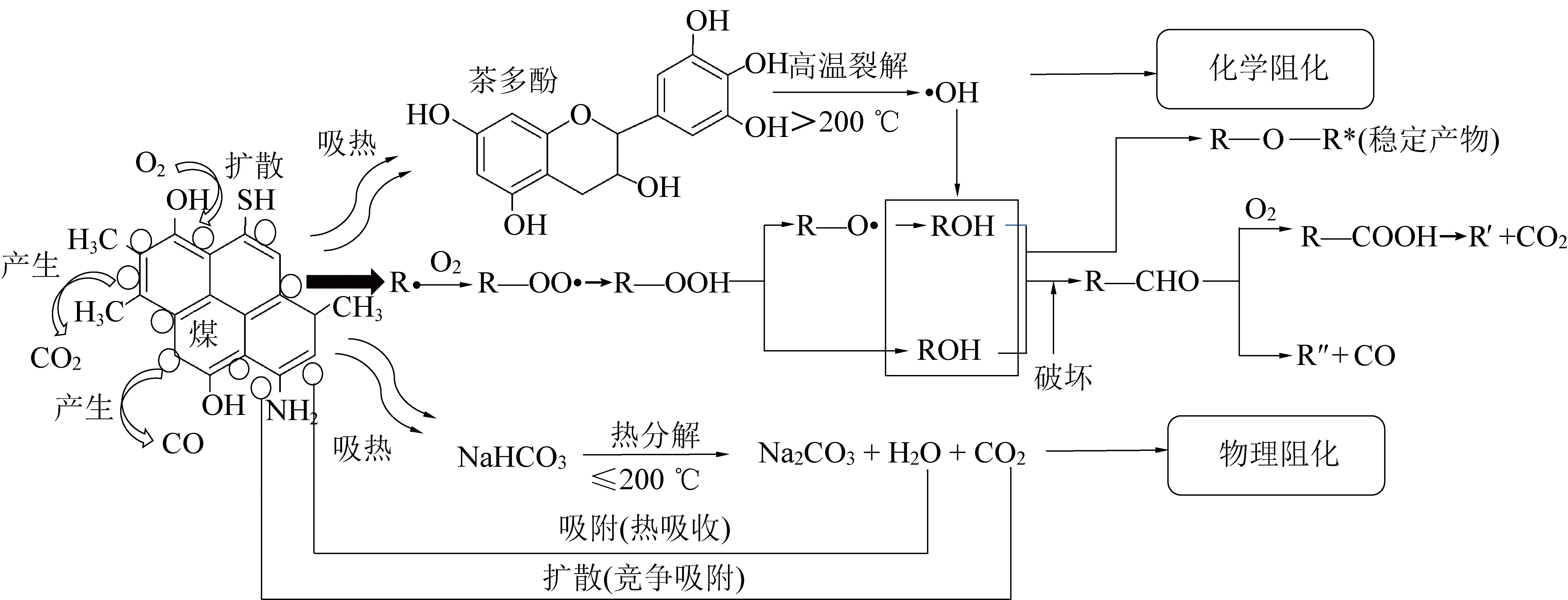

2.4.2 复合阻化剂抑制煤自燃机理

煤是以缩合芳环为主体,并带有许多侧链、杂环和官能团的有机大分子结构[20]。煤自燃的本质是煤表面活性基团与氧气发生复合反应释放热量,引发链式反应[21]。碳酸氢钠与茶多酚复合阻化剂对煤氧化过程的物理和化学阻化机理如图6所示。当氧化温度低于200 ℃时,物理阻化剂碳酸氢钠热分解释放出CO2扩散到煤分子表面,与氧气形成竞争吸附,从而减少煤分子间氧气的吸附量,达到惰化抑制效应;同时释放出的水蒸气会吸附在煤分子表面,起到吸热降温作用。物理阻化是通过改变反应条件来抑制煤自燃反应速率。在低温氧化阶段,煤中的脂肪族基团含量减少,碳氧中间体含量增多,说明煤中的脂肪族基团与氧气发生反应,生成过氧化物自由基或者氢过氧化物(R—OOH)。氢过氧化物很容易分解为醇和含氧自由基,醇继续氧化生成不稳定的碳氧中间体。氧化反应后期阻化煤样中的碳氧中间体含量下降,醚键含量上升。当温度高于200 ℃时,化学阻化剂茶多酚侧链开始断裂,产生羟基。茶多酚中的羟基可以与醇反应生成较稳定的醚键(R—O—R*),阻止了碳氧中间体产生,中断了氧化反应。提高了煤的热稳定性,有效抑制了煤自燃。

图6 复合阻化剂对煤氧化过程的阻化机理Fig.6 Mechanism of composite inhibitor on coal oxidation process

3 结 论

1)与原煤相比,阻化煤样6个特征温度提高,质量损失减少,低温氧化过程煤吸热量增加,高温阶段放热量减少,可燃指数及综合燃烧指数均降低。

2)阻化煤样在氧化过程4个阶段表观活化能分别提高了45.46、24.92、64.06、139.36 kJ/mol,复合阻化剂具有明显的抑制煤自燃效果,优选碳酸氢钠与茶多酚质量配比为3∶1。

3)在煤氧化过程中,碳酸氢钠热分解生成二氧化碳,抑制煤的失水失重和吸氧增重过程,属于物理惰化抑制;茶多酚内部羟基可有效与煤中的活性基团,生成较稳定醚键,中断链式反应进程,对煤的热解和燃烧阶段起到化学抑制作用。