聚乙烯醇接枝聚硅氧烷的制备与性能

陈 娟,张晓梅,刘一凡,王勃东,姜 彦,2,张洪文

(1.常州大学国家材料科学与工程实验示范中心常州大学材料科学与工程学院,江苏 常州 213164;2. 江苏晨光涂料有限公司,江苏 常州 213154)

缩合型硅橡胶是硅橡胶材料中的一个品种,通常是以线型硅氧烷链段为主链,以羟基、氨基、烷氧基封端的聚硅氧烷与硅烷偶联剂缩合脱除小分子后形成的三维网状结构弹性体[1]。与其它主体由含C 元素有机物构成的橡胶相比,硅橡胶的主体由无机的—Si—O—结构单元组成,因此硅橡胶也具备异于其它橡胶的耐高温、电绝缘、无毒和耐老化性[2],故在食品工业[3]、电器[4]、生活日用[5]、医学[6]和航空航天等领域有着广阔的应用空间。此外,它的光学应用在学术和工业界也备受关注[7]。

目前,缩合型硅橡胶原料仍以功能基团封端的线型聚二甲基硅氧烷链为主[8,9]。但由线型聚二甲基硅氧烷缩合得到的硅橡胶存在强度差和耐热性差等短处,限制了其应用。因此对功能性硅氧烷的开发仍是研究热点。Yang 等[10]为提高室温硫化(RTV)硅橡胶的力学性能,首先采用脱氢枞酸改性缩水甘油氧基丙基三乙氧基硅烷(DAG)作为交联剂,选择具有0.65 MPa 拉伸强度(DAG/RTVSR)最佳的DAG 改性RTV 硅橡胶。然后加入不同量的SiO2制备了SiO2增强的DAG/RTVSR 以进一步提高性能。冯琼华等[11]研究了以自制的MQ 硅树脂为填料,采用原位增强方式制得了MQ 硅树脂增强型RTV 硅橡胶。MQ 硅树脂的粒径主要集中在166 nm,能够较好地分散在体系中发挥补强效果。当MQ 硅树脂的用量为30%时,增强型硅橡胶最大分解速率时的温度为552 °C、拉伸强度为1.51 MPa、断裂伸长率为728.1%、邵尔A 硬度为25 度、850 nm 处的透光率为52%。

现有的研究对缩合型功能性硅氧烷的开发和强化大都是通过添加功能填料来实现。鲜少有关于合成可缩合型原料制备功能性硅氧烷的报道,或是通过加入缩合型原料改性得到功能性硅氧烷。因此开发新型可缩合型聚硅氧烷,可为功能性硅橡胶的研发提供新方法和思路。到目前为止,有少数文献报道以碳碳为主链,硅氧烷为长侧链的可缩合型接枝聚硅氧烷。为了得到这种新型的接枝聚硅氧烷,本文选用聚乙烯醇的碳碳链作主链、聚硅氧烷作为长侧链,制备了两亲性接枝共聚物。探讨引入聚硅氧烷后,目标材料在形貌、热学、界面等性能的变化。再以其作为预聚体、正硅酸四乙酯为交联(硫化)剂、二月桂酸二丁基锡为催化剂进行脱醇硫化,制得聚乙烯醇接枝聚硅氧烷交联共聚物。对交联前后的试样进行了热失重分析、润湿性分析、透光率/雾度、酸碱腐蚀等表征,以对其结构性能进行评价。另将接枝共聚物添加到α,ω-二羟基聚二甲基硅氧烷中制得共混硅橡胶,对共混硅橡胶进行了力学性能测试,以对共混硅橡胶的性能进行综合分析。

1 实验部分

1.1 试剂与原料

八甲基环四硅氧烷(D4):分析纯,上海迈瑞尔化学技术有限公司;α,ω-二羟基聚二甲基硅氧烷(PDMS-OH):107 胶,8000 cs,上海阿拉丁生化科技股份有限公司;金属钠(Na,化学纯)、聚乙烯醇(PVA,1788 型(200 mesh)、0588 型(120 mesh)、热溶0388 型颗粒,化学纯)、正硅酸四乙酯(TEOS,分析纯)、盐酸(HCl,分析纯)、二甲苯(分析纯)、二氯甲烷(分析纯):均来自国药集团化学试剂有限公司;二月桂酸二丁基锡(DBTDL):分析纯,北京正恒化工有限公司;二甲基亚砜(DMSO)、无水乙醇:分析纯,来自上海凌峰化学试剂有限公司;正己烷:分析纯,来自江苏强盛功能化学股份有限公司。

1.2 PVA-PDMS-OH 的合成

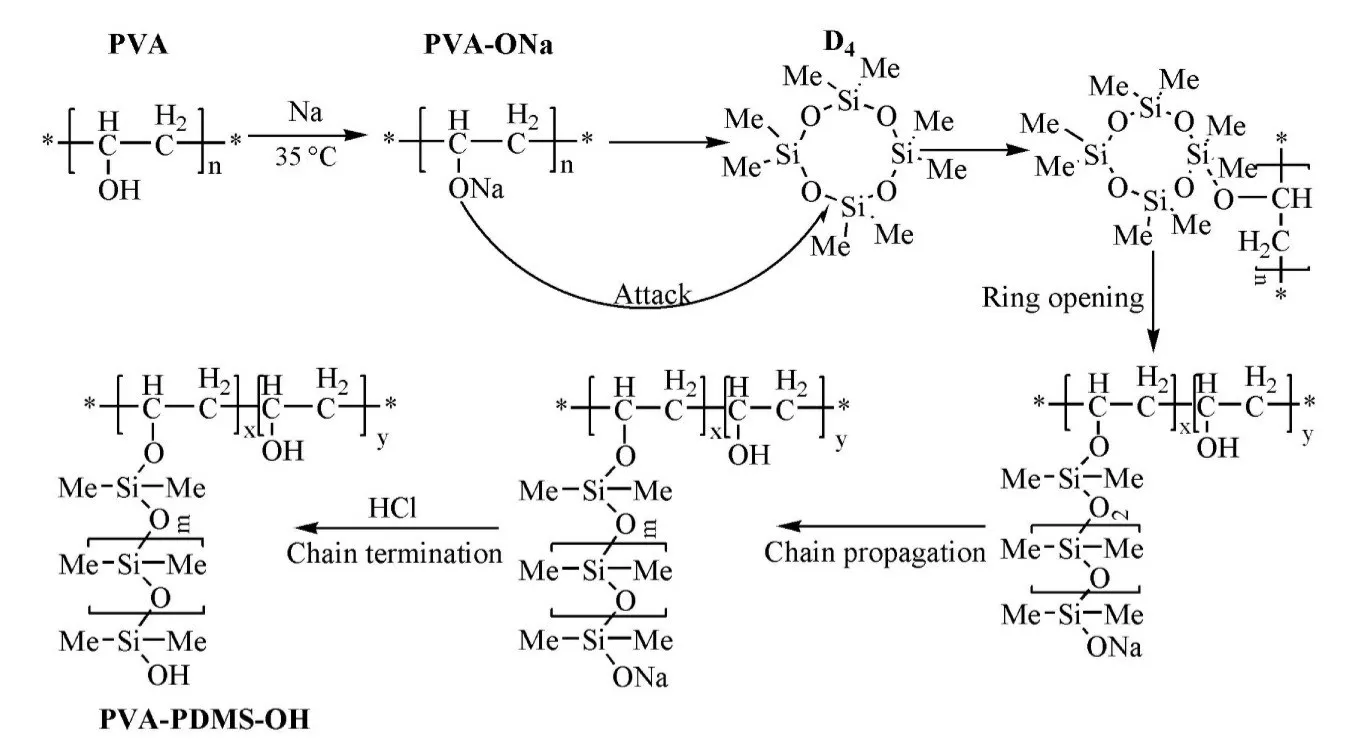

合成路线如Fig.1 所示。

Fig.1 Synthetic route of PVA-PDMS-OH

1.2.1 引发剂(PVA-ONa)的合成:以0388 型PVA 的反应为例。称量0.03 g PVA(2.376×10-6mol)与4 mL DMSO 溶液,加入0.0145 g 金属钠(6.304×10-4mol),在35 ℃容器中搅拌反应2 h,得到黄色浑浊溶液,即PVA-ONa 引发剂(产率99.5%)。

1.2.2 共聚物(PVA-PDMS-OH)的合成:量取3 mL PVA-ONa(1.773×10-6mol)引发剂和3 mL D4(9.669×10-3mol)加入100 mL 三口烧瓶中,通N2除氧10 min,在60 ℃油浴中反应3 h。反应过程中可以观察到体系逐渐变黏稠。反应3 h 后,加入盐酸终止反应,用pH 试纸测量其pH 值,将pH 调节至7。反应结束后停止加热,冷却后收取产物,使用无水乙醇清洗产物3 次。产物置于50 ℃真空烘箱中干燥12 h,得到PVA-PDMS-OH 共聚物。

更换聚乙烯醇的类型,分别使用0388 型、0588型和1788 型PVA 进行反应。研究聚乙烯醇主链长短对PVA-PDMS-OH 共聚物性能的影响。

改变PVA-ONa 引发剂与D4的体积比值,考察D4含量对PVA-PDMS-OH 共聚物性能的影响,数据如Tab.1 所示。

Tab.1 Formula for preparing PVA-PDMS-OH copolymer

1.3 涂层的制备

1.3.1 PVA-PDMS-OH 共聚物涂层的制备:向烧杯中加入0.1 g 1#号样品和10 g 正己烷,超声振荡搅拌至样品完全溶解。吸取0.1 mL 溶液滴到盖玻片上,置于蒸发皿中。室温干燥,得到PVA-PDMS-OH 共聚物的涂层。将编号1#~9#的样品制备成PVA-PDMSOH 共聚物涂层,研究其润湿性能。

1.3.2 PVA-PDMS-OH 共聚物硫化涂层的制备:以1#号样品为例。取0.1 g 1#样品,加入10 g 正己烷,超声振荡搅拌使其充分溶解。加入质量分数2%的TEOS,超声分散5 min,再加入质量分数1%的DBTDL 催化剂,随后快速搅拌1 min。用针管吸取0.1 mL 溶液滴到盖玻片上,反应硫化30 min。反应结束后将玻片置于50 °C 烘箱中干燥,即得到PVAPDMS-OH 共聚物硫化涂层。之后依次将得到的硫化涂层样品从1@~9@进行编号,研究硫化涂层的特性。1.3.3 PVA-PDMS-OH 硫化涂层覆盖改性PET 膜的制备:取0.1 g 1#样品溶于10 g 正己烷,超声振荡溶解10 min。加入质量分数2%的TEOS,超声分散5 min,再加入质量分数1%的DBTDL,激烈搅拌1 min。随后吸取2 mL 预硫化溶液旋涂于5 cm × 5 cm 的PET 薄膜表面,常温下待其交联干燥得到PVA-PDMS-OH 硫化涂层覆盖改性的PET 薄膜。分别将编号1#~9#的样品涂层涂覆于PET 膜上,依次将得到的改性PET 膜样品从1#*~9#*进行编号,研究被硫化涂层覆盖的PET 膜特性。

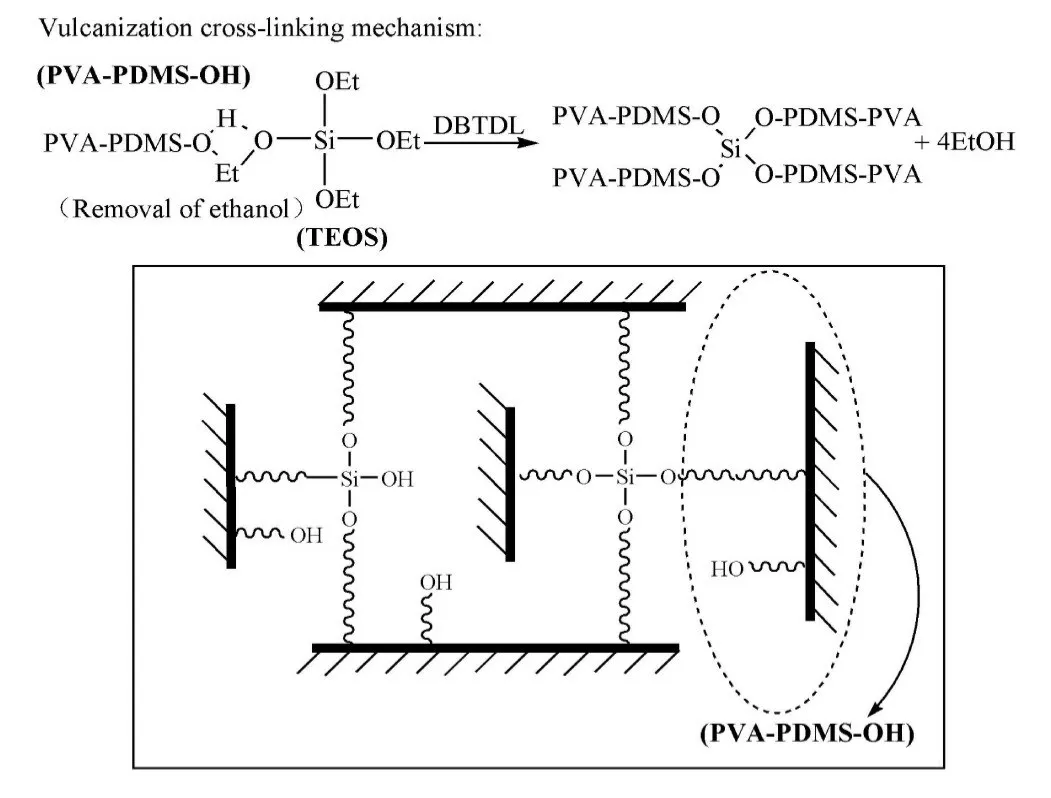

硫化交联机理如Fig.2 所示。

Fig.2 Vulcanization and crosslinking mechanism of PVA-PDMS-OH

1.4 PVA-PDMS-OH 交联共聚物的制备

0388 型PVA 制 得 的PVA-PDMS-OH 共 聚 物 的 透光率/雾度,接触角等性能都比较优异,所以选取1#,2#和3#样品制备交联共聚物。称取1 g 1#样品置于烧杯中,加入3 g 二甲苯,配置成固含量为25%的溶液。超声振荡并搅拌使其完全溶解,再加入质量分数2%的TEOS 快速搅拌3 min,最后加入质量分数1%的DBTDL 搅拌1 min,将溶液倒入模具,在35 °C 烘箱中硫化成型24 h。分别将编号为1#~3#的样品制备成PVA-PDMS-OH 交联共聚物,将得到的交联共聚物样品从1@#~3@#进行编号,对硫化物的性能进行研究。

1.5 共混硅橡胶的制备

将适量的3#号PVA-PDMS-OH 共聚物与5 g PDMS-OH 生胶作为原料,加入7.5 g 二甲苯溶剂,配置成固含量为40%的溶液。随后加入质量分数2%的TEOS,超声分散均匀,再加入质量分数1%的DBTDL 催化剂,激烈搅拌均匀后,静置消泡,将预硫化液倒入模具中,抽真空消除气泡,在50 ℃真空脱醇硫化24 h,随后在100 ℃真空保持1 h,再在130 ℃真空保持至少3 h,即得到共混硅橡胶。固定原料总量为5 g,改变3#号PVA-PDMS-OH 共聚物的含量,这些质量分别为原料总量的0%,10%,30%和50%,其他条件不变,得到共混硅橡胶。依次将得到的共混硅橡胶按1A,2A,3A 和4A 进行编号,研究PVA-PDMS-OH 共聚物的加入对硅橡胶性能的影响。

1.6 测试与表征

1.6.1 红外光谱分析:采用美国Thermo Nicolet 的Nicolet460 傅里叶变换红外光谱仪测试分析D4,PVA和PVA-PDMS-OH 的组成。溴化钾压片制样。扫描范围均为500~4000 cm-1,透射模式的扫描次数为64次,红外光谱仪分辨率为4 cm-1。

1.6.2 核磁共振氢谱分析:采用瑞士Bruker 有限公司的DMX-400 核磁共振仪,进行核磁共振氢谱(1HNMR)分析。氘代氯仿(CDCl3)作溶剂,四甲基硅烷(TMS)为标样,样品浓度为5 mg/mL。

1.6.3 扫描电镜分析:采用日本电子公司的JSM-6360 扫描电子显微镜对PVA-PDMS-OH 及交联共聚物的表面形貌进行了表征。在观察之前,对表面进行喷金处理,增加表面导电性。

1.6.4 热失重分析:采用德国耐驰公司的SDT Q600热重分析仪测定PVA-PDMS-OH 共聚物交联前与交联后的热稳定性。在氮气保护环境下,样品质量为5~10 mg,测量温度范围为室温至800 ℃,升温速率为20 ℃/min。

1.6.5 润湿性测试:采用上海中晨数字技术设备有限公司的JC2000DI 接触角测量仪对PDMS-OH、不同配方的PVA-PDMS-OH 交联前与交联后的样品涂层和在不同酸碱腐蚀时长下的1@#号样品表面进行润湿性分析。所有结果均为5 个样本的平均值。测试试剂为去离子水。

1.6.6 光学性能测试:采用上海精密科学仪器有限公司的WGT-S 透光率/雾度测定仪测试纯PET 膜及不同配方的PVA-PDMS-OH 交联共聚物涂层覆盖改性PET 膜片的透光率/雾度变化。

1.6.7 力学性能测试:采用深圳市凯强利实验仪器有限公司的WDT-10、10 kN 电子万能试验机测试共混硅橡胶的拉伸强度和断裂伸长率。每个样品数据为5 个哑铃型样条测试结果的平均值。测试时遵循GB/T 528-1998 标准。样条为1A 型哑铃状试样。测量样条中间平行部分的宽度和厚度,每个样条测量3 点,取算术平均值,样条中间部分作标线(间距为20 mm)。拉伸速率为25 mm/min。

1.6.8 硬度测试:采用上海六申量仪厂的LX-A 型橡胶硬度计测试共混硅橡胶的邵氏A 硬度。按GB/T 531.1-2008,测量共混硅橡胶的硬度。

1.6.9 溶胀实验测试:采用平衡溶胀法测定PVAPDMS-OH 交联共聚物与共混硅橡胶的交联密度。将样品放入装有二甲苯的容器中密封保存24 h。之后每隔3 h 称量1 次溶胀后的样品质量。当2 次称量得到的质量差值不超过0.01 g 时达到溶胀平衡。所有结果均为5 个样本的平均值。

交联聚合物在达到溶胀平衡时的体积与溶胀前的体积之比则为平衡溶胀比,用Qc表示。采用质量法测量计算得到平衡溶胀比(Qc),如式(1)

式中:m1,m2——聚合物起始质量和达到溶胀平衡的质量,g;ρ 1——聚合物溶胀前的密度,g/cm3;ρ2——二甲苯的密度(25 ℃),g/cm3。

交联密度(Dc)的计算公式如式(2)

式中:Dc——聚合物的交联密度,mol/cm3;Mc——交联点间平均分子量。

聚合物的交联密度通常使用交联点间平均分子量(Mc)表示,而Dc与交联点间平均分子量成反比,Mc的计算公式如式(3)

2 结果与讨论

2.1 红外光谱

通过比较D4的红外光谱发现,3442 cm-1处新出现了PVA 上—OH 的伸缩振动吸收峰,1740 cm-1处新出现了PVA 上C=O 的伸缩振动吸收峰,1100 cm-1处环状Si—O—Si 的单峰变成1020 cm-1和1100 cm-1处线型Si—O—Si 的特征吸收双峰。说明体系中含有聚乙烯醇链段与硅氧烷链段,表明D4开环成功,成功合成了PVA-PDMS-OH 共聚物。为验证产物结构,进一步进行核磁分析。

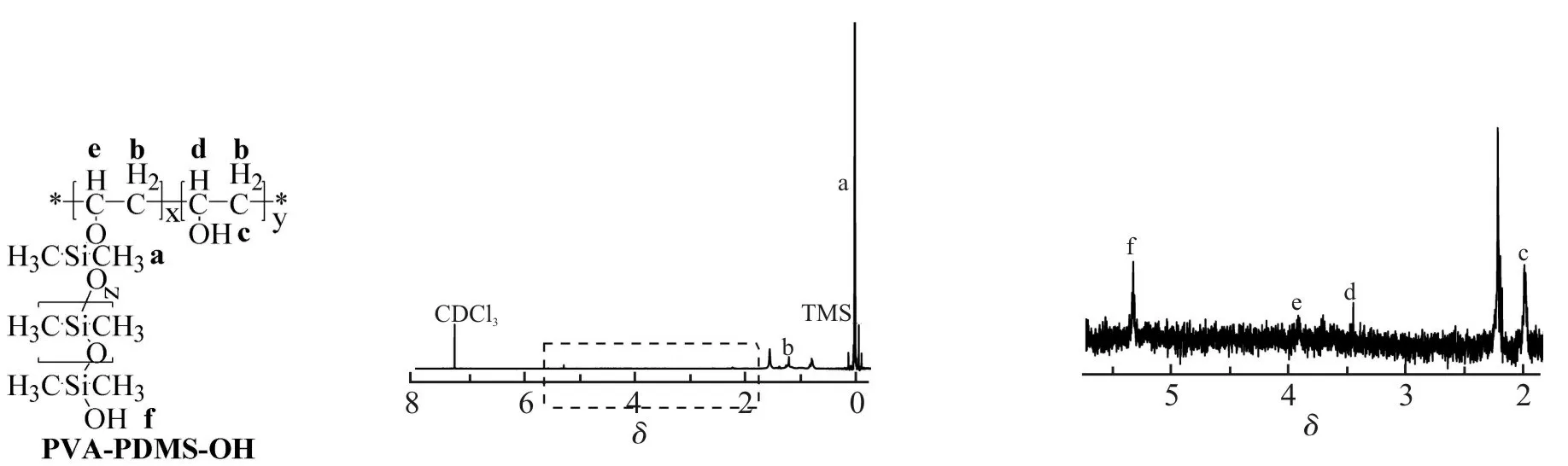

2.2 PVA-PDMS-OH 共聚物的核磁氢谱

对PVA-PDMS-OH 共聚物进行核磁共振氢谱表征,结果如Fig.3 所示。PVA-PDMS-OH 在1H-NMR(CDCl3,500 MHz)的δ为0.05~0.10(m,—Si(CH3)2O—),1.47~1.51(m,—CH(OH)CH2—),2.02(s,—CH(OH)CH2—),3.45~3.50(m,—CH(OH)CH2—),3.92~3.96(m,—CH(OSi(CH3)2—) —),5.35(s,—Si(CH3)2OH)。表明成功合成了聚乙烯醇接枝聚硅氧烷聚合物,保留了反应性Si—OH 端头。

Fig.3 1H-NMR spectrum of PVA-PDMS-OH

2.3 PVA-PDMS-OH 共聚物及其硫化物的形貌分析

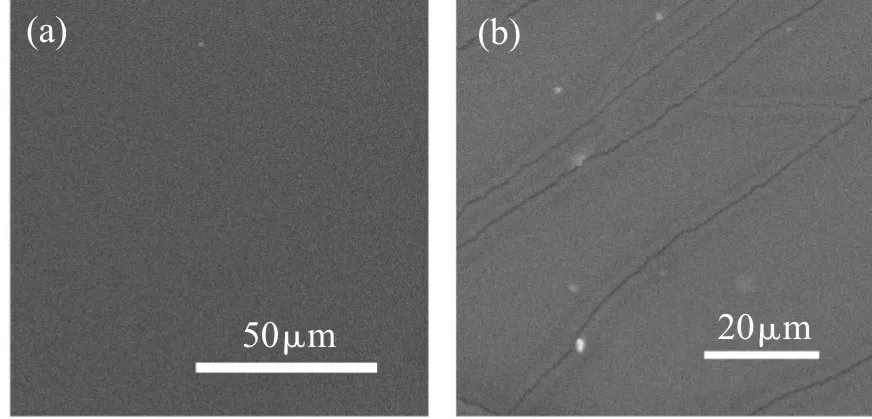

对纯PVA-PDMS-OH 及其交联共聚物进行扫描电镜测试,结果如Fig. 4 所示。因为纯PVA-PDMSOH 共聚物具有流动性,所以表面比较光滑(Fig. 4(a))。比较Fig. 4(a)和Fig. 4(b),发现Fig. 4(b)表面形成了纹理,说明共聚物已经硫化形成交联共聚物,导致光滑表面出现了纹理。主要是因为在硫化过程中各区域的硫化速率不同以及体系中有一定的相分离造成。

Fig.4 SEM images of(a)pure PVA-PDMS-OH and(b)PVA-PDMSOH cross-linked copolymer

2.4 PVA-PDMS-OH共聚物及其硫化物的热稳定性能

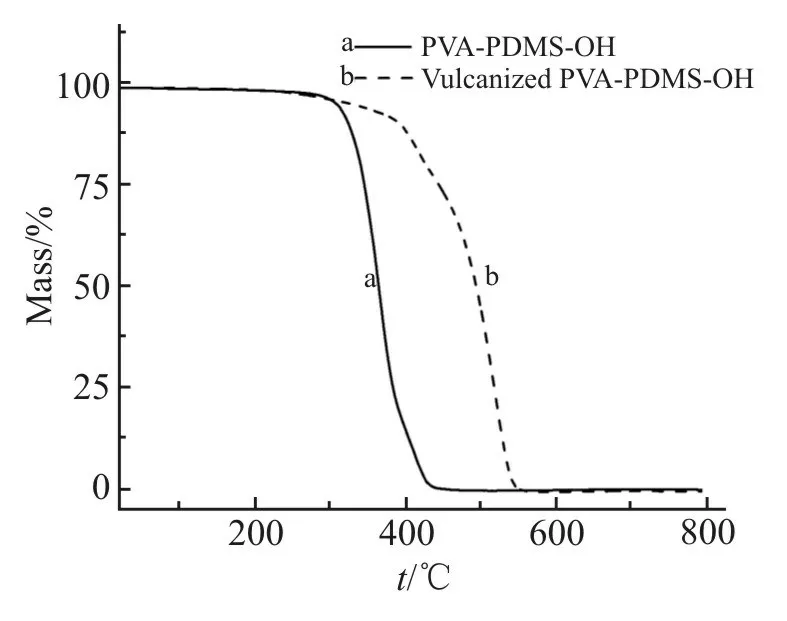

对PVA-PDMS-OH 共聚物及其硫化物进行热失重分析,结果如Fig. 5 所示。从Fig. 5 中可以看出,随着温度的升高,PVA-PDMS-OH 共聚物及其硫化物都出现质量损失。比较曲线a 和曲线b 发现,在分解50%的温度时,曲线b 的分解温度明显高于曲线a,说明PVA-PDMS-OH 共聚物在交联过后热稳定性有所提升,是因为交联形成了体型结构,使得分子间作用力增强,从而提高了耐高温性和稳定性。

Fig.5 Thermogravimetric analysis curves of (a) PVA-PDMS-OH and(b)vulcanized PVA-PDMS-OH

2.5 PDMS-OH 和系列PVA-PDMS-OH 共聚物及其硫化物的润湿性

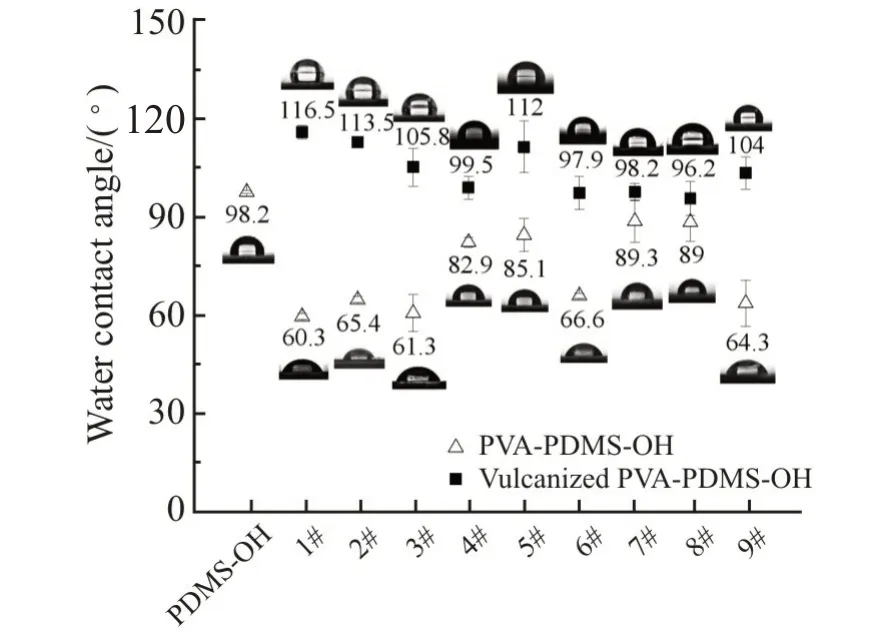

对PDMS-OH、系列PVA-PDMS-OH 共聚物与系列硫化PVA-PDMS-OH 进行水相接触角测试,结果如Fig. 6 所示。从Fig. 6 可以看出,一系列PVAPDMS-OH 的水相接触角均小于PDMS-OH,这归因于PVA-PDMS-OH 中PVA 侧基的羟基未完全反应,所以表现出亲水性。比较共聚物及其硫化物,发现系列PVA-PDMS-OH 经过脱醇硫化后都呈现出疏水的特性,一方面原因是加入的TEOS 与硅羟基进行了水解缩合反应,形成了体型交联结构,羟基含量下降,导致疏水性增加;另一方面,交联后的共聚物分子间作用力较强,亲水基团被包覆,使得水滴难以侵入,疏水性有所提高。其中配方1#~3#即0388型PVA 的PVA-PDMS-OH 交联后疏水性较优于其他配方,原因是0388 型PVA 链较短,PVA-PDMS-OH 与TEOS 碰撞的概率增加,羟基被消耗更多,脱醇交联后其疏水性相比其他配方的PVA-PDMS-OH 略高。正因为配方1#~3#的PVA-PDMS-OH 产率较高,且硫化后润湿性较好,因此选用0388 型PVA 的PVAPDMS-OH 做后续研究。

Fig.6 Water contact angles of PDMS-OH, a series of PVA-PDMSOH copolymers and a series of vulcanized PVA-PDMS-OH

2.6 酸碱腐蚀对PVA-PDMS-OH 交联共聚物的影响

将交联PVA-PDMS-OH 裁剪成10 mm×10 mm 的样片,分别放入质量分数5%的硫酸溶液和质量分数5%的氢氧化钠溶液中进行腐蚀,腐蚀时长分别为1 h,3 h,6 h,12 h,24 h,48 h 和72 h。之后通过接触角测试,观察被腐蚀样片的接触角数据变化,从而研究交联共聚物的耐酸碱性能。

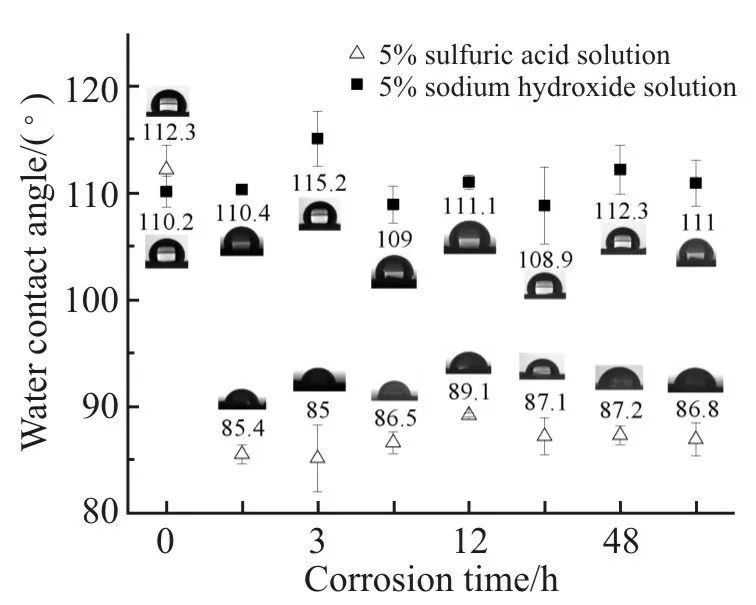

对在不同酸碱腐蚀时长下的1@#号交联共聚物进行水相接触角表征,结果如Fig.7 所示。可以看出,未腐蚀之前交联共聚物样片的水相接触角在110°左右,样片在质量分数5%的氢氧化钠溶液中腐蚀72 h 后,水相接触角无显著变化,说明制备的交联共聚物样片具有一定的耐碱性能。而在质量分数5%的硫酸溶液中腐蚀1 h 后,水相接触角有明显下降,说明制备的交联共聚物不具备耐酸性能。原因是在起初1 h 内,交联共聚物样片表面的PVA 链段被硫酸严重腐蚀,破坏了样片表面的稳定性,使得接触角降低。但随着腐蚀时间的延长,接触角变化不大。原因是硫酸不能腐蚀Si—O 链段,所以随着腐蚀时间的延长,水相接触角保持在85°左右。

Fig.7 Water contact angles of 1@#silicone rubber at different acidbase corrosion time

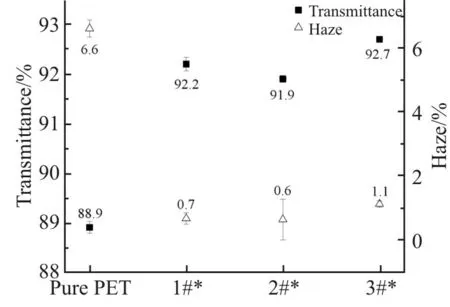

2.7 PVA-PDMS-OH 硫化涂层对PET 膜片光学性能的影响

缩合型硅橡胶因为具有良好的透光性能,常用于保护平整光滑的表面。以PVA-PDMS-OH 硫化涂层对PET 基材的保护为例,研究硫化涂层自身的透光性对PET 膜片的影响。对纯PET 膜、样品1#*~3#*的硫化涂层覆盖于PET 膜的透光率/雾度进行表征,结果如Fig.8 所示。可以看出,涂覆有PVAPDMS-OH 硫化涂层的PET 膜较纯PET 膜的透光率都有所上升(Fig.8(a))、雾度有所降低(Fig. 8(b))。其中,带有PVA-PDMS-OH 硫化涂层的PET 膜片,透光率最高升到92.7%。这是因为聚乙烯醇与聚硅氧烷链段产生相分离区域与聚硅氧烷的元素有机结构具有良好的透光性所致;此外聚硅氧烷有较强的链段运动能力和吸附性,使PVA-PDMS-OH 共聚物均匀贴合于薄膜表面形成的涂覆改性的PET 膜具有光泽感。这一现象表明,所制备的PVA-PDMS-OH交联共聚物涂层可作为光学增透材料使用,适用于一些高温、需要防水和耐碱的场所。

Fig.8 Change in light transmittance/haze of pure PET film and a series of PVA-PDMS-OH vulcanized coatings covering the PET film

2.8 共混硅橡胶的交联密度与力学性能

PDMS-OH 为市面上常见的硅橡胶原料,但其力学性能较差导致应用受限。通过将PVA-PDMS-OH与PDMS-OH 生胶进行共混,经硫化后得到共混硅橡胶。研究了PVA-PDMS-OH 的用量对硅橡胶力学性能的影响。

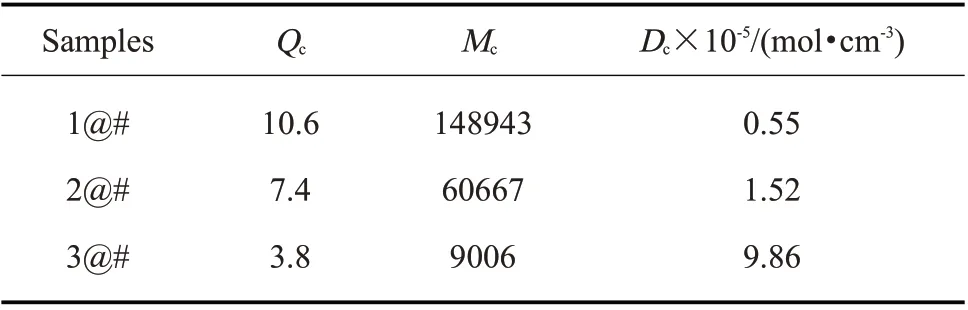

橡胶的交联密度与制品性能密切相关,所以需要选择交联密度合适的PVA-PDMS-OH 交联共聚物。对0388 型PVA-PDMS-OH 交联共聚物即样品1@#,2@#和3@#进行溶胀实验,目的是研究单体D4的用量变化对PVA-PDMS-OH 交联共聚物交联密度的影响,结果如Tab. 2 所示。从表中可以看出,PVAPDMS-OH 交联共聚物的交联密度(Dc)随着D4用量的增加而增大,表明PVA-PDMS-OH 交联共聚物交联点的平均分子量(Mc)随着D4用量的增加而降低。原因是交联主体为梳型接枝共聚物,当D4用量较少时,侧链上的硅氧烷链较短,侧链被硫化的概率低,交联密度较低;当D4用量增加时,侧链上的硅氧烷链变长,更多侧链参与硫化反应,因此交联密度增加。根据Tab. 2 可知,样品3@#的交联密度较大,因此选用样品3@#即配方3#的PVA-PDMS-OH 与PDMS-OH 生胶进行共混,制备系列共混硅橡胶。

Tab.2 Equilibrium swelling ratio, average molecular weight between cross- linking points and cross- linking density of PVA-PDMS-OH silicone rubber

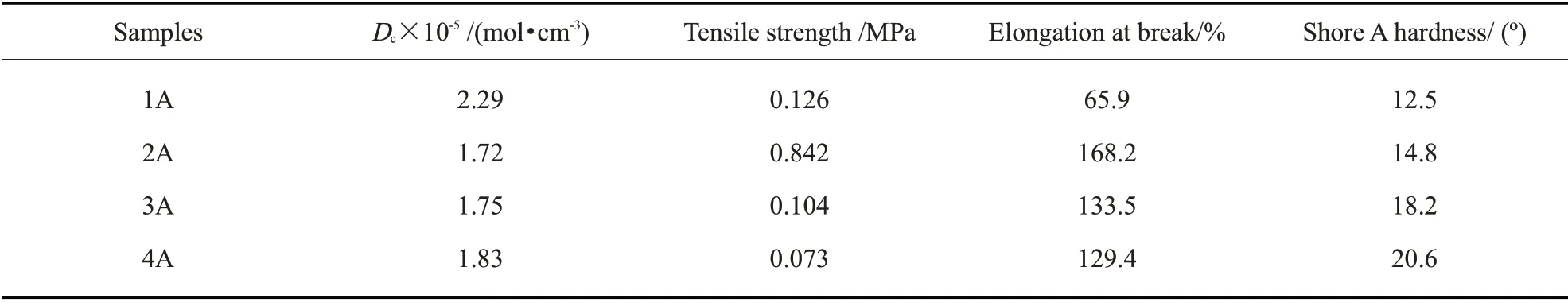

对共混硅橡胶进行溶胀实验与力学性能测试,结果如Tab.3 所示。从Tab.3 中可以看出,随着PVAPDMS-OH 共聚物的加入,共混硅橡胶的交联密度逐渐升高,但其交联密度小于纯PDMS-OH 硅橡胶。原因是PVA-PDMS-OH 的加入使得交联键分布不均匀。共混硅橡胶的交联密度随着PVA-PDMSOH 含量的增加而增加,一方面是因为交联键分布逐渐均匀,另一方面是因为PVA-PDMS-OH 共聚物自身具有多个活性点使得共混硅橡胶的交联密度逐渐上升。

Tab.3 Swelling test results and mechanical performance of blended silicone rubber

如Tab.3 所示,样品2A 即PVA-PDMS-OH 的质量分数为10%的共混硅橡胶拉伸强度较大,达到了0.842 MPa。原因可能是此时的交联程度有利于分子链的定向排列和拉伸结晶。而纯PDMS-OH 硅橡胶因为交联密度较大,阻碍了分子链的定向排列,妨害结晶导致应力分布不均匀,使得拉伸强度下降。而其他配方的共混硅橡胶除了上述原因,另一个原因就是交联键分布不均匀使得拉伸应力分布不均匀,导致拉伸强度下降。

根据Tab.3 发现,共混硅橡胶的断裂伸长率均大于纯PDMS-OH 硅橡胶,说明PVA-PDMS-OH 共聚物的加入改善了PDMS-OH 硅橡胶的柔韧性。其中样品2A 的断裂伸长率达到了168.2%。与Yang 等[10]报告的纯脱醇型硅橡胶相比,本文制备的样品2A 的拉伸强度是该报道中最优配方的1.3 倍,而断裂伸长率是1.12 倍。

从Tab. 3 中可看出,共混硅橡胶的邵氏A 硬度随着PVA-PDMS-OH 共聚物的加入逐渐升高,说明PVA-PDMS-OH 共聚物能够提高PDMS-OH 的受压变形程度或抗刺穿能力。

综上,PVA-PDMS-OH 共聚物可用于提高硅橡胶的拉伸强度和硅橡胶延伸率,改善其韧性并提高其硬度,说明它在改进硅橡胶应用性能方面有着应用前景。此外,结合PVA-PDMS-OH 硫化涂层对PET膜片光学性能的影响分析,增强后的共混硅橡胶得益于PVA-PDMS-OH 链段的存在亦可作为良强韧、增透和保护材料使用。

3 结论

本文制备了一系列聚乙烯醇接枝聚硅氧烷共聚物(PVA-PDMS-OH),并将其进行硫化制成缩合型交联共聚物。考察了PVA-PDMS-OH 共聚物及其交联共聚物的热稳定性、润湿性、耐酸碱腐蚀和光学性能。结果表明,本文成功合成了一种热稳定性较好的亲水性聚乙烯醇接枝聚硅氧烷共聚物。将其脱醇硫化后得到具有耐热性、耐碱性和疏水性交联共聚物。另外,将PVA-PDMS-OH 共聚物添加到α,ω-二羟基聚二甲基硅氧烷(PDMS-OH)制得共混硅橡胶,对共混硅橡胶的拉伸强度、断裂伸长率等作综合性分析。结果发现,PVA-PDMS-OH 共聚物掺杂入PDMS-OH 中进行脱醇硫化,可提高PDMS-OH橡胶的拉伸强度、断裂伸长率和硬度。本文关于PVA-PDMS-OH 共聚物及其硅橡胶的制备和对性能的探究能够为新型可缩合型硅橡胶原料及功能性硅橡胶的研发提供一种新方法和思路。