烷基硅烷自组装中空纤维膜及膜蒸馏脱盐性能

贾红友,陈华艳,石兴达,戈亚南,武春瑞,吕晓龙

(省部共建膜分离与膜过程国家重点实验室天津工业大学材料科学与工程学院,天津 300387)

膜蒸馏技术作为一项新型的分离技术,因具有设备简单、截留率高、可分离高浓度料液等优点,在海水淡化方面成为许多学者的研究热点[1,2]。然而,通过NIPS 法制备的聚偏二氟乙烯(PVDF)膜疏水性有限,在膜蒸馏的长时间运行过程中易被料液中的污染物污染,失去其分离性能[3~5]。因此,如何解决膜蒸馏长时间稳定运行的问题,成为膜蒸馏技术广泛用于工业生产的关键。基于自然界中荷叶的超疏水和自清洁性能,可对PVDF 中空纤维膜进行超疏水改性,使其具有较好的抗润湿和自清洁性能,进而提高膜的抗污染性能。

超疏水改性通常采用2 种方式进行,即在微纳米粗糙表面修饰低表面材料或者在低表面能表面构造微纳米粗糙度。Lu 等[6]采用全氟硅烷对纳米SiO2进行疏水改性并将其分散在乙醇中制备涂覆液。利用浸渍涂覆和过滤涂覆,将疏水改性的SiO2涂覆在PVDF 膜表面,制备了超疏水复合膜。其中过滤涂覆的复合膜由于涂层部分渗透到膜孔中,涂层比浸渍涂覆的具有更好的力学稳定性、均匀性、不易从基膜表面脱落等优点。Zhang 等[7]通过层层组装法,在膜表面自组装聚多巴胺,使表面带正电;再将带负电的纳米SiO2组装到表面构造粗糙度;最后用全氟硅烷进行氟化处理,制得的复合膜接触角从127°增加到170°。在长期膜蒸馏测试和抗污染测试中,经过改性的复合膜比原膜具有更好的抗润湿、抗污染性能。

目前超疏水膜的制备方法多种多样,主要有涂覆法、静电纺丝法、模板法、沉积法等[8],这些方法大多存在改性过程繁琐、涂层易堵孔易脱落及使用含氟试剂等问题。含氟试剂虽然有较好的疏水效果,但价格昂贵,而且会危害环境[9]。十八烷基三甲氧基硅烷(OTMS)偶联剂不仅表面能低,且能通过化学键自组装到膜表面,可制备出抗润湿和抗污染性能良好的膜蒸馏用膜[10,11]。

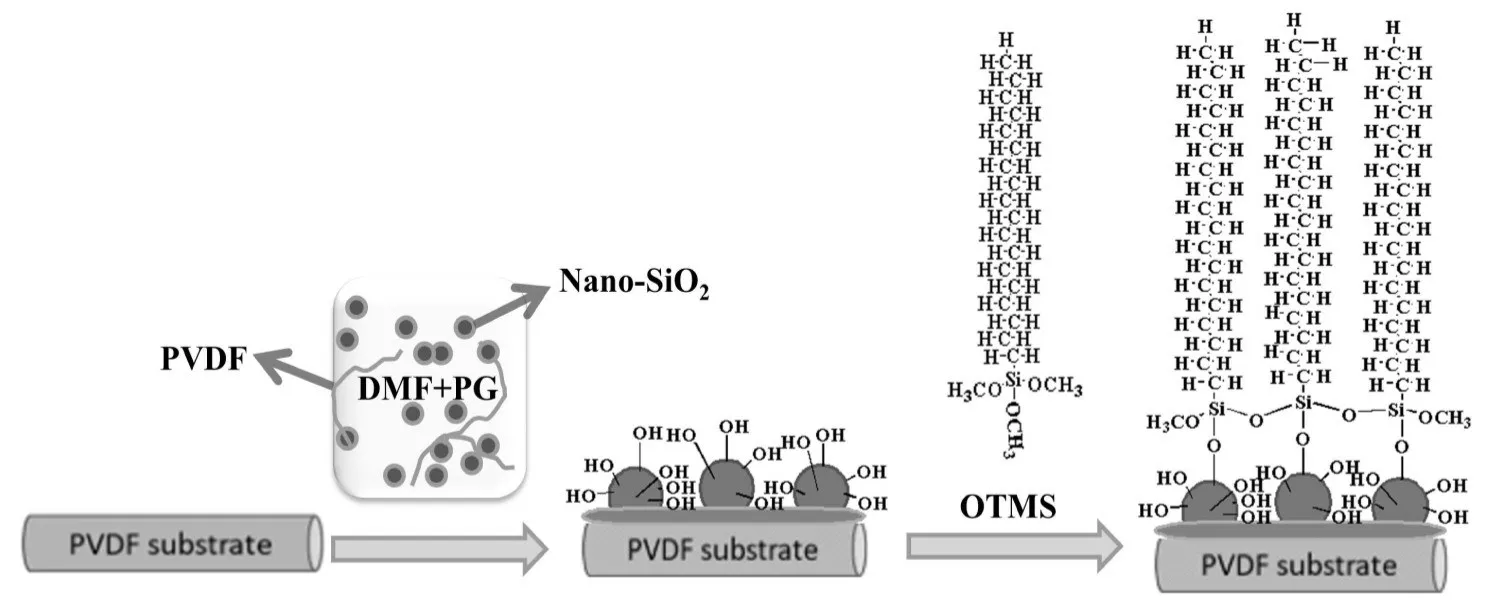

本文采用浸没沉积法并借助于浸没液中PVDF的黏结性,将纳米SiO2粒子固定在PVDF 中空纤维膜表面,形成微纳米粗糙结构,然后在纳米SiO2表面自组装OTMS 作为超疏水端基,从而在PVDF 表面形成既有微纳粗糙结构又有低表面能材料修饰的超疏水表面,而与基膜一致的黏结剂不易堵塞膜孔,使其仍保持较高的通量。

1 实验部分

1.1 原料与试剂

1.2 制备过程

1.2.1 中空纤维膜预处理:将预先挑选好的中空纤维膜两端用热熔胶枪封端,防止改性溶液扩散到中空纤维膜的空腔中,然后放入去离子水中洗去膜表面的杂质,室温晾干。

1.2.2 纳米SiO2的合成:通过溶胶凝胶法制备纳米SiO2颗粒。首先向烧杯中加入10.1 g 正硅酸乙酯和50 g 乙醇搅拌使其分散均匀,再向另外一只烧杯中依次加入4.6 g 水、50 g 乙醇和5.2 g 氨水搅拌使其分散均匀;然后将2 只烧杯的溶液混合于室温磁化搅拌2 h,静置老化12 h 后将产物通过离心机高速离心分离,再分别用无水乙醇和去离子水清洗3 次;最后经真空干燥箱干燥、研磨得到白色粉末备用。

1.2.3 PVDF/SiO2/OTMS 自组装超疏水膜的制备:PVDF 在发生相分离过程中具有良好的黏结性,被广泛应用于锂离子电池电极黏附活性材料[13]。借助浸没液中PVDF 的黏结性,将纳米SiO2固定在PVDF中空纤维膜表面用于构造粗糙度。沉积在膜表面的纳米SiO2粒子表面富含硅羟基,为OTMS 自组装提供了活性位点。OTMS 分子水解后生成了高度极化的亲水—Si(OH)3基团,通过布朗运动与纳米SiO2粒子表面的—OH 发生脱水缩合反应,并生成稳定的Si—O—Si 化学键,自组装到SiO2粒子表面的OTMS 分子在适当的条件下,也会发生自交联反应,形成二维网络结构,其机理如Fig.1 所示。

Fig.1 Experimental schematic diagram of PVDF/SiO2/OTMS self-assembled superhydrophobic membrane

由于浸没液中PVDF 的浓度对膜的透气性能、疏水性能和通量有重要影响,而纳米SiO2的含量主要影响膜的疏水性能,故先探究了PVDF 浓度对膜性能的影响,固定SiO2含量不变。浸没液组成如Tab.1 所示,对M0 原膜和M1~M5 膜,控制浸没液中SiO2的质量分数为1.0%,探究PVDF 浓度对膜性能的影响;对M6~M9,控制浸没液中PVDF 的质量分数为0.3%,探究浸没液中SiO2含量对膜性能的影响。浸没液经磁力搅拌和超声分散后,将预处理过的中空纤维膜浸入上述溶液中10 s,取出后浸入去离子水中发生相分离,借助PVDF 发生相分离时的黏附性将SiO2固定在膜表面(PVDF/SiO2)。浸泡一夜后用去离子水清洗3 次,洗去表面多余的SiO2,室温晾干。再将PVDF/ SiO2膜浸入2 % (体积分数)的OTMS 正己烷溶液中自组装36 h,取出放入新的正己烷溶液中洗去多余的OTMS,最后放入通风橱中30 min,待正己烷挥发后放入70 ℃的烘箱中热处理2 h。

Tab.1 Preparation conditions of self-assembled superhydrophobic membranes

1.3 测试与表征

1.3.1 表面形貌及化学结构表征:采用场发射扫描电子显微镜(FESEM,Regulus 8100,日本Hitachi)分析原膜及自组装改性膜的表面形貌和断面结构,加速电压10 kV;采用傅里叶变换红外光谱(FT-IR,Nicolet iS50, 美国Thermo Fisher Scientific)分析膜在500~4000 cm-1波数范围内的表面化学成分。

1.3.2 静态接触角测试:采用全自动接触角测量仪(Kruss, DSA30S, 德国)测试原膜及改性膜的静态接触角。测试水滴为2μL,将水滴滴在中空纤维膜的正表面,记录2 s 时接触角的读数,随机选取5 个位置测量,取其平均值作为样品的最终接触角数据。1.3.3 膜的透气性能与孔径测试:膜的透气性能、始泡点压力、最大孔径、透水压力按照文献[14,15]中给出的方法进行测试,并通过公式计算数据。采用毛细流孔径分析仪(Promet,Porolux 1000,比利时)测试膜的平均孔径及孔径分布,测试前将中空纤维膜用Porofil 溶液完全浸润,通过自带的软件记录湿曲线、干曲线、泡点压力等计算出膜的平均孔径和孔径分布。

熔炼顶吹炉炉渣的目标渣型是Fe/SiO2比率为1.2,即Fe/Si比率为2.6,Ca/Si比率为0.7。根据熔炼顶吹炉多年的工业生产实践可知,Fe/Si和Ca/Si比率可在一定范围内波动,即Fe/Si=2.1~2.7(氧化阶段Fe/Si=2.5~2.7,烟化阶段Fe/Si=2.1~2.5)、Ca/Si=0.4~0.85(氧化阶段Ca/Si=0.7~0.85,烟化阶段Ca/Si=0.4~0.7),同时引入了硅酸度K来控制炉渣的整体化学性,K=1.0~1.3(氧化阶段K=1.0~1.1,烟化阶段K=1.1~1.3)。

1.3.4 超疏水改性膜的机械稳定性与耐碱性测试:采用超声波清洗仪测试超疏水膜的机械稳定性。即将超疏水膜放入超声波清洗仪里,进行一段时间的超声剥离,测试膜的接触角衰减,用以表征超疏水改性膜的机械稳定性。将超疏水改性膜浸入pH=14 的氢氧化钠溶液(25 ℃)中一段时间,取出后用去离子水清洗至中性,室温晾干,通过测试膜的接触角衰减,表征超疏水改性膜的耐碱性。

1.3.5 直接接触膜蒸馏脱盐及抗污染测试:采用Fig.2 所示的DCMD 装置评价改性膜的抗润湿性能和抗污染性能。热料液侧的温度控制在(602)℃、流量2.5 L/min,渗透侧温度为(202) ℃、流量0.5 L/min。运行稳定后,通过计数天平监测一定时间内的产水质量,通过电导率仪监测膜蒸馏的截留性能,并用式(1)计算膜蒸馏通量(F)

Fig.2 Schematic diagram of direct contact membrane distillation

式中:ΔQ——膜蒸馏过程中渗透侧纯水增加的质量,kg;S——组件的有效面积,m2;t——膜蒸馏运行时间,h。

在膜蒸馏实验中,配制质量分数为3.5%的NaCl溶液作为料液,测试超疏水改性膜对单一盐溶液的脱盐性能;配制质量分数为3.5% 的NaCl 和SDS 混合溶液,测试改性膜对表面活性剂抗污染性能;配制质量分数为3.5%的NaCl 和HA 混合溶液,测试了改性膜对HA 有机物的抗污染性能。

2 结果与讨论

2.1 浸没液中PVDF 浓度对复合膜的影响

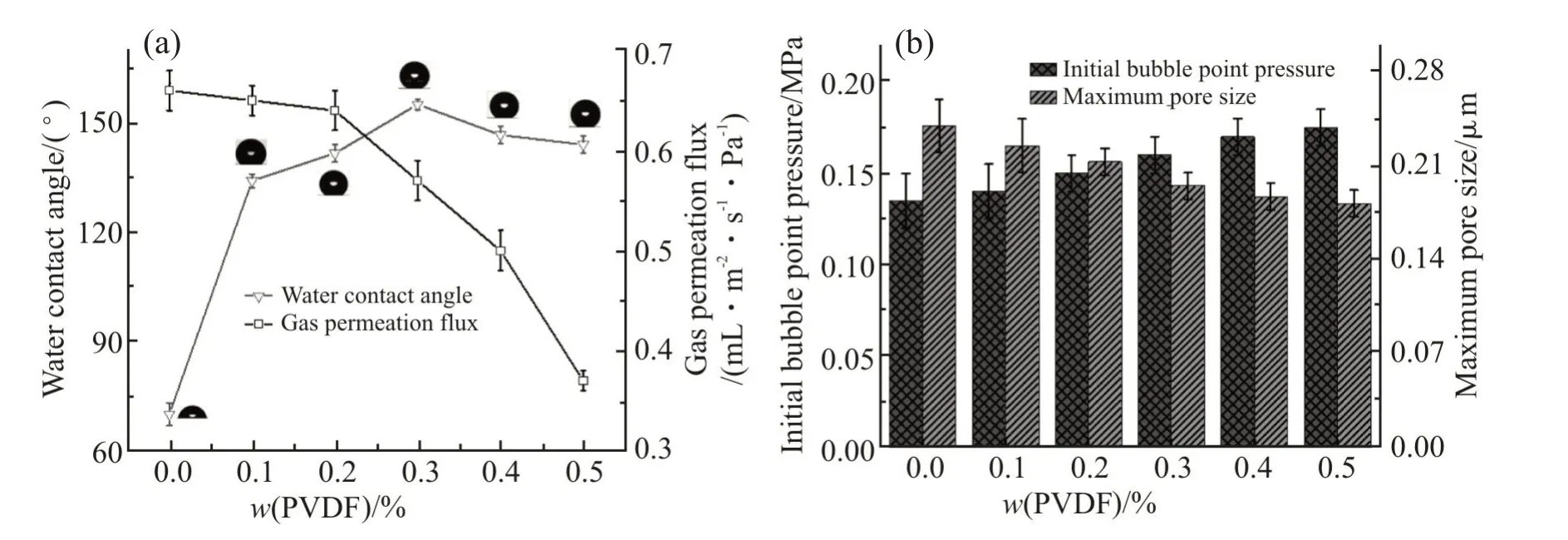

浸没液中PVDF 浓度对改性膜的透气性能、孔径大小和通量有重要影响,因此,配制了不同PVDF浓度的浸没液,固定浸没液中纳米SiO2的质量分数为1.0%,探究PVDF 对改性膜性能的影响。

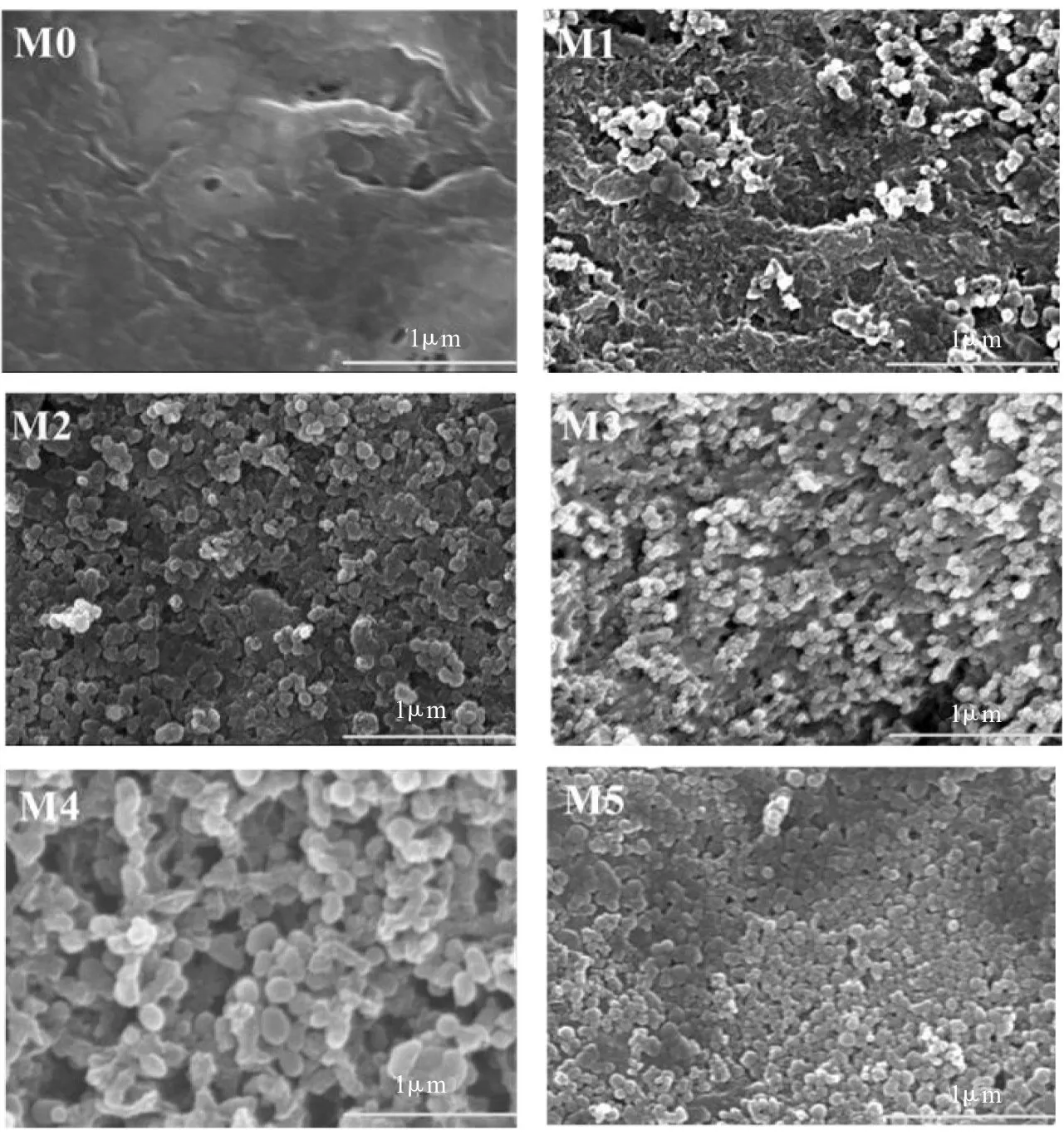

由Fig.3 可知,原膜和自组装改性膜的表面形貌存在明显差异。原膜(M0)表面具有明显的孔结构和相对光滑的表面。M1~M5 为经不同PVDF 浓度浸没液处理的PVDF/SiO2/OTMS 自组装改性膜,随着PVDF 含量的增加,膜的表面形貌发生了明显变化。PVDF 作为固定纳米SiO2的黏结剂,当PVDF 浓度较低时,固定纳米颗粒的效果不太好,如M1 膜表面纳米SiO2分布不均匀,随着PVDF 浓度进一步增加,黏附作用增加,膜表面出现比较均匀的纳米SiO2分布,表面具有粗糙多孔结构,如M3 和M4。这有利于提高自组装膜的接触角和膜蒸馏通量。然而,当PVDF 浓度足够大时,改性膜表面形成了致密的PVDF/SiO2涂层,导致膜表面的SiO2被浸没液中的PVDF 包覆,如M5 所示,无法为OTMS 自组装提供反应所需的硅羟基,进而使膜的疏水性降低。

Fig.3 SEM of PVDF self-assembled membrane treated with different PVDF contents of immersion solution (SiO2 mass fraction of 1.0%)

Fig.4 Influence of PVDF content in immersion liquid on self-assembled membrane

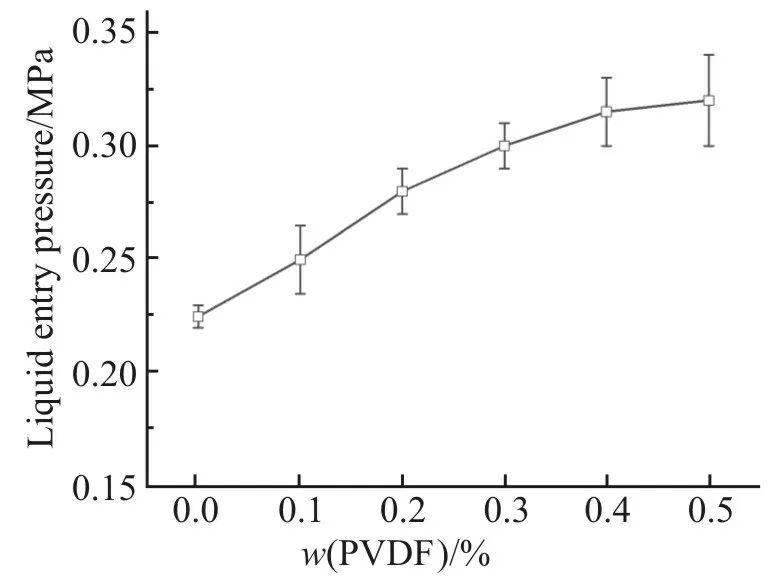

通过测试膜的透水压力表征了浸没液中PVDF浓度对自组装改性膜的抗润湿性能,膜的透水压力与膜的孔径大小成反比,与膜的疏水性成正比。膜的透水压力越高其抗润湿性能越好。由Fig.5 可知,随着浸没液中PVDF 浓度的增加,膜的透水压力出现增加的趋势。其原因一方面是随着浸没液中PVDF 浓度增加,黏附力增加,沉积在膜表面的SiO2增加,使膜的粗糙度增加,膜的疏水性能提高;另一方面是随着PVDF 浓度增加,沉积在膜表面的PVDF/SiO2涂层逐渐变得致密,膜孔变小。

Fig.5 Influence of PVDF content in immersion liquid on the permeable pressure of self- assembled membrane (SiO2 mass fraction of 1.0%)

2.2 浸没液中纳米SiO2含量对改性膜的影响

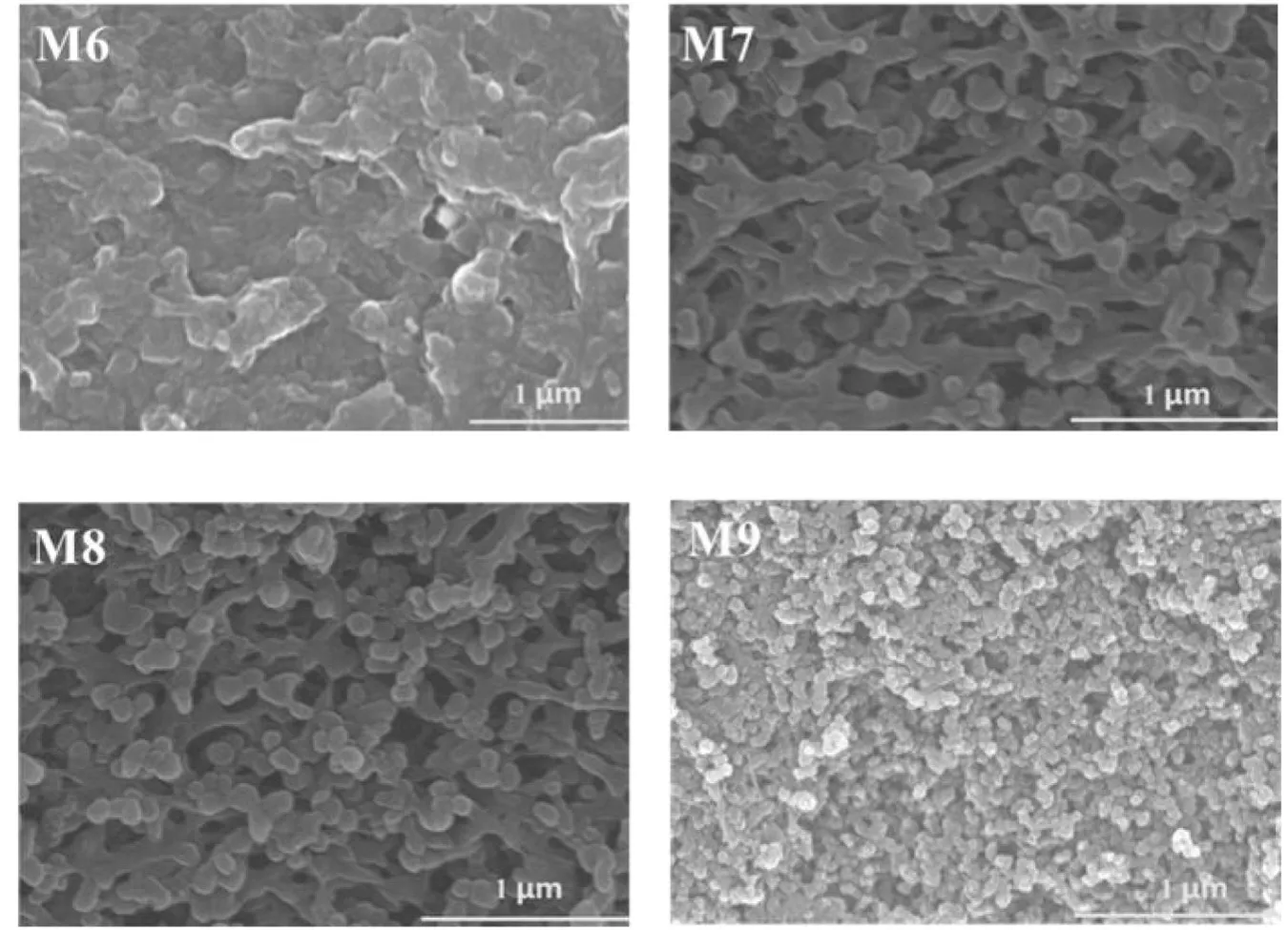

浸没液中SiO2浓度对自组装改性膜的表面形貌、粗糙度和疏水性能有重要影响。为了获得最佳的膜表面形状和结构,对浸没液中SiO2含量进行了优化,由Fig.6 可知,膜的表面形貌随SiO2浓度的增加发生了明显的变化。首先,当SiO2浓度较低时,膜表面的SiO2很少,且几乎被浸没液中的PVDF 所覆盖,如M6 所示,无法为PVDF 复合膜提供粗糙结构,OTMS 也不能通过Si—O—Si 共价键自组装到SiO2表面。随着浸没液中SiO2浓度的进一步增加,复合膜表面出现了由PVDF 聚合物和纳米SiO2交替分布的多孔连续粗糙结构,如M7 和M8 所示。然而,当SiO2浓度进一步增大时,改性膜表面的多孔连续粗糙结构被致密的PVDF/SiO2涂层取代,导致膜表面的粗糙度降低,如M9 所示,使复合膜的疏水性降低。

Fig.6 SEM of PVDF self-assembled membrane treated with different SiO2 contents of immersion solution (PVDF mass fraction of 0.3%)

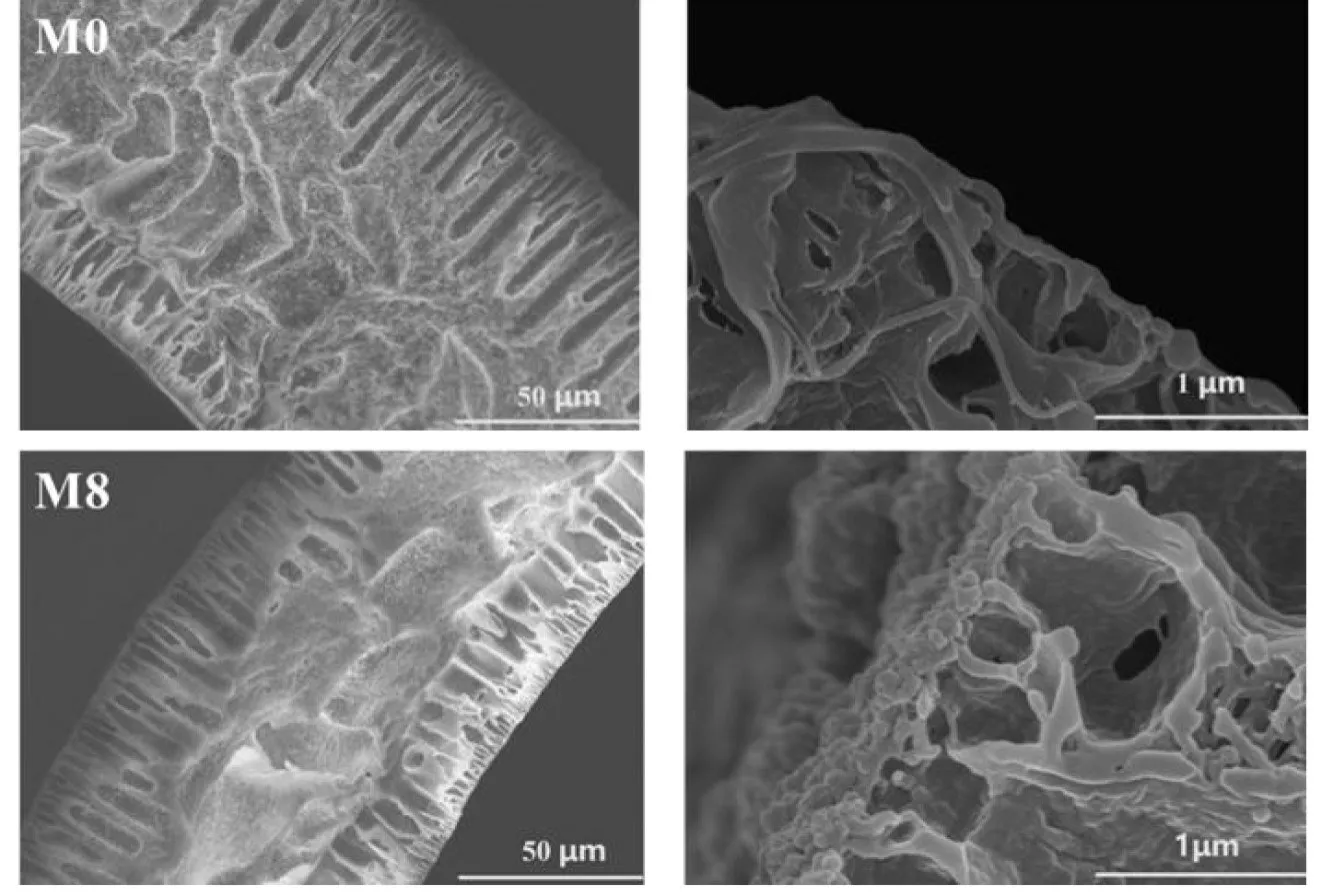

Fig.7 为M0 和M8 的断面SEM 图。由M8 可知,自组装超疏水层均匀地负载在中空纤维膜的外表面,纳米SiO2颗粒没有进入到膜孔中,即自组装改性过程仅发生在中空纤维膜的外表面,对纤维的横截面孔隙结构没有影响。膜的断面结构为两侧是指状孔,中间为海绵孔,这为膜蒸馏水蒸气通过提供了传质通道。

Fig.7 Cross section of SEM for M0 and M8

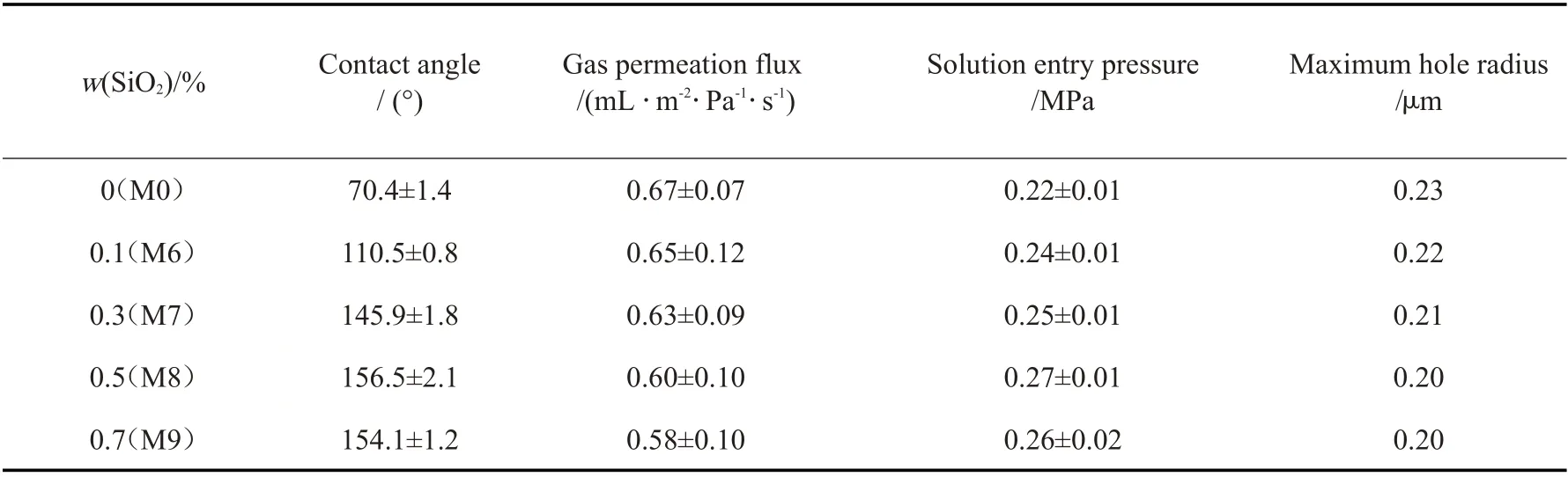

固定浸没液中PVDF 的质量分数为0.3%,配制不同浓度的SiO2浸没液,探究浸没液中SiO2浓度对改性膜的影响。由Tab.2 可知,随着浸没液中纳米SiO2含量的增加,膜表面的接触角逐渐增加,直到为超疏水性能;而膜的透气性能变化不大,透水压力逐渐增加,最大孔径变化不大,表明浸没液中纳米SiO2的浓度主要影响膜表面的疏水性能,对膜的透气性能、孔径影响不大。综上所述,浸没液中PVDF的最佳质量分数为0.3%,纳米SiO2质量分数为0.5%(M8),因此选择M8 进行后续研究。

Tab.2 Influence of nano SiO2 content in immersion solution on self-assembled membrane

2.3 自组装改性膜的表面粗糙度

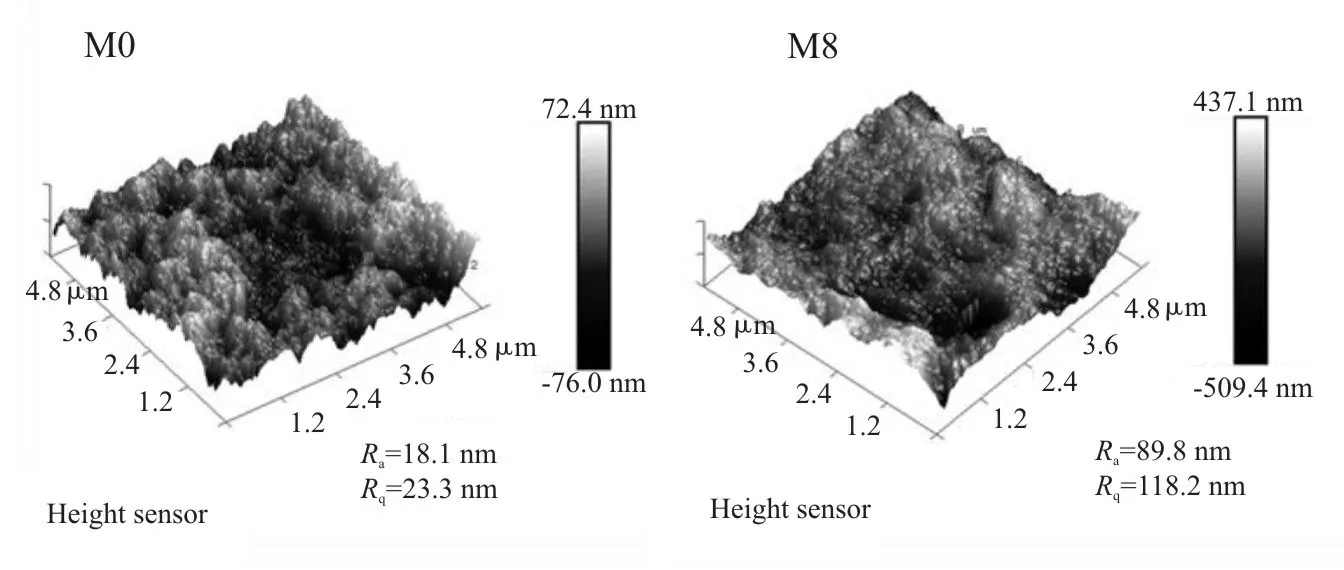

通过AFM 分析了膜的表面粗糙结构。由Fig.8可知,M0 和M8 的三维结构图都显示出类似“山峰和山谷”的粗糙结构。M0 表面粗糙度较小,Ra为18.1 nm、Rq为23.3 nm。然而,经过自组装超疏水改性的膜M8,由于表面的纳米SiO2和PVDF 微晶的共同作用,表面粗糙度有明显提高,其Ra为89.8 nm、Rq为118.2 nm。M8 表面粗糙度比M0 增加了5 倍左右。

Fig.8 AFM diagrams of M0 and M8

2.4 改性膜的化学结构及孔径分布

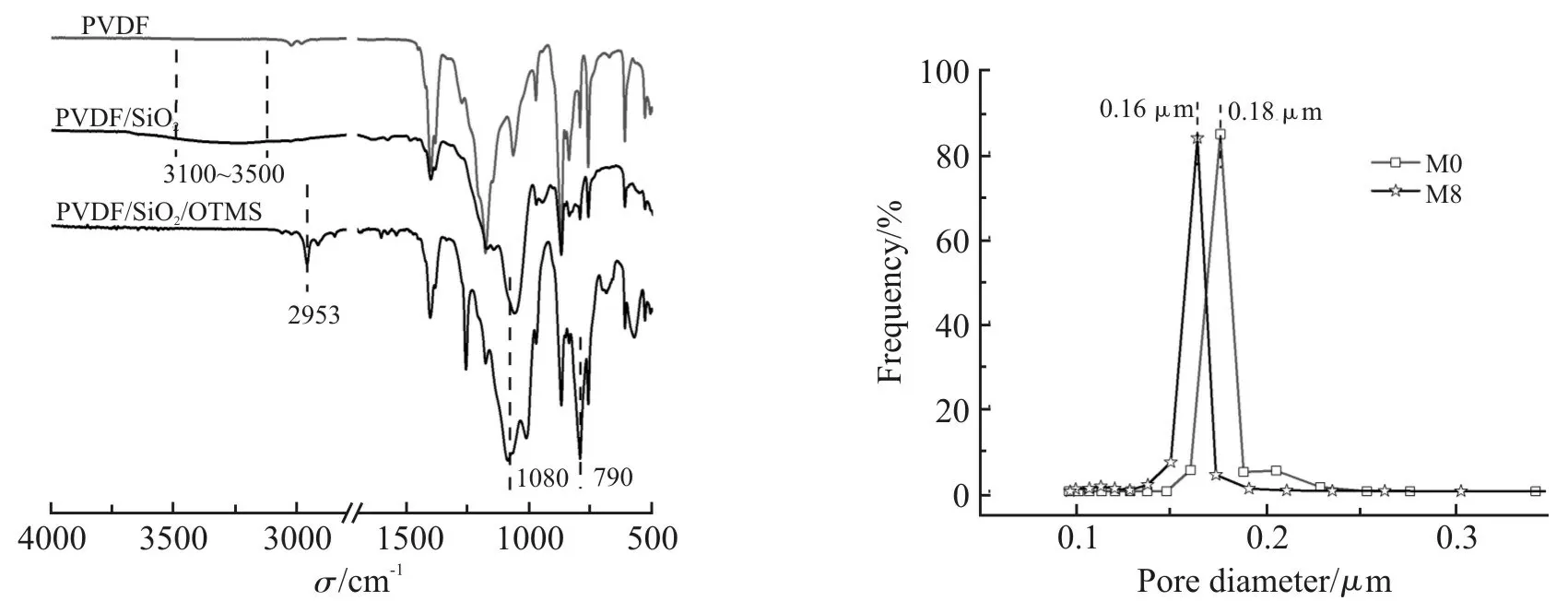

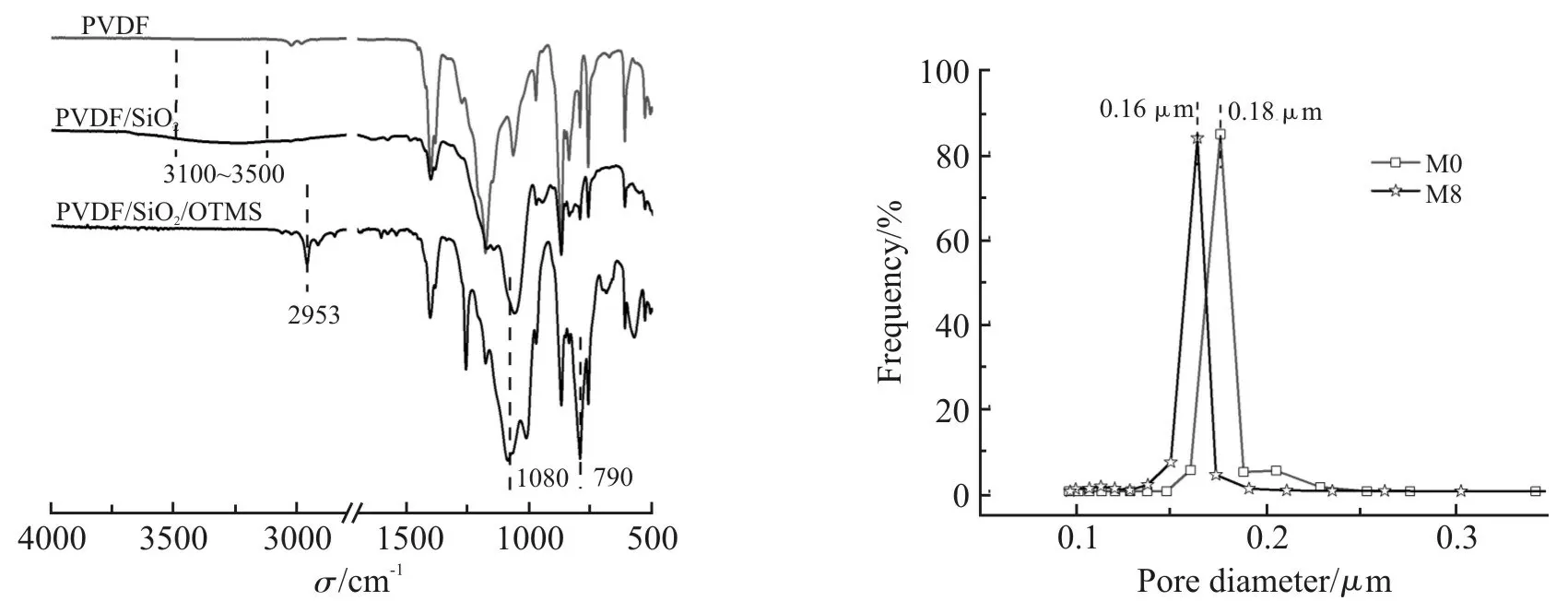

通过傅里叶变换红外光谱分析了改性膜前后的化学成分。如Fig.9 所示,经过纳米SiO2沉积的PVDF/SiO2膜,在波长3100~3500 cm-1范围内出现了—OH 的伸缩振动吸收峰,在1080 cm-1出现了Si—O—Si 键的伸缩振动吸收峰[16]。经过OTMS 自组装过的PVDF/SiO2/OTMS 膜分别在2953 cm-1和790 cm-1处出现了OTMS 分子链中—CH3和C—Si 键的伸缩振动吸收峰,在1080 cm-1处也出现了Si—O—Si 键的伸缩振动吸收峰[17]。综上所述,SiO2和OTMS 已经成功负载于中空纤维膜表面。

Fig.9 FT-IR spectra of the hollow fiber membranes( PVDF, PVDF/SiO2 and PVDF/SiO2/OTMS)

膜的孔径分布是膜蒸馏脱盐过程的重要指标,膜孔作为膜蒸馏运行过程中水蒸气的传质通道,其大小及分布直接影响膜蒸馏的通量和分离性能。由Fig.10 膜的孔径分布图可知,原膜M0 的平均孔径为0.18μm,膜的孔径分布不均匀,膜表面有大孔存在。经过自组装超疏水改性后的膜M8,平均孔径和孔径分布相比于M0 有所降低和变窄,平均孔径为0.16μm。这是由于膜表面沉积了一层薄而多孔的SiO2/OTMS 涂层所致。膜的孔径分布越窄,越有利于膜蒸馏长期稳定运行。

Fig.10 Pore size distribution of M0 and M8

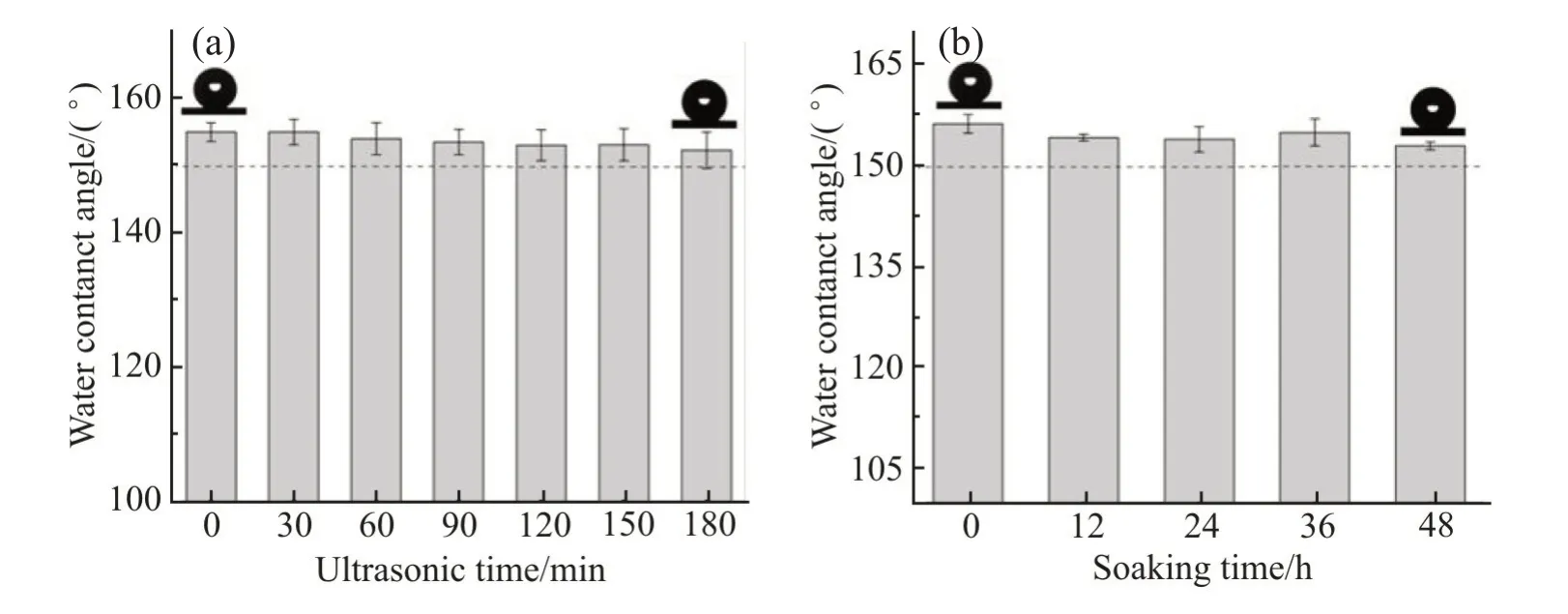

2.5 超疏水改性膜的机械稳定性与耐碱性

改性膜表面超疏水涂层的机械稳定性和耐碱性对膜的应用至关重要,超声波在剥离微纳米粒子和涂层时具有较大的破坏力,因此,通过测试改性膜在不同超声时间的接触角来表征超疏水涂层的机械稳定性,结果如Fig.11 所示。M8 在180 min 的超声作用下,膜表面的接触角几乎没有发生变化。同样M8 在pH=14 的氢氧化钠溶液中浸泡48 h,膜表面的接触角也没有发生明显变化,接触角均大于150°,表明改性膜具有较强的机械稳定性和耐碱性。

Fig.11 (a)Mechanical stability and (b)alkali resistance of superhydrophobic coating on the surface of M8

2.6 改性膜的膜蒸馏脱盐实验

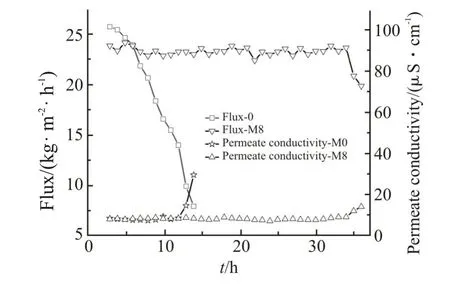

为了评价自组装超疏水改性膜的脱盐性能,用质量分数3.5% 的NaCl 溶液作为料液,对M8 进行了DCMD 实验,并与原膜M0 进行对比。由Fig.12 可知,原膜M0 在连续进行3 h 脱盐实验后通量开始衰减,运行10 h 后通量已衰减了一半多,电导率也出现了增加的趋势,即有部分膜孔已被料液润湿。然而经过超疏水自组装改性后的膜M8,经过32 h 连续运行后才出现通量衰减,表明M8 具有较强的抗润湿性能。

Fig.12 Membrane distillation desalination of M0 and M8 (3.5%NaCl)

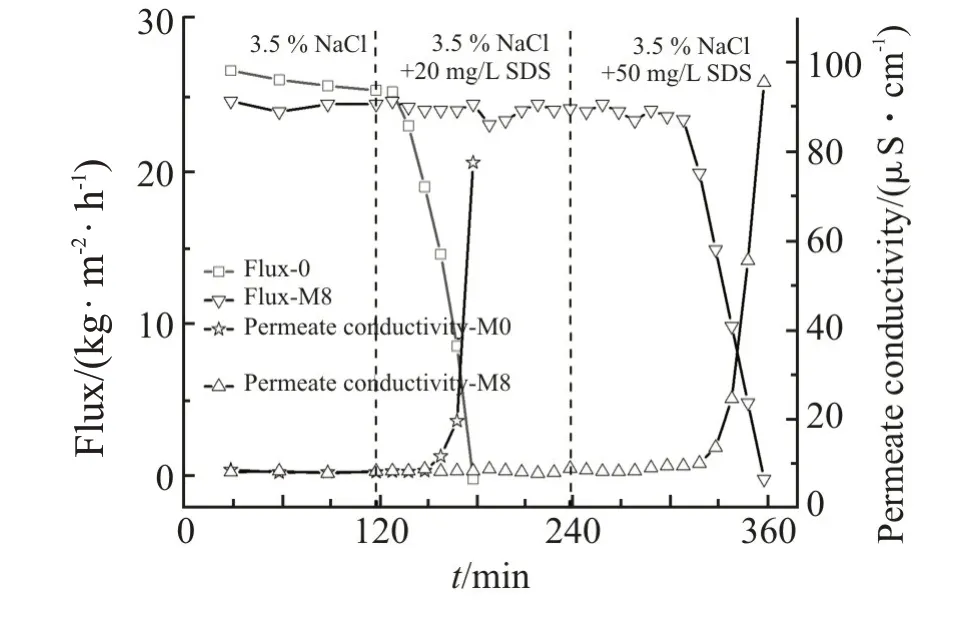

通过向料液中连续加入污染物,每隔2 h 添加1次,使料液中的污染物浓度不断增加,用于评价自组装超疏水改性膜的抗污染性能。Fig.13 为改性膜抗表面活性剂SDS 污染测试结果。在前2 h 单一盐溶液测试中,M0 和M8 均没有出现了通量衰减和电导率增加,当向料液中加入20 mg/L 的SDS 时,M0在运行后的短时间内就出现通量衰减和电导率增加,失去了分离性能。而M8 直到SDS 增加到50 mg/L 时才出现通量衰减和电导率增加。表明经过自组装超疏水改性后的M8 更耐SDS 污染。

Fig.13 Anti-SDS pollution test of M0 and M8

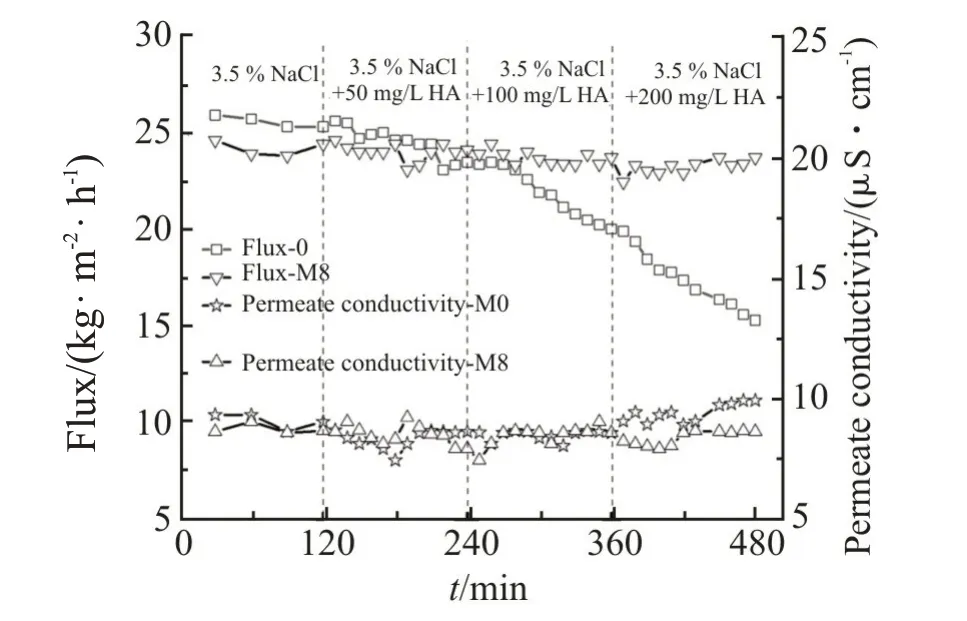

Fig.14 为改性膜抗天然有机物HA 污染测试结果。当料液中HA 浓度增加到100 mg/L 时,原膜M0出现通量衰减,渗透液的电导率基本没有发生变化,其原因为料液中的污染物HA 沉积在膜表面,堵塞了水蒸气传质的通道。然而经过超疏水改性的M8,因其表面具有超疏水性能,具有自清洁作用,沉积在膜表面的HA 能被料液循环带走,料液中HA 浓度增加到200 mg/L 运行2 h 也没有出现通量衰减。

Fig.14 Anti-HA pollution test of M0 and M8

3 结论

在膜蒸馏的运行过程中,膜孔易被料液污染,失去分离性能。为了提高膜的抗污染性能,使膜蒸馏技术广泛应用。本文采用浸没沉积-自组装法,借助浸没液中PVDF 的黏结性将富含羟基的SiO2沉积在膜表面,利用OTMS 水解后的硅羟基与其自组装反应,成功制备了抗污染性能良好的超疏水蒸馏用膜。经过改性后,膜表面的接触角从70.1°上升到156.5°,膜的疏水性能有大幅度提高。改性膜在180 min 的超声处理和48 h 强碱浸泡下,接触角均大于150°。改性膜在SDS 和HA 的抗污染测试中具有稳定的通量和截留,而原膜在SDS 和HA 的影响下,通量和截留出现了下降。可见,通过简单方便的浸没沉积-自组装法制备的超疏水膜具有良好的抗污染性能,在膜蒸馏过程中具有较大的应用前景。