钢骨架塑料复合管带压开孔的有限元模拟研究

刘冬冬,郭娟,李建勇,朱方晖,董颜鸣,宋多培

(中国石油新疆油田分公司,新疆 克拉玛依 834000)

近年来,我国逐渐进入高速发展阶段,给人民群众生活层次和消费水平带来不同程度的提升,食品、饮料、乳制品的需求量不断提升,各种药品研发工作逐渐趋于成熟,让电子行业、饮料企业、食品企业、医药企业市场竞争愈发激烈。

为有效满足国内市场需求量,各生产企业将重心放在市场核心竞争力方面,投入大量资金来抢占市场,希望能取得大量市场份额,而管道其凭借自身具有安全性强、耐用性高、维护费用低等特征,被广泛应用在生产行业中。

随着我国社会经济不断发展,愈发注重钢骨架塑料复合管的应用效果,针对钢骨架塑料复合管发展颁布各种政策,无形中提升其应用范围和效果。而带压开孔作为钢骨架塑料复合管的重要环节,其开孔效果会直接影响到钢骨架塑料复合管使用效果,一旦其超过行业标准,甚至会给整个工程项目质量带来严重影响。因此,相关企业要提高对钢骨架塑料复合管带压开孔的重视程度,通过有限元模拟方式来检测带压开孔的具体情况,保证其能满足建设要求。

1 ANSUS有限元分析

1.1 材料性能

工作人员可通过钢骨架塑料复合管来实现模拟工作,这种复合管主要包括辐射交联聚乙烯热缩胶带、高密度聚乙烯、高抗拉强度钢丝等环节构成,如表1所示。其中高抗拉强度钢丝材料通常是以Q235A和Q215A为主体,钢骨架是利用维度和经度两种不同方向的物质进行交叉实现;高密度聚乙烯是将高抗拉强度钢丝为载体,通将高强度热熔胶和高黏结性相互融合,利用焊接、缠绕等方式来形成特定形态。

表1 低碳钢丝和高密度聚乙烯材料性能

1.2 建立模型

针对钢骨架塑料复合管有限元模型可进行如下假设:在不考虑管道自重和密封工具对管道作用的影响下,由于整个开孔过程是在匀速条件下进行,其温度基本不会出现过多变化,并且不会出现大幅度振动,所以在整个管道开孔过程中不需要考虑到温度对管道质量带来的影响。而钢丝和塑料物质间不存在任何空隙,即使塑料和钢丝间具有较强的黏结性,能避免工作人员考虑到钢丝和塑料间的摩擦问题。同时,为保证整个计算结果的准确性,边界条件和管道实际情况要基本相同,实际管道长度要超过实际管道长度,管道作为无限延长,为消除管道边缘效益,通常管道有限元模型长度要高于管道直径长度的四倍,为真实模拟出管道固定情况,通常在管道一侧选择管道三个方向进行移动。基于此力学平衡公式和管道强度理论,工作人员可将高密度聚乙烯、纬线钢丝、复合管道中的经线形成薄壁圆筒,有利于工作人员进行建模工作。

构建一个和实际尺寸相同的圆筒,沿着壁厚将圆筒设置为三层单元,其中内外两层作为高密度聚乙烯,剩下一层作为等效钢丝网层。

在管道模型中间位置向外建设大量圆柱,再利用布尔运算方式,从管道模型中将圆柱去掉,从而得到开孔的孔径初始值,然后根据顺序来划分需要加载的面区域;

利用共用节点的方式,在内外层聚乙烯和等效钢丝层间进行耦合连接,再根据材料力学性能将其分为钢丝和塑料两种材料的模型,如图1所示。

图1 钢骨架塑料复合管模型

考虑到要消除模拟管道两侧的边缘效应,在选择模型时,要选择超过管径长度4倍的管道,来进行开孔管段的模拟工作,并将管道开孔初始尺寸设置为D0=Dout/3,其中Dout表示拟开孔管道外径,从而构建钢骨架塑料复合管带压开孔的ANSYS有限元模型,进而改变整个开孔孔径,有利于后期工作人员开孔模型尺寸的模拟计算。在安装管道后,要及时进行施压、吹扫等工作,试验介质要利用无油压缩氮气或者空气,尽可能提升管道吹扫压力,要确保压力高于0.9MPa。同时,在进行压力试验和吹扫试验时,要将系统中设计压力相邻管道阀门进行相互连接,并在系统中的连接点阀门位置安装盲板隔离,在吹扫试验后再将临时性盲板拆除。吹扫检验方法是利用无尘布浸泡丙酮,再将其轻轻擦拭管道内部,重点擦拭死角位置,如三通、弯头、阀门等位置,用肉眼来确定判断管道内部是否存在污染物质,如果不存在则判定为合格。

1.3 网络划分

在不影响计算精确度的基础上,工作人员针对管体环节,要利用尺寸较大的网络来进行规划。所有阀门、管材、管件的型号要满足设计标准,并附加产品合格证明。在采用管材、弯头等部件前,要详细观察其表面是否存在裂纹、破皮等问题,检查阀门和管件外观是否出现砂眼。同时,在孔边缘位置进行平滑性处理和网格细化处理,避免由于网络划分不完善,导致整个计算数据出现错误。

1.4 模型求解

管道两端断面通常是利用固支的限制方式,内压则是采用面压形式将压力应用在管壁内侧,从而模拟管道日常运行压力;外压同样是使用面压措施来进行,不过是将压力施加到管道外壁上,来模拟在密封三通卡具中密封注剂给管道带来的压力。在正常情况下,工作人员将管道壁厚度设置为12.5cm,管道运行压力为1功率,模拟管道直径分别为50cm、65cm、80cm、100cm、125cm等。通过采用ANSYS软件的处理器来收集模型中最高等效应力,该应力值为194MPa,并将其和钢丝屈服应力相比,发现当其开孔直径为D0=Dout/3时,模型中最高等效应力要低于钢的屈服应力,管道中并未出现任何失效现象,这时开孔孔径并非是管道最高开孔孔径。而增大管道开孔直径为D0=Dout/3+1×2,工作人员需要重新构建带孔开压有限元模型,并进行重复模拟计算,直到工作人员计算出的钢屈服应力停留在2个子步间,从而才能确定最大开孔孔径,每个孔径有对应的最大应力。

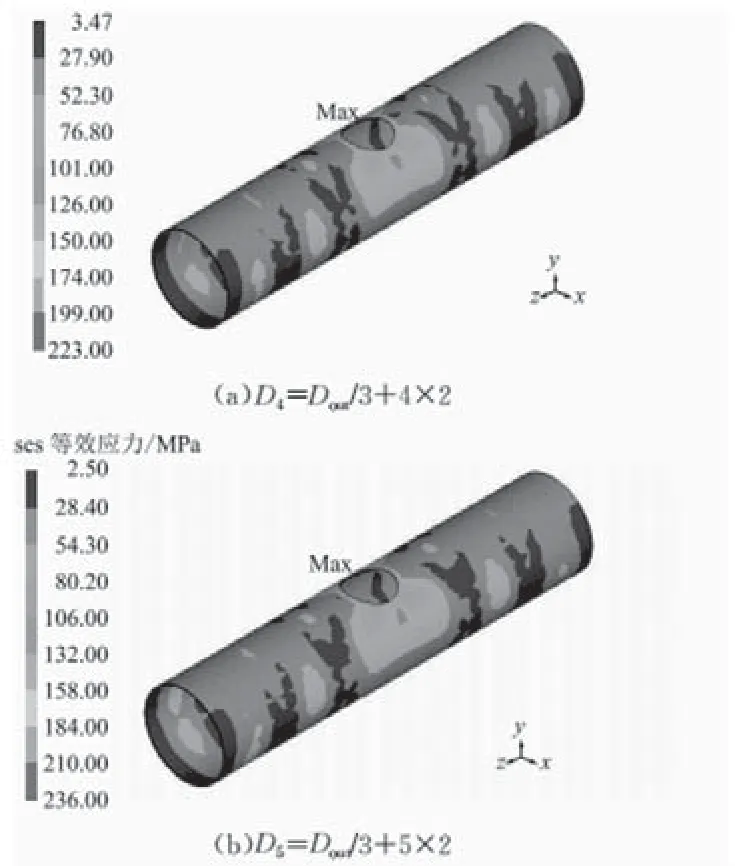

同时,经过上述工作人员所计算的结果,发现,当开孔孔径为D4=Dout/3+4×2和D5=Dout/3+5×2时,有限元模型对应最高等效应力为236和223功率。可见,当开孔孔径为39.7时,最高应力值为235功率,其位于最高功率和最低功率间,从而可得到D4和D5 2个子步属于失效子步和未失效子步。因此,工作人员可通过不同孔径对应的等效应力图来确定管壁厚度、管理直径、管道运行压力等,准确计算出模拟管段最高开孔直径为38cm(如图2所示)。

图2 不同孔径对应的等效应力分布图

1.5 计算结果

通过对7种不同类型的管径进行分析,建立带压开孔的ANSYS有限元模型,从而计算出管道壁厚度为12.5mm,管道运行时所承受的压力为1MPa,在该种条件下所有管道带压开孔都是最大开孔孔径,可见开孔孔径会随着管径不断增加而发生改变。

2 试验验证

2.1 实验设备

在《承压设备带压密封技术规范》中明确指出:试验设备是由特殊机械三通夹具、全自动液压开孔机、配套阀门、试验管段、盲板、压力表等环节组成。其中管道压力增加载体是水资源,管道最高承受压力为2.2MPa,载体温度为20℃;管材主要采用钢骨架塑料复合管,该管道直径为200cm,管壁厚度9.5cm,管道长度在1.8m,通过利用有限元模拟计算出其开孔最大孔径为100cm。

2.2 试验方法

首先,工作人员可在试验管段盲板位置安装提前校正好的压力表,再通过入口处向里面灌注大量水资源,来提升管道内的压力,等到管道中的压力持续增加到初始设定压力时,停止15min。然后利用观测压力表具体数据来判断管道自身的密封性能,如果确定管道密封性能达到行业标准,则继续增加管道内部压力,等到管道中压力突破到2.2MPa时,同样静止15min,并仔细观察该过程中管道不同环节的密封性,查看连接位置是否出现泄漏、塑性变形等问题。其次,要根据开孔位置,将特殊机械三通工具放置在试验管道中,将其和注剂工具相互连接,从而对密封夹具进行注胶密封。最后,当开孔工序完毕后,工作人员要全面检查设备是否存在损坏现象,关闭平板闸门,将试验管道中的压力保持在最高压力值,在稳定15min后,再观察整个过程中的试验管道是否存在塑性变形、泄漏等问题。

2.3 试验结果

通过检测试验管道的密封性,发现在相同施工条件下管道并未出现严重的损坏现象,从而判断出管道开孔工作成功实现,通过ANSYS软件来进行钢骨架复合管带压开孔模拟具有较强的可行性。

3 结语

综上所述,通过利用ANSYS有限元软件来对钢骨架塑料复合管进行模拟研究,能收集到适应于不同规格管径的开孔孔径,目前被广泛应用在油田现场,已取得不错的效果。同时,经过大量实践证明,通过在钢骨架复合管中进行有限元建模和力学分析,能进一步发挥复合材料自身作用,给不动火带压开孔技术在非金属管方面的应用提供多样化技术,有利于解决管道施工存在的盲目性问题,有效提升现场安全生产的能力,给非金属管道安全施工打下坚实的基础。基于ANSYS仿真结构,工作人员可通过检测管段密封性,来发现在相同施工条件下无任何元素影响下的泄漏问题,并未发现有明显的塑性变形,就表示钢骨架塑料复合管的带压开孔模型精度较高,能给现场开孔工作打下坚实的基础。