锂电池负极材料生产中VOC废气处理的自动控制应用

王晓飞

(内蒙古杉杉科技有限公司,内蒙古 包头 014030)

随着社会经济的迅速发展,工业产业的振兴,我国受到不同程度的环境污染。经济飞速发展中,影响了大气环境,使我国21世纪以来出现较为严重的大气污染情况,如臭氧污染、雾霾严重等。其中VOC气体不仅会造成大气污染,并且还会威胁人体健康,是环境污染的一个重要原因。所以,保护环境不受污染首要治理VOC,降低污染废气排放、按照环保局要求合理,保护我国的大气环境,为社会发展和生活质量提供基础保障。本文为锂电池负极生产废气处理设备分析,采用西门子1200系列CPU控制废气处理设备的运行。

1 锂电池负极石墨材料

1.1 石墨材料的废气产生过程及成分

将石墨原料与沥青按不同比例混合,进入混料机混合一段时间后,投料至反应釜系统,在高温作业下使用螺带搅拌,反应过程中空气置换为氮气,反应釜属于密闭空间,在设定目标压力的条件下,按照工艺设定温度曲线,使用电阻丝加热炉体,反应釜反应过程会产生的大量的废气,由离心风机抽出,通入残夜罐冷凝焦油,其余废气由废气站离心风机,抽至废气站处理,废气成分经检测,石墨生产过程中废气参考成分如表1。

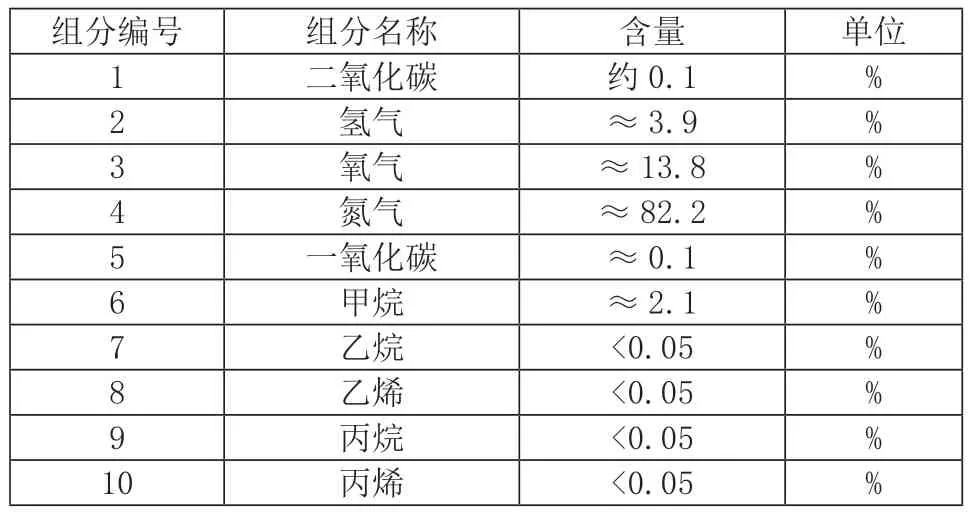

表1 废气参考成分表

1.2 VOC废气的危害

VOC是挥发性有机物,包括除金属碳化物、金属碳酸盐、CO2、CO、H2CO3和碳酸铵外,参与大气进行光学反应的碳化合物,包括含氮有机物、含氯有机物、含硫有机物、非甲烷烃类(炔烃、烯烃、烷烃、芳香烃等)、含氧有机物(醛、醇、酮等)等,是产生细颗粒物PM2.5和污染破坏臭氧O3的重要前体物。VOC不仅对大气造成破坏,还会影响人体健康。如大气中VOC超标,人体若长期接触或吸入,将会给神经系统及造血功能带来危害,危害人的肝肾和神经,造成严重后果。

2 沸石转轮吸附浓缩+RTO的应用

2.1 沸石转轮吸附浓缩+RTO处理工艺

沸石转轮吸附浓缩+RTO处理工艺是目前有机废气处理中处理低浓度、大风量的主流技术。由于低浓度废气用RTO废气处理工艺直接燃烧需要补充天然气等大量燃料,运行成本很高经济上不划算。因此需要把低浓度的废气浓缩后,变成高浓度的废气再进行燃烧。这样既节约了能源又减小了设备的尺寸,如80000风量废气需要很大的处理设备,但通过浓缩后的废气风量会变得很小,一般根据沸石的浓缩比确定浓缩后的风量。对沸石转轮而言,80000风量的大风量、低浓度废气经吸附后脱附出来只需要5000风量的RTO设备即可处理,这样就大大节约了成本和运行费用。

2.2 控制系统硬件配置

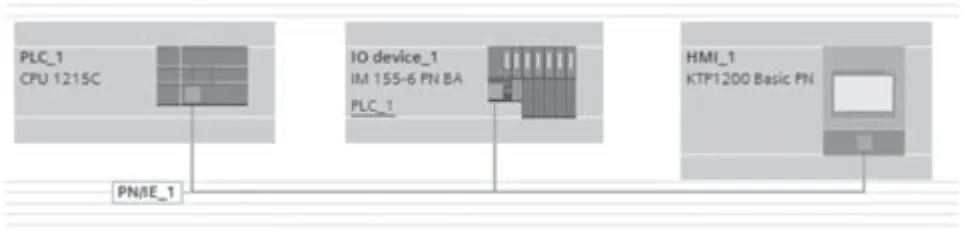

本废气处理项目使用西门子1215C可编程PLC处理器,搭配1个ET200SP从站扩展机架,使用的信号包括数字量DO输出信号26个,数字量DI输入94个,模拟量AI输入信号24个,模拟量AO输出信号4个。配置KTP1200触摸屏来操作系统,编程使用博图V16编译下载(图1)。

图1

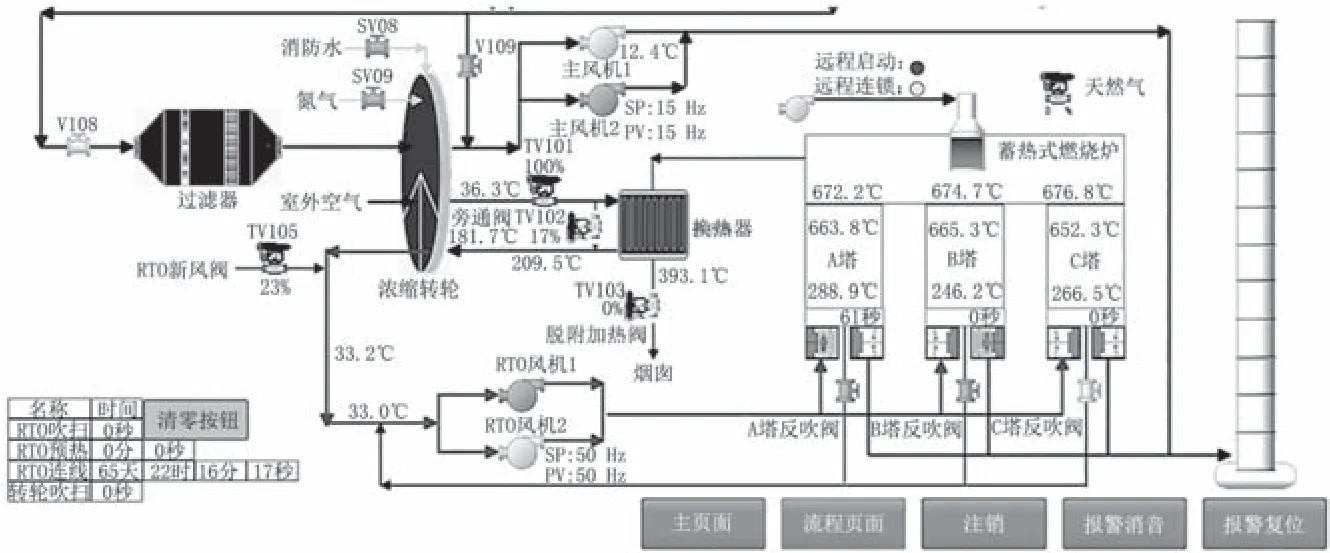

2.3 沸石转轮吸附浓缩+RTO的工作过程(图2)

图2 运行控制流程图

蓄热式燃烧炉+沸石转轮,其中沸石转轮一区为吸附区域,负责转轮吸附VOC成分;二区为脱附区域,为脱附气体流通空间;脱附温度要求180~300℃,三区为冷却区域,负责通入室外新风,降低沸石温度恢复分活性,蓄热式燃烧炉安装脱附风机,由脱附风机循环脱附沸石上的VOC,排放至蓄热式燃烧炉高温分解处理,分解要求温度750~900℃,蓄热式燃烧炉分上下两层,上层VOC分解氧化区,下层蓄热区,吸收维持炉内温度,降低燃气能源消耗,及控制系统等。

沸石转轮运行流程,废气经过滤器后进入转轮的吸附区,沸石吸附VOC气体,转轮转动运行至脱附区后,经过180~350℃的脱附气流脱附,脱附后浓缩VOC废气进入下一工序处理。转轮沸石分子在冷却区中通过冷气降温恢复活性,循环工作,其中沸石转轮系统对VOC废气按照浓缩比例1:10吸附浓缩。

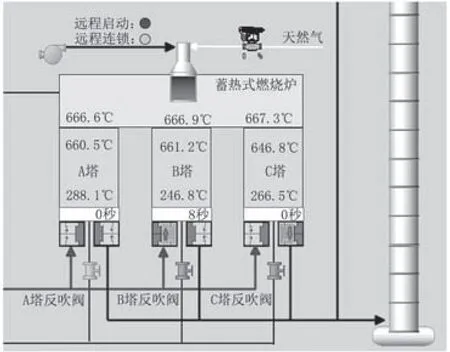

蓄热式燃烧炉运行流程,高浓度VOC废气通过脱附风机进入蓄热式燃烧炉,首先流经蓄热A塔的蓄热层,蓄热砖释放热量加热途径的VOC废气,废气离开蓄热层进入750~900℃的高温分解室。在分解室中,VOC废气高温中分解完成后排放。

蓄热式燃烧炉处理流程,废气首先流入燃烧炉A塔蓄热层,升温后进入分解室氧化分解,处理后的废气离开分解室,进入B塔蓄热层,释放热量后降温排放,而蓄热B塔蓄热层吸收热量后升温,同时吹扫蓄热C塔。完成往复后,进气提升阀与出气提升阀门完成切换,然后,废气流入B塔蓄热层、分解室,由蓄热C塔排放,吹扫蓄热A塔。循环运行。由于废气先进入蓄热层内预热升温,可大幅度节约燃气能源。

2.4 沸石转轮吸附浓缩+RTO的阀门组成及作用

如图,TV108是沸石过滤器的入口阀门,此阀门常开;TV109为沸石转轮的旁通阀,此阀门常闭,调试时使用,生产中禁止开启;SV08和SV09是沸石转轮着火后的消防水和氮气阀门;TV101为新风冷气去换热器换热的阀门;TV102是脱附旁通比例阀,通过PID来控制保持脱附温度;TV103为换热器出口比例阀,PID控制保持换热器出口温度,为脱附温度提供热量来源;TV105为RTO新风入口比例阀,根据RTO温度PID控制阀门开度;RTO有中A、B、C三个蓄热室,每个蓄热室分为上中下三层,共9个温区,底部为提升阀,切换A、B、C三塔中废气。

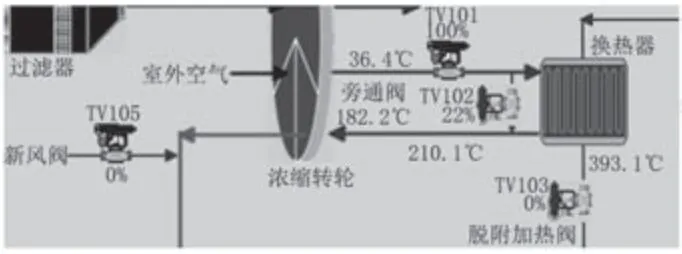

2.5 脱附温度的自动控制

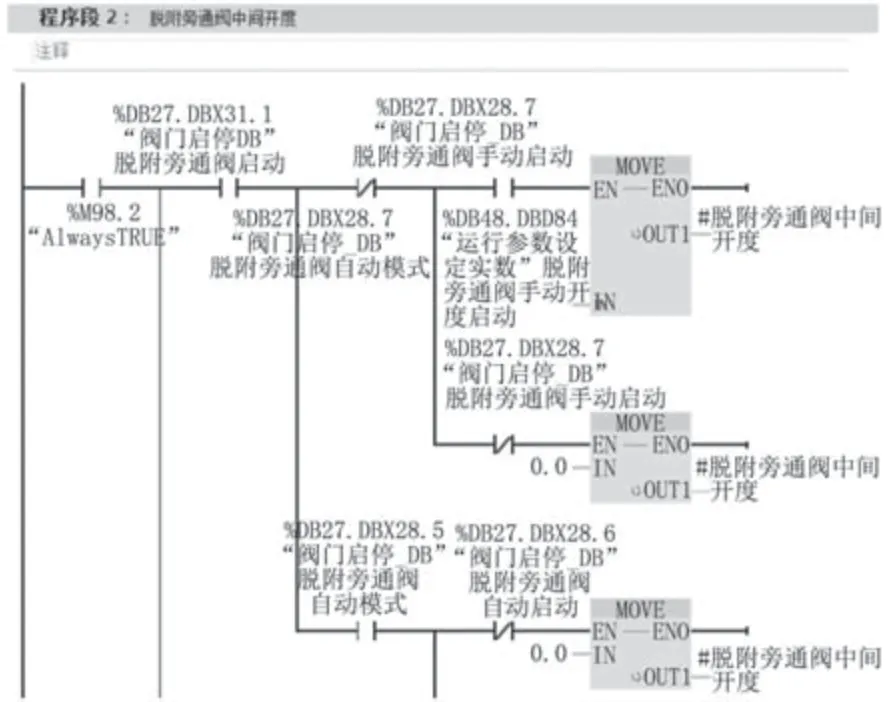

脱附温度设定值为180℃,如果温度低脱附效果下降,VOC会积留在沸石上面,如果温度高,降低沸石的吸附效率和使用寿命。脱附温度低于180℃时,根据实际脱附温度PID控制,脱附旁通比例阀TV102开度降低,脱附新风阀TV101开度增大。图3和图4是控制程序。

图3 脱附温度控制图

图4 脱附温度控制程序

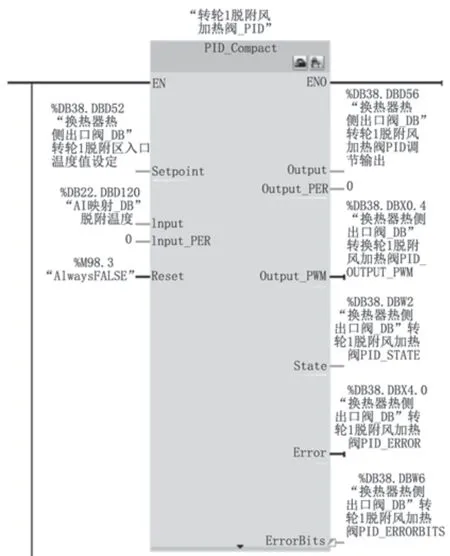

2.6 换热器温度的自动控制

换热器设置温度为400℃,需要PID调节换热器出口比例阀TV103的开度来控制换热器温,图5是控制程序。

图5 换热器温度PID控制程序

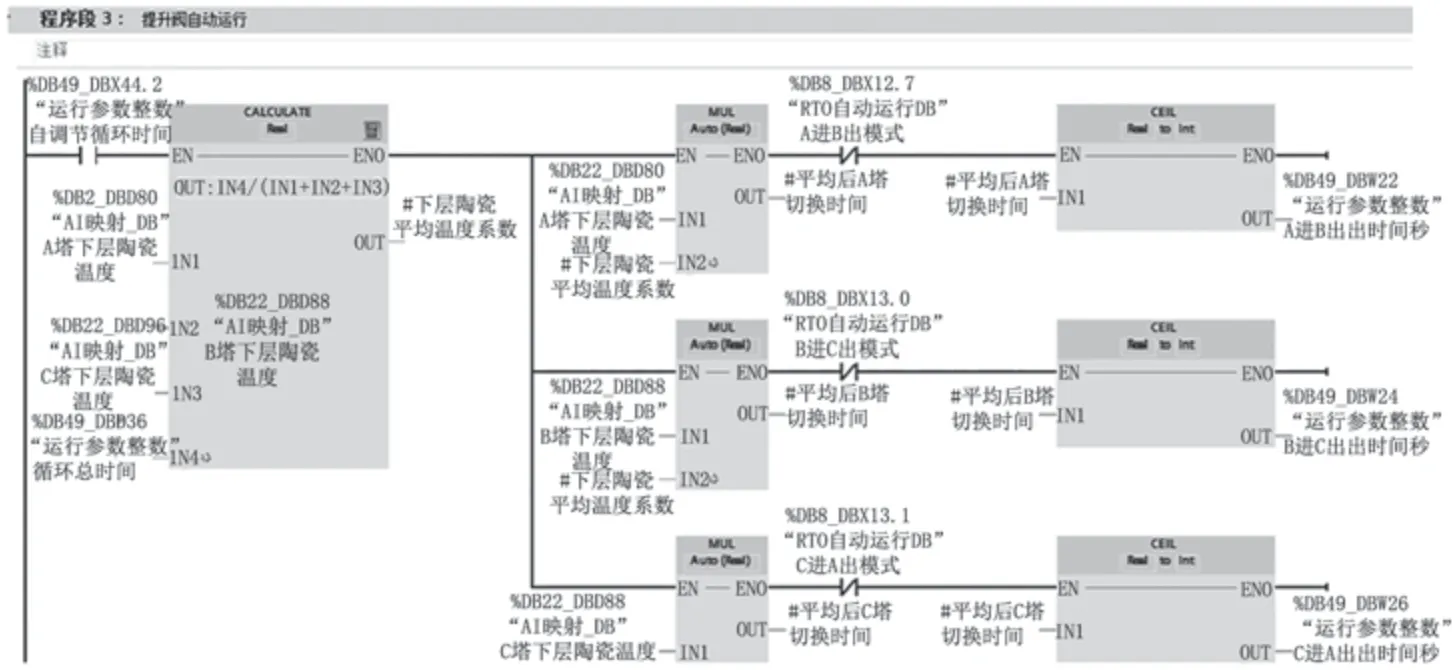

2.7 蓄热室中A、B、C塔中温差较大的解决方法

项目统计一般提升阀切换时间固定在120~200s,但是如果A、B、C塔的温度相差较大,则需要程序实现提升阀切换时间自动调节,程序如图6和图7。

图6 RTO运行流程图

图7 陶瓷温度调节控制程序

3 废气中可燃气体暴增应对方法

3.1 可燃气体暴增后的安全措施

生产中因成分比例的调节,可燃气体增加到一定条件会发生燃爆,实际监测尾气中H2和甲烷烃类监测中超过11%,RTO中废气可自燃,超过一周未通天然气,温度稳定在700~800℃。

沸石转轮和RTO增加2000Pa的卸爆片,消防水和氮气自动阀门,如果沸石转轮温度高自动喷消防水和填充氮气。

增加在线可燃其他监测,在尾气入口前增加氮气管道输入自动比例阀门,如果超过可燃其他比例超过安全值,自动打开氮气阀门补充氮气,降低可燃气体浓度,氮气阀门开度大小,由实际可燃其他测量值和安全设定值PID控制。

3.2 可燃气体暴增后蓄热室温度异常解决方法

可燃气体暴增后脱附温度不能低于下限,如果温度低于下限,脱附效率降低,沸石转轮积留大量VOC,温度突然升高后容易着火。

蓄热室因可燃气体浓度高,温度位于设定范围内,天然气不需要输入,此时若蓄热下层温度达到450℃以上,废气会在下层直接燃烧,短时间内下层温度超过上层温度,下层为预热温度如果温度太高,会烧坏提升阀及反吹阀门。解决方法:监控下层温度,达到300℃时打开RTO新风阀补充新风降低RTO温度。

蓄热室上层温度如果超过850℃,换热器温度会升高,为避免换热器烧坏,需要关闭换热器出口阀门,并打开RTO新风阀对RTO进行降温。

4 结语

综上所述,VOC治理是环境治理中的重点工作,但是VOC治理还存在很多问题,尤其是设备的稳定性,不同行业产生出不同成分的废气,处理需要采用不同的工艺和设备,可燃气体含量偏高时,应优先考虑安全的问题,并增加在线监测设备,实时分析上报废气排放成分及浓度,加强废气治理宣传力度,完善废气管控措施。保护环境已列为世界各国政府和人类的共同行动目标和主要任务之一,中国已把保护环境列为中国的一项基本国策,如果环境污染问题得到解决,我国的环境质量将有进一步的提升,我国环境管理也会达到更高的标准,同时促使我国环境管理工作进一步提升,对实现经济的可持续发展、建设小康社会、最终实现人类社会的全面和谐有着重大理论和实践意义。

——“AABC”和“无X无X”式词语