烟苗移栽机的设计与仿真分析

李鹏飞 , 杨永发

(西南林业大学,云南 昆明 650224)

0 引言

云南独特的地理环境特别适合烤烟种植,烤烟产业极大地增加了农民的收入,提高农民的生活水平。自2016年起,云南省大力发展烤烟产业,深受当地农民的欢迎。目前,烤烟种植走向自动化、一体化,烤烟产业发展越来越成熟,已成为云南省的经济支柱之一。2019年,《云南省支持烟草产业高质量发展若干政策措施》提出,大力推动烤烟产业农机与农艺的融合发展,由于抓苗、投苗、种植这三步农艺过程是种烟必不可少的关键,抓好这三步工作就是一项大工程[1]。打造一款抓苗、投苗、种植小型智能移栽机,省时省力、成本低、效率高,能有效提高烤烟的产量及质量。

国内外的烟苗移栽机根据当地地理环境条件,基本研发适用当地农业生产特点的移栽机[2-3]。日本洋马农机有限公司生产的型号为PM2全自动蔬菜移栽机,乘坐式双行种植,整机以小巧为主,灵活地适用于崎岖山路、操作方便且自动化程度高、移栽质量高,并且在田地不平的情况下行距与株距可以利用液压装置进行调节,稳定性较好。美国肯登高农机公司生产的水轮式移栽机能实现单行或多行的膜上、无膜移栽作业,还可以根据实际需求调节单株注水量,该机械结构简单、经济实用,但需要专人投放幼苗。国外移栽机的技术特点与发展对我国移栽机的研究有较大的借鉴作用。由于国内受各个地区的环境影响,烟苗移栽机发展起步较晚尚未成熟,与发达国家相比差距明显。2009年,南京农业大学的周婷等[4]研发了一款穴盘苗移栽机,自动化程度不高,穴盘需要专人进行进给,移栽效率为每分钟20~25株。2010年,新疆农垦科学院农机所王序检等[5]研制的2ZML-2/6型裸根(钵体)膜上移栽机既能实现膜上裸根苗的移栽,也能进行钵苗的移栽,具有一机多用的功能。

综上所述,随着农机与农艺的有效结合,目前市场上半自动化、功能单一的农业机械还是占主要地位。为此,研究烟苗移栽机穴盘运输、抓苗、投苗、种植的农艺与机械结构为一体,减轻劳动强度,提高自动化程度、种植效率与质量,能有效解决现存烤烟种植的农艺问题。

1 系统工作原理介绍

1.1 整机结构和技术参数

烟苗移栽机整机由穴盘输送装置、机械手抓送取苗装置、投苗杯循环装置、鸭嘴种植装置四部分组成。该装置由控制系统实现穴盘的输送,烟苗的夹取、投放、种植,其整体结构示意图如图1所示。烟苗移栽机的主要技术参数如表1所示。

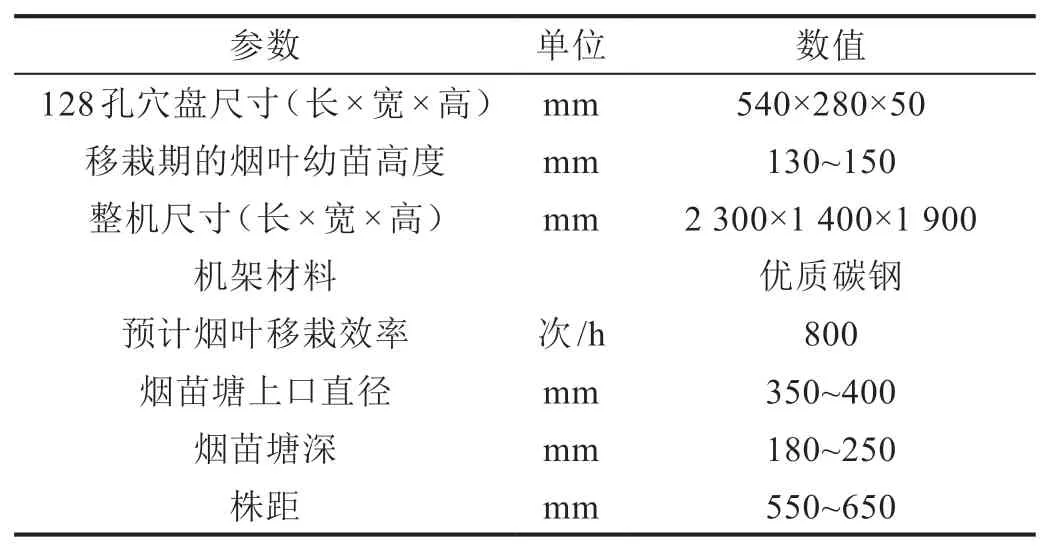

表1 烟苗移栽机的主要技术参数

1.鸭嘴器;2.接苗器;3.投苗杯;4.平面轨道槽板;5.直线模组;6.机械夹爪;7.定位穴;8.横向移动装置I;9.托盘器;10.穴盘;11.幼苗;12.丝杠;13.悬挂装置;14.电机;15.导轨;16.穴盘回收架;17.地轮;18.气缸;19.横向移动装置Ⅱ。

1.2 工作原理

本设计是利用电机带动丝杠来让托盘器进行上下移动,每个托盘器都放有对应的穴盘苗。当穴盘苗移动到底部时由横向移动装置带动穴盘苗到达定位处。8个机械手为一组,机械夹爪从穴盘上方夹取烟苗茎秆将苗夹起,提升过定位墙高度,机械夹爪彼此间距通过平面轨道槽板调整至与投苗杯等间距。然后,传送至投苗杯上方后将夹抓张开幼苗掉入对应的投苗杯中,机械手由直线模组控制坐标移动[6],机械手末端夹爪夹取由气缸控制,投苗杯随自己的链条运动,通过鸭嘴器将烟苗种入对应的塘坑中。移栽完成的空穴盘会被定位处下方的气缸下降,由横向移动装置带动空穴盘到达穴盘回收架处,再由气缸控制使定位处归位,从而进行下一次的循环。

2 主要设计

2.1 移栽定位部件

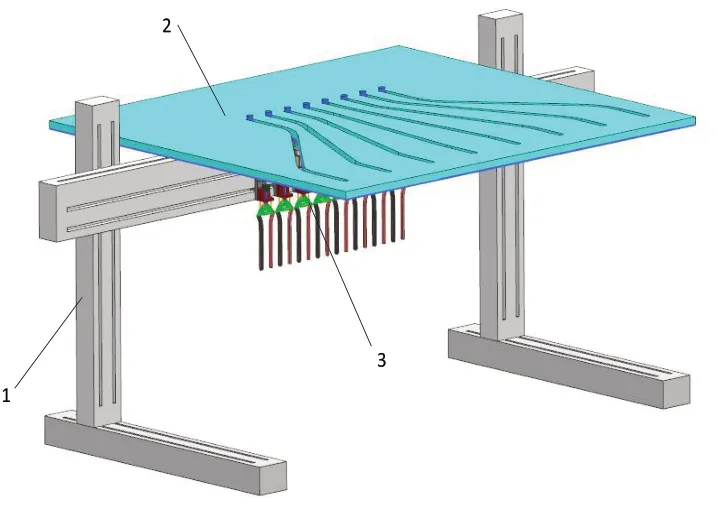

该部件主要是对整机的机械夹爪进行空间位置定位,从而抓取穴盘中的幼苗。根据设计要求,该部件的运动方式要简单、运动速度要快才能满足移栽效率。定位部件需要具有横向平移、纵向平移以及机械夹爪之间间距的调整,总共3个自由度,其驱动连接方式分别如下:横向平移、纵向平移选用速度快、精度高的直线同步模组实现;机械夹爪之间变距装置由平面轨道槽板实现,成本低、结构非常简单,满足机械夹爪取苗与投苗间距变化。移栽定位部件能精准定位取苗与投苗,同时使用8个机械夹爪来提高取投苗效率,如图2所示。

图2 移栽定位部件

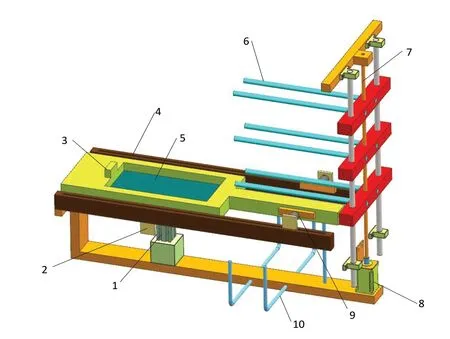

2.2 穴盘输送装置

穴盘输送装置的主要作用是来控制输送与回收空穴盘,主要由气缸、横向移动装置、定位块、导轨、定位穴、托盘架、丝杠、电机与穴盘回收架组成,如图3所示。工作时,电机控制丝杠带动托盘架进行向下纵向移动,由横向移动装置Ⅱ拖动穴盘到定位块处进行机械夹取工作;等夹取结束后,由控制定位穴底部的气缸使空穴盘下降到横向移动装置Ⅰ处,再由横向移动装置Ⅰ带回到穴盘回收架处进行储存。

图3 穴盘输送装置

2.3 机械手抓送取苗装置

参考了不同取苗方式后,本设计是利用机械手夹片夹持茎秆的方式进行取苗,效率高、结构简单。主要由柔性机械爪、支撑柱、气缸、滑槽柱、推杆、限位轴组成[7]。提苗阶段由气缸带动推杆向上运动来带动机械夹爪进行抓取幼苗苗杆,投苗阶段由气缸带动推杆向下运动来带动机械夹爪松爪进行投苗,将烟苗投放到投苗杯中等待种植。

3 移栽作业ADAMS仿真及分析

3.1 定位部件运动仿真

各机械夹爪的横向移动、间距调整均由平面轨道槽板提供具体路径,故移栽定位部件只针对纵向进行运动仿真。以机械夹爪处于穴盘上方初始状态时,夹爪Ⅰ所处位置定义为系统运动坐标原点,如图4所示。

图4 定位部件纵向运动仿真

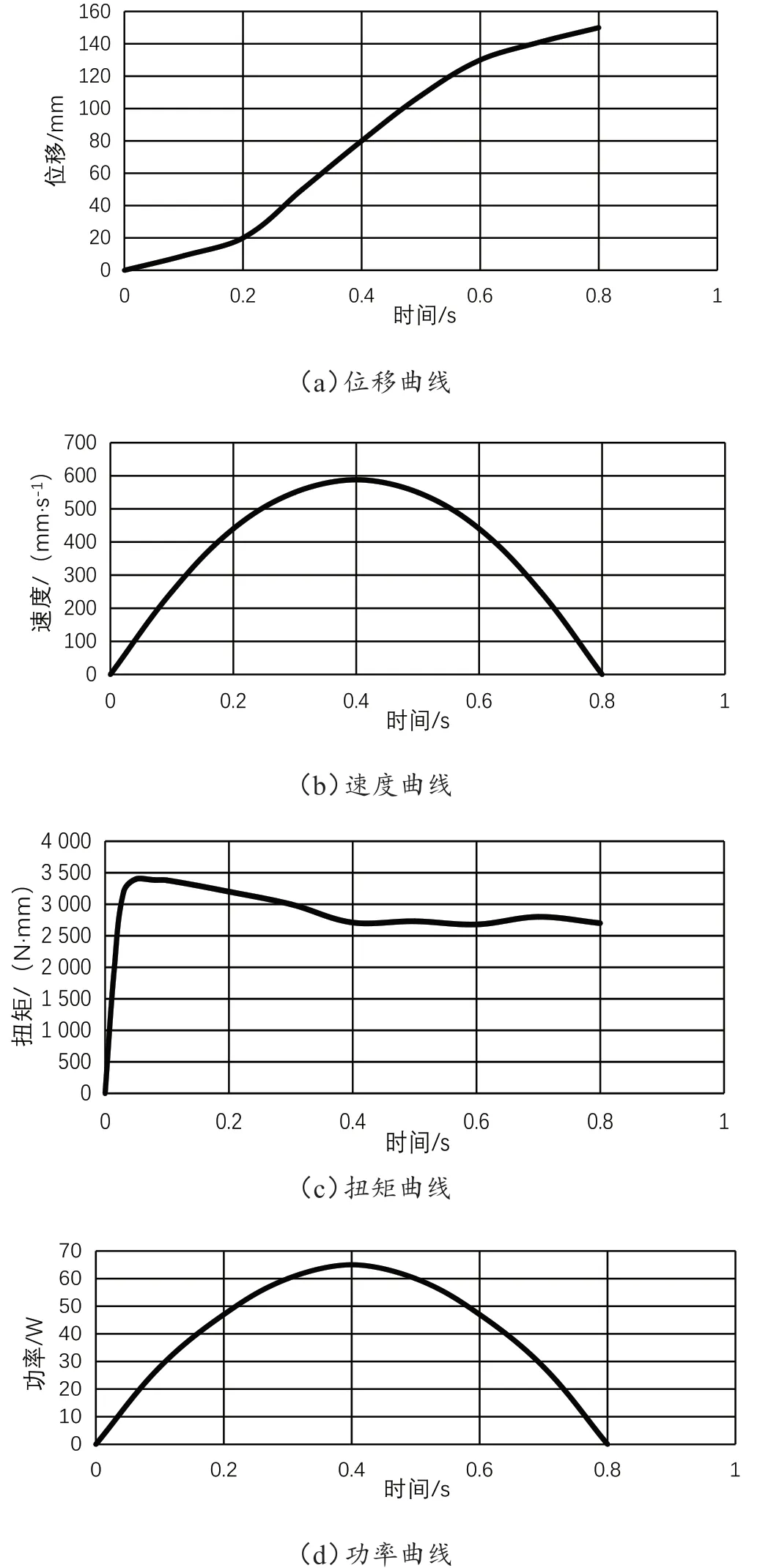

将烟苗移栽机装配图模型导入ADAMS,根据移栽机工作原理对其添加约束和驱动,同时对各零部件添加质量特征与轨道摩擦参数[8]。根据预期设计工作效率,对移栽机单次作业循环进行仿真,结果为0.8 s内机械夹爪Ⅰ由穴盘上方运动至茎部上方,其坐标变化为(0,0,0)至(0,-150,0)。

为了减少定位部件运动时产生加速度突变产生冲击震动,规定驱动电机旋转角位移与时间成3次多项式为[9]:

由ADAMS仿真得到纵向平移驱动电机运动曲线,如图5所示。由仿真结果得知:驱动电机旋转角位移与时间的图像约为三次表达式,与规定相符合,运动过程没有突变现象,有效减少了加速度突变产生冲击震动。由图像可知纵向最大移动量为150 mm,最高平移速度为588 mm/s,电机启动转矩3.4 N·m,功耗最大65 W。

图5 纵向平移运动仿真曲线

3.2 机械夹爪夹持力度仿真

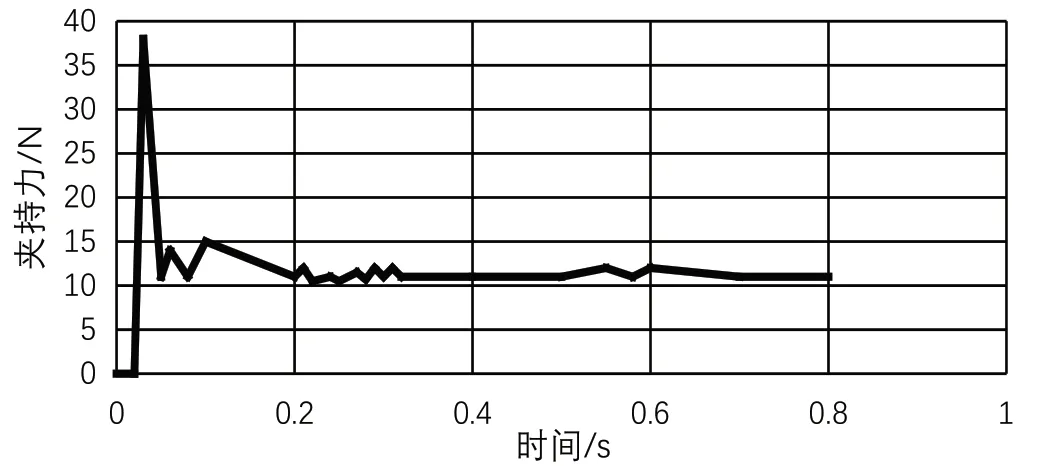

为了测试机械夹爪在不损伤幼苗的情况下夹持时需要多少的夹持力,用ADAMS软件对夹持幼苗时的力度进行仿真实验。基于夹爪的运动原理对其添加相对应的约束,并且给夹爪材料指定弹性模量为2.07×1011N/m2,对推杆添加竖直方向30 N的驱动力,机械夹爪抓尖与幼苗苗秆增加接触载荷忽略,得到机械夹爪对茎秆夹持力度时间曲线图,如图6所示。

最终系统静力平衡后,机械夹爪指端与幼苗茎秆接触力FN为11.2 N。设该夹爪手指处的摩擦系数μ≈0.5,则两个手指与幼苗茎秆的滑动摩擦力F=2μFN=11.2 N。

假设平均每个穴盘中幼苗与幼苗粘结的基质总质量约为20 g,算出重力G为0.19 N。选取基质粘结力系数为0.5 N/cm2,与根部粘结的

基质表面积为S,则幼苗根部提升阻力f=G+pS=6.19 N[10]。可见,当夹持驱动气缸具有30 N力时,夹爪尖端夹持产生的摩擦力大于幼苗根部基质分离阻力,满足设计要求。

图6 机械夹爪夹持力曲线

4 结论

烟苗移栽机可一次性完成穴盘运输、抓苗、投苗、种植等功能,实现了自动种植,缩短工作时间,减少人力物力,可达到烟苗移栽农艺要求。穴盘输送装置的设计避免了人工搬运穴盘的工序,提高了机械一体化水平。通过对关键部位进行运动仿真,结果表明:机具设计有合理性和可靠性,填补了云南地区烟苗移栽装置的空缺,为后续机具的改进奠定了基础,同时可推广至其他穴盘幼苗的移栽设计。