活塞裙部磨损失效分析

易国良,欧 阳

(贵州吉利发动机有限公司,贵州 贵阳 550000)

活塞是汽车发动机动力传输的核心构件之一,它的服役条件非常苛刻,工作时承受高温高压高速的“三高”压力,因此,对于活塞材质、铸造工艺等要求非常高。

某公司制造的汽油发动机活塞,市场用户反馈汽车在正常行驶过程中,发动机出现抖动严重、噪声大等现象,拆机发现第3缸活塞外表面出现异常磨损,出现材质脱落现象,3缸缸孔也存在异常磨损情况。

本文通过对故障活塞的宏观检查,机械性能检测,化学成分及金相组织分析,断口分析等技术手段,找出活塞故障发生的真因,提出问题解决的建议,避免后期出现同类问题。

1 原因分析

1.1 宏观检查

失效活塞的活塞裙部位置,出现部分材质脱离基体现象,宏观外貌如图 1、图 2 所示。

图1 故障件宏观状态

图2 故障件宏观状态

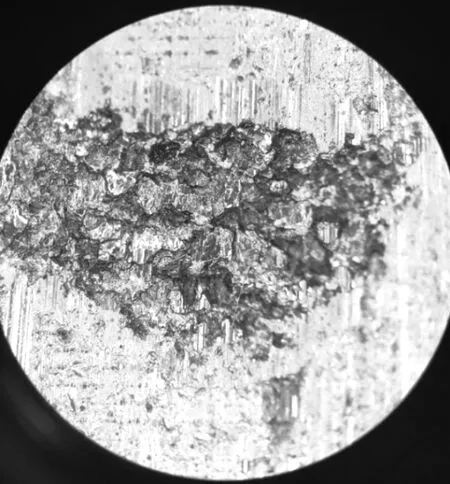

将样品进行线切割处理,截取断口位置利用显微镜进行放大观察,发现材质脱落部位断口呈脆断特征,内部呈颗粒状,颗粒之间无磨损情况,如图3、图4所示。

图3 故障件材质脱落区域20X

图4 故障件材质脱落区域40X

1.2 硬度检测

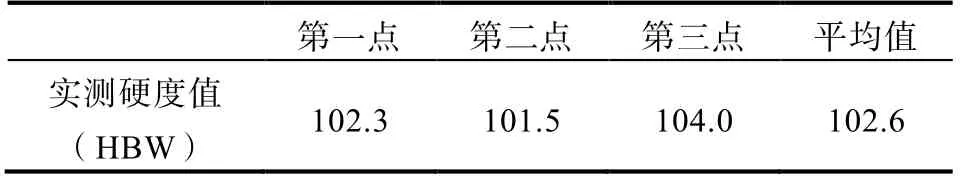

将宏观检测切割后剩余的部分进行硬度测试,实测数据如表1所示。

表1 实测活塞硬度值

根据标准 GB/T 1148—2010,活塞硬度的技术要求为 100 HBW~140 HBW,实际测量硬度为 102.6 HBW,虽然在技术要求范围内,但是已经接近下限值。

1.3 化学成分

试验采用的是故障活塞原件,材料牌号为BH135,试验仪器采用德国斯派克SPECTRO MAXx型电火花直读光谱仪,检测标准《铝及铝合金光电直读发射光谱分析方法》(GB/T 7999—2015),实测化学成分范围如表2所示。从上述数据中可以看出,零件的材质Fe元素超过BH135技术要求。

表2 活塞化学成分表

1.4 断口分析

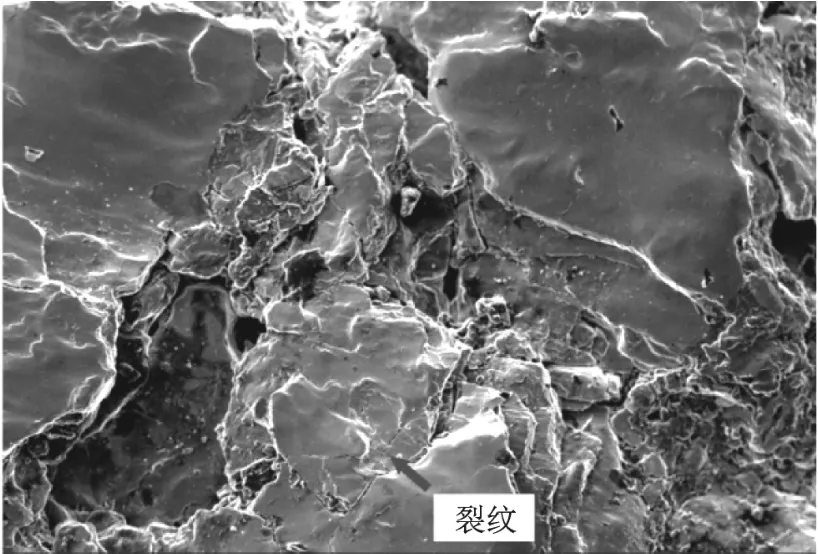

切取材质脱离部分的样块,经AP760清洗液、超声波清洗机清洗10分钟,确保表面油污、杂质清洗干净后,通过扫描电镜观察,发现未脱落部位存在裂纹,如图5所示。

图5 扫描电镜分析

进一步能谱分析微区材质,选取样件典型区域进行化学成分检测,如图6所示,发现主要含Fe元素,含量70%左右,如图7所示。

图6 材质分析区域

图7 微区材质化学成分数据

1.5 金相分析

将故障件用线切机进行切割解剖,获取磨损位置截面;再将样块镶嵌,观察截面部位金相组织。

如图8所示,发现α(Al)相,块状及针状共晶硅分布较均匀,针状、鱼骨状的铁相夹杂较大,最大尺寸达到了400 μm,如图9所示,根据《内燃机铸造铝活塞金相检验》(JB/T 6289—2005)标准进行评级:鱼骨状铁相夹杂级别为 5 级; 针状铁相夹杂级别为 6 级;超过技术要求4级的标准。

图8 故障部位金相组织

图9 故障部位金相组织

2 结果分析

(1)根据标准 GB/T 1148—2010,硬度应为100 HBW~140 HBW之间。而该活塞的硬度为102.6 HBW,虽然在技术要求合格范围内,但是已十分接近标准下限值,说明活塞原材料或在热处理过程可能存在异常。

(2)从故障活塞的失效部位取样,经AP760清洗液,用超声波清洗机清洗10分钟后,对材质进行光谱分析,从化学成分来看,实测Fe元素0.79%,超过Fe≤0.5%的技术要求。从扫描电镜能谱分析结果来看,也发现失效部位存在大量铁元素。

(3)从金相组织分析来看,故障件内部存在较大的针状及鱼骨状铁相夹杂,最大尺寸达到了400 μm,超过了JB/T 6289—2005中的技术要求。

3 结论与建议

通过对失效活塞故障部位进行剖切,专用清洗液超声波充分清洗,并在预磨时用粗砂纸充分打磨,去除线切割过程热影响区后,断口显微观察和断口扫描,发现材质脱落部位断裂呈脆断特征,进一步硬度、成分分析和金相检查,发现杂质元素铁含量过高,造成合金中产生粗大的鱼骨状和针状铁相杂质,脆硬的夹杂在活塞服役条件 下运动受力产生裂纹,最终失稳扩展、脱落,造成活塞失效。

铁含量超标是造成活塞失效的重要原因之一,对此提出以下改进意见:

(1)铸造铝合金在铸造过程中,应进行充分的精炼和变质处理,减少杂质元素含量,获得良好的基体组织,尽量减少基体组织中粗大针状铁相杂质对材料塑性的影响。

(2)铝合金中针状Fe相的形成、长大,其实跟冷却速度和Mn含量密切相关,因此,在活塞铸造过程中需充分考虑此因素。