镧掺杂PMN-PT陶瓷在准同型相界处的相组成调控

包国翠,李 坤,杨 光,崔佳宁,施东良,林国豪,方必军

(1.常州大学材料科学与工程学院,常州 213164;2.常州大学石油化工学院,常州 213164;3.香港理工大学电气工程系,香港 999077)

0 引 言

20世纪50年代,Smolensky[1]首次合成铌镁酸铅陶瓷Pb(Mg1/3Nb2/3)O3-PbTiO3(PMN-PT)。研究者们相继发现PMN-PT具有较大的介电常数[2]和电致伸缩系数[3],随后制备出了具有较高压电应变常数和机电耦合系数的PMN单晶[4]。这些特性使得PMN在光学、航空航天、精密机械加工、半导体集成、自动控制、生物医学工程、显微分析技术等方面有很大的应用前景[5-8]。但由于氧化铅熔点低,烧结过程易挥发,会降低材料致密性。且氧化铅易优先与氧化铌反应生成焦绿石相铌酸铅,大大降低了材料的压电应变常数与介电常数[9-10]。

多年来,研究者们采用不同的制备工艺减少或抑制焦绿石相的出现。Saha等[11]利用铌铁矿预合成法制备出纯钙钛矿相的PMN陶瓷,有效抑制了焦绿石相的生成。Guha等[12]在钙钛矿PMN-PT固溶体中加入过量PbO,在促进陶瓷致密的同时,避免了焦绿石相的产生。Liou[13]采用反应烧结法,制备出了相对密度高且无焦绿石相的PMN-PT陶瓷。Jayasingh等[14]使用部分草酸盐工艺改善了前驱体的均匀性,在750 ℃焙烧制得了纯相PMN-PT陶瓷。Kong等[15]采用高能球磨工艺合成了无焦绿石相PMN-PT纳米粉体。Chu等[16]采用两步粒子包覆法制备了无焦绿石相的0.67PMN-0.33PT粉末。Ghasemifard等[17]采用自燃烧法在低温下合成了单相钙钛矿型0.65PMN-0.35PT纳米粉体。Moetakef等[18]设计了一种基于两步反应烧结工艺的改进混合氧化物法,制备了单相PMN陶瓷。Ravindranathan等[19]采用溶胶-凝胶法制备了无焦绿石相的弛豫铁电材料0.85PMN-0.15PT。

近年来,研究者们通过掺杂改性提高PMN-PT陶瓷的电学性能。谈鸿恩等[20]采用氧化物固相反应法制备了Mn掺杂的0.67PMN-0.33PT陶瓷,发现随着锰掺杂量的增加,陶瓷中焦绿石相的含量逐渐减少,材料变“硬”。李涛等[21]采用铌铁矿法制备了Sm2O3掺杂的PMN陶瓷,改善了铌镁酸铅的介电性能及温度稳定性。Li等[22]利用拉曼光谱和介电温谱测量研究了CuO掺杂PMN-PT陶瓷的B位有序度,发现随着CuO掺杂量的增加,B位有序度先升高后降低,频率色散和弛豫度先减小后增大,B位有序度和弛豫度的变化趋势相反。Cao等[23]采用一步煅烧法制备了Ta-0.68PMN-0.32PT陶瓷,发现Ta掺杂能提高PMN-PT陶瓷的介电峰值和弛豫特性,但会降低剩余极化强度Pr和矫顽场Ec值,且残余应变和最大应变值随Ta的掺杂量增加而增大。尹慧娟等[24]、Zhou等[25]通过调整La3+掺杂量,抑制PLMN-PT陶瓷中出现焦绿石相,避免了焦绿石相对介电性能造成不利影响,获得了晶粒尺寸均匀、电致伸缩性能良好的PLMN-PT陶瓷。You等[26]采用A位改性氧化物前驱体法制备了0.71PMN-0.29PT-1.6Gd铁电陶瓷,获得了1 210 pC/N的超高压电应变常数。Li等[27]通过引入局部结构非均质性来控制界面能,制备了具有超高压电性能的Sm-0.71PMN-0.29PT陶瓷,压电应变常数d33达到1 500 pC/N,相对介电常数εr高达13 000。

大量研究发现,陶瓷的化学组成位于准同型相界附近时,其压电性能最佳。当前,对陶瓷准同型相界的化学组成研究较多,但对准同型相界处两种晶相占比的研究较少,准同型相界处两种晶相占比直接影响陶瓷的压电性能。本研究选择稀土元素La为掺杂元素,采用新工艺——三方和四方晶相粉体混合共烧法制备组成位于准同型相界、两种晶相占比可控的PLMN-PT陶瓷。选取陶瓷准同型相界两侧的化学组成,预先合成三方晶相和四方晶相的陶瓷粉体。再利用杠杆原理,将两种粉体按照设计比例混合,干压成型,烧结,制备出三方晶相和四方晶相共存的PLMN-PT陶瓷。该工艺能够人为调控陶瓷的晶相组成,同时有效避免焦绿石相的生成,提高陶瓷的电学性能。

1 实 验

1.1 试样制备

以Pb3O4(纯度99.99%,中国医药集团有限公司)、Mg2(OH)2CO3(纯度99.7%,中国医药集团有限公司)、Nb2O5(纯度99.99%,中国医药集团有限公司)、La2O3(纯度99.99%,中国医药集团有限公司)、TiO2(纯度99.97%,北京有色金属研究所)为原料。首先按照化学计量比将Mg2(OH)2CO3和Nb2O5混合均匀,于1 200 ℃煅烧4 h,合成铌酸镁(MgNb2O6)。再分别合成Pb(Mg1/3Nb2/3)0.66Ti0.34O3(组分A)和Pb1-1.5xLax(Mg1/3Nb2/3)1-yTiyO3(组分B,其中B1的x=0.083 3,y=0.206 7;B2的x=0.062 5,y=0.240 0;B3的x=0.050 0,y=0.260 0;B4的x=0.041 7,y=0.273 3)陶瓷粉体。其中组分A由MgNb2O6、Pb3O4、TiO2混合粉体于880 ℃煅烧4 h制得。组分B采用两步预烧工艺制备,先将MgNb2O6、La2O3、TiO2混合后于1 200 ℃煅烧4 h,再将其与Pb3O4混合球磨,并于880 ℃煅烧4 h。将组分A和组分B按照设计比例(1-w)[Pb(Mg1/3Nb2/3)0.66Ti0.34O3]-w[Pb1-1.5xLax(Mg1/3Nb2/3)1-yTiyO3] (w=0.3、0.4、0.5、0.6)混合,经过球磨、造粒、成型、烧结等工序,制备出化学组成位于准同型相界、晶相占比不同的Pb0.962 5La0.025(Mg1/3Nb2/3)0.70Ti0.30O3陶瓷。陶瓷的烧结条件为1 250 ℃、1.5 h。陶瓷样品经过研磨和抛光后,在表面涂覆银浆,于650 ℃下焙烧30 min形成银电极,并在室温下以3 kV/mm的电场极化10 min,短路老化24 h,然后测量电学性能。作为比较,采用传统的铌酸盐工艺(将铌酸镁、三氧化二镧、四氧化三铅和二氧化钛直接混合预烧)制备Pb0.962 5La0.025(Mg1/3Nb2/3)0.70Ti0.30O3陶瓷作为参考样品。

1.2 测试与表征

采用D/max-2500/PC型X射线衍射仪分析陶瓷粉体的物相组成,射线源为Cu靶Kα,波长为0.154 18 nm,扫描速度为0.02 (°)/min,扫描范围为5°~80°。将样品于1 000 ℃下热腐蚀1 h,用JSM-6510型扫描电子显微镜表征样品微观形貌。用DMS-1000高温介电测量系统测量样品的介电温谱,测试温度范围为30~180 ℃,升温速率为3 ℃/min,测试频率分别为1 kHz、10 kHz、50 kHz、100 kHz、300 kHz、500 kHz和3 MHz。用ZJ-6A型准静态d33测试仪测量压电应变常数d33。用HP4294A型精密阻抗分析仪测量样品的相对介电常数εr、介电损耗tanδ以及样品的共振和反共振频率。用LCⅡ型铁电材料测试系统测量样品的电滞回线和场致应变,测试频率为1 Hz,电压分别为0.5 kV、1.0 kV、1.5 kV、2.0 kV、2.5 kV、3.0 kV和3.5 kV。

2 结果与讨论

2.1 准同型相界的确定

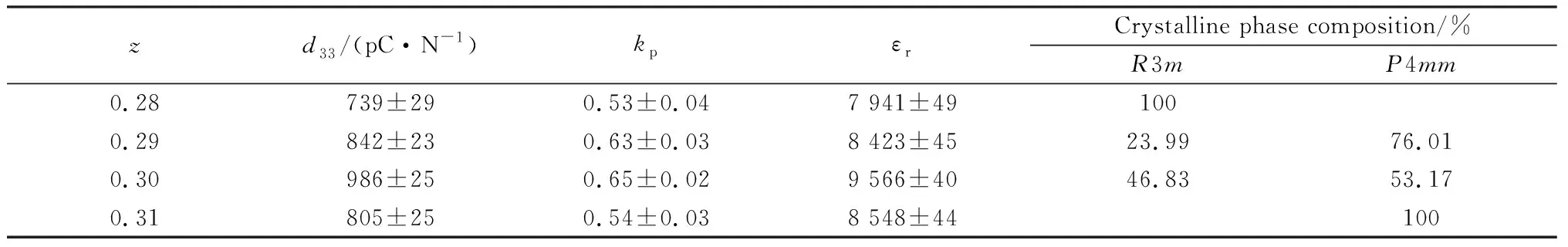

为了确定PLMN-PT陶瓷准同型相界的化学组成,采用两步预烧工艺制备Pb0.962 5La0.025(Mg1/3Nb2/3)1-zTizO3(z=0.28、0.29、0.30、0.31)陶瓷。通过X射线衍射分析陶瓷粉体的物相组成。用Origin软件对图谱中2θ=38°~39.5° 和2θ=44°~46°处的衍射峰进行拟合,如图1所示。随着PbTiO3(PT)含量的增加,2θ=38°~39.5°处的衍射峰由双峰逐渐转变为单峰,2θ=44°~46°处的衍射峰由单峰逐渐畸变为双峰,陶瓷的晶相结构由三方晶相逐渐转变为四方晶相。当z=0.29和0.30时,其物相组成为三方晶相和四方晶相共存,说明PLMN-PT陶瓷的准同型相界化学组成位于PT含量为0.29 mol和0.30 mol附近。陶瓷的电学性能以及物相组成如表1所示。通过表1可知,随着PT含量的增加,PLMN-PT陶瓷的压电、介电性能先增大后减小。当z=0.30时,PLMN-PT陶瓷的压电性能最佳,且三方晶相和四方晶相质量分数基本相当,故以Pb0.962 5La0.025(Mg1/3Nb2/3)0.70Ti0.30O3为研究目标。选取准同型相界两侧的化学组成,分别制备三方晶相和四方晶相化学组成的陶瓷粉体;再将两种粉体按照设计比例混合,干压成型,烧结,研究不同晶相组成对PLMN-PT陶瓷电学性能的影响。

表1 不同PT含量PLMN-PT陶瓷的电学性能和三方、四方晶相占比Table 1 Electrical properties and rhombohedral, tetragonal phase ratio of PLMN-PT ceramics with different PT content

图1 两步预烧工艺制备PLMN-PT陶瓷样品的XRD谱及拟合曲线Fig.1 XRD patterns and fitting curves of PLMN-PT ceramics samples prepared by two-step pre-sintering process

2.2 三方、四方晶相比例调控

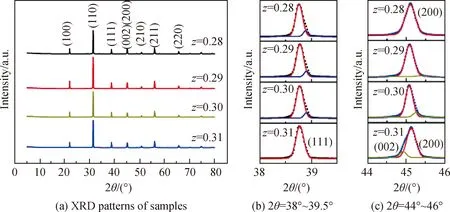

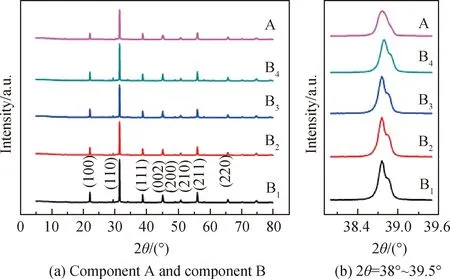

对组分A、组分B、PLMN-PT陶瓷样品(w=0.3、0.4、0.5、0.6)晶相结构进行X射线衍射分析,并与传统铌酸盐工艺制备参考样品对比,如图2和图3所示。结果显示:组分A在2θ=38°~39.5°处的衍射峰为单峰,属于四方晶相纯钙钛矿结构;组分B在2θ=38°~39.5°处的衍射峰都为双峰,属于三方晶相结构。组分B含有微量焦绿石相。传统铌酸盐工艺制备的PLMN-PT陶瓷存在大量焦绿石相(见图3(a)箭头标注处)。三方和四方晶相粉体混合共烧法制备的陶瓷样品为较纯钙钛矿相,该方法大幅降低了焦绿石相的产生。通过比较可以看出,La掺杂会诱导PMN-PT陶瓷产生焦绿石相。另外,研究发现,La2O3粉体的粒径和分散均匀性也会影响焦绿石相的产生。粒径越小,分散越均匀,烧结出的陶瓷中焦绿石相越少。这是因为La2O3熔点高,离子扩散能力差,La2O3局部聚集造成的碱性环境诱导产生了焦绿石相。制备组分B时,先将MgNb2O6、La2O3和TiO2混合均匀并充分煅烧,使La充分扩散。这样可以减少La的聚集,从而有效减少焦绿石相的形成。

图2 组分A和组分B的XRD谱Fig.2 XRD patterns of component A and component B

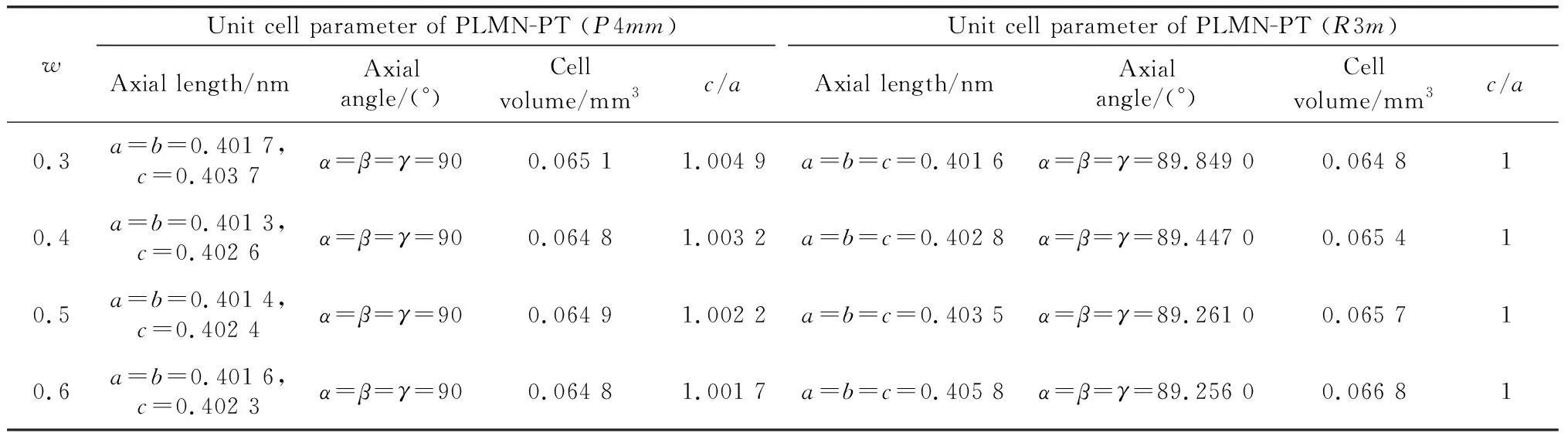

陶瓷样品在2θ=38°~39.5°和2θ=44°~46°处的衍射峰拟合结果如图3(b)、(c)所示。从图中可以看出4个陶瓷样品在2θ=38°~39.5°处的衍射峰均为明显的双峰,在2θ=44°~46°处的衍射峰为重叠度较高的双峰,表明样品既有三方晶相特征,也有四方晶相特征。精修结果如3(d)~(g)所示,图中Yobs为X射线衍射峰强度试验值,Ycalc为衍射峰强度计算值,Yobs-Ycalc为衍射峰强度试验值与计算值的差值,P4mm-position为四方晶相衍射峰的位置,R3m-position为三方晶相衍射峰的位置。陶瓷样品(w=0.3、0.4、0.5、0.6)由四方晶相组分A和三方晶相组分B的混合粉体经干压成型后烧制。烧结过程中晶相结构基本保持不变,组分A和组分B的混合比例不同,样品中三方晶相和四方晶相的含量有所变化。不同A、B组分配比陶瓷样品的晶胞参数、三方和四方晶相占比、拟合参数(Rp、Rwp、χ2)、相对密度(ρ)如表2和表3所示。随着样品中组分A的减少,w=0.3、0.4、0.5和0.6样品中的四方晶相含量逐渐减少,三方晶相含量逐渐增多。另外,陶瓷中三方晶相的晶胞参数a逐渐增大,α(=β=γ)逐渐增大,越来越接近90°;而四方晶相的晶胞参数c逐渐减小,c/a逐渐接近于1,晶胞体积逐渐减小。这是因为烧结过程中晶粒的生长和致密化同时发生。晶粒的生长归因于晶界的推移,大晶粒“吞噬”小晶粒。在混合体系中,组分A和组分B的粒径分布相当,尺寸较大的晶粒表面曲率小,活化能低,在烧结过程中为原发核心,其占比与配料比例相当。大晶粒“吞噬”小晶粒的过程类似于外延生长,各自的晶相得以保留,且比例变化不大。晶粒致密化得益于晶界处物料的扩散,这一过程与晶界推移同时发生,与晶粒的表面曲率有关。晶胞参数的微量变化归因于烧结过程中的离子扩散,离子扩散使得晶粒后期化学组分趋于均匀化。对于化学组成位于准同型相界的陶瓷来说,三方和四方晶相粉体混合共烧工艺可以人为调控晶相结构中三方晶相与四方晶相的比例,且高温烧结后陶瓷中的三方晶相和四方晶相占比与配料比例基本一致。而两步预烧工艺制备的陶瓷受工艺条件、化学组成、均匀性等因素的影响,晶相结构中的三方和四方晶相比例不受控制,造成了陶瓷性能的波动。

图3 PLMN-PT陶瓷的XRD谱、拟合曲线以及Rietveld精修曲线Fig.3 XRD patterns, fitting curves and Rietveld refinement curves of PLMN-PT ceramics

表2 PLMN-PT陶瓷的晶胞参数Table 2 Unit cell parameters of PLMN-PT ceramics

表3 PLMN-PT陶瓷的三方和四方晶相占比、拟合参数和相对密度Table 3 Rhombohedral and tetragonal phase ratios, fitting parameters, and relative density of PLMN-PT ceramics

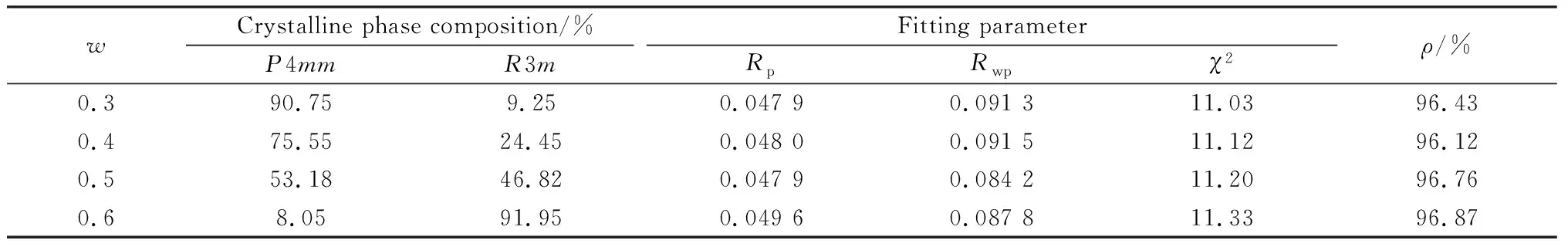

2.3 微观形貌

陶瓷样品进行抛光后于1 100 ℃热腐蚀1 h,观察样品的微观形貌,并对表面形貌图中的晶粒尺寸作柱状图统计。烧结工艺对不同晶相比例陶瓷样品的微观形貌影响基本一致。其中陶瓷样品(w=0.5)的微观形貌和晶粒尺寸统计如图4所示。样品中晶粒的尺寸主要分布在3.5~6.5 μm,更小或更大粒径的晶粒较少,平均尺寸为(5.24±0.23) μm。晶粒发育良好,大小相对均匀。晶粒与晶粒之间结合紧密,没有明显的气孔和杂质,烧结质量较好。晶粒外形多为不规则多面体,少部分晶粒近似于圆形,说明烧结过程中有液相烧结机制参与[28]。样品新鲜断面的SEM照片显示样品的断裂方式既有穿晶断裂,也有沿晶断裂,说明晶粒之间的相对结合强度较高。另外晶界棱角分明,几乎无玻璃相残留。这与表3中的相对密度(ρ=96.76%)结果相吻合。

图4 PLMN-PT陶瓷(w=0.5)的SEM照片和晶粒尺寸统计Fig.4 SEM images and grain size statistics of PLMN-PT ceramics (w=0.5)

2.4 介电性能

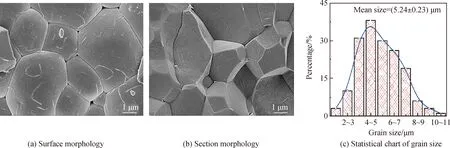

PLMN-PT陶瓷在不同频率的升温介电温谱如图5所示。图中的介电峰和损耗峰都有明显宽化,且随着频率增加,介电常数下降,损耗增加,介电峰和损耗峰向高温方向移动。弥散相变和频率色散现象明显,说明PLMN-PT陶瓷是典型的弛豫铁电体。陶瓷样品(w=0.3、0.4、0.5、0.6)在1 kHz下的介电峰值分别为19 584、20 653、22 046和18 815,对应的介电峰值温度Tm分别为88 ℃、86 ℃、86 ℃和89 ℃。而传统铌酸盐工艺制备样品的介电峰值为17 879,对应的介电峰值温度Tm为95 ℃。说明三方和四方晶相粉体混合共烧法可以明显提高样品的介电峰值,但同时也会降低陶瓷的介电峰值温度Tm。这是因为稀土元素La掺杂使得材料性能软化。另外,这也与成分起伏有关,陶瓷内部各个小区域的介电峰值温度Tm不同,导致整体的介电峰值温度Tm弥散化,各部分最大值不能在同一温度集中贡献,使得介电峰值温度Tm向低温方向移动[29]。为了判断陶瓷的铁电特征,利用修正后的居里外斯定律对不同温度(T>Tm)下的介电常数进行拟合。

图5 PLMN-PT陶瓷在不同频率下的介电温谱和拟合曲线Fig.5 Dielectric temperature spectra and fitting curve of PLMN-PT ceramics at different frequencies

(1)

式中:ε为介电温度T对应的介电常数;εm为介电峰值温度Tm对应的介电峰值;γ为弥散系数(对应为曲线的斜率);C′为常数。当γ=1时,材料为正常铁电体,γ=2时,材料为弛豫铁电体。拟合图谱以样品w=0.5为例进行分析(见图5(f)),拟合结果如式(2)所示。

(2)

弥散指数更接近于2,说明PLMN-PT陶瓷为具有弥散型相变特征的弛豫铁电体。弥散型相变特征由极性纳米微区引起,是弛豫铁电体最显著的结构特征,与局部纳米尺度的不均匀性有关。极性纳米微区通过影响晶格动力学的弛豫时间产生弥散型相变,如钙钛矿B位离子的有序-无序分布或成分起伏[30-31]。

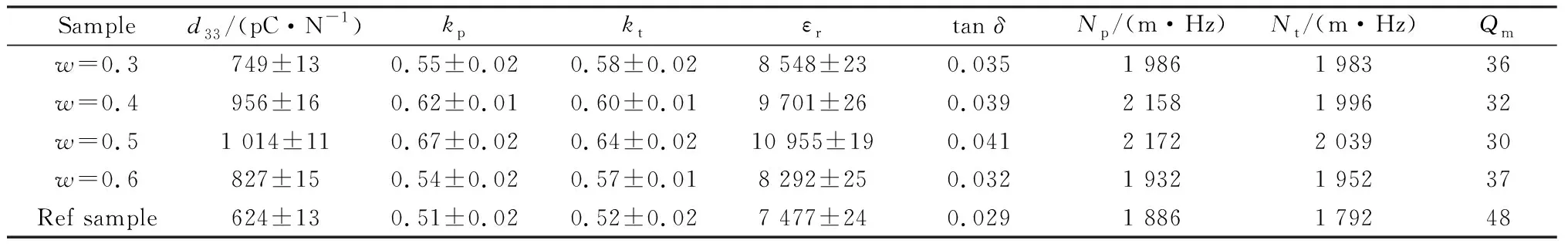

2.5 压电性能

老化后陶瓷样品的电学性能如表4所示。PLMN-PT陶瓷的压电应变常数、径向机电转换系数、厚度机电转换系数(kt)和相对介电常数都呈先增大后减小的趋势。结合陶瓷的晶相结构组成来看,随着w的增大,陶瓷样品中的四方晶相组分A逐渐减少,三方晶相组分B逐渐增多。当w=0.5时,陶瓷样品中三方晶相含量为47%,四方晶相含量为53%。此时,样品的压电和介电性能达到最佳,d33=1 014 pC/N,kp=0.67,kt=0.64,εr=10 955,介电损耗tanδ=0.041。与表1中两步预烧工艺制备的样品相比,三方和四方晶相粉体混合共烧工艺进一步提升了陶瓷的压电性能,这与弛豫铁电体中的铁电畴有关。当w=0.5时,陶瓷相结构为三方晶相和四方晶相共存,畴结构表现为微畴和宏畴共存。调控好宏畴与微畴关系,对提升陶瓷的性能有很大意义[32]。另外,陶瓷内部的微观结构和致密化程度也影响电学性能的提升。研究发现,掺杂稀土元素后PMN-PT陶瓷的晶粒尺寸降低[33],能够承受较高的机械强度,在高频超声中得以应用[34]。晶粒尺寸的1/2次方与畴尺寸呈正相关。陶瓷晶粒尺寸的降低会引起畴尺寸减小,极化翻转时的夹持作用降低,响应速度提高,压电性能更优异[35-37]。

表4 PLMN-PT陶瓷的压电和介电性能Table 4 Piezoelectric and dielectric properties of PLMN-PT ceramics

d33=2Q11εPs

(3)

式中:Q11为电致伸缩系数;Ps为自发极化强度[38-39]。陶瓷的压电应变常数与介电常数成正比,即陶瓷的介电常数越大,就越可能获得更大的压电应变常数,这与试验结果相符。PLMN-PT陶瓷在室温下的介电损耗都低于4.5%,这有利于陶瓷材料在高直流电场下极化并获得较高压电性能。另外,与PMN-PT陶瓷相比,该陶瓷的介电损耗明显增大,机械品质因数明显降低。这与高价掺杂有关,La掺杂PMN-PT陶瓷,替换了一部分Pb,进入ABO3钙钛矿结构A位,实现软掺杂。而软掺杂使得材料的性能软化,表现为矫顽场降低,介电常数增大,机电转换系数增大,介电损耗增大,机械品质降低,老化率降低。

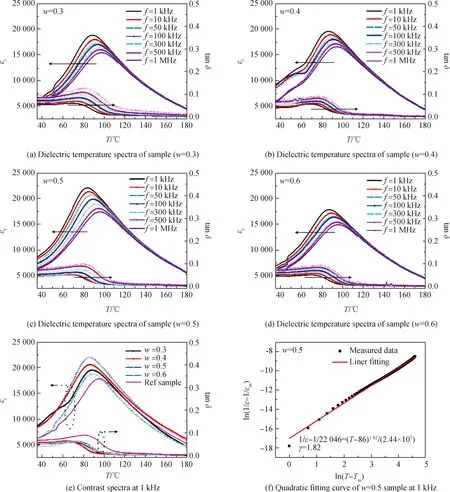

2.6 铁电性

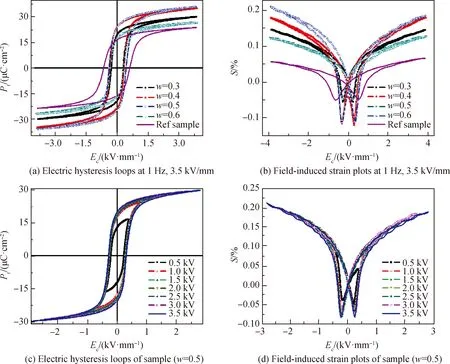

三方和四方晶相粉体混合共烧工艺和传统铌酸盐工艺制备的PLMN-PT陶瓷在1 Hz、3.5 kV/mm测试条件下的电滞回线和场致应变曲线如图6(a)、(b)所示。PLMN-PT陶瓷(w=0.5)在相同频率(1 Hz)、不同电压下的电滞回线和场致应变曲线如图6(c)、(d)所示。从图6(a)、(b)可以看出,随着w逐渐增大,陶瓷(w=0.3、0.4、0.5和0.6)的剩余极化强度Pr(分别为20 μC/cm2、24 μC/cm2、24 μC/cm2和18 μC/cm2)和场致应变系数S(分别为0.15%、0.18%、0.21%和0.13%)都呈先增大后减小的趋势,矫顽场Ec(0.3~0.39 kV/mm)变化不大。与传统铌酸盐工艺相比(传统工艺陶瓷Pr=17 μC/cm2,S=0.06%,Ec=0.64 kV/mm),三方和四方晶相粉体混合共烧法能够明显提升PLMN-PT陶瓷的剩余极化强度和场致应变系数,降低矫顽场。该方法将四方晶相组分A和三方晶相组分B混合,压片,烧结,陶瓷化学组成位于准同型相界,三方晶相和四方晶相基本保持混料时的比例。两种晶相共存的陶瓷提供更多自发极化方向,故样品的剩余极化强度增大[40-41]。同时La3+进入晶胞结构替换了一部分A位的Pb2+,晶胞中出现超额的正电荷,形成铅空位,减小了畴壁运动的内应力,从而降低了矫顽场。图6(c)和(d)显示,随着外加电场强度的增大,PLMN-PT陶瓷(w=0.5)的剩余极化强度Pr和矫顽场Ec逐渐增大,场致应变系数S逐渐增大。这是因为只有提供足够的电场,才能满足电畴的转向和生长。当电场超过一定强度时,电滞回线几乎呈线性状态,说明样品在电场达到一定强度后,内部极化已经完成。

图6 PLMN-PT陶瓷的电滞回线和场致应变曲线Fig.6 Hysteresis loop and field-induced strain curves of PLMN-PT ceramics

3 结 论

(1)陶瓷制备过程中La2O3的聚集是诱发焦绿石相的重要原因。采用两步预烧工艺制备Pb0.962 5La0.025(Mg1/3Nb2/3)1-zTizO3(z=0.28、0.29、0.30和0.31)陶瓷可以有效避免焦绿石相的形成。

(2)选取准同型相界两侧的化学组成,预先制备四方晶相Pb(Mg1/3Nb2/3)0.66Ti0.34O3和三方晶相Pb1-1.5xLax(Mg1/3Nb2/3)1-yTiyO3粉体。采用三方和四方晶相粉体混合共烧工艺(三方晶相摩尔分数w=0.3、0.4、0.5、0.6)可以制备总化学组成位于准同型相界、晶相占比不同的PLMN-PT陶瓷。

(3)随着三方晶相含量的增多,陶瓷样品的压电性能、介电性能、铁电性能先增大后减小。当w=0.5时,PLMN-PT陶瓷中三方晶相含量为47%,四方晶相含量为53%。此时,陶瓷的压电应变常数d33为1 014 pC/N,径向机电转换系数kp为0.67,厚度机电转换系数kt为0.64,相对介电常数εr为10 955,介电损耗tanδ为0.041,剩余极化强度Pr为24 μC/cm2,场致应变系数S为0.21%(1 Hz、3.5 kV/mm)。

(4)三方和四方晶相粉体混合共烧工艺不但可以调控两种晶相在陶瓷中的占比,也有效提高了陶瓷生产中的工艺稳定性,对制备化学组成在准同型相界的压电陶瓷有重要的指导意义。