氧化石墨烯增强水性环氧涂层的防腐性能研究**

官冀原,李多生,叶 寅,龙思海,王 凯

(1. 南昌航空大学 材料科学与工程学院, 南昌 330063;2. 江西洪都航空工业集团有限责任公司, 南昌 330063)

0 引 言

传统的环氧富锌涂层在重防腐领域应用广泛,其防腐机理是基于较为活泼的金属锌对铁的阴极保护作用,但高含量的锌粉(60%~85%)会导致涂层的多孔、附着力下降,成本增加[1-3]。但对于重防腐涂料体系,锌粉量过低(<40%)又不能形成有效的电流保护。同时,由于油性环氧涂层中的高可挥发性有机成分(VOC)会对臭氧层和人体造成危害,同时也具有可燃性,因此,采用水性环氧涂层来代替。水性环氧涂层作为一种绿色涂层,所使用的溶剂是自然界的水,能够做到真正的“零”VOC排放,是名副其实的“绿色”涂层[4-5]。

纳米材料能够凭借其特有的规格和结构,在涂层中起到重要的作用。PALRAJ等[6]将纳米SiO2添加到环氧涂层中,结果表明纳米SiO2能够显著增强树脂-填料界面相互作用,提高环氧涂层的致密性,提高环氧涂层的抗渗透性。Raj等[7]将纳米ZnO添加到环氧涂层中。结果表明,涂层中的纳米ZnO能够在基体上生成致密的络合物,使得基体被屏蔽,提升涂层的致密性,增强涂层的防护作用。这些纳米材料都凭借自身纳米尺寸的优势修饰、改性环氧涂层,但对于涂层的增强防腐作用有限。石墨烯是一种单原子层片状二维纳米材料,具有许多优异的性能,但其分子间较大的范德华力作用,容易在涂层中团聚,使得涂层极易形成孔洞,导致腐蚀介质的渗入,加速腐蚀[8-13]。氧化石墨烯(GO)是石墨烯的氧化产物,它作为一种纳米材料,具有其优异的阻隔性能,而且表面具有亲水性的含氧官能团,能够提高其分散性。GO加入到防腐涂料中去,一方面可以利用屏蔽性能阻止腐蚀介质,另一方面可以利用其片状结构延长腐蚀介质的渗透路径,起到双层的防腐效果。除了物理防腐,GO还可以与涂料形成少量的导电通路,生成多于原来的腐蚀产物,在金属基体上形成致密的保护膜[14]。Lotfi等[15]添加改性GO进环氧涂层中,结果表明改性GO添加能够明显增加涂层的弹性模量、最大应力和最大应变。Ramezanzadeh等[16]通过添加改性GO到环氧涂层,结果表明改性GO和涂层界面相容性、高的比表面积和金属形成的粘结能够增强涂层的防腐性能。Rajitha等[17]通过在环氧涂层中添加改性GO纳米片,结果发现纳米片能够在涂层中均匀分散,填堵微孔,提高防腐性能。Saadatmandi等[18]将改性后的GO添加到环氧涂层中发现改性GO可以增强涂层中的界面结合力。Tian等[19]通过季铵盐对GO进行改性得到改性GO(TGO),将改性后的GO添加到环氧涂层中得到复合环氧涂层。结果表明,TGO的添加能够降低涂层中的孔洞,有效降低环氧涂层内部的缺陷。Li等[20]制备了一种新型丝素氧化石墨烯(SF-GO)添加到环氧涂层中。结果表明,SF-GO的添加能够大幅度涂层的孔洞,降低了涂层缺陷。同时SF-GO的添加能够提高环氧涂层的耐蚀性能。本文从绿色环保角度,选用水性环氧涂层,在涂层中加入GO纳米片改性涂层,制备了耐蚀性更佳的GO-水性环氧涂层,研究分析了GO的添加和添加量在长时间腐蚀期间对涂层的耐蚀性增强作用。

1 实 验

将水性环氧树脂、助剂依次定量加入到烧杯中,SDF400型实验分散砂磨机以800 r/min的转速进行分散,搅拌5~10 min;再加入云母粉、GO和分散剂,搅拌机以800 r/min的转速进行分散,搅拌10~15 min。初步分散均匀后,在300 r/min转速下加入锌粉,之后以1 500 r/min的转速搅拌15~20 min。分散完成后,以m(树脂)∶m(固化剂)=5∶3(质量比)的比例加入固化剂,搅拌至树脂与固化剂完全反应。再加入适量清水进行稀释,以150 μm的线棒涂布器均匀的涂覆在马口铁片上。室温下干燥7 d。表1为水性环氧涂层的基础配方。

表1 水性环氧涂层基础配方Table 1 Basic formula of waterborne epoxy coating

涂层基体为马口铁。所用马口铁的规格为:120 mm×25 mm×0.28 mm,先后采用400,800目砂纸对其表面进行打磨,再用酒精擦拭干表面的污渍后干燥存放。

盐雾试验采用CX-60A型盐雾箱进行耐中性盐雾试验,对样板进行画叉,再用m(松香)∶m(石蜡)=1∶1(质量比)混合物进行封边处理,放入盐雾箱内。中性盐雾试验用3.5%NaCl溶液,盐雾240 h,盐雾恒温35 ℃,沉降率2 L/(80cm2·h)-1。

采用CHI660C型电化学工作站进行电化学阻抗谱(EIS)测量,EIS在三电极电池上进行,其中100 mm2的涂层样品用作工作电极,饱和甘汞电极用作参比电极,400 mm2的铂片电极为对电极。在3.5%NaCl(质量分数)溶液中进行涂层的开路电位测量。然后,在频率10-2~105Hz的范围内,施加10 mV的正弦电压进行EIS测量。极化曲线测试电压范围为相对于开路电位的±0.4 V,扫描速度为5 mV/s。

2 结果与讨论

2.1 氧化石墨烯的表征

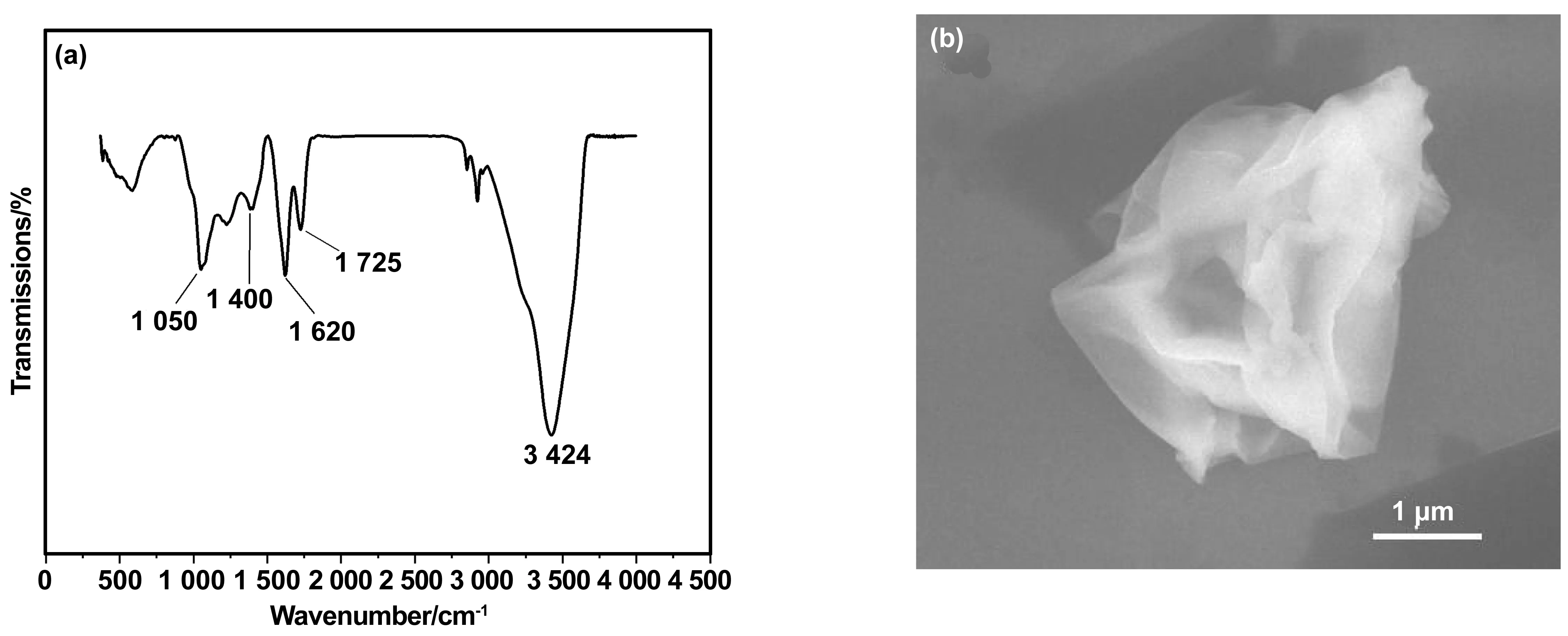

图1(a)为GO的FT-IR图谱。图1(a)中特征峰的位置取决于GO中化学键的种类及振动行为。3 424 cm-1处的宽特征峰代表羟基(—OH)中的O—H;1 725 cm-1的特征峰代表着羧基(—COOH)中的C=O;1 620 cm-1处由sp2杂化的C=C(未氧化的石墨烯)引起的特征峰;1 050cm-1处的特征峰代表着C—O—C;1 400 cm-1处的特征峰代表着环氧基中的C—O[21]。GO中含有易溶于水的羟基、羧基的极性基团,在水性涂层体系中能够得到很好的溶解分散。图1(b)为GO的扫描电镜图,GO表面呈现褶皱状态,片层结构明显。

图1 GO的(a) FT-IR和(b) SEM图Fig.1 (a)FT-IR and S(b)EM of GO

2.2 涂层的表面形貌分析

图2为不同含量GO的涂层表面形貌图。从图2中可以看出,涂层表面均没有明显的孔隙和裂纹。如图2(a)所示,未添加GO的涂层的表面,锌粉表面分布较少且分布均匀性较差;而添加0.1%~0.3%的GO的涂层,如图2(b)-(d)所示,涂层表面锌的含量增加,表面锌粉与GO的分布相对均匀,涂层整体性分散更好。在添加GO的涂层中,当GO的添加量为0.3%时,涂层表面的锌粉与GO分布均匀,表面含量较多,如图2(d)所示;在GO的添加量增加到0.4%后,如图2(e)所示,涂层表面会出现一种GO、锌粉和树脂的混合团状物,这可能是因为GO的添加量过多而导致的团聚产生的。相比于未添加GO的涂层,适量添加GO的涂层表面锌粉含量增加,可能是含有含氧官能团的GO能够和水性环氧树脂相互作用,提高了GO和水性环氧涂层在的界面相容性,使得涂层整体更为均匀,延缓制备涂层时的锌粉沉降[16-20]。综上可得,GO的添加可以提高涂层体系的分散性,并且在GO的添加量为0.3%时,涂层体系的分散性最佳。

图2 不同含量GO的涂层表面形貌: (a) 0%;(b) 0.1%;(c) 0.2%;(d) 0.3%;(e) 0.4%; (f)图(e)处放大图Fig.2 Surface morphology of coatings with different contents of GO: (a) 0%; (b) 0.1%; (c) 0.2%;(d) 0.3%; (e) 0.4%; and (f) enlarged view at (e)

2.3 盐雾试验分析

图3为涂层在盐雾240h后的表面图。由图3(a)所示,未添加GO的涂层,在盐雾240 h后产生的锈渍与涂层表面起泡数量最多。图3(b)-(e)为添加0.1%~0.4%的GO的涂层,明显比未添加GO的涂层更具有耐盐雾性能;随着GO的添加,涂层的耐盐雾效果先升高后降低,具体表现为涂层表面的锈渍和起泡数量先减小后增大,在GO添加量为0.3%时最少,表现为涂层的耐盐雾效果最佳。这可能是因为GO具有一定的导电能力,能够提高锌粒子之间的电接触,从而提高涂层间锌粉的利用率,延长涂层的阴极保护时间[22-25]。

图3 不同含量GO的涂层盐雾240 h后的图片:(a) 0%;(b) 0.1%;(c) 0.2%;(d) 0.3%;(e) 0.4%Fig.3 Experimental pictures of coatings with different content of GO after 240 h salt spray:(a) 0%; (b) 0.1%; (c) 0.2%; (d) 0.3%; (e) 0.4%

2.4 电化学阻抗谱分析

图4为随着浸泡时间变化的不同含量GO的涂层的Nyquist图。图4中发现随着浸泡时间的增加,高频端的电容弧半径持续减小,意味着涂层的耐腐蚀性在随着浸泡时间的增加,电解质溶液的慢慢渗入而降低[26]。在浸泡相同时间时,对比不同组分得涂层,随着GO的含量的增加,所有涂层的高频端的电容弧半径先增大后减小,添加0.3%GO含量的涂层的容抗弧半径最大,未添加GO的涂层的容抗圆弧半径最小,而添加0.4%GO的涂层高频端的电容圆弧半径相比添加0.3%GO的涂层反而变小。代表着添加0.3%GO的涂层拥有最佳的耐蚀性,而未添加GO的涂层的耐蚀性最差,而添加0.4%GO的涂层可能因为涂层间的GO含量过多发生团聚,进而导致涂层的容抗圆弧半径比添加0.3%GO的涂层小。这可能是因为GO在涂层中均匀分散时,其片状的结构能够延长腐蚀介质的渗入路径,起到屏蔽作用,而过量的GO在涂层中不能均匀分散,不能够有效的阻隔腐蚀介质的渗入。

图4 3.5% NaCl溶液中随浸泡时间变化的不同含量GO的涂层的Nyquist:(a) 0%,(b) 0.1%,(c) 0.2%,(d) 0.3%,(e) 0.4%Fig.4 Nyquist curve of coatings with different contents of GO in 3.5% NaCl solution with immersion time: (a) 0%, (b) 0.1%, (c) 0.2%, (d) 0.3%, (e) 0.4%

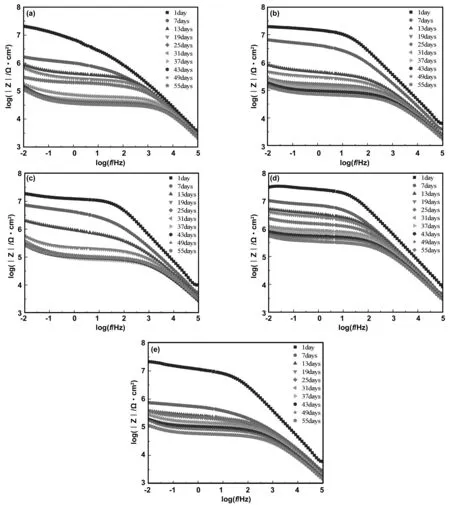

图5的Body图中也能证明Nyquist图的现象。在Body图中,最低频率的阻抗模量|Z|被确定为涂层抗渗能力的半定量指标[27]。对于所有涂层的Body图来说,其阻抗模量的大小随着浸泡时间的增加而减小,代表着随着浸泡时间的增加涂层的抗渗透能力的下降。如图5(a)所示,在未添加GO的涂层Body图中,其阻抗模量|Z|f=0.01 Hz从最初第1天的2.02×107Ω·cm2降低到第55天的1.12×105Ω·cm2。最低频率的阻抗模量随着GO的添加量增加而增加,在GO添加量达到0.3%时最大。图4(d)中添加0.3% GO的涂层其阻抗模量从最初第1天的3.17×107Ω·cm2降低到第55 d的5.64×105Ω·cm2,在整个浸泡实验中拥有最大的阻抗模量。在浸泡55 d后,相比于未添加GO的涂层来说,添加有0.3% GO的涂层阻抗模量提升403.57%。

图5 3.5% NaCl溶液中随浸泡时间变化的不同含量GO的涂层的Bode图:(a) 0%,(b) 0.1%,(c) 0.2%,(d) 0.3%,(e) 0.4%Fig.5 Bode curve of coatings with different contents of GO in 3.5% NaCl solution with immersion time: (a) 0%, (b) 0.1%, (c) 0.2%, (d) 0.3%, (e) 0.4%

为了进一步验证EIS数据,用软件ZSimDemo对其进行等效电路拟合。图6模型中参数分别为溶液电阻Rs,涂层电阻Rc,孔内电阻Rpo,腐蚀反应线性电阻Rt,涂层电容Cc,双层电容Cdl组成。根据EIS数据和涂层反应机制,图6(a)对应部分涂层浸泡初期曲线,图6(b)对应涂层浸泡中期曲线[28]。

图6 等效电路模型电路图:(a)一个时间常数等效电路,;(b)两个时间常数等效电路Fig.6 Equivalent analog circuit diagram:(a) equivalent circuit of one time constants; (b) equivalent circuit of two time constants

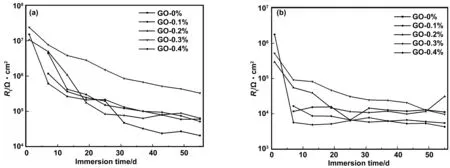

图7为拟合的腐蚀反应线性极化电阻Rt和孔内电阻Rpo数值。由图7(a)发现,随着浸泡时间的增加,所有涂层的Rt值持续减小,代表着涂层的耐腐蚀性能持续降低。添加有0.3%GO的涂层浸泡时间内时间表现出最高Rt值,其Rt值从浸泡第1 d的2.38×107Ω·cm2,在浸泡55 d后达到3.3×105Ω·cm2,表明了涂层具有最佳防腐性能。而同时期未添加GO的涂层的Rt值在浸泡55 d后仅有2.09×104Ω·cm2。未添加GO的涂层起到了较差的防腐性能,这可能是由于点蚀和分层严重的影响造成的[29-32]。而含有GO的涂层具有更好的防腐蚀性能,这可能是GO作为纳米填料,能够填补到涂层孔隙中去,降低涂层缺陷,而且GO含有的含氧官能团能够和水性环氧树脂相互作用,提高GO和涂层的界面相容性,使得涂层体系分散更为均匀,且其片状的结构能够有效地延迟腐蚀介质的渗入,从而提高了涂层的耐腐蚀性能。这一点在前文图2处也有体现。

图7 不同含量GO的涂层的(a) Rt值,(b) Rpo值 Fig.7 The (a)Rt, (b) Rpo of coatings with different content of GO

2.5 极化曲线分析

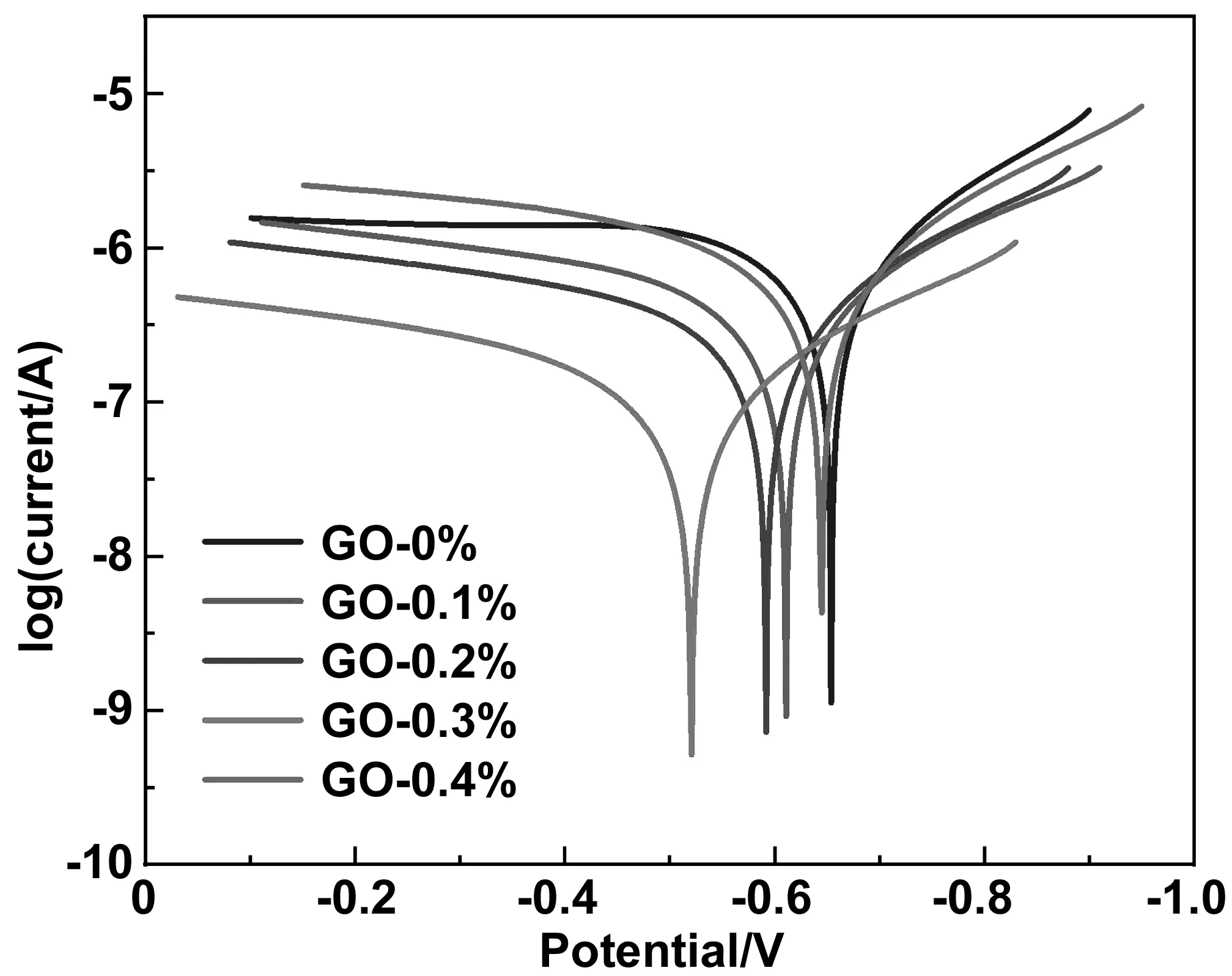

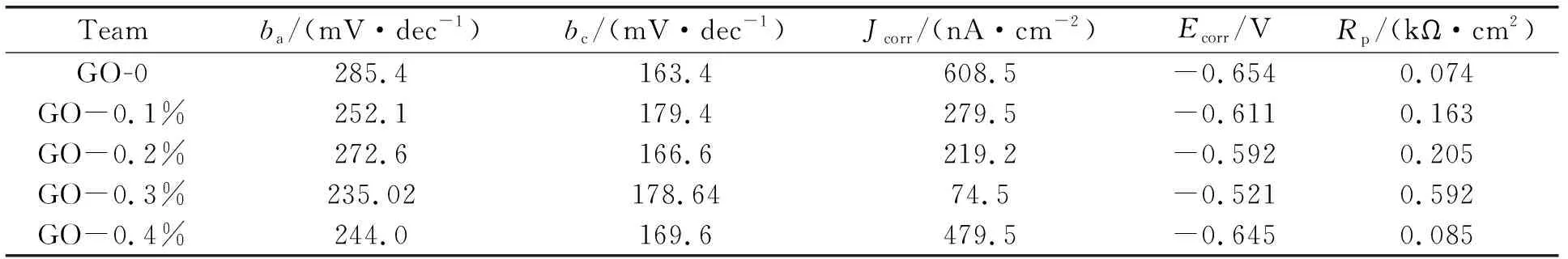

GO的涂层在浸泡55 d后的极化曲线图如图8所示。表2为极化曲线拟合出来的电化学参数。ba为阳极斜率,bc为阴极斜率,Jcorr为腐蚀电流密度,Ecorr为腐蚀电位,Rp为极化电阻。Jcorr与Ecorr可通过阳极极化曲线和阴极极化曲线的交点得到,而Rp根据Stern-Geary方程式计算出[33-34]:

(1)

结合图8与表2可知,在浸泡55 d后,添加有GO的涂层的Jcorr明显降低,且随着GO添加量的增加,各涂层的Jcorr先减小后增大,在GO的添加量为0.3%时达到最小值Jcorr=74.5 nA·cm-2。而涂层的Ecorr在添加GO后均正移,且在GO的添加量为0.3%时Ecorr最正。而根据式(1)计算得到的Rp值中可以看出,也以GO的添加量为0.3%的涂层的Rp=0.592 kΩ·cm2值最大。对于涂层来讲,具有较高的Ecorr和Rp以及较低的Jcorr代表着较好的防腐能力。意味着较低的Ecorr和Rp,较高的Jcorr代表差的防腐性能。在所有涂层中,未添加GO的涂层具有最大的Jcorr值、最小的Ecorr和Rp值,代表着具有最差的防腐性能;而添加有0.3%的GO的涂层具有最大的Ecorr和Rp值、最小的Jcorr,表明在5组涂层中添加有0.3%的GO的涂层具有最好的耐腐蚀性能。

图8 不同含量GO的涂层在浸泡55天后的极化曲线图Fig.8 The polarization curves of coatings with different contents of GO after 55days immersion

表2 极化曲线的电化学参数Table 2 The electrochemical parameters of polarization curve

2.6 涂层防腐蚀机理讨论

从图2中可以明显看出,GO的添加能够一定程度使得水性环氧涂层体系的分散性增加。从图4和图5涂层的EIS分析看出,在浸泡55 d的全过程中,未添加GO涂层的抗渗透能力是低于含有GO涂层的,证明了氧化石墨烯的加入提高涂层的抗渗透能力。而涂层在3.5%NaCl中浸泡5 d后,由极化曲线得到涂层的Jcorr分析,未添加GO的涂层Jcorr最大,其耐腐蚀性最差。这些现象的原因可能是因为GO可以作为一种纳米填料,填充到水性环氧涂层中的缝隙中,降低涂层的缺陷,同时GO表面的含氧官能团能和水性环氧树脂间相互作用,提高GO在水性涂层中的界面相容性,再加上GO自身的片状结构,能够一定程度上延长腐蚀介质的渗入路径。因此GO的增加能够提升涂层的抗渗透能力。另一方面,GO作为石墨烯的氧化衍生产物,虽然在被氧化过程中部分碳环被打开,但GO仍然具有一定程度的导电能力,可以提高锌颗粒间的电接触,提高锌粉的利用率,延长阴极保护[35-36]。因此,GO的加入可以提高涂层的耐蚀性能。

3 结 论

设计了一种新型氧化石墨烯增强水性环氧涂层,通过GO改性水性环氧涂层,研究了GO的添加和添加量对水性环氧涂层的增强耐腐蚀性能研究,得出以下主要结论:添加有GO的涂层体系分散的更为均匀,表现为涂层表面的锌粉分布的更为均匀、致密;相同环境下,盐雾240h的涂层,以未添加GO的涂层表面的起泡量和锈迹最多,防腐性能最差,而添加有0.3%的GO的涂层表面的起泡量和锈迹最少,防腐性能最佳;浸泡55天的过程中,相同天数时,添加有GO的涂层的阻抗模量明显高于未添加GO的涂层,且以添加0.3%的GO的涂层的阻抗模量最大,具有最好的耐腐蚀性能。添加有GO的涂层比未添加GO的涂层的防腐性能更好。