某电动汽车采用单速传动和两速传动的性能对比研究

章印,王彧喧,吴鹰,刘杰灵,万茂松

(1.210037 江苏省 南京市 南京林业大学 汽车与交通工程学院 ;2.211800 江苏省 南京市 南京依维柯汽车有限公司)

0 引言

目前,电动汽车主要使用单挡固定速比主减速器,采用这种传动方式具有结构简单、成本低的优点[1]。但是采用单级主减速器,驱动电机不仅要在恒转矩区提供较高的输出转矩,又要在恒功率区通过弱磁控制电机达到较高的转速,这对驱动电机提出了较高的要求;同时,采用单级主减速器还存在起步加速能力不足、电机峰值转速过高、效率较低等问题[2]。因此,基于某款纯电动商用汽车,为了更好地满足整车性能目标,同时降低对驱动电机的要求,本文采用两挡变速器替代原有的单级主减速器,进行了两挡变速器匹配计算,然后利用动力性、经济性仿真软件AVL-Cruise 进行了仿真,对搭载单级主减速器和两挡变速器的车辆的动力性和经济性进行了对比分析。

1 动力系统参数匹配

1.1 纯电动汽车整车基本参数及性能指标

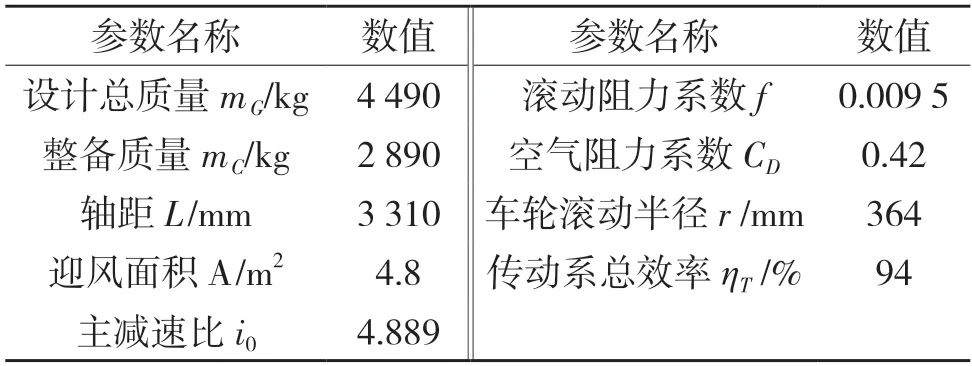

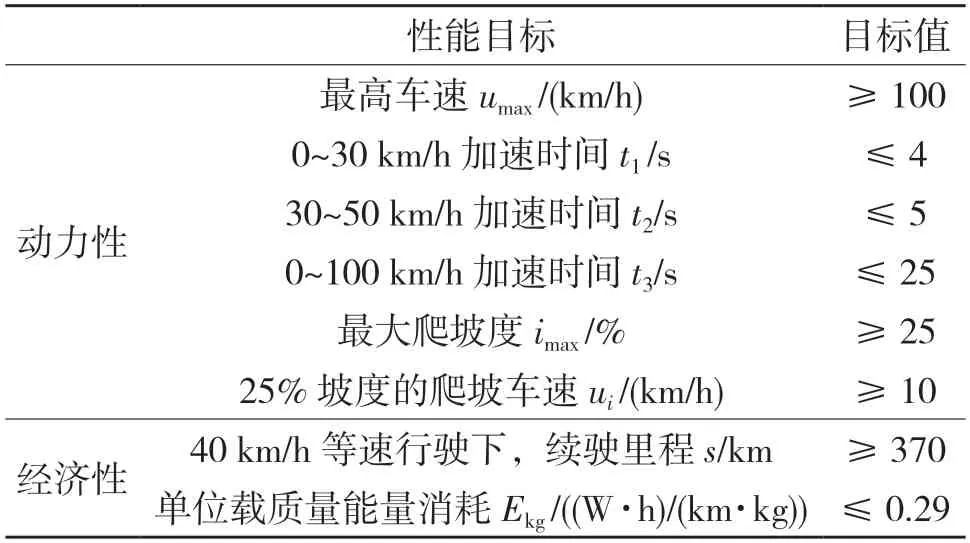

某单挡纯电动厢式货车整车基本参数见表1,整车性能目标如表2 所示。

表1 整车基本参数Tab.1 Vehicle basic parameters

2 整车性能目标Tab.2 Vehicle performance objectives

1.2 原动力系统参数匹配结果

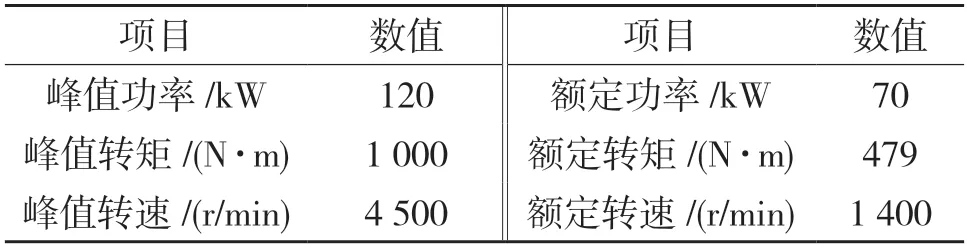

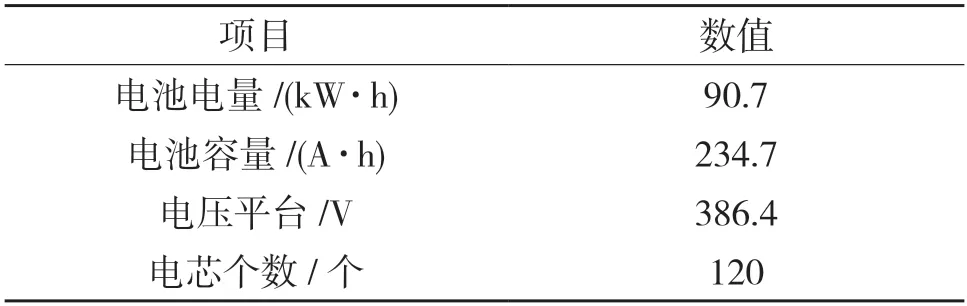

本文所研究的纯电动汽车是在动力电池和驱动电机保持不变的情况下,用两挡变速器替换原来的单级主减速器。该纯电动汽车匹配的电机参数如表3 所示,电池参数如表4 所示。

表3 电机主要技术参数Tab.3 Main technical parameters of motor

表4 电池主要技术参数Tab.4 Main technical parameters of battery

1.3 两挡变速器传动比的选择

电动汽车传动系统的设计需要满足各种约束条件。针对两挡变速器,1 挡速比需满足最大爬坡度的要求,2 挡速比需要满足最高车速的要求[3],同时驱动轮应满足地面附着力限制以及相邻两挡传动比比值限制等要求[4]。由于两挡变速器增加了换挡机构,相对于单级减速器效率稍低,传动系统总效率为90%。

(1)1 挡传动比的取值范围

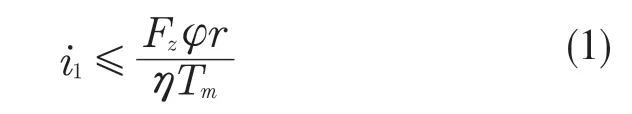

1 挡驱动时,最大驱动力应小于或等于轮胎的峰值附着力Fz,以防止驱动轮打滑,由式(1)确定1 挡速比上限。

式中:Fz——地面对驱动轮的法向反作用力;φ——路面附着系数,干燥路面一般取值0.75;r——轮胎滚动半径;η——匹配两挡变速器的传动系统机械效率;Tm——为电机峰值转矩。

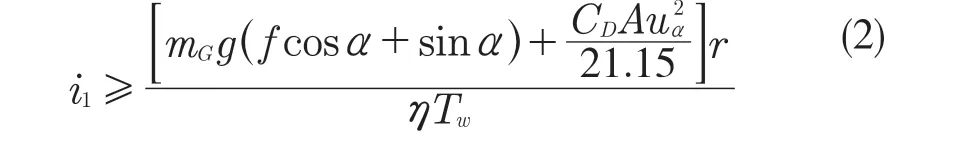

由式(2)所示,由车辆行驶于最大爬坡度时的行驶阻力和此时电机输出的最大转矩确定1 挡传动比的下限。

式中:mG——最大设计总质量;f——滚动阻力系数;α——最大爬坡度;CD——空气阻力系数;A——迎风面积;uα——爬坡车速。

由式(1)和式(2)可得,一挡传动比的取值范围为4.497 ≤i1≤7.432。

(2)2 挡传动比的取值范围

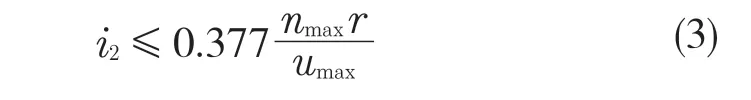

由电机峰值转速下对应的最高车速和峰值转速,确定2 挡速比的上限。

式中:nmax——电机峰值转速;umax——最高车速。

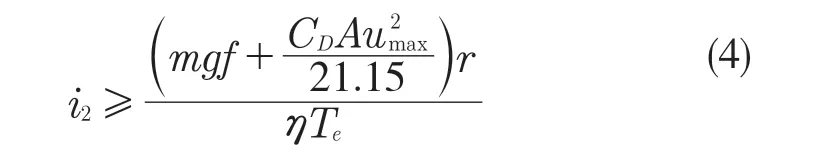

根据驱动电机最高转速对应的输出转矩和最高车速对应的行驶阻力,确定2 挡速比的下限。

式中:m——电动汽车整备质量和附加质量之和,本文中,附加质量为最大允许装载质量的一半,800 kg;Te——额定转矩。

由式(3)和式(4)可得,二挡传动比的取值范围为1.095 ≤i2≤6.175。

为防止两挡速比分配不当造成换挡困难,通常该比值取值不大于1.8[5],即

根据以上计算结果,选取某款两挡变速器,其1 挡速比为6.167,2 挡速比为3.8。

2 Cruise 仿真分析

利用仿真软件AVL-Cruise 建立整车的仿真模型。Cruise 软件提供了友好的人机交互界面,用户可以迅速添加模块化组件,添加控制模块,正确连接数据总线即可得到整车模型。本文分别对匹配两挡变速器和单级主减速器的整车动力性和经济性进行仿真和分析,对比仿真结果。

2.1 整车仿真模型的建立

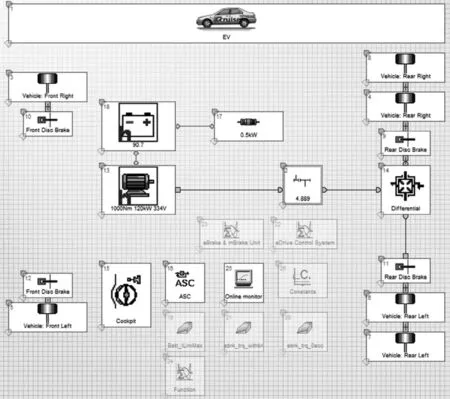

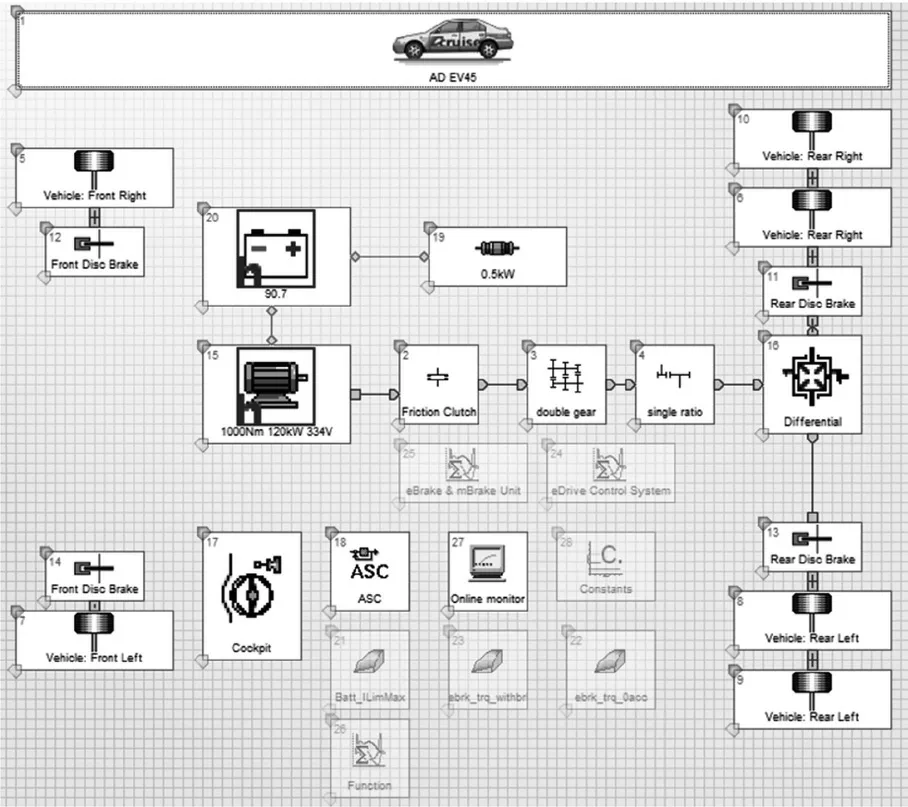

匹配单级主减速器的汽车动力传递路线为电机→主减速器→差速器→半轴→车轮;匹配两挡变速器的汽车动力传递路线为电机→离合器→变速器→差速器→半轴→车轮。图1 为匹配单级主减速器的电动汽车整车模型,图2 为匹配两挡变速器的电动汽车整车模型。

图1 匹配单级主减速器的电动汽车整车模型Fig.1 Electric vehicle model matching single-gear transmission

图2 匹配两挡变速箱的电动汽车整车模型Fig.2 Electric vehicle model matching two-gear transmission

2.2 AVL-Cruise 仿真分析对比

2.2.1 最高车速和加速时间对比

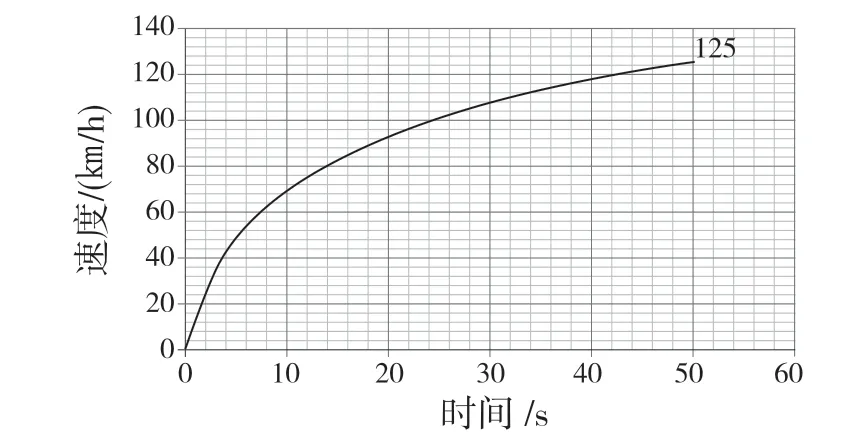

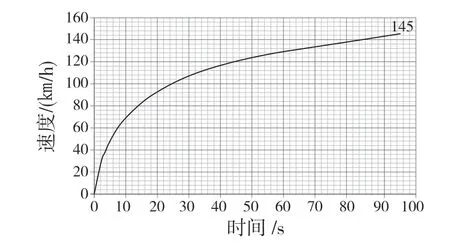

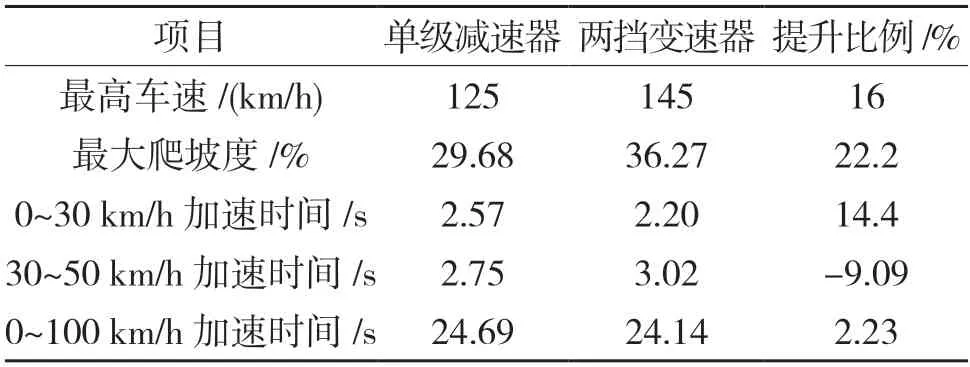

由图3、图4 可知,车辆搭载单级减速器时,最高车速为125 km/h;搭载两挡变速器时,最高车速达到145 km/h。这是由于两挡速比与原来的单级减速器速比相比更小,因此可以获得更高的车速。

图3 匹配单级主减速器的电动汽车速度随时间变化曲线Fig.3 The curve of velocity versus time of electric vehicle with single-gear transmission

图4 匹配两挡变速箱的电动汽车速度随时间变化曲线Fig.4 The curve of velocity versus time of electric vehicle with two-gear transmission

当车辆搭载单级减速器时,0~30 km/h 加速时间为2.57 s,30~50 km/h 加速时间为2.75 s,0~100 km/h 加速时间为24.69 s;搭载两挡变速器时,0~30 km/h 加速时间为2.20 s,30~50 km/h 加速时间为3.02 s,0~100 km/h加速时间为24.14 s。低速时,由于采用1 挡大速比,使得低速时的加速时间缩短,但由于增加了换挡机构且高速时采用2 挡小速比,所以高速时的加速时间提升并不明显,30~50 km/h加速时间甚至还有所增加。

2.2.2 爬坡性能对比

汽车最大爬坡度反映汽车的爬坡性能,是衡量汽车动力性的一项重要指标。由图5 可知,车辆搭载单级减速器时,该车型最大爬坡度29.68%;搭载两挡变速器时,最大爬坡度提高为36.27%。2种减速器的动力性仿真结果对比见表5。

表5 动力性仿真结果对比Tab.5 Comparison of dynamic performance simulation results

图5 爬坡度仿真曲线Fig.5 Climbing performance simulation curve

2.2.3 续驶里程对比

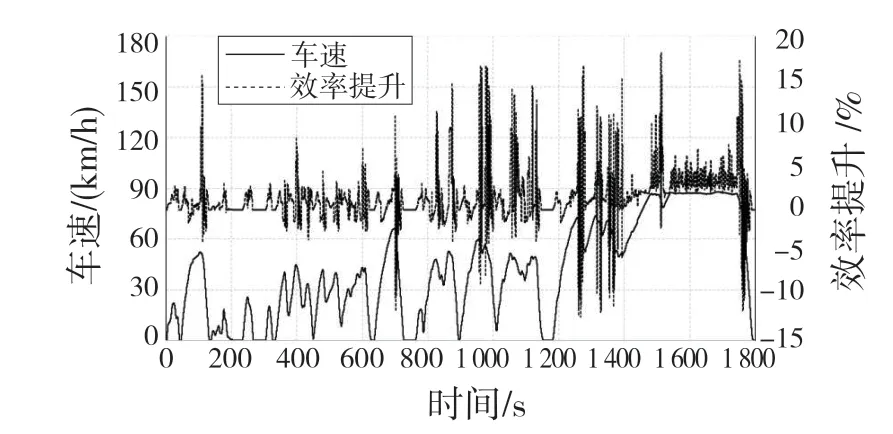

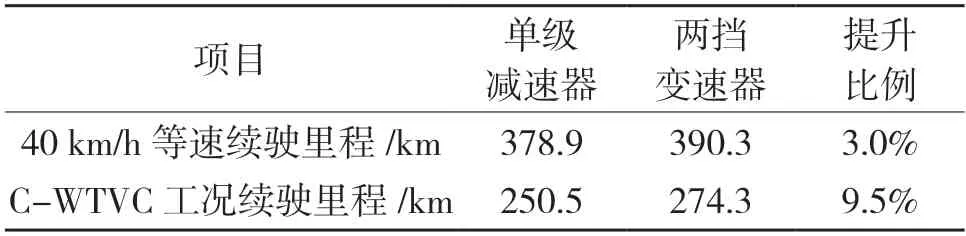

按照GB/T 18386-2017《电动汽车 能量消耗率和续驶里程 试验方法》,设置试验质量为满载,在Cruise 中建立车速为40 km/h 的等速行驶工况,使该工况的时间足够长,直到电池电量消耗尽[6]。车辆搭载单级减速器时,40 km/h 等速行驶工况的续驶里程为378.9 km;搭载两挡变速器时,40km/h等速行驶工况的续驶里程为390.3 km,续驶里程提高了3%。按C-WTVC 工况进行仿真,车辆搭载单级减速器时,续驶里程为250.5 km;用两级减速器替代单级主减速器,续驶里程为274.3 km,续驶里程提升了9.5%。C-WTVC 工况下系统效率的变化如图6 所示,2 种工况对比结果见表6。

图6 C-WTVC 工况下系统效率的变化Fig.6 Changes of system efficiency under C-WTVC operating conditions

表6 经济性仿真对比结果Tab.6 Comparison of economic performance simulation results

3 结论

本文对某纯电动商用汽车进行了改进,用两挡变速器替代原有的单级主减速器,通过Cruise软件建立了仿真模型。仿真结果显示,最高车速提高了16%,0~30 km/h 加速时间提升了14.4%,0~100 km/h 加速时间提升了2.33%;最大爬坡度提升了22.2%;C-WTVC 工况下,续驶里程提升了9.5%。

电动汽车匹配两挡变速器,相较于匹配单级主减速器,结构复杂,成本偏高,且由于存在换挡时间,使得30~50 km/h 加速时间略有下降,但总体上,整车动力性、经济性均得到大幅优化。