125S钢级超高强度高韧性抗硫套管的开发

张玉玲,邓叙燕,冯 莹,王彩霞,田青超

(1.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;2.达力普石油专用管有限公司,河北 沧州 061113)

由于H2S腐蚀的普遍性和严重性使得抗硫化物开裂性能机理的研究一直是套管研发经久不衰的热点[1-3]。普遍认为钢在硫化氢介质的应力腐蚀破裂是由氢引起或促进的。硫化物应力腐蚀破裂经常发生在强度级别较高的钢种和有应力存在的情况下。存在争议的观点在于,硫化物应力腐蚀破裂属于阳极溶解还是氢致开裂型[4]。

抗硫化物应力腐蚀套管(简称抗硫套管)适用于含硫油气井的设计和选材,符合ISO 15156∶2020《石油和天然气工业 用于含H2S环境油气生产的材料》和NACE MR 0175《酸性油田环境中抗硫化物应力开裂和抗应力腐蚀开裂的金属》的要求[5]。由于目前我国已成功掌握中低强度抗硫管(T95,L80,K55)的制造技术,但C110钢级高强度抗硫管依然存在抗硫性能不确定或不可靠问题,因此,ISO 15156-2∶2020和ISO 11960∶2020《石油天然气工业油气井套管或油管用钢管》规定:当硫化氢分压极小且具有较高的pH值,才能使用C110材质。同时规定,若在含硫化物环境下使用C110套管出现开裂问题,使用者自己承担相应责任[6]。事实上,我国高含硫气田已普遍采用C110抗硫钢管,一些高含硫气井已有较高环空带压,且硫化氢含量高、高压低温,存在严重安全风险。至于125S钢级超高强度抗硫管的开发,虽然没有一个标准认可它是抗硫钢,但世界各先进钢管企业都在争相开发以用于硫化氢含量不太高的环境[7]。

笔者团队针对油田对超高强度抗硫套管的需求,提出弱取向组织的设计思路,通过系统的全流程控制,成功研发出新一代具有抗硫化物应力腐蚀性能优良的125S超高强度抗硫套管。

1 合金设计及试验

实际上,阳极溶解和氢致开裂是硫化物应力腐蚀开裂一个问题的两个方面。提高合金的均匀腐蚀电位或者点蚀电位是解决阳极溶解的关键;解决氢致开裂问题,则要设计不易开裂的氢陷阱。

在合金化学成分一定的情况下,提高钢管的抗腐蚀性能主要是提高材料的纯净度以及组织均匀性。一般情况下钢管在轧制过程中会形成很强的织构[8],从而使得钢管性能呈现各向异性,降低抗硫化氢应力腐蚀开裂能力,因此,从微观组织角度来看,超高强度抗硫套管应设计为弱取向结构;另一方面,经过高温回火后的马氏体组织主要由体心立方铁素体和弥散分布的颗粒状碳化物构成,是最有利于抵抗SSC的组织[9]。Cr、Mo等元素可和硫化氢溶液发生作用从而有利于抗硫化氢腐蚀[1];Mo为贝氏体形成元素,使钢回火稳定性提高,故可尽量提高回火温度,降低残余应力,提高抗硫能力;同时Cr、Mo、V、Nb等是具有晶界韧化作用的强碳化物形成元素,产生大量、弥散分布的不可逆陷阱。因此,在125S化学成分设计上,采用低碳低锰的CrMoVNb钢,通过产品全流程质量控制,获得分布着大量氢陷阱的弱取向回火索氏体基体,使得产品在具有均匀的超高强度高韧性的同时达到优良的抗SSCC性能。设计的125S钢级套管的化学成分见表1。试制工艺流程为:电炉冶炼→LF炉精炼→VD真空处理→连铸→轧管→调质热处理→组织性能测试→腐蚀评价。

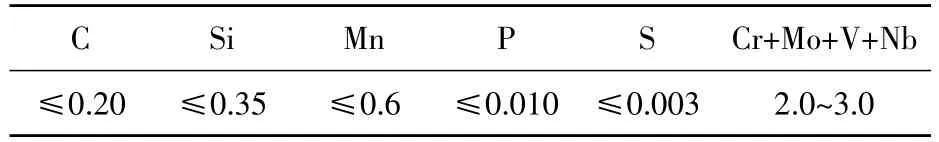

表1 设计的125S钢级套管的化学成分(质量分数)%

使用膨胀仪测定合金的相变温度;使用拉伸试验机、冲击试验机以及硬度仪分别测定钢管的拉伸性能、冲击功以及硬度;截取铸坯横截面经磨削加工后使用稀盐酸腐蚀观察低倍组织;取钢管横截面经镶嵌、磨抛后制备成金相试样,使用ZEISS AXIO金相显微镜和ZEISS SIGMA 500型扫描电子显微镜观察和分析试样组织形貌。使用电压为200 kV的JEM-2100透射电镜观察成品的微观形貌,透射电镜试样先使用砂纸轻轻减薄后再电解减薄,双喷液为25%HNO3+75%CH3OH。

采用Bruker D8 Discover X射线织构应力仪检测宏观织构。通过使用Cu-Kα辐射的Schulz背反射法测量(111)、(200)和(220)极图,最大倾斜角为75 °。试验电压为40 kV,电流为40 mA。

2 生产全流程控制

通过电炉冶炼、炉外精炼以及VD真空处理,尽量去除S、P等元素,采用末端电磁搅拌以及较小的拉坯速度连铸成为圆管坯。铸坯无裂纹和皮下气泡产生,中心疏松1.0级,等轴晶率达到41%,可见连铸管坯质量良好。

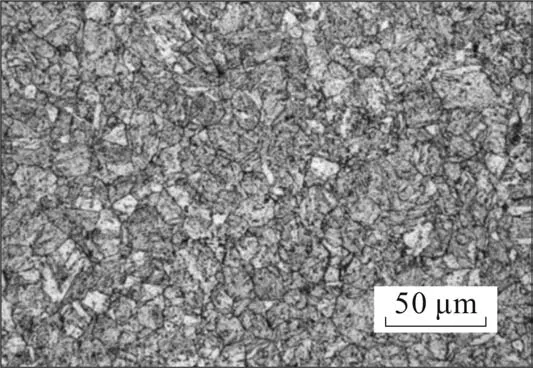

轧管规格为Φ139.7 mm×10.54 mm。管坯经穿孔、连轧和定(减)径等获得轧制状态下圆管。对轧管进行力学性能测试,确定轧态屈服强度为80钢级,轧态金相组织如图1所示,为贝氏体组织,组织均匀,晶粒较细小。

图1 125钢级套管轧态金相组织

切取轧态试样进行相变温度试验,相变试验结果显示,Ac3点温度为878.8℃,Ac1点温度809.5℃,贝氏体转变起始温度Bs为520℃,马氏体转变起始温度Ms为450℃。由此确定调质热处理工艺淬火温度采用920℃,淬火后取样进行淬透性测试。由钢种材质可知,98%马氏体对应硬度值为42 HRC。从检测结果中可见硬度值均大于43 HRC,均值为45 HRC,性能均匀,过程能力指数Cpk值为2.22,大于1.33,过程能力优良。

经小炉试验,确定回火温度690℃可以达到125S钢级力学性能要求。对回火后的钢管进行力学性能测试,结果见表2,力学性能符合设计要求,在屈服强度880 MPa,0℃的3/4尺寸冲击功大于130 J,韧性优良。

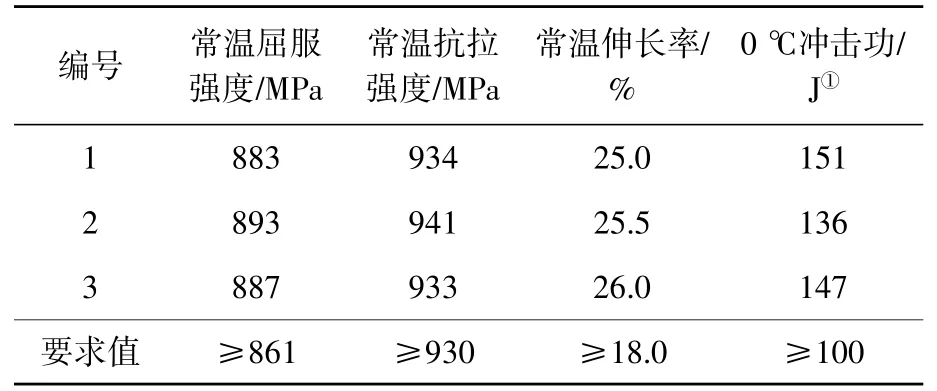

表2 125S钢级套管的力学性能

125S钢级套管拉伸试样断口形貌如图2所示。断口为典型的韧性断裂,断口有大量的等轴韧窝(图2a),韧窝大小不一,在韧窝底部可见第二相粒子;瞬断区呈浅的拉长韧窝特征(图2b),可以判断其韧性优良,抗硫化氢应力腐蚀能力较强。

图2 125S钢级套管的断口形貌

3 抗硫化氢应力腐蚀性能

采用NACE TM 0177—2016《金属在硫化氢环境中抗应力腐蚀开裂试验》A法B溶液对125S钢进行抗硫性能测试,加载应力为85%SMYS(SMYS为规定最小屈服强度),结果见表3。可以看出,试样在720 h后均未断裂且无裂纹,说明钢材抗硫化氢应力腐蚀开裂能力较强,符合125S设计要求。

表3 125S抗硫性能测试结果

4 微观组织特征

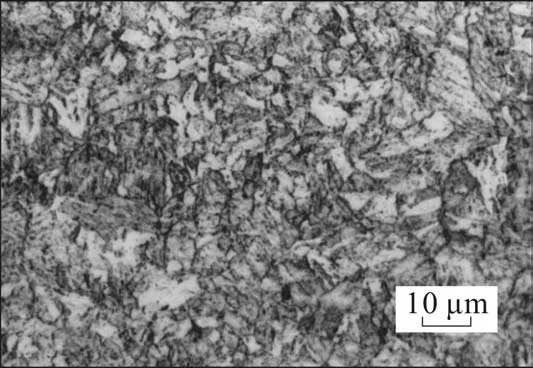

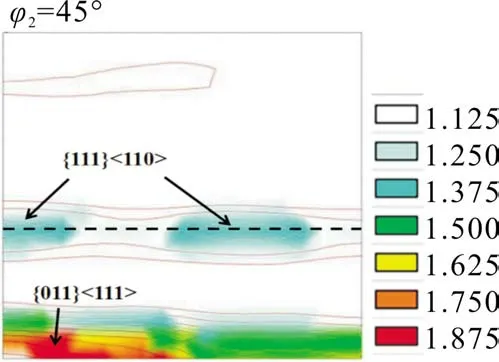

热处理后的金相组织是马氏体高温回火后的回火索氏体,如图3所示,组织均匀,晶粒细小,具有较高强度和良好的塑韧性,有利于抗硫化氢应力腐蚀。利用X射线衍射仪测得套管的织构,φ2=45°的取向分布函数(Orientation Distribution Function,ODF)截面图[10]如图4所示,织构整体强度较低,最大为1.875,主要由{111}110和{011}111组成,其中{011}111织构有利于位错运动,所以有利于提高材料塑性[10]。{111}110属于γ纤维织构,γ织构对提高套管的抗挤毁性能有利,织构强度在相同测试条件下一般在4以上[11]。由此可见,所设计的125S高强韧抗硫套管的取向强度是一般钢管的1/2,这种弱取向使得材料性能均匀,有利于抗硫化氢应力腐蚀开裂。

图3 热处理后125S钢级套管的金相组织

图4 φ2=45°的ODF截面图示意

回火索氏体的高倍形貌如图5所示。从图5(a)可以看出,合金碳化物在原奥氏体晶界和马氏体板条间大量析出,因为这些区域能量高[12],易于碳化物形核和长大。虽然碳化物可以作为氢的不可逆陷阱,但在晶界析出的碳化物即使含氢量低也容易形成连续腐蚀通道造成沿晶氢脆断裂。从SEM图像可以看出,碳化物呈现弥散分布状态,碳化物已经发生球化,球化率很高,与基体失去共格关系,在晶界上并不连续而无法形成连续腐蚀通道。

这种马氏体高温回火时生成了高密度的相变位错(图5b),这种位错的可动性好,可作为氢的不可逆陷阱。同时,马氏体相变产生的相变位错群共平面性较差,互相缠绕,容易产生交叉的阻碍作用,当位错移动时,构成交叉滑移,因此不容易产生腐蚀的敏感通道,应力腐蚀敏感性较小[13]。另外,由于回火温度高,可以在组织中观察到超细的层片状珠光体。一方面大量的析出相以及超细层片状珠光体可保证125钢级的高强度,另一方面可以作为氢的不可逆陷阱提高抗硫化氢应力腐蚀能力;高温生成的可动性好的高密度相变位错也可以作为氢的不可逆陷阱,大幅提高抗硫化氢应力腐蚀性能。

图5 125钢级套管回火索氏体的高倍形貌

5 结 论

提出弱取向组织设计、通过系统的全流程控制以形成高密度氢陷阱来生产125S超高强度抗硫套管的开发思路。

(1)设计了添加Cr、Mo、V和Nb等合金元素的低碳、低锰钢,其Ac3温度878.8℃,测得贝氏体转变起始温度为520℃。合金轧态为贝氏体组织,920℃淬火后硬度均值为45 HRC,690℃回火屈服强度880 MPa,冲击功大于130 J,力学性能符合设计要求;采用NACE TM 0177—2016标准A法B溶液对125S钢进行抗硫性能测试,720 h后未断裂且无裂纹,抗硫化氢应力腐蚀性能合格。

(2)获得了弱取向结构,整体织构最大强度1.875,是一般钢管的1/2。织构主要由{111}110和{011}111组成,其中{011}111织构有利于位错运动;获得了高密度的相变位错,这种位错的可动性好,可作为氢的不可逆陷阱,大幅提高抗硫化氢应力腐蚀性能。

(3)合金碳化物在原奥氏体晶界和马氏体板条间大量析出,呈现弥散状态分布,组织中形成超细的层片状珠光体。大量的析出相以及超细层片状珠光体保证了125钢级的高强度,同时作为氢的不可逆陷阱提高抗硫化氢应力腐蚀能力。