热再生氨基液流电池电堆模型建立及性能分析

舒歌群,杨 爽,王伟光,霍东兴,田 华

热再生氨基液流电池电堆模型建立及性能分析

舒歌群,杨 爽,王伟光,霍东兴,田 华

(天津大学内燃机燃烧学国家重点实验室,天津 300072)

热再生氨基液流电池;电堆;传输延时;系统设计;运行条件

在能源危机持续蔓延的今天,包括电厂、石油化工、交通运输等在内的许多领域每天都会消耗大量的能量,而在这个过程中,只有少部分能量被利用,其余绝大部分能量都被损失掉,而在损失的这部分能量当中,又有很大一部分是低温余热能(温度<130℃)[1-4].许多研究人员探索了大量回收低品位热能的方法,其中大部分都是将其转化为电能.在这些技术中,液态电化学热电转化系统因其具有功率密度高、热电转换效率高、可扩展性和低成本等优点而受到广泛的关注,这些也是热电转换技术的要求[2-3, 5].

2015年,Bruce团队提出了一种新的热电转换技术——热再生氨基电池(TRAB),其原理是通过向一侧电极通入氨气,与金属发生络合反应,降低了这一侧的电势,从而产生电势差,实现放电;放电完成后,低阶热将发生络合反应的一侧中氨气蒸出,通入另一侧,如此循环放电;当电解液中的氨浓度为3mol/L时,TRAB能够达到的最大功率密度为136W/m2(基于电极面积)[16].为了进一步提高功率密度,该团队提出了热再生氨基液流电池(TRAFB)的概念,获得的最大功率密度为45W/m2(基于膜面积),相对卡诺效率为5%[17].随后进行了大量对电极、膜和电解质材料的研究.为了提高其性能,Rahimi等[18]先后对电池材料进行了探索,他发现采用苄基三甲基季铵官能化聚(苯醚)阴离子交换膜(BTMA-AEMs)可以提高电池的功率密度、能量密度和热电转换效率.此外,Rahimi等[19-20]还发现当采用乙二胺作配体、电极采用碳银电极时,TRB的性能会有所提高.Wang等[21]提出了一种以Zn和Cu为电极的双金属热再生氨基电池,该电池可产生120W/m2(基于膜面积)的峰值放电功率密度.之后,Wang等[22]还探究了Cu/Zn热再生氨基液流电池的性能,发现单个电池可产生大约280W/m2的峰值功率密度.Zhang等[23-24]探究了当Cu-TRAB和Cu-TRAFB采用多孔泡沫铜作电极时的性能,发现相对于平板电极,最大功率密度提高了38%.

由以上分析可知,目前的研究主要集中在单块TRAFB性能的研究方面,缺乏对TRAFB电堆性能的研究.但是要回收大量的低品位废热,对于电池电堆系统的发展和研究是必不可少的.目前,在液流电池技术方面,全钒液流电池电堆系统发展迅速.Ye 等[25]设计了关于平衡分流电流和电解液压降损失的最佳电解液管网结构.Wandschneider等[26]构建了一个由3个电堆组成的钒氧化还原液流电池电堆模型,研究了分流电流以及分流电流与电池系统参数之间的关系.Mannari等[27]指出电解液从储液罐到电池的缓慢流速限制了电池系统的输出电流.钒氧化还原液流电池电堆的研究主要集中在分流电流方面,缺乏对整个系统结构的研究.对于整个系统来说,基本的组成部分为电堆系统、管道、泵以及储液罐,Chen 等[28]将电解液在管道的运输时间耦合于所提模型中,指出储液罐与不同电堆距离的不同会导致电堆间电解液浓度的不同,进而导致输出电压不均匀,结果表明这种情况会对钒氧化还原液流电池电堆系统带来不利的影响.因此,针对整个系统结构的研究也是十分必要的.本文针对热再生氨基液流电池(TRAFB)电堆系统进行了研究,通过构建电堆系统模型,并将电解液在管道中的传输时间耦合到模型中,探究了不同流量和不同管道尺寸下的电堆功率和整个系统的压降、流量和管道尺寸对于电堆传输延时的影响,以及不同反应物浓度对于电堆系统性能的影响.

1 数值模拟

1.1 TRAFB工作原理

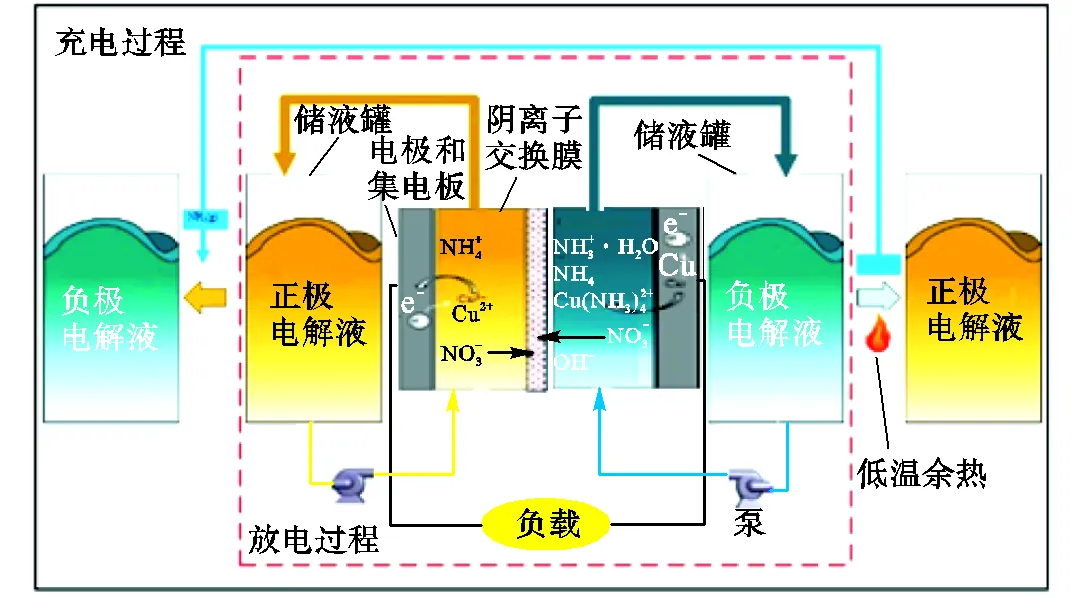

图1 TRAFB工作原理

两个电极上发生的化学反应如下.

放电过程正极:

放电过程负极:

充电过程:

1.2 模型假设

为在合理范围内简化模型,做出如下假设:

(1) 储液罐和电池(电堆)中所有物质浓度是均匀分布的;

(2) 储液罐和电池(电堆)中的电解液是瞬间混合的;

(3) 电池电阻在整个过程中保持恒定;

(4) 所有操作均在室温下进行;

(6) 忽略了少量NH3和OH-跨膜输运与正极电解质发生的自放电反应.

1.3 模型创建

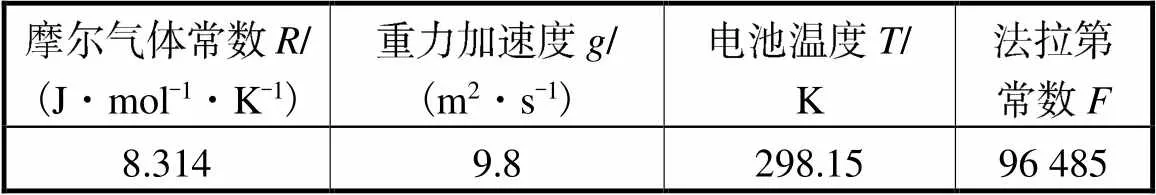

表1~表6[29]为模型所采用的反应参数.

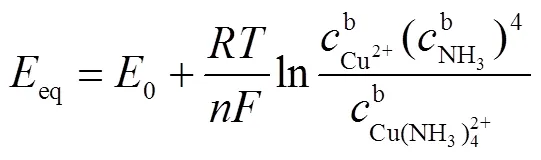

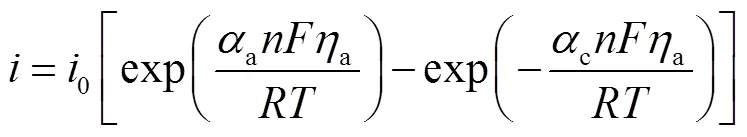

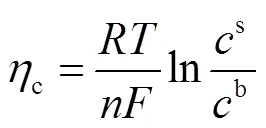

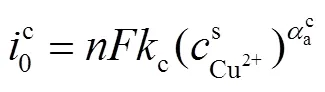

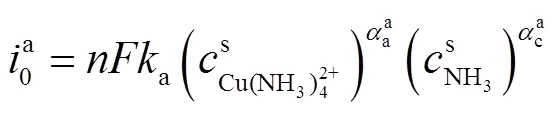

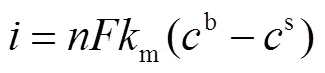

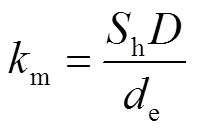

1.3.1 电化学模型

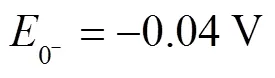

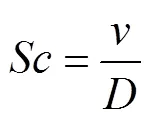

表1 反应物的扩散系数

Tab.1 Diffusion coefficients of the reactants

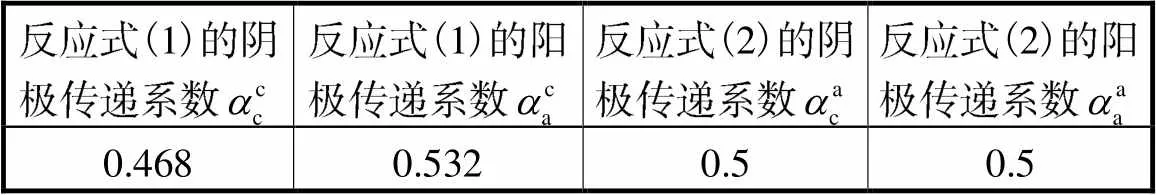

表2 化学反应的传递系数

Tab.2 Transfer coefficients of the chemical reactions

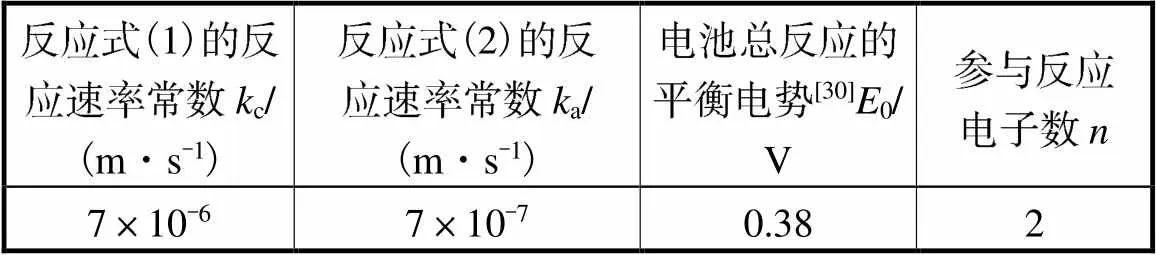

表3 化学反应的其他参数

Tab.3 Other parameters of the chemical reactions

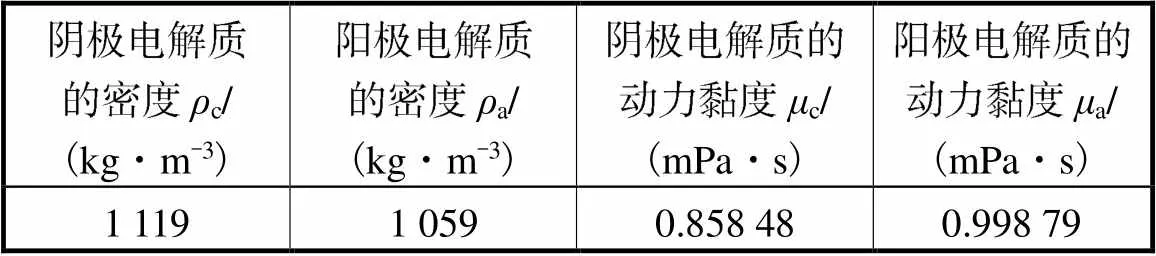

表4 电解液的化学性质

Tab.4 Chemical properties of the electrolytes

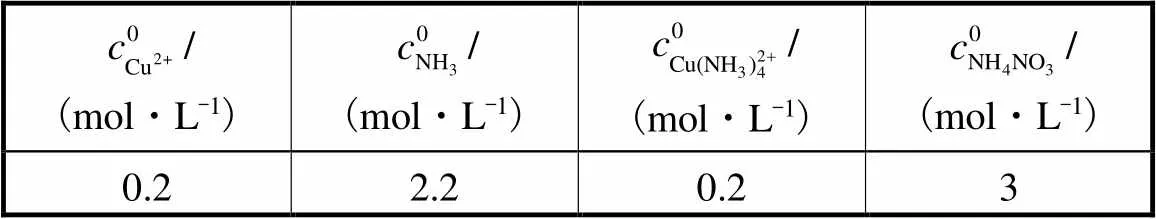

表5 电解液反应物的初始浓度

Tab.5 Initial concentrations of the electrolyte reactants

表6 其他参数

Tab.6 Other parameters

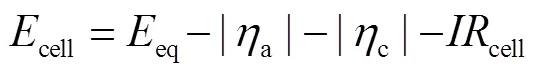

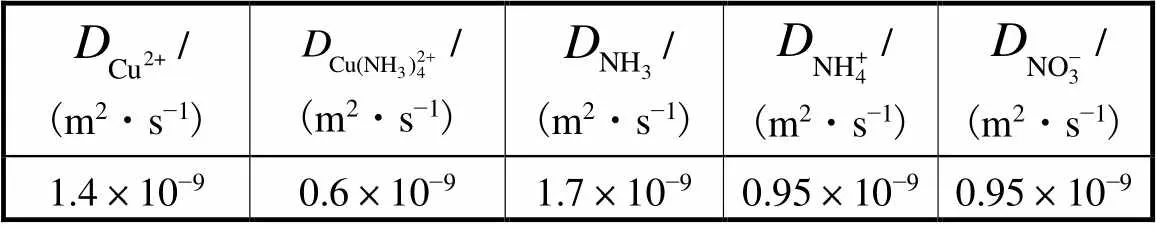

对于一个包含有c块单电池的电堆,电堆的电压是所有单电池电压的和,即

对于一个包含有多块电堆的系统,系统的电压等于串联电堆的个数乘上一个电堆的电压值.

1.3.2 质量守恒模型

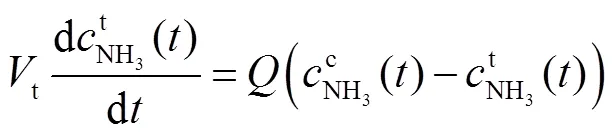

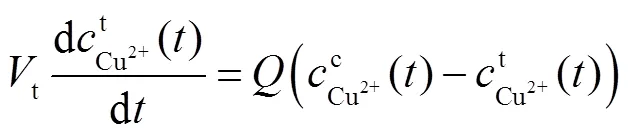

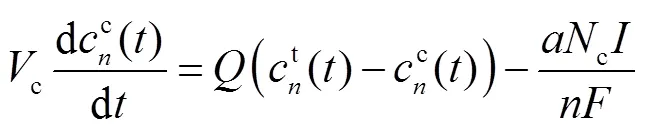

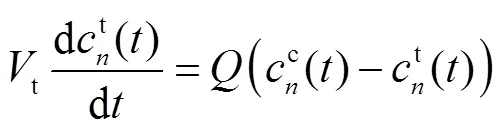

基于质量守恒,在不考虑NH3和OH-跨膜输运条件下,每一个反应物离子在电池和储液罐中的时间导数可用以下常微分方程表示.

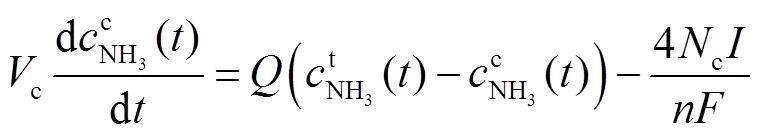

对于NH3来说,

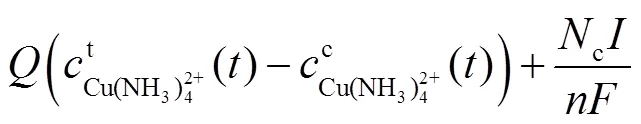

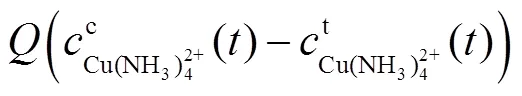

对于Cu2+来说,

上述3组方程可以统一为一种表达方式,即

式中:代表Cu(NH3)42+、NH3和Cu2+;代表每发生1mol反应消耗的反应物物质的量.

1.3.3 耦合传输时间的模型

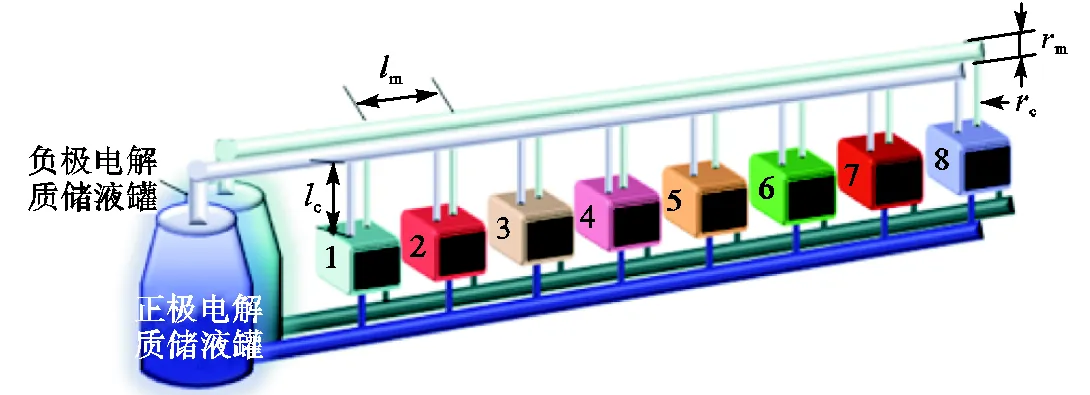

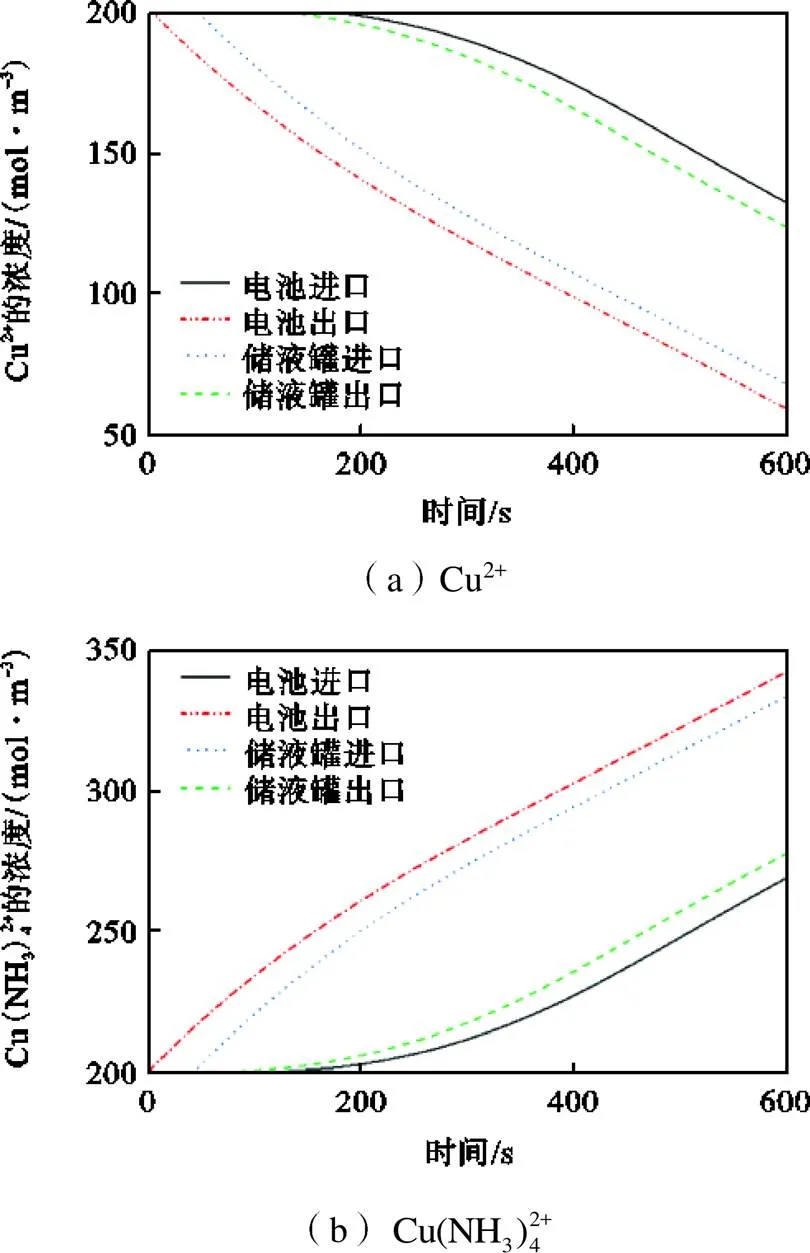

在实际情况中,电解液在管道中的流动是需要耗费时间的,尤其在多个电堆共享一条公共传输管道时,如图2所示,传输时间的影响更不能忽略.它会导致同一时刻进入不同电堆的电解液浓度发生变化,从而导致不同电堆的输出电压不同.然而,这种影响无法通过实验测量来解释,因为难以准确测量不同电解液中反应物的浓度;另一方面,测量的堆电压是平衡电压、过电压和电池内阻的总和,其中大部分都受流动条件和传输延时的影响.

图2 电堆系统结构示意

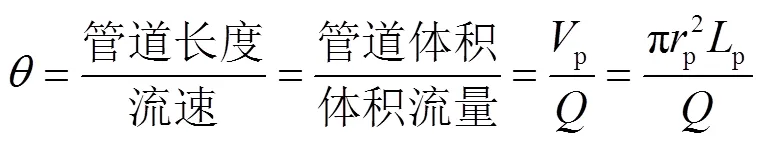

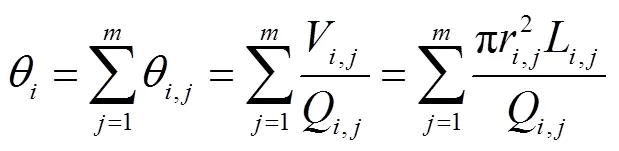

因此,为使电堆系统运行更加符合实际情况,应将传输时间耦合到模型中,这样得到的模拟结果更加贴近实验结果,并且可以进行系统设计和优化.对于单电池/电堆TRAFB系统,假设电解液以活塞流的方式通过管道运输,则储液罐和电池/电堆之间的运输时间为

式中:为电解液从储液罐到电池/电堆的传输时间,s;p为连接储液罐和电池/电堆之间的管道的体积,m3;p和p分别为管道的半径和长度,m.

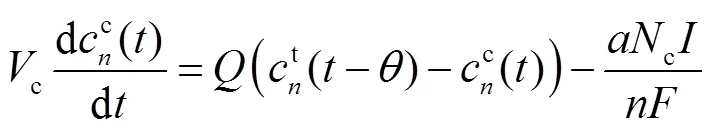

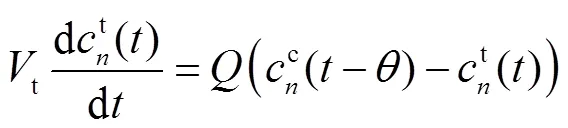

将电解液在管道中的传输时间与质量守恒方程相结合,可以推导出

对于多电堆的TRAFB系统,整个系统中连接储液罐和电堆的管道通常有不同的类型(比如管径和管长),这使得管道各段体积和流量不同.因此,电解液从储液罐到电堆的传输时间应为电解液流过每个管段的传输时间的总和,即

1.3.4 泵功损失评估

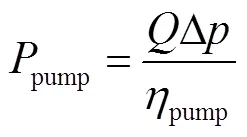

在TRAFB系统中,泵的功率与泵的损失有关,且泵的损失与流过系统各组件的流量和压降Δ成正比,所以整个的泵功率为

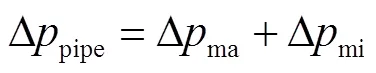

首先,管道中的压力损失包括两种:一个是由于摩擦引起的主要损失Δma;另一个为与弯管、阀门和配件相关的轻微损失Δmi.在流体力学中,最广泛使用的将压力损失与管道摩擦联系起来的方程是达西-魏斯巴赫方程,Δma表达式为

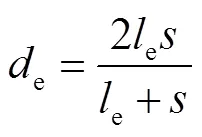

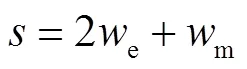

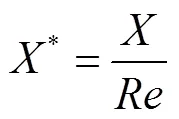

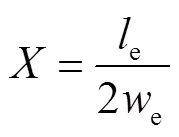

其次,电池流道的压力损失表达式为

式中e为电池流道高度,m.

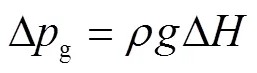

由于电解液在电池流道的进口低于流道的出口,此时需要克服重力做功来输送电解液,压降损失Δg表达式为

式中:为重力加速度,m2/s;Δ为流道进出口之间的长度,m.

所以,整个系统压降表达式为

2 结果分析

2.1 模型验证

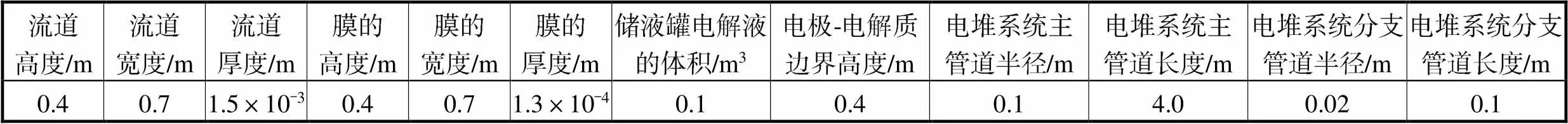

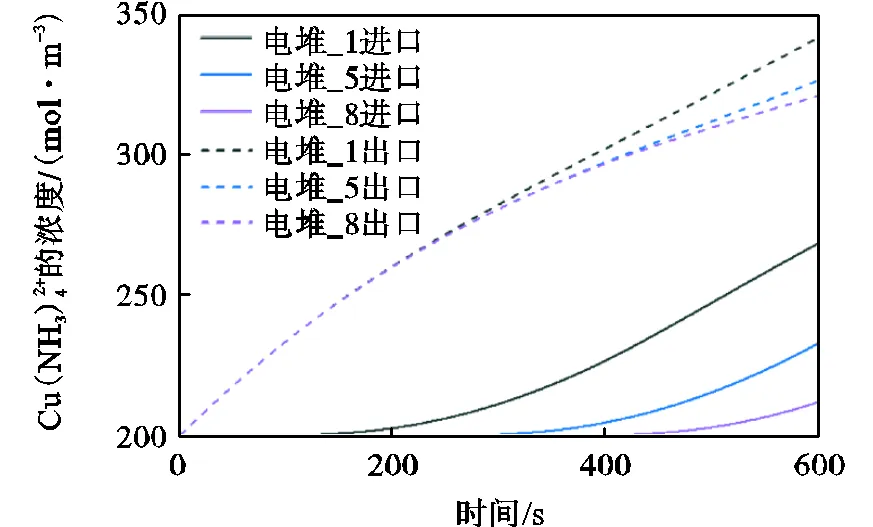

表7 单电池参数

Tab.7 Parametersof a single battery

图3将本模型模拟得到的电压和功率密度结果与实验结果进行了比较,实验数据是在基准电解液(阴极电解液:0.2mol/L Cu(NO3)2和3mol/L NH4NO3;阳极电解液:0.2mol/L Cu(NO3)2、3mol/L NH3·H2O和3mol/L NH4NO3)、流速为1mL/min的条件下得到的.

从图3中可以观察到,模型与实验结果较为吻合.但在较大电流密度下,可以观察到实验得到的功率密度与模拟结果存在微小差异,这可能是由于副反应的存在造成的.

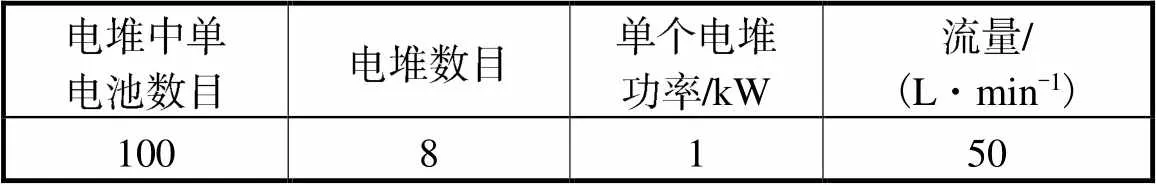

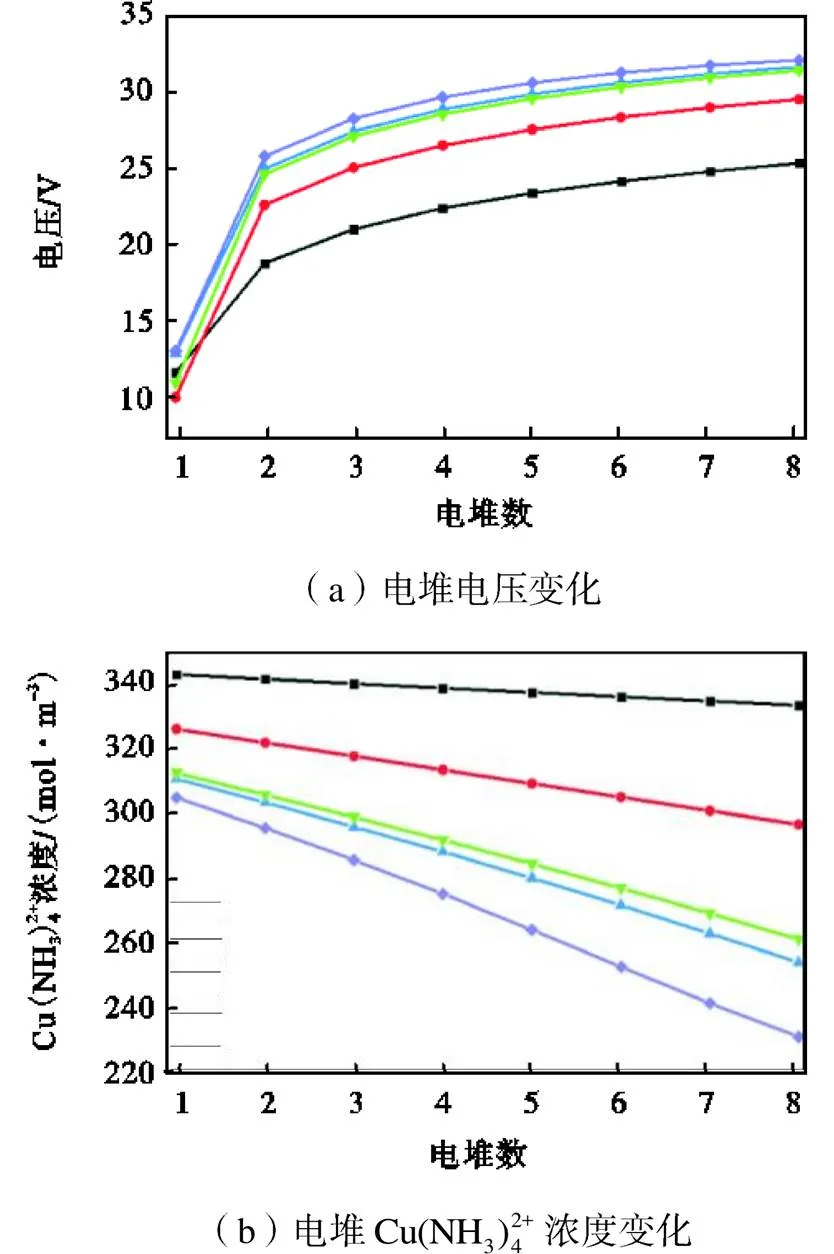

2.2 传输延时对系统中电堆电解液浓度和输出电压的影响

以单电池模型为基础建立了电堆模型,所建立电堆模型的参数如表8和表9所示.

图3 功率密度与电压的实验结果与模拟结果的比较

表8 电堆模型结构参数

Tab.8 Structure parameters of the stack model

表9 电堆模型其他设计参数

Tab.9 Other design parameters of the stack model

图4 不同位置处反应物浓度

图5 不同电堆进出口的浓度变化

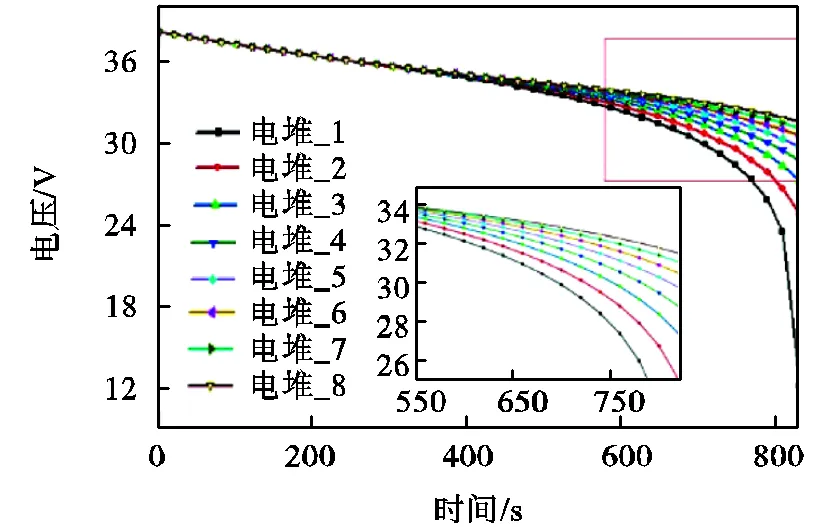

图6 不同电堆之间的输出电压

由于浓差极化和能斯特方程式(5)中的对数项两者都为反应物离子浓度的函数,可以看出这种堆电压差在放电结束时进一步扩大.在目前的模型中,最大和最小电堆电压之间的电压差约为18V,这实际上可能导致操作中过早地切断电压,从而导致电池容量利用率低下.

2.3 流量对于电堆系统的影响

2.3.1 流量对电堆输出功率和压降的影响

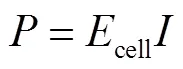

首先,研究了流量对于电堆系统的输出功率和压降的影响,模拟结果如图7(a)所示,流量分别为50L/min、100L/min、150L/min、200L/min和250L/min.从图7(a)可以观察到,压降随着流量的增大而增大,流量从50L/min增大到100L/min时,输出功率也增大,但是当流量超过100L/min时,随着流量的增大,电堆的输出功率逐渐减小.这可能是由于增大流量会增强传质,从而促进电化学反应的发生.输出功率的变化是先增大后降低,由于功率=电压×电流,所以分析流量对于电压的一些影响,而电压=平衡电势-过电势-电池内阻电压,在模拟过程中,假设电池内阻不变,通过分析流量对于过电势和平衡电势的影响来分析流量对于电堆电压的影响.此外,探究了流量对于电堆系统的总功率的影响,模拟结果如图7(b)所示,当流量由50L/min变化到100L/min时,总功率基本没有变化,当流量继续升高时,总功率越来越低,这是因为压降随着流量的增加而增大,而泵功率与压降大小呈正相关,所以泵功率随流量增大而增加.

图7 不同流量下的电堆性能

平衡电势和过电势随流量的变化趋势如图7(c)所示,从图7(c)中可以看到,平衡电势和过电势都随着流量的增大而减小,且减小的幅度越来越小.电堆系统功率之所以呈现先增大后减小的趋势是由于在流量由50L/min提高到100L/min时,过电势的下降幅度偏大,而平衡电势的下降幅度相对于过电势来说偏小,导致电堆系统输出电压在100L/min时达到最大;当流量继续升高时,平衡电势的下降幅度明显要大于过电势的下降幅度,所以总输出电压越来越低.

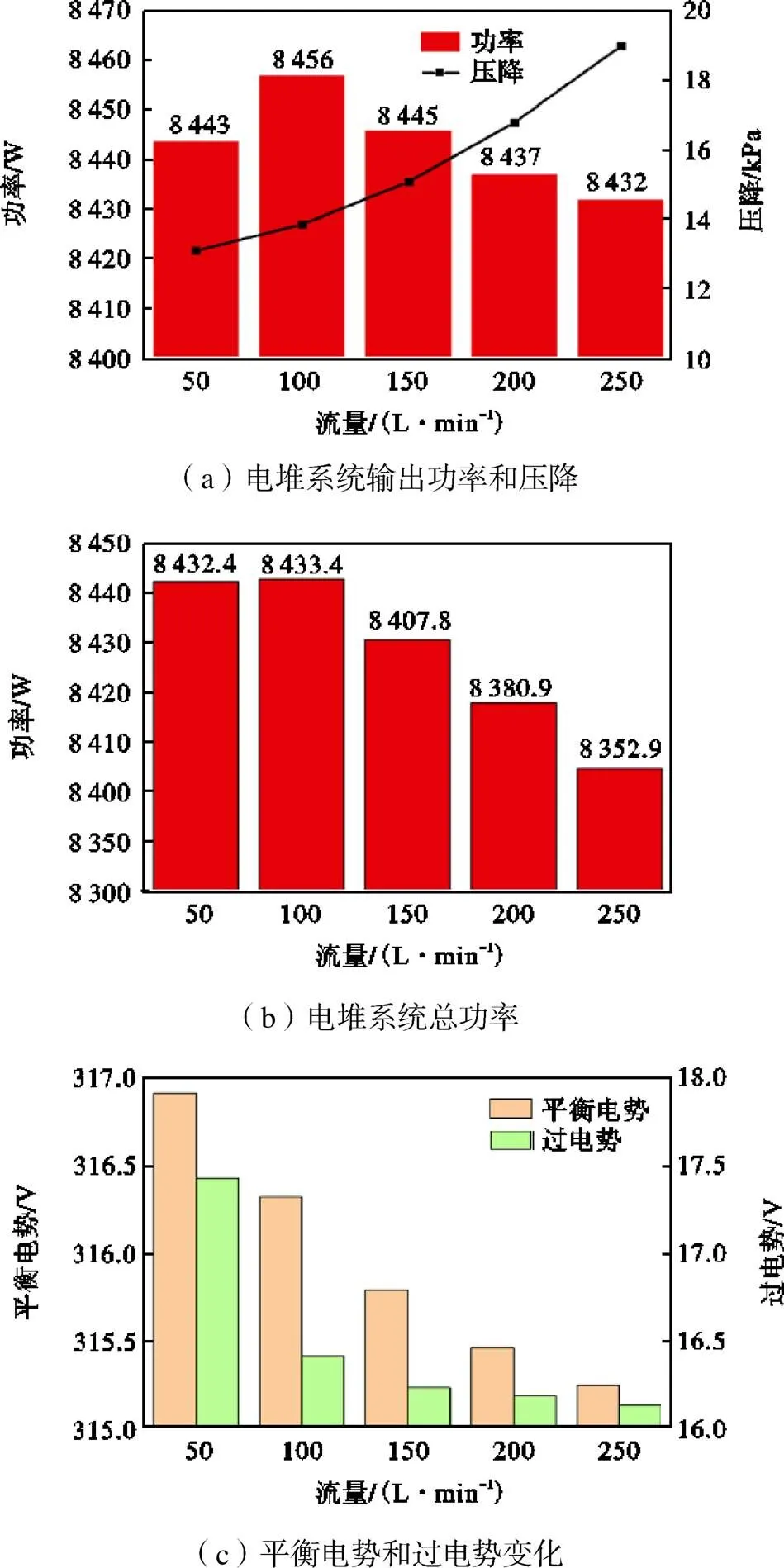

2.3.2 流量对于不同电堆电压和浓度的影响

图8 不同流量下电压和反应物浓度变化

2.4 管道尺寸对电堆性能的影响

2.4.1 管道尺寸对电堆输出功率和压降的影响

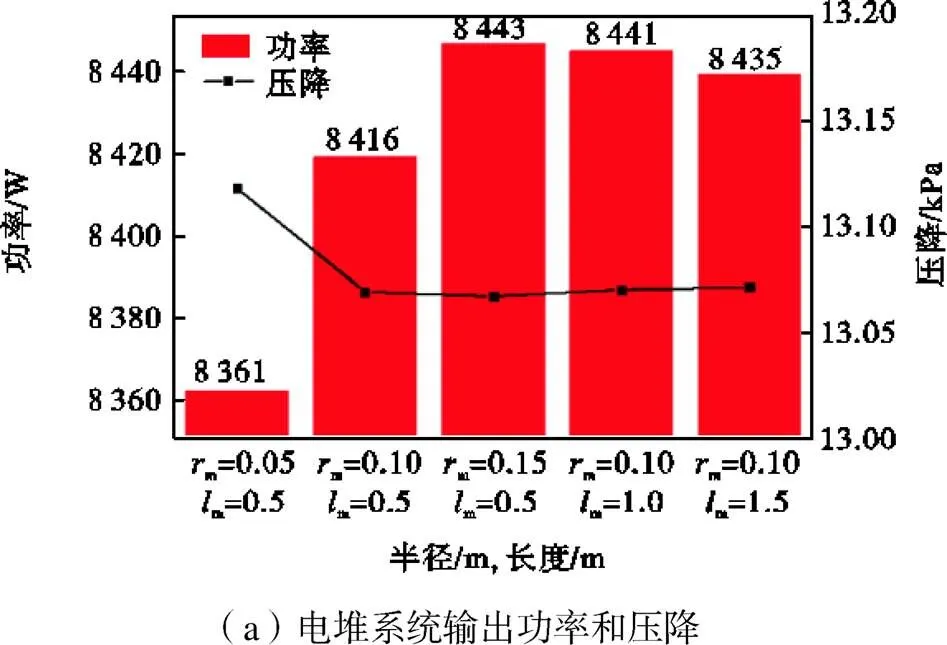

从图9(a)可知,以0.05m的幅度将管道半径由0.05m增加到0.15m时,电堆系统的输出功率会不断增加,而压降随着管道半径的增大呈现先降低后不变的趋势;从管道长度来看,以0.5m的幅度将管道长度由0.5m增加到1.5m时,电堆系统的输出功率先增大后减小,即在管道长度为1.0m时达到最大,这可能是由于管道长度越大,传输延迟的时间越长,反应时间越长,电解液的利用率也增加,所以输出功率升高,但是电堆间的压差也逐渐增大,导致电压过早切断,所以当电堆压差对于输出功率的影响大于反应时间时,输出功率降低.压降随着长度的增加而小幅度地增加,基本保持稳定不变.从图9(a)中也可以看到,当管道半径为0.15m、管道长度为0.5m时,电堆的输出功率最大,此时的压降也比较小.

将泵功损失考虑进系统中得到不同管道尺寸下的电堆系统的总功率,如图9(b)所示.从图中可以看到,电堆系统总功率的变化趋势与电堆的输出功率变化趋势一致.这说明对于整个系统而言,由管道尺寸引起的压降损失对于电堆的总功率变化趋势的影响不大,其变化趋势主要是受电堆的输出功率的影响.

2.4.2 管道尺寸对于不同电堆电压和浓度的影响

2.5 不同反应物浓度对于电堆系统性能的影响

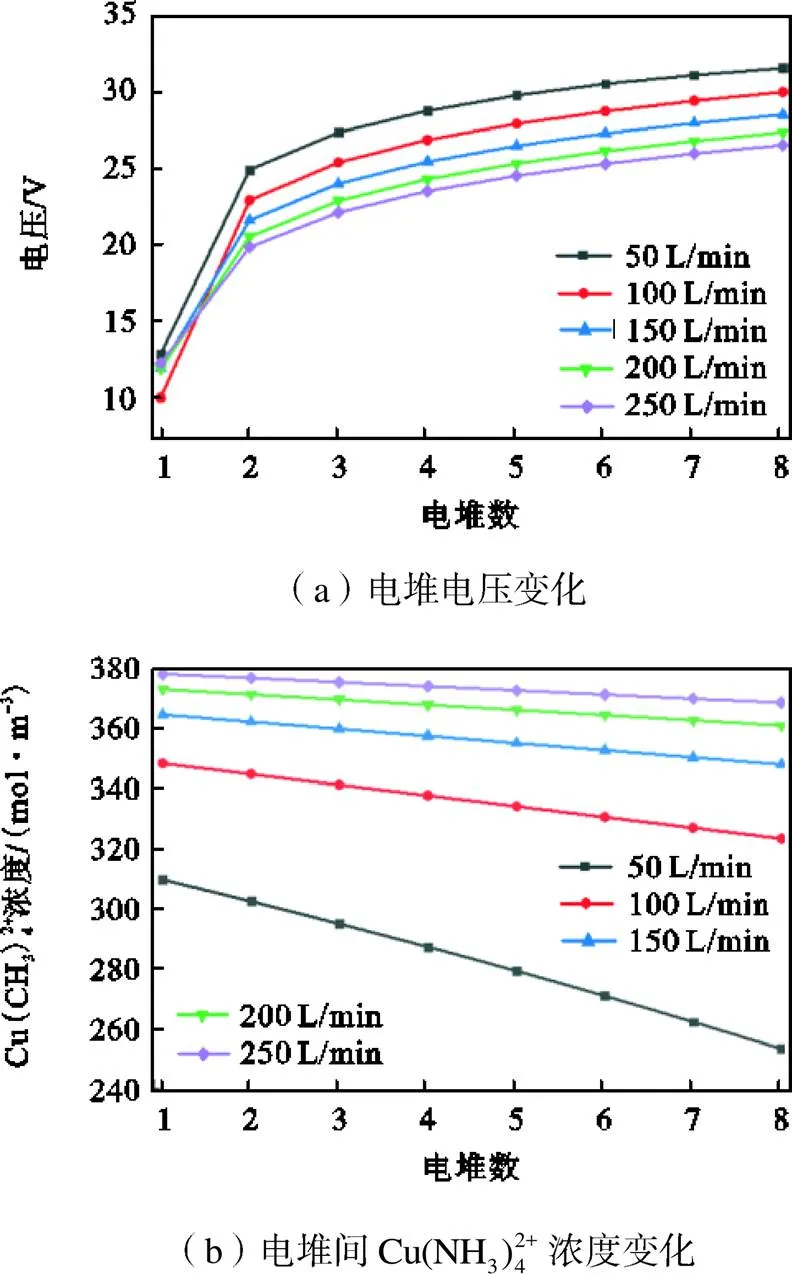

首先,探究了NH3的初始浓度对于电堆的输出功率和过电势的影响,其具体变化如图11(a)所示.

从图中可以发现,阳极NH3的浓度对于电堆输出功率有很大的影响,尤其是将阳极NH3的初始浓度从3mol/L降低到2mol/L会严重削弱发电量.继续增加NH3的初始浓度,电堆性能也有一定的改善,但AFB 的实验数据显示所产生的功率和电压都有一定的下降.所以探究了NH3的初始浓度对于电堆过电势的影响,可以发现,活化过电势在NH3的初始浓度为3mol/L时达到最大,而浓度过电势随着NH3的初始浓度的增加而降低,但是浓度过电势的变化幅度要远远大于活化过电势,所以整体过电势的变化为越来越低,但是过电势的值相对较小,并不是主要因素,改进的阳极性能与阳极电极电位有关,增大阳极NH3的浓度会使阳极电位更负[29].在实验条件下,阳极电解液的pH值和氨电离产生的OH-的量随着NH3的浓度的增加而增加,OH-和NH3通过膜渗透到阴极电解液中并与Cu2+发生反应[18],发生自放电现象,这可能是AFB中电池性能下降的原因.

图11 不同浓度下的功率和过电势变化

3 总结与展望

[1] Hoffert M I,Caldeira K,Benford G,et al. Advanced technology paths to global climate stability:Energy for a greenhouse planet[J]. Science,2002,298(5595):981-987.

[2] Chu S,Majumdar A. Opportunities and challenges for a sustainable energy future[J]. Nature,2012,488 (7411):294-303.

[3] Mellit A,Pavan A M,Lughi V. Short-term forecasting of power production in a large-scale photovoltaic plant [J]. Solar Energy,2014,105:401-413.

[4] Simsek S,Yildirim N,Gulgor A. Developmental and environmental effects of the Kizildere geothermal power project,Turkey[J]. Geothermics,2005,34(2):234-251.

[5] Lokare O R,Tavakkoli S,Rodriguez G,et al. Integrating membrane distillation with waste heat from natural gas compressor stations for produced water treatment in Pennsylvania[J]. Desalination,2017,413:144-153.

[6] Hu R,Cola B A,Haram N,et al. Harvesting waste thermal energy using a carbon-nanotube-based thermo-electrochemical cell[J]. Nano Letters,2010,10(3):838-846.

[7] Romano M S,Li N,Antiohos D,et al. Carbon nanotube-reduced graphene oxide composites for thermal energy harvesting applications[J]. Advanced Materials,2013,25(45):6602-6606.

[8] Im H,Kim T,Song H,et al. High-efficiency electrochemical thermal energy harvester using carbon nanotube aerogel sheet electrodes[J]. Nature Communications,2016,7(1):1-9.

[9] Lee S W,Yang Y,Lee H W,et al. An electrochemical system for efficiently harvesting low-grade heat energy[J]. Nature Communications,2014,5(1):1-6.

[10] Yang Y,Loomis J,Ghasemi H,et al. Membrane-free battery for harvesting low-grade thermal energy[J]. Nano Letters,2014,14(11):6578-6583.

[11] Yang Y,Lee S W,Ghasemi H,et al. Charging-free electrochemical system for harvesting low-grade thermal energy[J]. Proceedings of the National Academy of Sciences,2014,111(48):17011-17016.

[12]Im H,Kim T,Song H,et al. High-efficiency electrochemical thermal energy harvester using carbon nanotube aerogel sheet electrodes[J]. Nature Communications,2016,7(1):1-9.

[13]Lee S W,Yang Y,Lee H W,et al. An electrochemical system for efficiently harvesting low-grade heat energy[J]. Nature Communications,2014,5(1):1-6.

[14]Straub A P,Elimelech M. Energy efficiency and performance limiting effects in thermo-osmotic energy conversion from low-grade heat[J]. Environmental Science & Technology,2017,51(21):12925-12937.

[15]McGinnis R L,McCutcheon J R,Elimelech M. A novel ammonia-carbon dioxide osmotic heat engine for power generation[J]. Journal of Membrane Science,2007,305(1/2):13-19.

[16]Zhang F,Liu J,Yang W,et al. A thermally regenerative ammonia-based battery for efficient harvesting of low-grade thermal energy as electrical power[J]. Energy & Environmental Science,2015,8(1):343-349.

[17]Zhu X,Rahimi M,Gorski C A,et al. A thermally-regenerative ammonia-based flow battery for electrical energy recovery from waste heat[J]. Chem Sus Chem,2016,9(8):873-879.

[18] Rahimi M,Zhu L,Kowalski K L,et al. Improved electrical power production of thermally regenerative batteries using a poly(phenylene oxide)based anion exchange membrane[J]. Journal of Power Sources,2017,342:956-963.

[19] Rahimi M,D’Angelo A,Gorski C A,et al. Electrical power production from low-grade waste heat using a thermally regenerative ethylenediamine battery[J]. Journal of Power Sources,2017,351:45-50.

[20]Rahimi M,Kim T,Gorski C A,et al. A thermally regenerative ammonia battery with carbon-silver electrodes for converting low-grade waste heat to electricity [J]. Journal of Power Sources,2018,373:95-102.

[21] Wang W,Tian H,Shu G,et al. A bimetallic thermally regenerative ammonia-based battery for high power density and efficiently harvesting low-grade thermal energy[J]. Journal of Materials Chemistry A,2019,7(11):5991-6000.

[22] Wang W,Shu G,Tian H,et al. A bimetallic thermally-regenerative ammonia-based flow battery for low-grade waste heat recovery[J]. Journal of Power Sources,2019,424:184-192.

[23] Zhang L,Li Y,Zhu X,et al. Copper foam electrodes for increased power generation in thermally regenerative ammonia-based batteries for low-grade waste heat recovery[J]. Industrial & Engineering Chemistry Research,2019,58(17):7408-7415.

[24] Zhang Y,Zhang L,Li J,et al. Performance of a thermally regenerative ammonia-based flow battery with 3D porous electrodes:Effect of reactor and electrode design[J]. Electrochimica Acta,2020,331:135442.

[25] Ye Q,Hu J,Cheng P,et al. Design trade-offs among shunt current,pumping loss and compactness in the piping system of a multi-stack vanadium flow battery[J]. Journal of Power Sources,2015,296:352-364.

[26] Wandschneider F T,Röhm S,Fischer P,et al. A multi-stack simulation of shunt currents in vanadium redox flow batteries[J]. Journal of Power Sources,2014,261:64-74.

[27] Mannari T,Okuda T,Hikihara T. Model for charging/discharging dynamics of cells in redox flow battery with transport delay[J]. Physica Scripta,2019,94(9):095005.

[28] Chen H,Li X,Gao H,et al. Numerical modelling and in-depth analysis of multi-stack vanadium flow battery module incorporating transport delay[J]. Applied Energy,2019,247:13-23.

[29] Wang W,Shu G,Tian H,et al. A numerical model for a thermally-regenerative ammonia-based flow battery using for low grade waste heat recovery[J]. Journal of Power Sources,2018,388:32-44.

[30] Zheng Q,Xing F,Li X,et al. Flow field design and optimization based on the mass transport polarization regulation in a flow-through type vanadium flow battery [J]. Journal of Power Sources,2016,324:402-411.

[31] Tang A,Bao J,Skyllas-Kazacos M. Studies on pressure losses and flow rate optimization in vanadium redox flow battery[J]. Journal of Power Sources,2014,248:154-162.

[32] Colli A N,Bisang J M. Validation of theory with experiments for local mass transfer at parallel plate electrodes under laminar flow conditions[J]. Journal of the Electrochemical Society,2012,160(1):E5.

Model Establishment and Performance Analysis of Thermally-Regenerative Ammonia-Based Flow Battery Stack

Shu Gequn,Yang Shuang,Wang Weiguang,Huo Dongxing,Tian Hua

(State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China)

thermally-regenerative ammonia-based flow battery(TRAFB);multistack;transport delay;system design;operating conditions

10.11784/tdxbz202110036

TK115

A

0493-2137(2022)12-1219-11

2021-10-31;

2021-12-24.

舒歌群(1964— ),男,博士,教授,sgq@tju.edu.cn.

田 华,thtju@tju.edu.cn.

中国博士后科学基金第3批特别资助(站前)项目(2021TQ0236);国家自然科学基金创新研究群体基金资助项目(51921004).

Supported by the Third Batch of Special Funding(in Front of the Station)Project of the China Postdoctoral Science Foundation (No.2021TQ0236),the Science Fund for Creative Research Groups of the National Natural Science Foundation of China (No.51921004).

(责任编辑:金顺爱)