基于霍尼韦尔PKS的换热器温度控制系统设计及应用

梁永恒,孙明革

(吉林化工学院 信息与控制工程学院,吉林 吉林 132022)

本文依托中粮生化燃料酒精有限公司30万吨/年燃料乙醇搬迁改造项目中的燃料乙醇生产过程中的液化发酵车间对糖液降温的问题进行方案设计与应用.针对传统生产过程中选用的PID算法超调量大、响应速度慢等缺点加以改进[1-3],选用霍尼韦尔公司研发的Profit Loop进行控制,更精准地去控制换热器出口端的温度,使其以最佳的发酵温度进入发酵罐,完成发酵动作,提高发酵效率[4-6].更好地解决传统液化换热过程中液化不充分、生产不稳定、能耗高、温度控制精度不高、热量回收困难等关键技术及装置难题[7-8].

1 系统研究需求

玉米原料经过粉碎车间、调浆车间等多个工序变成糖液,高温的糖液需要进行温度处理才能满足下游设备的生产要求,需要采用换热器对糖液的出口温度进行控制,工艺上一般采用来自公用工程的冷却水为热流体降温.本文工艺上采用的是板式换热器,通过冷热流体的对流换热将热流体温度降低到工艺要求范围内.

如图1所示,换热器出口温度为TI3006A,出口流量为FT3019A,冷却水进料口设有电动调节阀FV3007A,冷却水进口流量FT3018A,工艺上要求实现出口温度TI3006A的稳定.

2 DCS系统架构

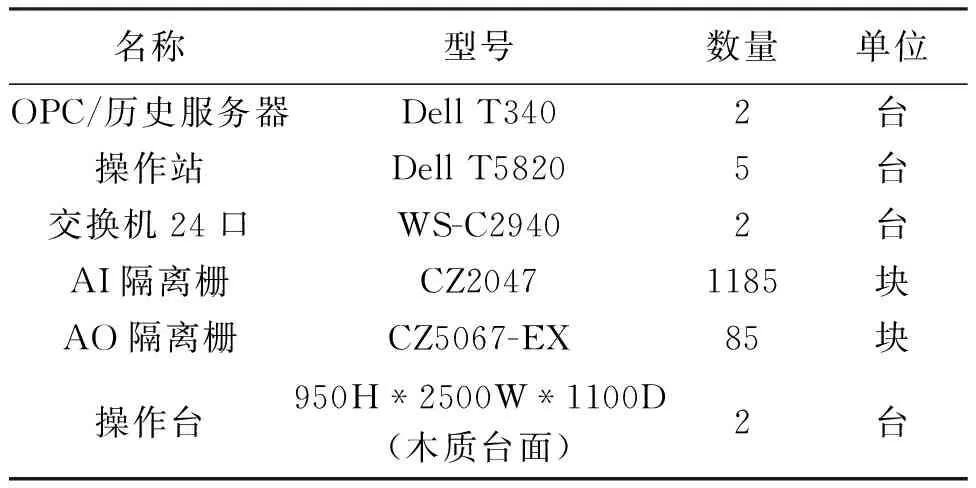

控制系统配置见表1.

表1 控制系统配置

研究确定了乙醇发酵液化冷却换热器控制系统所涉及硬件方面的设计方案,包括控制器设计、I/O卡件的设计、安全栅设计、机柜设计及I/O点组态的设计方案,提供了现场仪表的选择类型及控制系统的主要工程量.按照先后顺序依次给出整个系统硬件设计过程的步骤,研究部件的设计和组态,最后完成了硬件部分设计方案.根据实际工程选择设计了如下系统配置:2台Tsever服务器,5台操作站,1台FDM站,一对24口交换机,一对防火墙(为了防止垃圾数据传输),还有AI/AO/DI/DO等ESD(紧急停车系统)设备.网络通信采用霍尼韦尔公司的专利技术容错型以太网(FTE),为PKS量身定制开发的FTE驱动与CISCO交换技术完美结合突破以太网瓶颈实现优先级选择.乙醇发酵液化冷却控制系统配置的一组冗余服务器,主服务器与备用服务器的配置相同.当主服务器工作时,系统会将主服务器的实时数据不间断地同步到备用服务器上;同理备用服务器工作时,系统会将备用服务器的实时数据不间断地同步到主服务器上,这样实现了主服务器与备用服务器的无扰切换[9].系统架构如图2所示.

3 Profit Loop控制器设计

通常情况下对于温度控制系统中,常规PID是最常用的控制策略.但是换热器出口温度受到冷流体流量、热流体流量、温度、流体的接触面积等不同因素的影响,而且温度本身就是1个大滞后的被控量,利用传统的PID很难达到期望值,因此在组态的过程中我们选择霍尼韦尔的专利Profit Loop来控制换热器的出口温度[10].

3.1 Profit Loop算法原理

3.1.1 Profit Loop算法介绍

Profit Loop利用的基本思想是预测控制器用过程模型和控制算法来预测未来的状态,并产生当前的控制输出.模型预测控制器将过程的测量值和由过程模型得到的所期望的响应相比较,当模型和实际过程有偏差时,偏差被反馈到控制器中,校正下一个周期的计算;如果模型很好地捕获了过程的动态特性,控制器仅仅校正过程的干扰.这使得预测控制技术在理论上解决了较大纯滞后的控制过程.模拟预测方框图如图3所示.

3.1.2 模型建立

针对换热器系统,一般认为其是二阶系统,由于实际工程中换热器体积较大,在换热过程中必然会产生一个滞后,因此会有一个滞后时间.通过分析可知换热器出口温度的传递函数模型应为一个二阶加滞后的系统.因为Profit Loop控制器是集成的过程建模工具,把上面分析得出的传递函数模型直接输入到Profit Loop Assistant中,然后通过离线辨识模型的工具,把从现场得到的历史数据导入Station中,可以得到完整的系统模型.

3.1.3 模型预测

为了进行预测,需要将Profit Loop辨识得到的动态模型内置到控制器中,使控制器过去的输出OP值和将来预测的PV值联系起来,对于Profit Loop其动态模型作为拉普拉斯传递函数的输入,形式如公式(1)所示.

(1)

其中K代表过程增益系数;T为滞后时间;n和d表示动态模型系数.Profit Loop模型预测图如图4所示.

在图4中上方的曲线代表的是通过预测PV未来的趋势变化,下方的直线代表的是过去到未来的输出值.

3.1.4 模型偏差校正

在实际应用中,模型预测与实际过程测量之间总是存在不匹配.这种差异可以归因于许多来源:模型的不准确、测量噪声、外部过程干扰等.如果模型不能校正这种差异,模型预测将慢慢偏离实际PV,函数块的积分作用将丢失.为了解决这种不匹配,Profit Loop将其当前时间的PV预测与当前过程测量进行了比较.这些值之间的差异被称为偏差,并被添加到未来的PV轨迹中.

3.2 Profit Loop应用

在Control Builder中,Profit Loop PKS是通过PID-PL逻辑功能块实现的.实现它的过程与实现其他控制策略的步骤相同,最基本的步骤就是创建一个控制模块,再把PID-PL功能块添加到控制模块中.Profit Loop组态逻辑图如图5所示.

Profit Loop PKS Assistant可以观测到实时趋势和图表.并可以观测到控制器的各种参数,在控制器状态图表中可以看到过程值PV,设定值SP和阀门开度OP.

4 系统调试与结果分析

程序下装到Control Builder中的C300控制器中,可以通过检查上位机和下位机的通讯状态正常后,开始运行系统.通过观察系统的运行状态,Profit Loop控制器可以预测换热器出口温度变化趋势,然后自动改变过程控制参数来满足控制目标.因而,与常规PID调节器对过程采取超调控制不同,Profit Loop采取对过程精确的响应方式改善了调节品质,提高了鲁棒性,减少了过程震荡.和常规PID相比,换热器出口温度控制精度更高,减轻了执行机构的压力,节约了生产成本,延长了换热器的使用寿命.

用PKS的实时数据库的功能查看实时的和历史的数据曲线,见图6和图7.

由图6可以看出常规PID系统存在响应慢和调节时间过长的缺陷.从图7的数据曲线对比可知,当系统投自动后,采用Profit Loop控制器控制效果更优,系统响应更快,大大缩短达到稳定的时间,达到稳定后的曲线较为平缓,几乎没有超调.因此Profit Loop控制器对于这种非线性、大滞后的温度控制系统具有更优的控制效果.

5 结 论

本文采用霍尼韦尔PKS系统对换热器温度控制系统进行改造和实现.在实际工程应用中,分别把常规PID控制和Profit Loop控制用于换热器出口温度控制,结果表明Profit Loop控制器在减少调节时间、抑止超调等方面的优点,大大节省了工厂的生产成本,提高了工厂的经济效益,可以得到广泛推广.