拉线式长度传感器自动检测系统设计

柳权,谷淼

(1.湖南中联重科智能高空作业机械有限公司,湖南长沙,410219;2.长沙民政职业技术学院 电子信息工程学院,湖南长沙,410004)

0 引言

拉线式长度传感器是一种将被测长度转换为电信号的高精度产品,一般被应用于长距离场合测量,输出模拟量、编码器或总线信号至PLC、单片机等微控制终端,进而达到报警或控制目的。拉线式长度传感器是起重机电控系统中重要的检测装置,直接影响起重机吊装工作的安全运行[1]。拉线式长度传感器出厂前和安装使用前需要进行质量抽检,最常用的检测方式是模拟拉线式传感器的工作过程,通过反复伸缩拉线,查看长度传感器输出数据是否正常。传统的检测方式是通过人工进行测试,存在工作效率较低、工作强度较大,且检测结果准确度不高等不足[2~3]。

为提高传感器检测效率及检测精度,一些学者和专家研究将PLC及单片机等技术应用其中,设计了自动化检测系统,为传感器自动化检测系统的设计提高了参考[4~5]。基于前人研究的成果,本文针对拉线式长度传感器的检测工艺要求,设计了一种拉线式长度传感器自动检测系统,通过伺服电机往复伸缩拉线式长度传感器,代替人工操作,实现了拉线式长度传感器出厂或安装前自动检测。

1 检测系统总体方案

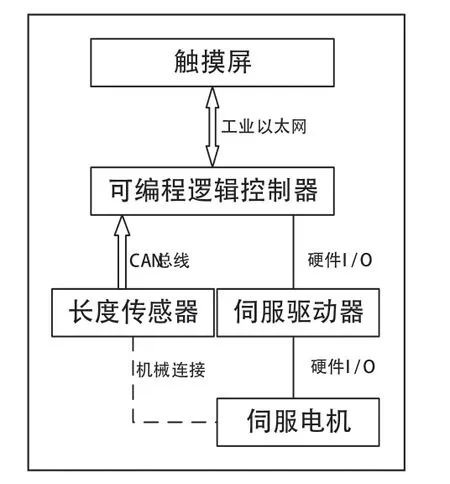

拉线式长度传感器自动检测系统是通过伺服电机正反转运动来实现长度传感器拉线伸缩,并将传感器输出数据与拉线实际长度进行比较,实现长度传感器的检测,其系统总体结构如图1所示。系统中选用的硬件核心是可编程逻辑控制器,其优点在于编程简单、稳定性及可靠性较好,具有丰富的硬件资源及伺服驱动器控制功能。系统中选用的显示装置是触摸屏,既可以作为输入设备又可以作为输出设备,具有良好的交互性能,测试人员可以通过操作触摸屏可以对长度传感器拉线进行手动和自动控制,并通过触摸屏查看拉线式传感器实际运行数据。系统中选用的动力机构是伺服电机,其主要原因是伺服电机具有较好的运动控制精度,能实现运动位置的闭环控制。系统中的触摸屏和可编程逻辑控制器采用工业以太网进行信息交互,拉线式长度传感器与可编程逻辑控制器采用CAN总线进行信息交互,为后期多传感器协同测试奠定了基础。

图1 系统总体结构图

2 系统硬件设计

检测系统硬件设计主要包括系统硬件选型及电气原理图设计。在全球缺芯的背景下,国外可编程逻辑控制器产品存在交货周期长、价格高等不利因素。基于系统成本及可靠性的考虑,本方案采用的硬件系统为国内工控龙头汇川公司的相关产品。由于长度传感器的输出通常是采用CAN总线接口,要求所选可编程逻辑控制器应支持CAN总线且具有伺服驱动能力。

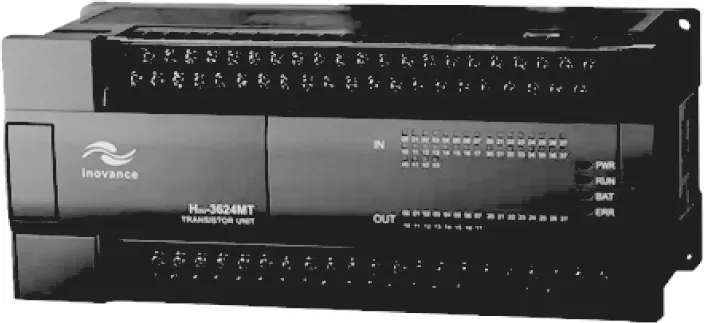

汇川H3U系列可编程逻辑控制器是汇川技术开发的第三代小型可编程逻辑控制器产品,能够通过脉冲+方向的控制方式实现对伺服电机的控制,且支持工业以太网、CANopen、CANlink等通信方式,满足检测系统对可编程逻辑控制器的要求,本设计中选用的具体型号为H3U-3264MT-XP,其实物如图2所示。

图2 汇川H3U PLC实物

检测系统人机界面采用的是汇川15寸触摸屏IT7150E。该触摸屏是基于Linux 开发的新一代全组态化开放式大屏幕HMI,采用强大的A8 内核处理器,具有较好的显示品质和更快捷的数据处理、响应速度,且自带以太网接口,可以与汇川H3U系列可编程逻辑控制器进行通信。伺服系统采用的是汇川SV660PS5R5I驱动器和MS1H1-75B30CB-A331Z伺服电机,该系统响应带宽可达3kHz,搭配23bit绝对值编码器,其重复定位精度和绝对定位精度较高[4-5]

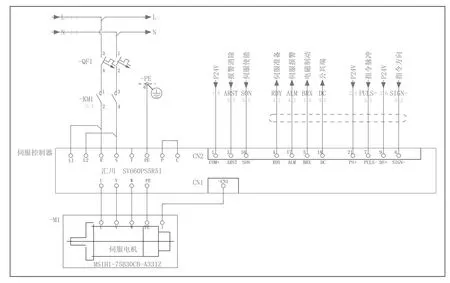

根据检测系统要求,设计了图3所示伺服控制系统电气原理图。该伺服系统由交流220V供电,采用断路器作为电源开关,通过电磁接触器进行电源自动通断控制。可编程逻辑控制器与伺服驱动器采用IO硬件连接。其中,伺服驱动器上的输出端伺服报警、伺服准备及电磁制动等端口与可编程逻辑控制器普通输入端口连接;伺服驱动器上的伺服使能、警告消除等输入端口与可编程逻辑控制器普通输出点连接,指令方向和指令脉冲与可编程逻辑控制器的高速脉冲输出端口连接。

图3 伺服控制系统电气原理图

3 系统程序设计

系统程序设计主要包括触摸屏程序设计及可编程逻辑控制器程序设计。触摸屏程序设计时需要将用到的变量与可编程逻辑控制器上的变量进行对应,才能实现两者的数据及命令交互,并且要确保触摸屏和可编程逻辑控制器通信正常。本方案中采用以太网通信方式实现人机界面和触摸屏的通信,首先要将触摸屏IP地址设定为和可编程逻辑控制器IP地址同网段,然后通过电脑ping通,方可进行触摸屏程序设计。

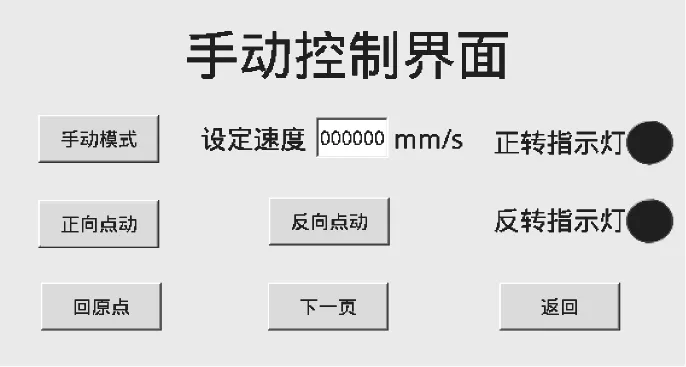

触摸屏采用的编程软件是InoTouch Editor ,该软件是汇川技术 InoTouch 系列 HMI 编程组态软件,采用 Windows Visual Studio风格,其优点在于功能强大、简单易用、便于上手。触摸屏程序主要包括手动控制界面和自动控制界面。手动控制界面如图4所示,其主要功能是回原点、正反方向点动。具体操作流程如下:将手动模式开关按下,设定运行速度,持续按下正向点动按钮,伺服电机在设定运行速度下朝正方向旋转;设定运行速度,持续按下反向点动按钮,伺服电机在设定运行速度下朝反方向旋转;设定运行速度,按下回原点按钮,伺服电机在设定运行速度下回归原点。

图4 手动控制界面

触摸屏自动控制界面如图5所示。该界面的主要包括设定运动次数、设定时间间隔、设定运行速度、设定单次长度、显示实际长度、显示CAN总线反馈值等功能,完成对长度传感器的长时间反复运行测试,以验证其稳定性、可靠性。具体操作流程如下:检验人员根据工艺要求对往复运动次数进行设定,对正、反运动的长度进行设定,对正向运行结束至反向运行开始时间间隔进行设定,对拉线运行速度进行设定,点击启动运行按钮,系统将按照设定工艺进行运行,直到运行次数结束。在此过程中,拉线实际长度、传感器CAN总线输出数据将显示在界面上。

图5 自动控制界面

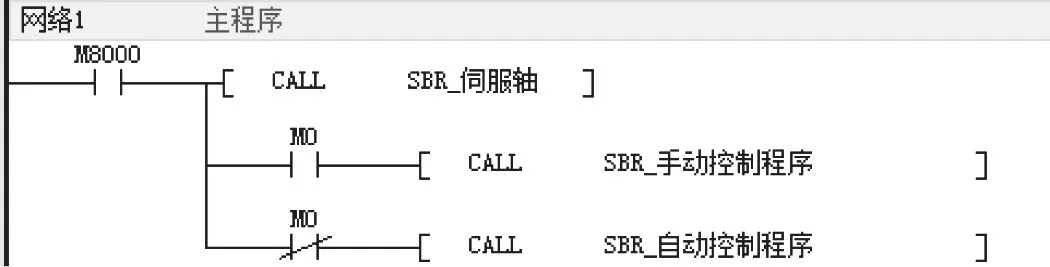

可编程逻辑控制器的编程软件是汇川技术开发的一款PLC编程软件AutoShop。该软件支持梯形图(LD)、指令列表(IL)和顺序功能图(SFC)等三种常用编程语言,具有编程简单、功能强大、绿色实用等优点。本系统采用了模块化编程方式进行程序设计,系统从主程序入口进行程序调用,分别调用SBR_伺服轴子程序、SBR_伺服轴手动控制程序和SBR_伺服轴自动控制程序。图6为系统主程序,其中M8000为始终接通内部触点,控制程序通过触摸屏上的手自动控制模式开关M0选择分别执行手、自动控制程序。当手动界面手动模式开关按下时,系统调用手动控制程序,当手动模式开关未按下时,系统默认调用自动控制程序。SBR_伺服轴子程序的功能是对伺服轴的一些异常状态进行告警和设定,该程序始终处于激活状态,即无论系统处于手动控制模式或者自动控制模式均生效。SBR_伺服轴手动控制程序和SBR_伺服轴自动控制程序分别用于实现拉线式长度传感器点动控制功能及自动测试功能。鉴于文章篇幅,本文仅对手动部分程序进行分析。

图6 系统主程序

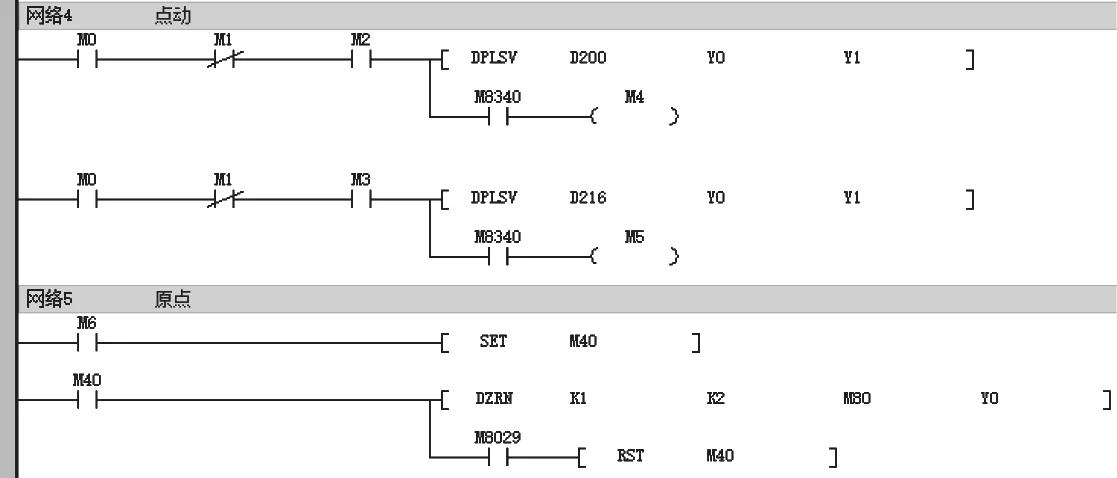

图7 为手动控制程序,该部分程序中的变量与触摸屏手动控制界面的变量具有对应关系,通过操作触摸屏手动界面即调用该部分程序。具体而言,梯形图中M0为手动控制模式开关,M2和M3分别为点动正转和点动反转开关,M13和M14为电机点动运行状态指示。当系统处于手动状态时,按下对应点动按钮,可编程逻辑控制器输出固定频率脉冲控制伺服电机运行。M6为原点设定按钮,当按下M6后,M40置位,进而使得伺服电机运行至原点位置。

图7 手动控制PLC梯形图

4 结论

针对拉线式长度传感器人工检测存在的不足,本文提出了一种拉线式长度传感器自动检测系统,通过伺服电机+PLC+人机界面构建硬件系统, 通过汇川PLC编程软件Autoshop及触摸屏编程软件InoTouch Editor完成了PLC及人机界面程序设计。检测人员通过在系统人机界面进行参数设置,即可启动拉线式长度传感器的检测。该系统采用总线式硬件结构,具有可拓展性功能,便于后期多拉线长度传感器批量化测试。实际运行结果表明,该系统一定程度上减少了检测人员劳动强度,提高了检测效率,提高了检测结果的准确性,为拉线式长度传感器的自动化检测提供了参考。