多通道三维角度传感器校准检测系统

周妤,朱颖,刘威,梁雪,李照

(西安创联电气科技(集团)有限责任公司,陕西西安,710065)

0 引言

三维角度传感器主要用于测量被测物发生的翻转和俯仰角,使用时将该传感器固定于被测物的表面,当被测物发生角度倾斜,即可通过该传感器读取其倾斜角度。倾角测量功能广泛应用在建筑机械、路面机械、港口机械、起重机械等工程机械领域中,它能够对工程机械运作过程中与角度相关的状态与姿态实现实时监测与控制[1]。三维角度传感器出厂时需要进行校准及检测,就是利用精度高一级的标准器具对传感器进行定度的过程,且还需对所校准的传感器对比标准器具进行检测[2]。一般三维角度模块可校准及检测的工位较少,校准及检测需要人工干预较多,包括更换轴向安装位置,更换检测工序等多个环节都需要人工操作,操作复杂,效率低下。因此,本文设计了一种便捷、高效的校准及检测系统用于多支三维角度传感器标定检测。

1 校准检测系统

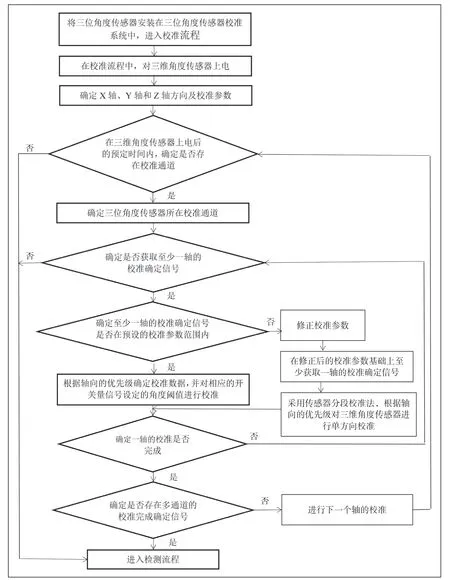

设计的多通道三维角度传感器校准检测系统主要分为校准与检测两个过程,先进行校准在进行检测,若校准已完成可直接进行检测。校准过程是将三维角度传感器固定在角度测试转台上,通过信号线实现角度测试转台与上位机之间的通信,并实现三维角度传感器与上位机之间的通信后,自定义X轴、Y轴及Z轴方向的校准点数量、校准角度范围及校准频率。在保证设置参数完成后,确定校准通道,进入校准模式。最终,确定收到校准完成信号,结束校准过程,准备进入检测过程。具体软件设计过程中采用的校准控制策略如图1所示,将三维角度传感器安装在上述的三维角度传感器校准检测系统中,进入校准流程,情况如下:

图1 校准控制策略

(1)在校准流程中,对三维角度传感器上电,确定校准参数包括:各轴向的校准点数量、校准角度范围和校准频率。

(2)获取至少一轴的校准确定信号。

①确定X轴、Y轴和Z轴的方向以及校准参数,可以由操作人员手动选择X轴、Y轴和Z轴的方向;②在三维角度传感器上电后的预定时间内,确定是否存在需要校准的通道。一般情况下三维角度传感器校准检测系统中安装了多少三维角度传感器,就会存在多少需要校准的通道,每个三维角度传感器占用一个通道。如果不存在需要校准的通道,则进入检测流程;③如果存在需要校准的通道,确定三维角度传感器所在的校准通道;④确定校准通道后,确定是否获取至少一轴的校准确定信号,如果任何轴向都不存在校准确定信号,也进入检测流程。

(3)当至少一轴的校准确定信号在预设的校准参数范围内时,对相应的开关量信号设定的角度阈值进行校准。

①确定至少一轴的校准确定信号是否在预设的校准参数范围内;②如果至少一轴的校准确定信号在预设的校准参数范围内,根据轴向的优先级确定校准数据,并对相应的开关量信号设定的角度阈值进行校准;③如果至少一轴的校准确定信号不在预设的校准参数范围内,修正校准参数,当至少一轴的校准确定信号不在预设的校准参数范围内时,上位机会发出相应的提示,操作人员可以根据提示对校准参数进行修正,以使至少一轴的校准确定信号处在校准参数范围内;④在修正后的校准参数基础上获取至少一轴的校准确定信号;⑤采用传感器分段校准法,根据轴向的优先级对三维角度传感器进行单方向校准,轴向的优先级从高到低依次为X轴、Y轴和Z轴。

(4)在一轴的校准完成后,确定是否存在多通道的校准完成确定信号。

①确定一轴的校准是否完成;②如果一轴的校准已经完成,确定是否存在多通道的校准完成确定信号。如果存在多通道的校准完成确定信号,则表明三维角度传感器校准检测系统中所有的三维角度传感器均完成了当前轴向的校准工作,可以进入检测流程,如果一轴的校准还未完成,则需要返回((2)-④)以完成当前轴向的校准,在((4)-③)中需要返回((2)-②)以完成其他轴向以及通道的校准;③如果不存在多通道的校准完成确定信号,则进行下一个轴的校准。

(5)若存在多通道的校准完成确定信号,则进入检测流程。

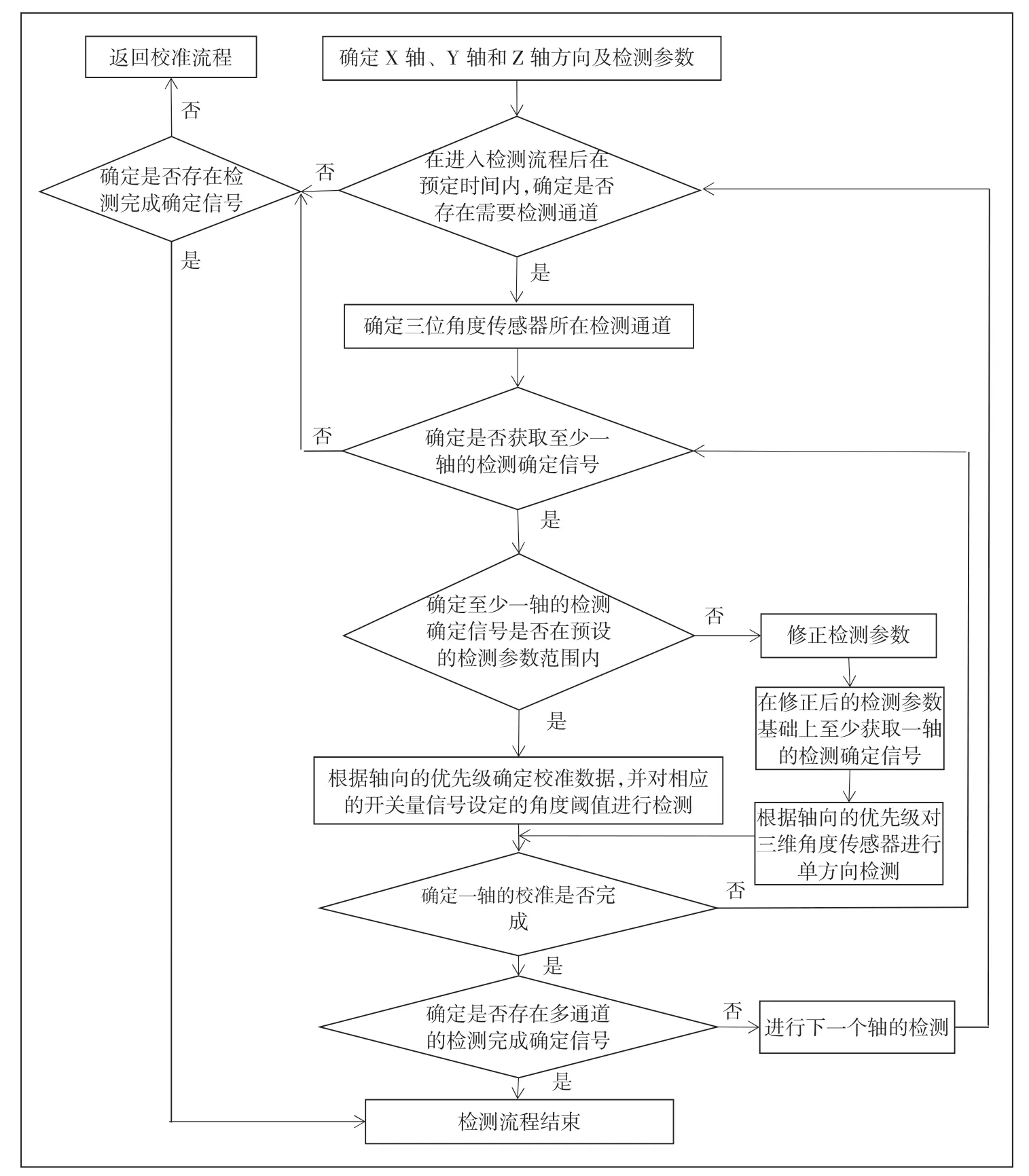

检测过程是保证取X轴、Y轴、Z轴中至少一轴收到检测确定信号后,进入开始检测开始模式。然后,根据轴向优先级确定检测点数量、频率和范围,对相应开关量信号设定的角度阈值进行检测;若检测点数量、检测范围及频率不满足预设要求,根据提示,修正设置检测参数,重新开始。最终,确定收到检测完成信号,结束检测过程。具体软件设计过程中采用的检测控制策略如图2所示,在传感器完成校准后进入检测流程,情况如下:

图2 检测控制策略

(1)在检测流程中,获取至少一轴的检测确定信号。

①确定X轴、Y轴和Z轴的方向以及检测参数。X轴、Y轴和Z轴的方向可以由操作人员手动选择,操作人员可以在上位机输入上述检测参数,检测参数包括:各轴向的检测点数量、检测角度范围和检测频率;②在进入检测流程后的预定时间内,确定是否存在需要检测的通道。一般情况下三维角度传感器校准检测系统中安装了多少三维角度传感器,就会存在多少需要检测的通道,每个三维角度传感器占用一个通道。如果不存在需要检测的通道,则确定是否存在检测完成确定信号,若存在,则检测流程结束,若不存在则返回校准流程;③如果存在需要检测的通道,确定三维角度传感器所在的检测通道;④确定检测通道后,确定是否获取至少一轴的检测确定信号。如果任何轴向都不存在检测确定信号,则确定是否存在检测完成确定信号,若存在,则检测流程结束,若不存在则返回校准流程。

(2)当至少一轴的检测确定信号在预设的检测参数范围内时,对相应的开关量信号设定的角度阈值进行检测。

①确定至少一轴的检测确定信号是否在预设的检测参数范围内;②如果至少一轴的检测确定信号在预设的检测参数范围内,根据轴向的优先级确定检测数据,并对相应的开关量信号设定的角度阈值进行检测;③如果至少一轴的检测确定信号不在预设的检测参数范围内,修正检测参数。当至少一轴的检测确定信号不在预设的检测参数范围内时,上位机会发出相应的提示,操作人员可以根据提示对检测参数进行修正,以使至少一轴的检测确定信号处在检测参数范围内;④在修正后的检测参数基础上获取至少一轴的检测确定信号;⑤根据轴向的优先级对三维角度传感器进行单方向检测,轴向的优先级从高到低依次为X轴、Y轴和Z轴。

(3)在一轴的检测完成后,确定是否存在多通道的检测完成确定信号。

①确定一轴的检测是否完成;②如果一轴的检测已经完成,确定是否存在多通道的检测完成确定信号。如果存在多通道的检测完成确定信号,则表明三维角度传感器校准检测系统中所有的三维角度传感器均完成了当前轴向的检测工作,结束检测流程,如果一轴的检测还未完成,则需要返回((1)-④)以完成当前轴向的检测;③如果不存在多通道的检测完成确定信号,则需要返回((1)-②)以完成其他轴向以及通道的检测。

(4)若存在多通道的检测完成确定信号,则检测流程结束。

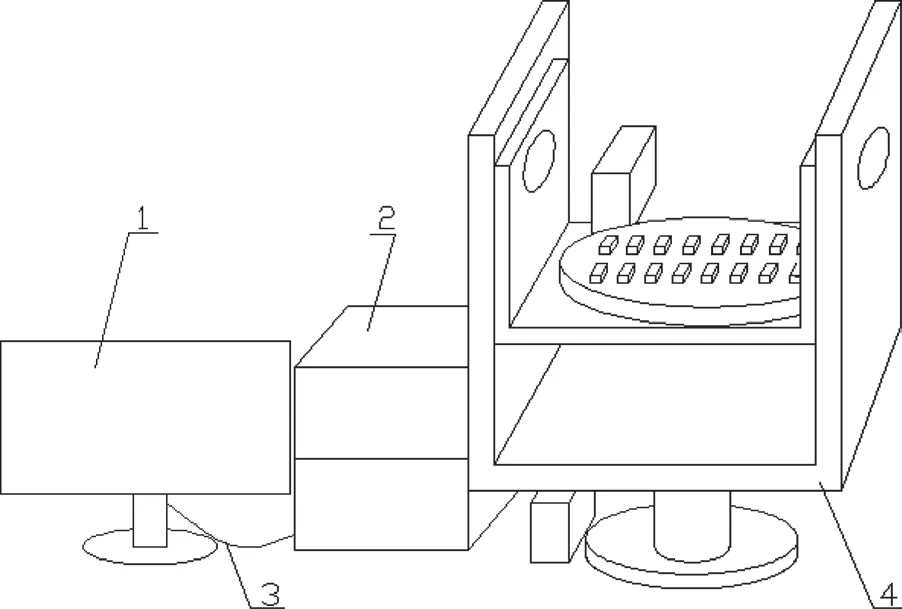

2 系统搭建

多通道三维角度传感器校准检测系统,包括角度测试转台、多通道数据采集装置、信号线、上位机,三维角度传感器安装在角度测试转台上,与多通道数据采集装置相连,角度测试转台与多通道数据采集装置通过信号线分别与上位机连接,如图3所示。角度测试转台,用于安装多个三维角度传感器,并控制三维角度传感器进行三维转动;数据采集装置,用于采集角度测试转台上安装的多个三维角度传感器输出的数据;上位机,用于接收数据采集装置采集到的数据,对三维角度传感器进行校准和检测,并控制角度测试转台的转动状态。其中,角度测试转台包括驱动装置、多工位旋转安装平台,驱动装置与上位机相连,多工位旋转安装平台包括16个工位。

图3 测试系统示意图

一般,信号采集模块信号采集模块包括模拟信号采集、数字信号采集和频率信号采集[3]。本文设计系统支持模拟、数字信号采集,模拟信号可采集电流0~30mA,电压信号可采集0~5V,数字信号可实现RS232、UART及RS485通信,在实际使用时具体操作步骤如下。

需要完成测试系统的电连接及测试,主要保证上位机与角度测试转台的通信正常,可实时调整转台进行定义角度旋转。其中,上位机实际是通过控制驱动装置实现对转台的控制。驱动装置可以包括安装架和驱动电机,安装架包括多个U型的支架,多个U型的支架从外向内依次转动连接,驱动电机设置在支架的连接处,驱动电机可以选用步进电机,步进电机在上位机的控制下工作,以使驱动装置发生转动从而带动角度测试转台。

(2)将待校准检测的传感器安装在角度测试转台上(最多一次不超过16支),并完成三维传感器与多通道数据采集装置的连接,保证上位机可通过多通道数据采集装置实现对三维角度传感器的数据采集。

(3)根据校准检测控制策略设置相应参数,多通道数据采集装置支持模拟和数字信号的采集,当传感器与其连接后,采集的数字信号则可以通过RS232/RS485/UART(Universal Asynchronous Receiver/Transmitter,通 用异步收发传输器)接口将采集的数据传输至上位机。

(4)利用上位机软件进行传感器校准检测控制策略的实行,根据角度测试转台转动后传感器反馈数据,以转台角度为目标参照完成X/Y/Z轴的校准,在校准工作完成后,以转台角度为目标参照,检测允许范围内X/Y/Z轴的角度值。

3 测试结果

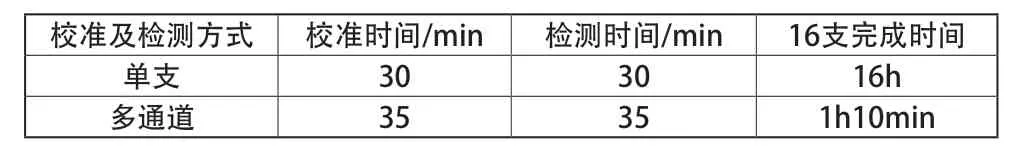

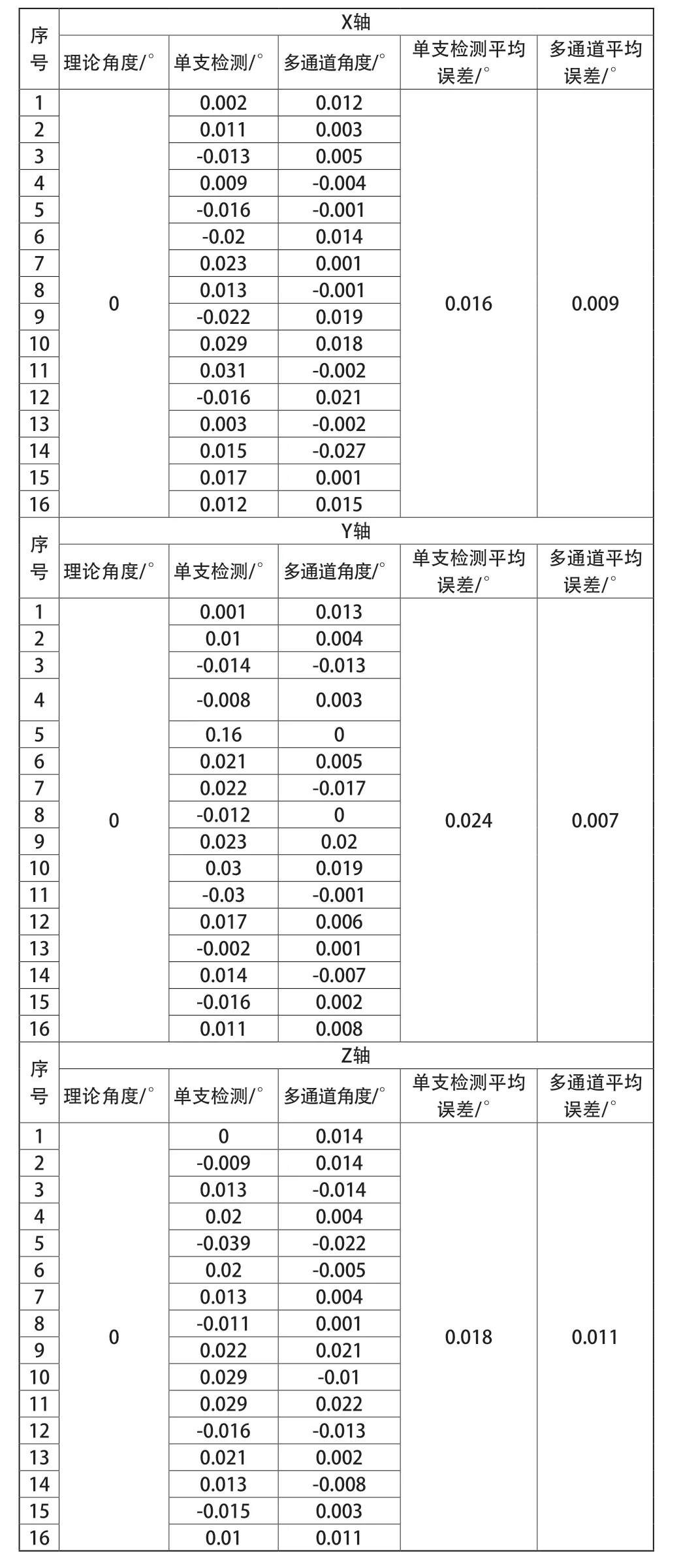

分别采用本文校准检测方法和单支产品校准检测方法就校准检测时间和零点检测结果进行比较,如表1及表2所示。

表1 单支与多通道校准检测时间对比

表2 单支与多通道零点检测结果对比

从对比实验可以看出,本文提出的多通道三维角度传感器校准检测系统,可实现不改变轴向安装位置情况下,同时进行三维的校准与检测两个工序,远比单支逐个检测校准节省时间,提供了一种便捷、高效的校准检测方法。且实验数据也反映,多通道三维角度传感器校准检测系统,提升了产品一致性,相较于单支检测零点检测结果对比误差降低40%,提高了产品检测的准确性。

4 结论

本文中多通道三维角度传感器校准检测系统,在可实现不改变轴向安装位置情况下,同时实现三维的校准与检测两个工序,并且还提供了一种便捷、高效的校准及检测方法,提升了产品一致性,降低了成本,提高了该类传感器产品校准与检测效率。