热水器内胆机器人焊接方案设计

王立钢, 何 鑫

(广东职业技术学院智能制造学院, 广东 佛山 528500)

0 引言

热水器内胆的组成部分主要为筒身、 左右封盖三部分,其焊接包括筒体纵缝的焊接、左右封盖的焊接,传统人工焊接工艺流程为首先点焊纵缝并将两封盖初步点焊固定在筒身上,再分别对纵缝和环缝进行焊接。人工焊接速度慢、质量不稳定,生产效率受工人的操作熟练程度影响大。

针对人工焊接的诸多弊端, 目前很多企业采用自动化焊接设备替代人工焊接。 自动化焊接设备一般分为焊接专机和焊接机器人两大类,焊接专机安全性高、稳定性好[1];但是设备结构往往较为复杂,研发难度较高;并且柔性较差,对于小批量多规格的产品生产适应性较差。因此本文采用焊接机器人,方案设计简单且生产柔性高。

1 机器人焊接整体方案设计

热水器内胆的筒身以及左右封盖见图1, 内胆板材为低碳钢,所用板材的厚度为1~3mm,内胆板材的长度为200~600mm,筒身直径为330~390mm,要求焊接一次性完成,焊缝成形平滑,均匀,无缺陷。 在焊接工艺选择上,为保证焊缝焊接效果,应减少焊接热输入,提高焊接速度,可以有效减少热输入量[2]。 因此本文采用高速熔化极气体保护焊接,可将焊接速度提高到1.5~3m/min,在大大提高生产效率的同时减小焊接变形,达到高质高效的焊接要求[3]。

图1 热水器内胆筒身、左右封盖

机器人焊接整体硬件方案主要包含热水器内胆的装夹机构、电控系统和机器人焊接系统三部分。 通过以可编程控制器为核心的电控系统控制热水器内胆的装夹机构对内胆各部分进行装夹,形成稳定的焊缝,继而由机器人焊接系统进行自动化的焊接。

2 热水器内胆装夹机构设计

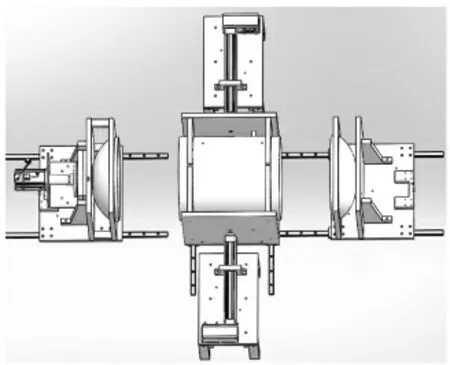

热水器内胆属于压力容器,对焊接工艺要求很高,工装夹具必须能够使工件形成稳定均匀的焊缝, 这样焊接机器人才能够稳定焊接,从而保证产品的合格率。内胆筒身以及左右两端的封盖为焊接的工件,整体焊接夹具布局以焊接工件为中心,装夹机构布置于其四周。前后夹具闭合时,能够夹紧筒身以形成纵缝,两侧夹具闭合时,可以推动封盖与筒身对接,形成环缝,纵缝及环缝形成后,机器人对其进行焊接即可。 装夹机构的整体机构设计见图2。

图2 内胆装夹机构整体设计

筒身部分,因为需要使筒身形成纵缝,这部分夹具主要解决的就是筒身的对缝问题,根据筒身直径设计了一个夹抱机构,以步进电缸作为动力, 导轨作为导向,电缸同步相向运动夹抱筒身,同时利用筒身上的进水口、出水口,在夹抱机构上设置定位销做定位,定位销刚好插入筒身上的进出水口, 使焊缝能够始终保持于同一位置,焊缝形成后,机器人对焊缝进行焊接。 筒身纵缝的夹抱机构见图3。

图3 筒身纵缝的夹抱机构

左右封盖环缝对接方式与筒身方案类似,根据封盖尺寸,设计了封盖的固定装置,安装于筒身两侧,同样是利用步进电机作为动力,以导轨做导向,推动夹具相向同步运动与筒身对接形成环形焊缝。封盖环缝的对接机构见图4。

图4 封盖环缝的对接机构

由于焊缝为环形, 机器人手部能够到达位置有限,焊接环缝的下方时,机器人无法到达。 为了方便焊接,此部分还设计了用于内胆变位的机构,利用右封盖上安装电热管处的法兰位, 变位机构的末端设计相应的卡扣卡住法兰位,便可以带动右封盖旋转。当左右封盖对接好形成环缝后,机器人首先对环缝进行点焊使端盖与筒身固定,点焊完成后,筒身与左右封盖便焊接为一整体,之后变位机构便可以带动整个热水器内胆旋转, 机器人继而实现对环缝的焊接。 变位机构见图5。

图5 变位机构

3 机器人焊接系统设计

由于焊接对象热水器内胆为金属薄板, 因此在焊接的过程中容易发生热变形造成焊缝偏移。 同时由于装夹精度的问题,也容易造成焊缝位置一致性不好的问题。因此本文针对此种问题使用激光焊缝跟踪系统,其具有高精度、抗干扰性强、识别率高、自适应性强等特点,能够自动识别焊缝类型及焊缝特征,本身是一个非接触式的实时焊缝跟踪系统, 能实现焊缝曲线的实时跟踪并纠正工件在焊接过程中由于热变形造成的焊缝偏移。 整个机器人焊接系统硬件构成包含焊缝跟踪系统、工业机器人、焊接设备等部分构成。 机器人焊接系统的硬件组成框图见图6。

图6 机器人焊接系统硬件组成

焊缝跟踪系统包括激光焊缝跟踪器控制器、 激光探头、上位机软件以及相关的激光光缆、数据线等构成。 激光探头安装于焊枪上, 控制器通过串口控制探头中的激光发射器发射一道线激光,线激光打在不同的焊缝上,会形成各种各样的反射条纹,通过探头中的相机拍照采集,将数据通过以太网总线传送至控制器, 控制器对反射条纹的图像数据进行计算, 得到视野范围内的焊缝特征点的位置数据信息。 控制器通过以太网总线与工业机器人相连,将焊缝的位置数据发送至机器人,机器人使用预先编辑好的焊接程序, 将程序中的焊缝位置目标点数据替换为焊缝跟踪系统控制器发送的位置数据, 便可对焊缝位置进行实时的跟踪调整。

焊接设备包括焊机、送丝机、焊枪等基本的机器人焊接设备。 本文中工业机器人采用ABB 品牌,有专门的弧焊功能包,可以通过机器人直接控制焊机,达到机器人自动焊接的功能。 机器人通过官方的DSQC651IO 板卡与焊机相连,通过IO 板卡中的数字量输出控制焊机的起弧、送保护气及送焊丝, 通过IO 板卡中的数字量输入信号获取焊机是否起弧成功,成功后才可开始焊接。通过IO 板卡中的模拟量输出控制焊机的电压与电流。 机器人焊接系统整个控制流程为, 焊缝跟踪系统将焊缝实时位置数据发送给机器人,机器人通过IO 板卡控制焊机进行自动焊接。

4 整套设备电控系统设计

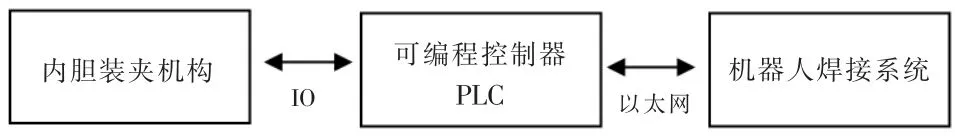

整套设备的电控系统以可编程控制器(PLC)作为核心控制,PLC 控制内胆装夹机构的运行,由于装夹机构使用了4 个步进电机, 因此PLC 选型时需注意选择支持4组或者更多高速脉冲输出的, 以满足多个步进电机的驱动需求。通过PLC 控制装夹机构将热水器内胆装夹,形成稳定的焊缝后, 通过以太网通信将物料装夹到位的信号反馈给机器人焊接系统, 机器人焊接系统便开始进行自动焊接。 电控系统整体组成框图见图7。

图7 电控系统整体硬件组成

整套设备的控制流程见图8, 程序开始首先进行夹具和机器人的初始化,夹具恢复至打开状态,机器人回到安全位置等待,等待物料上料,内胆各零件上料到位后按下启动按钮,PLC 控制步进电机带动筒身的夹抱机构先闭合,闭合到位后PLC 通知机器人进行纵缝的焊接,机器人焊接完成反馈纵缝焊接完成信号给PLC,PLC 继续控制封盖的对接机构进行封盖对接形成环缝, 对接到位通知机器人先将封盖进行点焊与筒身形成整体, 继而PLC通过控制变位机构,与机器人联动,将环缝焊接完成。完成后打开夹具下料,一个热水器内胆的自动焊接过程结束。

图8 电控系统控制流程图

5 结论

本文设计了一种热水器内胆机器人自动焊接的方案,通过内胆装夹机构对内胆各零件进行装夹,形成均匀稳定的焊缝,继而通过机器人焊接系统对其进行自动化焊接。机器人焊接系统增加了激光焊缝跟踪设备,以此来补偿物料与装夹机构定位精度导致的焊缝一致性不好的问题,有效提高了焊接的精度。 对于不同尺寸的内胆,只需要更换装夹机构上的筒身与封盖的固定板以及改写PLC、机器人焊接程序便可很快速的适应新尺寸内胆,整套方案生产柔性强,适用于小批量多品种内胆的焊接。