自主化大功率电磁铁的设计与仿真

顾珈欢, 贺 成

(中国制动海泰制动公司, 江苏 南京 210000)

0 引言

随着科学技术不断地向前发展, 各行各业产业机械化、自动化程度不断提高,电磁铁作为一种电机械转换装置,广泛应用于农业、工业、服务业等诸多领域[1]。 电磁铁是一种以电磁感应原理为基础开发出的的电器转换装置,它的主要特点是结构简单、可产生较大的吸力、无污染、动作可靠等。其主要应用于自动控制领域,可以很好地满足车辆上远程缓解指令的工作需求。 远程缓解电磁铁需要对空开进行远程复位,提高了列车的安全可靠度,所以开展远程复位装置的研究具有非常重要的现实意义[2]。

在实际生产中, 有些领域专用的电磁铁的工况要求其具有行程大、电磁力大、响应时间短等特点,然而相关的研究和报道还鲜有见闻[3]。 作者提出了用于操纵列车空开复位的一种新型大吸力长行程电磁铁, 该电磁铁行程大、磁力大、体积小、可靠性高。 由于这些特性,其瞬时功率较大,存在线圈温升过高的风险,极易导致电磁铁烧损或失效。 为此,作者提出的一种新型大功率远程缓解电磁铁,将电路控制模块与电磁铁集为一体,可设定其控制电路的通电时长,从而保护电磁铁避免过热损坏。 本文针对这一点展开了充分的设计及仿真分析,首先,利用Ansoft仿真软件对设计得到的电磁铁进行静态磁场仿真分析,讨论大功率电磁铁在不同气隙下的磁密分布情况, 分析材料对电磁铁工作特性的影响。 然后利用ANSAYS 仿真软件模拟电磁铁通电时动态特性, 建立磁热耦合物理场仿真环境,分析其通电规定时长后温升状态,根据实际情况确定通电时长。 最后通过温升试验进行验证。

1 电磁铁结构及工作原理

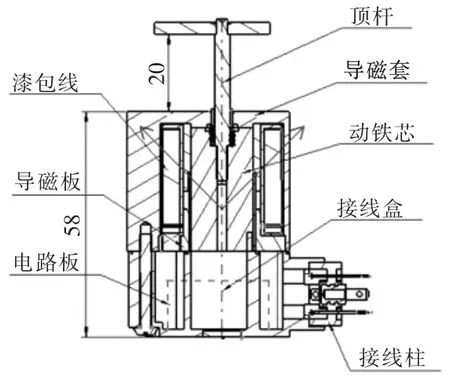

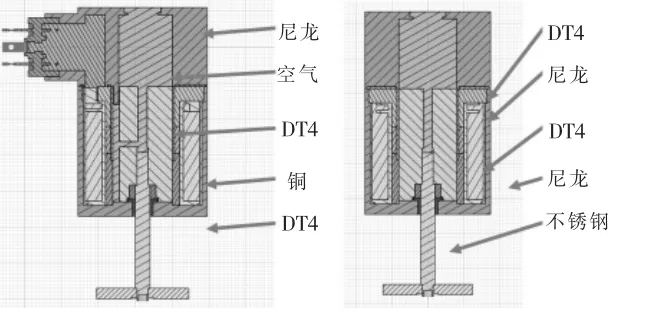

作为一种把电气控制信号转换为机械信号的远程缓解装置,它是利用线圈在通电后产生电磁力,以驱动衔铁来推动空气开关实现远程复位的一种将电能转换成为磁能,然后转换成机械能的装置。 它主要由衔铁、铁芯和线圈等构成,具体结构见图1。

图1 电磁铁结构示意图

远程缓解电磁铁的结构组成简单,但由于磁性材料的线性损耗、磁滞损耗、涡流损耗等原因,线圈温度会升高,导致电磁铁的磁势大小和磁阻会随着线圈温度的变化而变化,因此考虑电磁铁的温升问题也极为重要。 本型号电磁铁自主设计了控制电路, 其目的就是为了在电磁铁能够可靠完成动作后断开激励,从而避免线圈长时间通电过热,导致电磁铁失效。

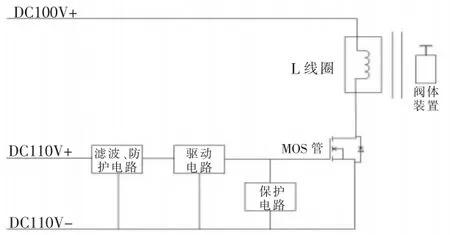

电路控制部分由滤波、防护电路、驱动电路、保护电路和MOS 管组成。滤波、防护电路由磁珠、电容和TVS 管组成,防止外部干扰对驱动电路的误触发和防护功能。驱动电路和MOS 管共同驱动线圈得失电,从而控制阀体装置的动作。 保护电路可以使模块在启动几秒后将MOS 管进行切断,实现对复位模块的保护,对复位模块所控设备的保护。 其中电路控制部分原理见图2。

图2 电路控制原理

为了得到合理的设计参数还需要结合电磁仿真、温度场仿真, 对电磁铁结构进行设计并反复计算。

2 有限元电磁仿真分析

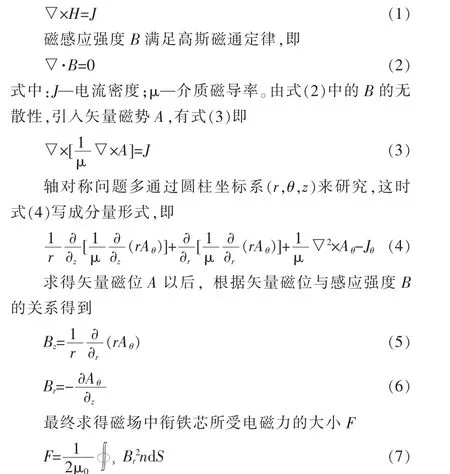

2.1 电磁场数学模型

通常磁路计算或着数值计算方法对电磁铁结构和工作特性进行计算与分析。 磁铁结构复杂的磁路计算量较大、过程复杂、偏差较大、极易出错,而有限元数值计算法目前已经成了各种电磁场、 电磁波工程问题定量分析和结构优化设计的重要计算方式, 通过采用计算机求解微分或积分形式的磁场位势方程,发现磁场的分布规律,是一种快速、准确、可靠的设计计算方法。 磁场的分析采用麦克斯韦方程组,方程组包含法拉第电磁感应定律、麦克斯韦、安培定律、高斯电通定律、高斯磁通定律和电荷守恒定律等方程[4],它是宏观电磁场问题的基石,又是电磁场有限元分析的依据。 麦克斯韦方程组如下所示[5-8]:

磁场强度H 满足安培环路定理,即

式中:n—沿积分表面外法线单位向量;S—气隙处衔铁端面面积。

2.2 有限元仿真分析

远程缓解电磁阀整体外形尺寸较小, 动铁芯行程较大,经过充分的调研分析,认为该阀体材料采用DT4E 软磁材料。文中设计的电磁铁是轴对称结构,采用坐标系为Cylindrical aboutZ 的静磁场求解器,只需建立电磁铁的一半模型即可。 模型建立后, 还要给出求解边界、激励源、网格划分、材料设置、求解参数等[9],相关仿真参数的设置见表1。

表1 电磁铁仿真参数表

电磁铁的静态特性主要取决于其结构和材料,通过改变相应参数的大小分析0~20mm 气隙下的静态特性,为电磁铁结构的设计和工作特性的讨论提供参考。

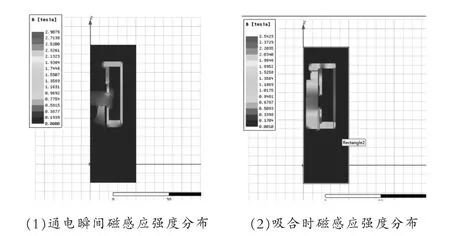

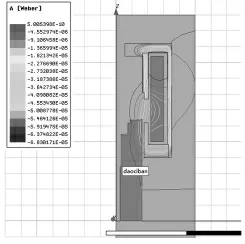

额定电压下电磁铁的磁感应强度分布见图3。

图3 磁感应强度云图

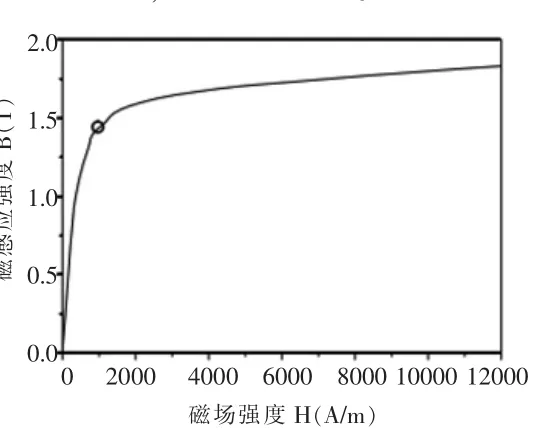

电磁铁的工作效率受电磁铁工作点设计很大的影响, 最佳工作点的位置一般应取值于铁心材料磁化曲线的膝点附近。如果工作点设计在膝点上方,那么材料工作在过饱和状态,太多的磁势消耗在了铁心的磁阻上,大大减小了电磁铁的工作效率;如果工作点设计在膝点下方,则相比同样质量的电磁铁输出有用功就会小, 电磁铁质量不可以实现充分利用[10-11]。 由图4 DT4C 的磁化曲线可知,DT4C 材料膝点的磁感应强度为1.5T, 磁场强度为1200A/m。对照远程缓解电磁铁的磁感应强度云图可知选用DT4C 作为衔铁及铁芯材料较为理想。

图4 DT4C 材料B-H 曲线图

由磁力线分布情况可知该结构漏磁较少,能效较高。磁力线分布情况见图5。

图5 电磁铁磁力线分布图

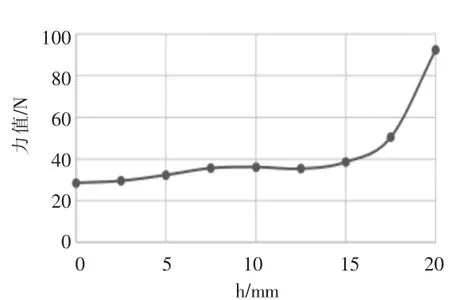

通过改变铁芯位移参数得到铁芯在不同气隙下所受电磁力值,结果见图6。

图6 DC110V 时不同间隙下的力值

3 受力分析

远程复位装置铁芯的平衡由电磁力、摩擦力、重力、弹簧弹力构成。 根据有限元电磁力仿真结果结合实际工况可做如下分析:

铁芯重力约为0.46N,顶板重力约为0.147N,顶杆重力约为0.033N,弹簧重力约为0.0025N。

3.1 得电分析

根据仿真结果可知常温额定电压下通电瞬间电磁吸力约为29.5N 。

F合=F电磁力-F重=28.893N(方向向上) (8)

通过仿真计算得到动铁芯合力约为28.893N,且方向向上,则动铁芯可以克服反力快速向上运动。

铁芯运动20mm 后,气隙约0mm 时,复位弹簧被压缩至最短,动铁芯受到一个向下的力,仿真计算得到此时所受电磁力为88.3N。

F合=F电磁力-F重-F弹=88.3-0.607-17.6=70.093N(方向向上) (9)

通过仿真计算得到动铁芯合力约为70.093N,且方向向上,则可以保证动铁芯稳定吸合。

(3)当电磁铁推动空开且所受阻力最大时(约为10N),电磁铁的力值约31.2N,合力约为20.6N,方向向上,可保证空开被推起。

3.2 失电分析

为保证远程复位装置在5%额定电压下正常释放,顶部增加复位弹簧设计。 此时动铁芯需克服电磁力向下运动,根据仿真分析结果知此时所受电磁力为1.6N。

通过仿真计算得到动铁芯合力约为16.607N,且方向向上,则可以保证动铁芯快速复位。

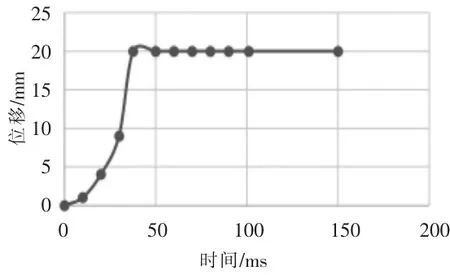

3.3 动作响应时间分析

利用Ansays 动态仿真模块,对远程复位装置的吸合动作过程进行仿真,仿真结果见图7, 完成吸合动作所需时长为37.8ms。 满足工况要求。

图7 吸合过程铁芯位移曲线

4 磁热耦合场仿真分析

由于本文提出的远程缓解电磁铁工况要求较为苛刻,需要设计尺寸小、行程大、电磁力大,因此其功率自然较大。 再加上磁性材料的线性损耗、磁滞损耗、涡流损耗等原因,线圈温升会较高,导致电磁铁的磁势大小和磁阻会随着线圈温度的变化而变化, 严重者将导致电磁铁失效和烧损。因此考虑电磁铁的温升问题也极为重要。本型号电磁铁设计了控制电路, 其目的就是为了在电磁铁能够可靠完成动作后断开激励, 从而避免线圈长时间通电过热电磁铁失效。

本章通过Ansays 热耦合功能对电磁铁进行热仿真设计,以此确定保护电路的通断时间。

4.1 材料参数

材料参数种类较多,部分部件材料参数难以确认,通过近似材料进行设定,见图8。

图8 远程缓解电磁铁主要部件材料类型

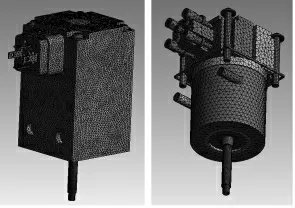

4.2 远程缓解电磁铁有限元建模

对远程缓解电磁铁进行有限元建模,由于远程缓解电磁铁壳体为铸造件,且零件造型较为复杂,通过四面体进行划分,具体有限元模型见图9。

图9 远程缓解电磁铁有限元模型

4.3 接触与边界条件

远程缓解电磁铁内部零件之间采用接触设置, 零部件空隙通过抽取空间域,并赋予材料(空气)进行简化,具体接触对分布见图10。

图10 远程缓解电磁铁模型接触分布

远程缓解电磁铁温度场分析计算的边界条件较为简单,第一种边界条件为热功率,由线圈发热产生,第二种边界条件为外壳对流换热,且为自然对流换热。 环境温度初定为22℃,见图11。

图11 远程缓解电磁铁模型边界条件

4.4 温度场仿真结果

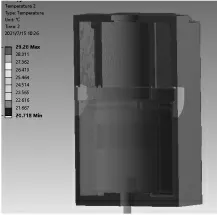

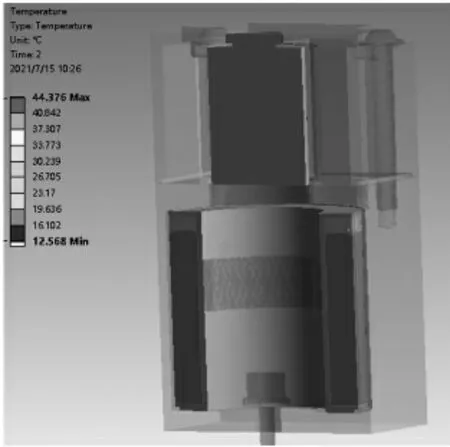

按照最大发热功率为315.6W,运行2s 进行仿真,可知线圈最大温度44.4℃,外壳最大温度29.3℃,符合漆包线绝缘耐热等级要求,且电磁铁的动作响应时间在30ms之内, 因此将控制电路的通断时间设置为2s 较为合适。这样即可保证电磁铁可靠的动作到位, 也可保护电磁铁避免线圈温度过高导致失效,见图12 和图13。

图12 远程缓解电磁铁外壳温度分布云图

图13 远程缓解电磁铁线圈温度分布云图

5 试验验证

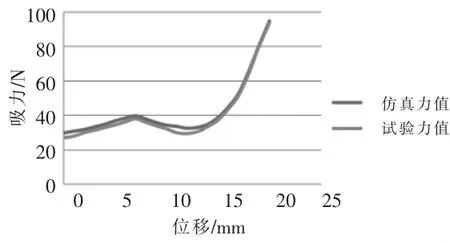

采用拉力试验台对远程缓解电磁铁进行力值测试,所得结果与仿真结果相比效果见图14。

图14 仿真与试验磁力值对比图

由对比结果可知,本文所设计的电磁铁在输出力值上达到了设计要求,能够快速可靠的将空气开关推起。 采用电阻法进行电磁阀的温升测试, 额定电压下,线圈的温升应满足绝缘材料温升限值要求。

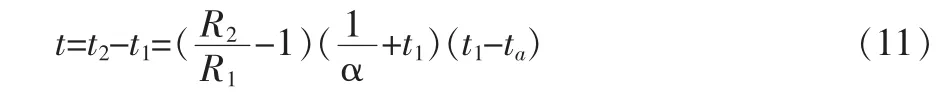

根据下式计算线圈的平均温升值t:

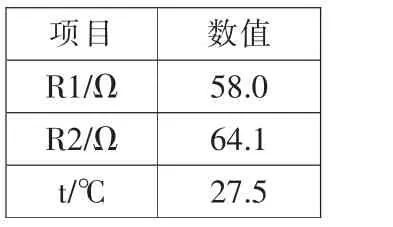

式中:t—线圈平均温升 (℃);t1—试验开始时的线圈温度(℃);t2—试验结束时的线圈温度(℃);ta—试验结束时的周围空气温度 (℃);R1—试验开始时的线圈阻值(Ω);R2—试验结束时的线圈阻值(Ω);α—线圈的温度系数(1/234.5)。

常温状态下通110V 电压2s,测量线圈电阻值并换算温升值,温升数据下。

测试结果见表2, 远程缓解电磁铁在常温状态下试验的最后温升在27.5℃,满足设计要求。

表2 温升试验数据

6 结束语

图15 电磁铁温升试验图

本文提出了一种大吸力长行程专用的大功率远程缓解电磁铁,用于远程复位空气开关。 详细介绍了其结构特点及工作原理, 这种电磁铁具有行程大、磁力大、响应快等特点。提出了一种嵌入式保护电路,可设定其控制电路的通电时长,从而保护电磁铁避免过热损坏。

在建立数学模型的基础上, 利用Maxwell 有限元仿真软件建立了仿真模型,通过仿真分析,可准确反映电磁铁的性能;利用Ansays 热耦合功能对电磁铁进行热仿真设计,以此确定保护电路的通断时间。设计人员可根据需求适当调整相关参数, 优化结构, 节约了材料与时间成本,提高了效率。 最后通过试验验证试制样机的性能,试验结果与仿真设计结果相差不大,均满足设计要求。