一种四线制角位移传感器设计及应用

刘跃华, 刘军威, 李 威, 韩志刚, 崔晓研

(北京青云航空仪表有限公司, 北京 101300)

0 引言

用于将被测量的输入物理量转化为互感变化量的传感器称为互感式传感器,根据变压器的基本原理制成,其具有无触点、高灵敏度、高线性度、高可靠性、寿命长的特点。 伴随飞机电传系统(Fly-By-Wire,即FBW)的不断发展升级,此类传感器在军用航空领域的飞控系统、推进系统中得到大量应用, 其主要用于精确测量机上各类机构的位置(或位移)信息,供上一级系统作位置判别和控制使用。

互感式传感器系根据变压器的基本原理制成, 次级绕组都采用差动的形式连接,故称差动变压器。此类传感器中,变压器初级线圈输入交流电压,次级线圈则互感应出电动势,其中,旋转差动变压器式传感器(RVDT)用于敏感角度输入转化为电信号变化。

RVDT 有5 线制和4 线制,基于某型飞机推进系统的研制需要,需研制一款耐温度范围宽、线性度好、4 线制的角位移传感器,使用区间为±30°范围内,用于指示油门状态角度信号。

1 工作原理

典型的RVDT 由定子组件和转子组件组成。 其中定子组件包括定子铁芯和绕组两部分, 定子铁芯由导磁性能好的软磁材料冲片叠压而成,在圆周上均匀分布4n 个凸极(n 为正整数),凸极上错位嵌有2n 个次级绕组线圈,相邻的初或次级绕组的线圈绕线方向(或极性)相反,串联在一起,转子组件由软磁材料冲片叠合而成,外圆表面均匀分布有2n 个凸极。 线性角度范围与极对数相关,极对数越多,其线性角度范围越小,依照系统需求,极对数设计为4 极,理论线性角度范围为±45°,其可用的线性角度范围可达±40°。

当微动同步器的转子转动α 角时, 各定子极下的气隙磁阻改变,从而使定子极内磁通分配发生变化,引起定子单号极和双号极之间存在差值磁通△Φ,与△Φ 相匝联的输出线圈产生互感电势。 其原理详述如下:

(1)当α=0 时,即转子处于零位置,见图1,每一定子极同转子极相耦合的极弧面积相等。 激磁绕组通交流电压U1后,产生的交流电流I1流经每个激磁线圈,因此各相同的激磁电流为每个定子极建立大小相等的激磁磁势N1I1, 从而在各个定子极上产生工作气隙δ 和转子铁芯的交变磁通Φ1=Φ2=Φ3=Φ4。 由于激磁线圈是相邻反向地套在定子极上,故形成间隔着两进两出的磁通分布。输出绕组的每个线圈相对激磁线圈错开一个定子极, 使得每个输出线圈所套两个定子极内的交变磁通大小相等,方向相反,差值磁通为零,因此每个输出线圈的感应电势为零,输出绕组总输出电压信号U2也为零。

图1 4 线制RVDT 结构图

(2)当α>0 时,即转子顺时针转过α 角时, 定子单号极下的耦合极弧气隙面积减小,气隙磁阻增大;相反,定子双号极下的耦合极弧气隙面积增大,气隙磁阻变小。此时穿过每个输出线圈的合成交变磁通为所套两级的方向相反、 大小不等的磁通的差值,且每个输出线圈的差值交变磁通 相等。 据电磁感应原理,输出线圈中互感电动势的有效值均为:

两个输出绕组的互感电势串联相加从而产生输出绕组总的空载输出电压信号U2。 当转角α 增大时,△Φ 增大,各输出线圈中互感电势增大,输出电压信号U2亦增加,所以,电压信号U2的数值随转子转角α 一同增大。输出电压U2的数值计算公式如下:

(3)当α<0 时,即转子逆时针转过α 角时,此时总输出电压U2的时间相位也较顺转时反180°, 输出电压U2的极性反映了转角α 的方向。

2 传感器设计

2.1 电磁设计参数确定

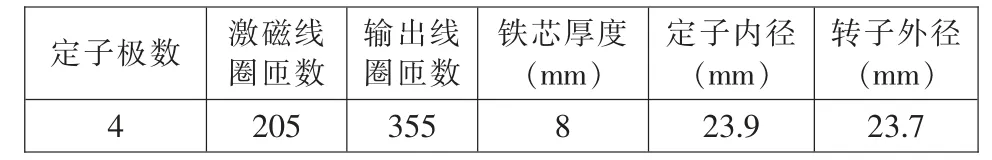

基于电磁原理和主机需求情况, 设定传感器的相关设计参数见表1。

表1 电磁设计参数

2.2 结构设计

传感器的整体结构设计见图2。指针座组件与转子组件相固连, 并与机上输入连杆相连, 随机上输入连杆转动,通过定转子间的相对运动,产生对应位置的输出电压。

图2 传感器结构图

传感器实际使用安装位置处振动量值较高,为满足其振动量值大、 寿命较长的要求,根据其载荷和结构特点选定转子组件的支撑轴承,并采用垫圈进行轴承预载的调整,适当减小轴承游隙以提高轴承的轴向刚度。

定子组件与壳体组件通过冲点、 密封胶进行紧固连接,使其固定在壳体上,限制其周向和轴向的运动,并满足大振动量值、强冲击的需要,见图3。

图3 传感器内部结构图

此外,在完成产品的装调后,通过“工艺筛选”对初装后的受试产品进行零、组件的应力时效及筛选,剔除装配过程中由于零件未装到位所带入的“轴向假间隙”,时效稳定产品的轴向刚度,使零、组件间的轴向配合达到最佳状态。

2.3 密封性设计

为保证产品在湿热、 霉菌和盐雾等试验环境下输出特性满足要求, 研制过程中对于传感器进行密封性保护设计, 在传感器的转子轴与盖子之间增加具有该高温性能的硅橡胶密封垫圈,然后将盖子同前盖紧固在一起,从而有效防止盐雾、湿热、霉菌试验时的沉积液通过转子轴进入壳体腔内,对定转子、轴承等造成损伤,见图4。

图4 传感器前盖处密封示意图

此外,在壳体中与电缆的输出孔处覆盖堆积HM304 密封,以使壳体内腔与外部相隔离, 从而隔离盐雾、湿热、霉菌试验时的沉积液沿电缆线进入腔内,影响传感器性能。

2.4 耐高温设计

产品所装位置要求的环境温度为-55℃~185℃,产品在设计过程中对于相关磁性材料、橡胶材料和漆层涂覆等的选取,均选用可耐该温度范围的材料中选取,以保障其宽温的使用要求。

3 结果及分析

3.1 理论计算结果

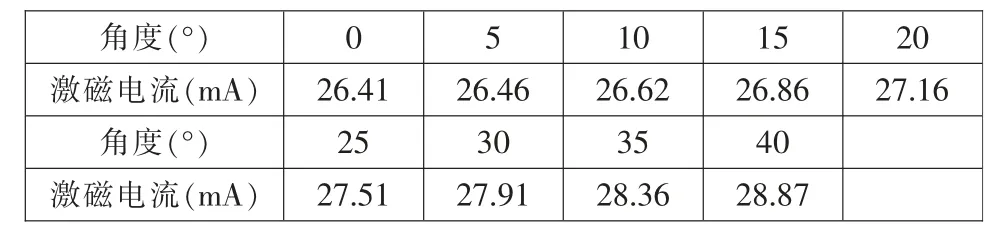

依据表1 中设计参数及表2 中实测激磁消耗电流大小参照式(2)每隔5°分别计算传感器-40°~+40°时所对应的输出电压U2的大小,计算结果见表3。

表2 实测激磁消耗电流

表3 理论输出电压U2

3.2 实测结果

传感器装配完成后,每隔5°测试-40°~+40°区间内各角度下所对应的输出电压U2的大小,测试结果见表4。

表4 实际输出电压U’2

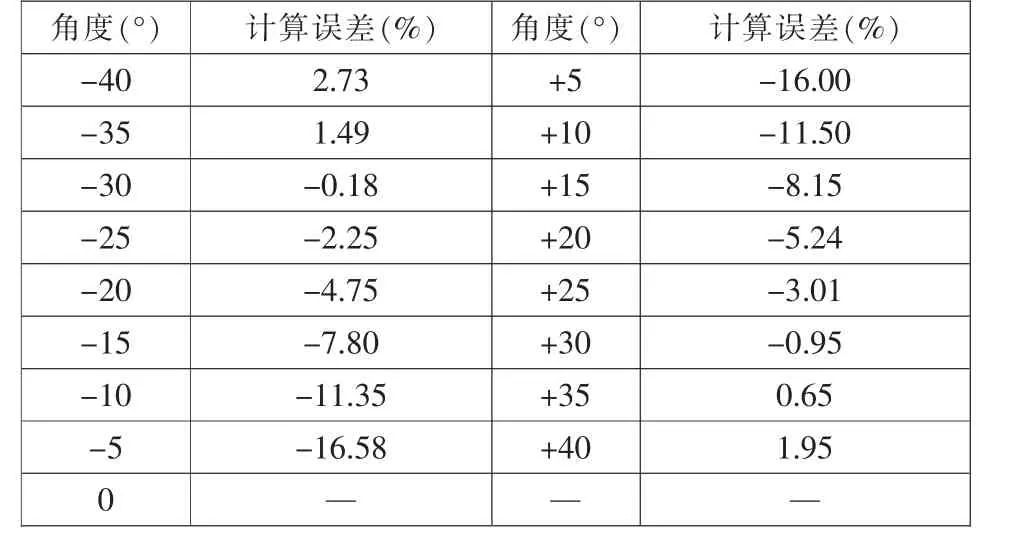

3.3 误差计算及分析

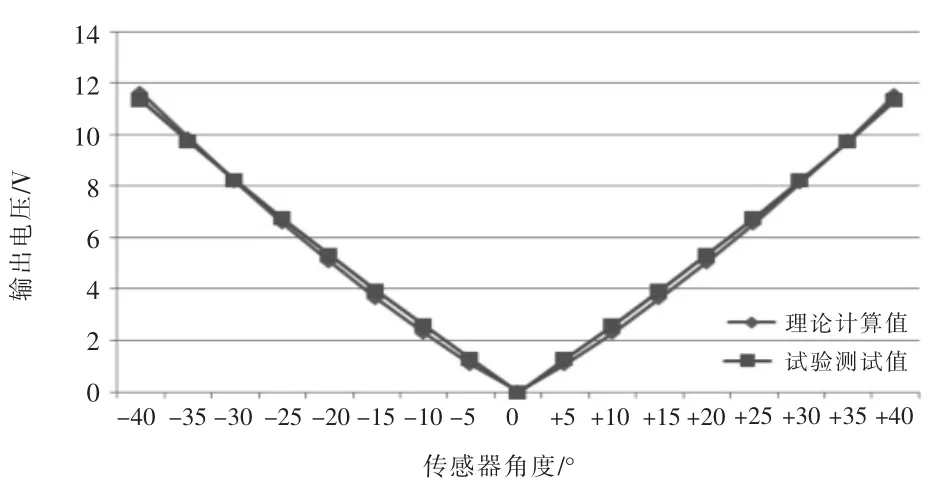

传感器理论计算值和实测值对比如图所示, 依据表3、表4 中传感器的实测电压值,按照式(3),计算各测试点的误差见表5。

表5 理论与实测误差计算结果

式中:U2—理论输出电压值(V);U’2——实测输出电压值(V)。

通过实测值与理论值进行比较发现, 实测值与计算值之间存在一定偏差, 此与产品装配过程中零组件加工误差、形位误差,以及定子组件与壳体组件间的HM304胶的使用存在一定关系,见图5。

图5 传感器理论计算值和实测值对比

独立线性度为传感器实际平均输出特性曲线对最佳曲线的最大偏差,以传感器满量程输出的百分比来表示,而最佳直线则定义为传感器跨程内既相互最靠近又能相互包容传感器实际输出特性曲线的两条平行线间的中位线。独立线性度是衡量传感器线性的最客观标准,现已在国际上获得广泛应用。 通常, 在传感器的标称性能指标中,如无特别说明,所列线性度便一律指独立线性度。 独立线性度的计算公式为:

根据表4 中传感器0~+30°的实测试验数据, 参照式(4)可得传感器的独立线性度为±2.72%,同理,计算传感器0~-30°的线性度为±2.81%,可满足该系统使用环境下对于传感器的技术指标要求。

4 结论

基于变压器原理的4 线制差动角位移传感器已完成设计及一些列验证工作。经实际应用情况表明,该型产品性能稳定,产品可靠,具有线性度好、抗振性佳、耐温度范围宽的特点,能够满足既定的使用要求,且具有重要的工程实用价值和良好的经济性。