基于悬架系统的三轮汽车车架有限元分析

郭玉平,丁友鹏,李丹强,王英杰,张先航

(262300 山东省 日照市 山东五征集团有限公司)

0 引言

三轮汽车车架是三轮汽车各零部件的载体,需要承受纵向弯曲、扭转、横向弯曲等多种工况产生的剪切和弯矩力[1],所以车架设计时要具有足够的刚度和强度,为了保证设计的合理性,单依赖经验设计和实车试验是不够的,往往需要采用有限元法才能得到满意的设计。目前很多三轮汽车主机厂都开展了针对三轮汽车车架的有限元分析工作。

悬架是车架与车轮之间的传力连接装置,并将路面的激励传递给车架。三轮汽车悬架包括前悬和后悬,前悬主要包括减震器和连接板,后悬主要是多片式钢板弹簧。目前,载货汽车车架的分析大多考虑了悬架系统的影响,将前后悬架用梁单元进行模拟[2-4],但也有部分分析未考虑悬架的影响,将约束施加在板簧安装位置的中点处[5]。三轮汽车由于其特殊性,后悬与载货汽车的后悬类似,但是前悬完全不同,载货汽车的前悬与后悬基本一致,采用的都是多片式钢板弹簧。三轮汽车的前悬采用的是上下往复式柱状减震器,所以前悬架不能参考载货汽车采用梁单元进行模拟。目前三轮汽车车架分析时大多忽略悬架的影响,将约束直接施加在车架立套下中心点和后板簧左右两个中心点处[6-8]。

为了确定三轮汽车车架有限元分析是否需要考虑悬架的影响,本文采用2 种方法分别对某三轮汽车车架进行有限元分析。第1 种方法是目前通用的方法,即不考虑悬架的影响,直接约束前立套中心点和后板簧左右两中心点;第2 种方法是考虑悬架的影响,将前悬架用弹性单元进行模拟、后悬架用梁单元模拟。并将分析结果与实际试验结果进行对比,从而确定出分析三轮汽车车架更为合适的方法。

1 不考虑悬架影响的有限元分析

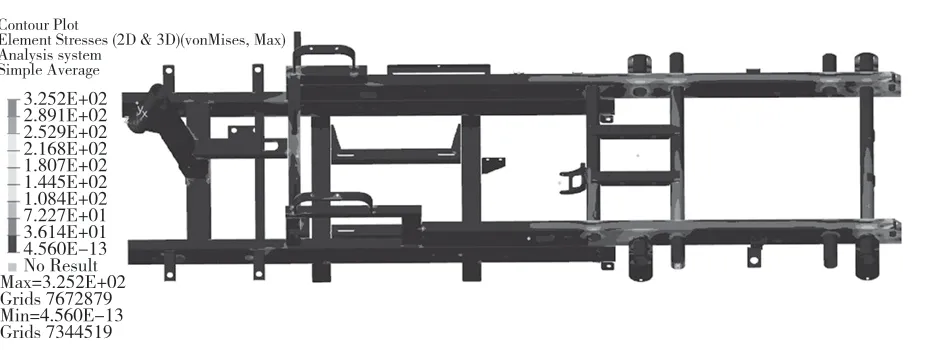

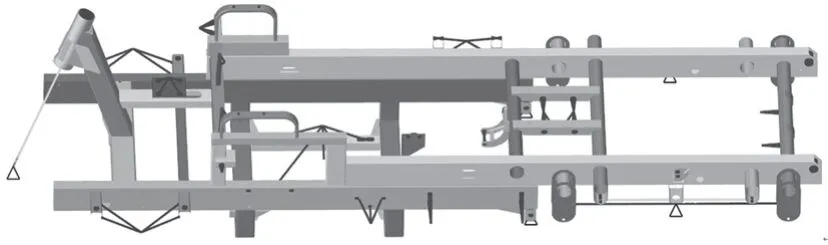

某三轮汽车车架三维模型如图1 所示。该车型实车试验时,在下纵梁后端与上纵梁焊接处发生弯曲变形。为解决问题,利用HyperWorks 软件进行有限元分析,在不考虑悬架影响的前提下施加约束,具体约束如下:在立套下中心点施加上下方向的位移约束、在左右板簧的中心点(板簧前吊耳与板簧后吊耳中间位置)施加上下方向的位移约束和左右方向的位移约束、在推杆座中心施加前后方向的位移约束和左右方向的位移约束。建立的三轮汽车车架有限元模型如图2 所示。

图1 三轮汽车车架三维模型Fig.1 3D model of 3-wheel vehicle’s frame

图2 三轮汽车车架有限元模型Fig.2 FEA model of 3-wheel vehicle’s frame

分为4 个工况,分别为弯曲、加速、减速和侧向加速。

1.1 弯曲工况

由图3 可知,弯曲工况下最大应力为270.3 MPa,发生在板簧前吊耳处的上纵梁上。由于该车架采用的是Q355B 材料,屈服强度为355 MPa。根据分析结果,车架总成的最大应力小于车架材料的屈服强度,所以该工况下车架设计是合理的。

图3 弯曲工况应力云图Fig.3 Stress contour plot of bending condition

1.2 加速工况

由图4 可知,加速工况下最大应力为326.6 MPa,发生在座椅支架与上纵梁焊接处。根据分析结果,车架的最大应力小于车架材料的屈服强度,所以该工况下车架设计是合理的。

图4 加速工况应力云图Fig.4 Stress contour plot of accelerating condition

1.3 制动工况

由图5 可知,制动工况下最大应力为300.6 MPa,发生在座椅支架与上纵梁焊接处。根据分析结果,车架的最大应力小于车架材料的屈服强度,所以该工况下车架设计是合理的。

图5 制动工况应力云图Fig.5 Stress contour plot of braking condition

1.4 侧向加速工况

由图6 可知,侧向加速工况下最大应力为325.2 MPa,发生在座椅支架与上纵梁焊接处。根据分析结果,车架的最大应力小于车架材料的屈服强度,所以该工况下车架设计是合理的。

图6 侧向加速工况应力云图Fig.6 Stress contour plot of turning condition

综上,根据有限元分析结果,该三轮汽车车架4 个工况都符合设计要求,但是实车试验结果表明设计存在问题,所以分析结果与实际不符。

2 建立悬架模型

对三轮汽车车架进行有限元分析时,为了考虑悬架对分析结果的影响,需要对前悬和后悬分别进行模拟建模。

2.1 前悬建模

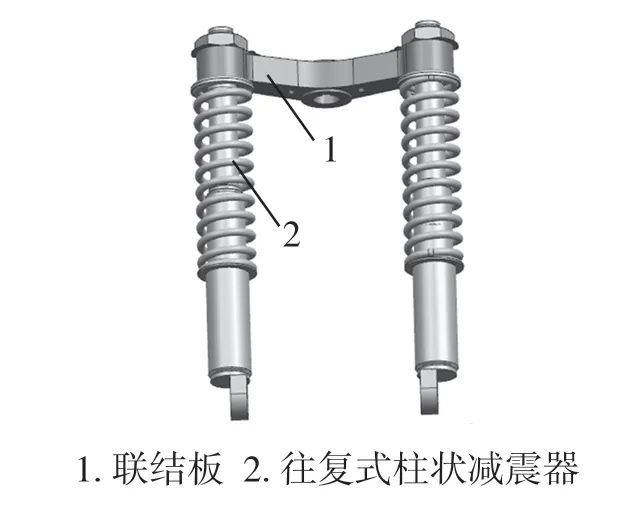

该三轮汽车前悬采用的是联结板和减震器结构,联结板起到导向作用、减震器起到缓冲作用,具体结构如图7 所示。

图7 前悬三维模型Fig.7 3D model of front suspension

根据整车布置,找出前轮中心位置,并在该位置建立节点,用于模拟前轮中心。用弹性单元模拟减震器,弹性单元的刚度与减震器实际刚度一致,弹性单元的上端连接立套下中心点、下端连接前轮中心点,也就是下文需要施加约束的点,即将车架前端的约束施加在前轮中心处。

2.2 后悬建模

该三轮汽车后悬采用的是主副簧结构的多片式钢板弹簧,只起到支撑和缓冲作用,没有导向作用。具体结构如图8 所示。

图8 后悬三维模型Fig.8 3D model of back suspension

用梁单元模拟板簧,宽度a 与板簧实际宽度一致,厚度b 为板簧的等效厚度,等效截面模型如图9 所示。

图9 后悬等效截面模型Fig.9 Representative section of back suspension

由于该后悬采用的是主副簧结构,所以主簧和副簧需要分别建模,然后用刚性单元进行连接。

2.3 施加约束

在前轮中心,也就是前文建立的弹性单元的下连接点处施加上下方向的位移约束,在模拟主簧的梁单元中心处施加上下方向的移动约束、左右方向的位移约束,左右两侧的约束一致,推杆座中心处施加前后方向和左右方向的位移约束。

完成后的车架有限元模型如图10 所示。

图10 车架总成有限元模型Fig.10 FEA model of the frame

3 考虑悬架影响的有限元分析

该分析同样分为4 个工况,分别为弯曲、加速、减速和侧向加速,并且施加相同的载荷。

3.1 弯曲工况

由图11 可知,弯曲工况下最大应力为503.5 MPa,发生在下纵梁后端与上纵梁焊接处。由于该车架采用的是Q355B 材料,屈服强度为355 MPa。根据分析结果,车架总成的最大应力大于车架材料的屈服强度,所以该工况下车架设计是不合理的。

图11 弯曲工况应力云图Fig.11 Stress contour plot of bending condition

3.2 加速工况

由图12 可知,加速工况下最大应力为507.8 MPa,发生在下纵梁后端与上纵梁焊接处。根据分析结果,车架的最大应力大于车架材料的屈服强度,所以该工况下车架设计也是不合理的。

图12 加速工况应力云图Fig.12 Stress contour plot of accelerating condition

3.3 制动工况

由图13 可知,制动工况下最大应力为444 MPa,发生在上横梁与上纵梁焊接处。根据分析结果,车架的最大应力大于车架材料的屈服强度,所以该工况下车架设计也是不合理的。

图13 制动工况应力云图Fig.13 Stress contour plot of braking condition

3.4 侧向加速工况

由图14 可知,侧向加速工况下最大应力为441.6 MPa,发生在下纵梁后端与上纵梁焊接处。根据分析结果,车架的最大应力大于车架材料的屈服强度,所以该工况下车架设计也是不合理的。

图14 侧向加速工况应力云图Fig.14 Stress contour plot of turning condition

综上,根据有限元分析结果,在考虑悬架的影响时,该三轮汽车车架4 个工况的最大应力都超出了车架材料的屈服强度,不符合设计要求,这一分析结果与实车试验结果基本一致,具有更高的可信度。

4 结论

通过对比分析后的结果,各工况下的最大应力以及发生部位都存在较大差异,并且与实车试验结果进行对比,基于悬架的的分析结果最大应力就是发生在实车失效的部位,所以基于悬架的有限元分析与实车试验结果符合度更高、分析结果更为合理。

(1)为了分析结果可以正确地指导设计,在对三轮汽车的车架进行有限元分析时,必须要考虑悬架的影响。

(2)对前后悬架进行模拟时,要确保弹性单元或者梁单元的刚度与实车一致,必要时进行多次试算,保证弹性单元或者梁单元的变形与实车一致,否则分析结果将出现偏差。