基于Fluent 对充液罐体稳定性模拟分析

房磊,孙首群

(200093 上海市 上海理工大学 机械工程学院)

0 引言

考虑到油罐车内液体的晃动属于典型的流固耦合现象,液体晃动会对固体产生冲击影响。行驶过程中,罐体内防浪板长期受到液体晃动的冲击力,加上选材不当或与罐体连接结构设计不合理,易发生破坏,利用Fluent 进行流体仿真,对其影响做出安全性分析。

关于防浪板在液体罐内所起作用的相关研究中,陈志伟[1]在移动式压力容器介质数值模拟及防波装置研究中得出结论,晃动介质对罐车作用力与其制动加速度成正比,选用较高的充装系数可以使制动的罐车迅速进入稳定状态。罐车内刚性防波板在降低制动过程中,介质作用力峰值方面作用不大,但却使罐车受到的介质作用力在时间域上趋于平均化,有利于汽车制动的平稳性;王福生[2]在运输槽罐防浪板优化设计的研究中发现,当所选材料的许用应力大于通过该方式计算得到的该防浪板最大应力的3.5倍时,该防浪板是安全的;王琼瑶[3-4]等在部分充液罐车罐体内液体晃动的动力学特性的研究中得出结论,空气压力的形成能有效提高防波板抑制液体晃动的能力,防波板的曲率对作用在罐体上的纵向力影响很小。随着防波板开孔面积的减小,作用在罐体上的纵向力将随之减小,相应的载荷转移量也将减小,当防波板的开孔位置较低时,其抑制液体晃动的效果相对较好。

本文利用流体仿真技术对罐体在一定充液比情况下、当罐车行驶中刹车时进行了数值模拟分析,得出了流体的速度、压力以及罐体内流场分布情况,对罐车的安全性进行了评估。

1 计算模型及边界条件

1.1 计算模型

利用有限元软件Fluent 中的VOF 模型对制动情况下的充液罐体进行数值模拟[5]。VOF 模型通过求解单独的动量方程和处理穿过区域的每一流体的体积分数来模拟2 种或多种不能混合的流体[6]。

流体流动的连续性方程与动量方程可由式(1)表示:

式中:U——速度矢量;p——液体的压力;ρ,μ——液体的质量密度及动力黏度。

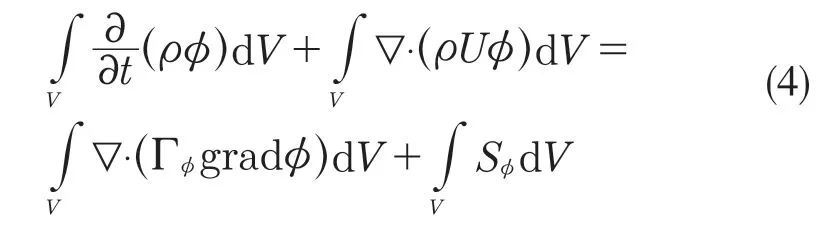

有限体积法将流动的液体在求解域内离散为有限数量的小控制区域,引入一个广义的φ,则式(2)可写为通用变量方程:

式中:Γφ——扩散系数;Sφ——广义源项。

对求解区域进行离散,将其划分为有限大小的离散网格,每个网格按一定方式形成一个包围该节点的控制体积V,对式(3)在每一个控制体积中积分可得:

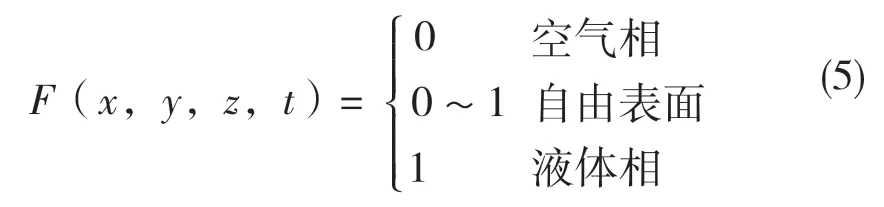

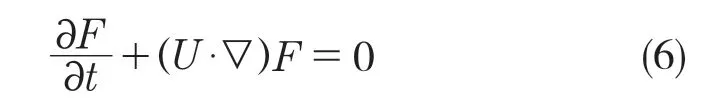

液体自由表面可以看成液体与空气二相流的交界面,基于VOF 方法通过网格单元中流体和网格体积比函数F构造和追踪自由面。若F=1,则说明该单元全部为液体所占据;若F=0,则该单元全部为空气所占据;若0<F<1 时,则该单元成为交界面单元。于是假定流场中任意点(x,y,z),定义函数F(x,y,z)为

F(x,y,z,t)满足守恒形式传输方程,如式(6):

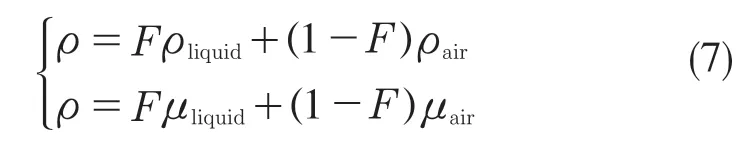

单元内两相流体的密度与动力黏度可由式(7)定义:

式中:ρliquid,ρair——液体和空气的密度;μliquid,μair——液体与空气的动力黏度。

因为交界面上二相流的速度是连续的,将式(7)代入式(1)和式(2),可得速度与压力。

1.2 边界条件

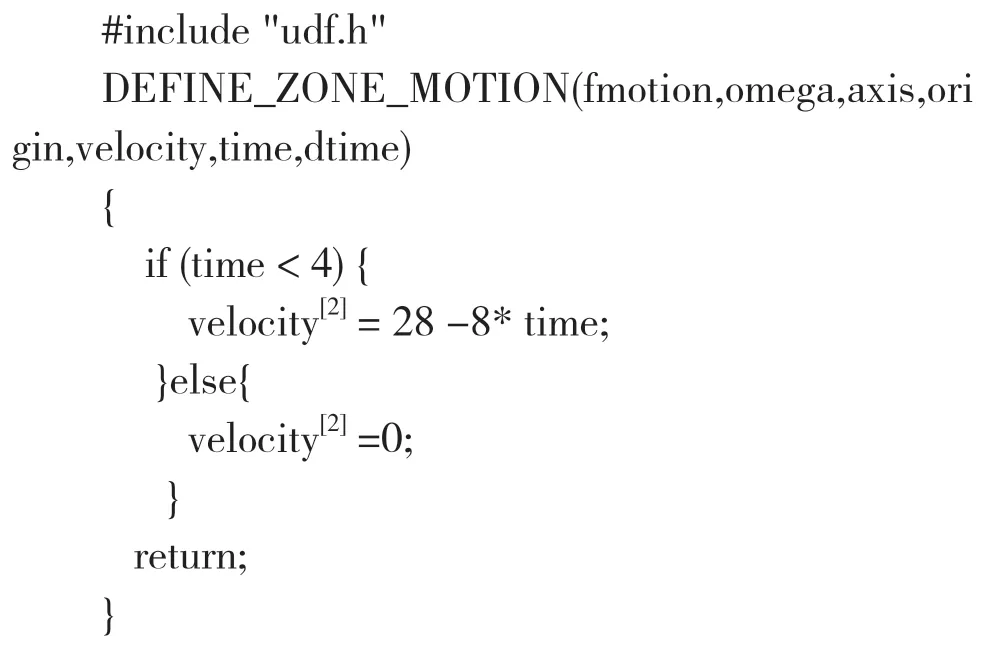

将罐车行驶速度设为100 km/h,刹车时的加速度设为8 m/s2。UDF[7]是用C 语言编写的程序,通过自定义函数可实现边界条件的设定、定义材料属性以及表面和体积反应率等功能,此处用来设定边界条件。设置初速度为28 m/s,刹车时的加速度为8 m/s,velocity[2]代表z方向的速度。

2 罐体有限元模型的建立

2.1 建立三维模型

罐车行驶过程中,罐内的液体会发生晃动,为了减小这种晃动,在罐体内增加了3 块防浪板,防浪板上开有不同形状的孔洞,可以保证罐内液体的相互连通。罐体长度为4 480 mm,防浪板之间的距离是1 125 mm,两封头距离两边防浪板的距离是1 115 mm。

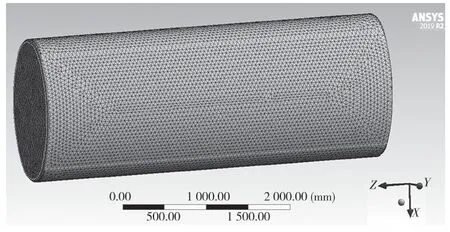

因为罐体内与防浪板连接部分存在倒角等,为了后期方便流域的创建,而且这些倒角等对流域特性影响不大,因此对倒角进行了处理,对模型进行了简化,简化模型如图1 所示。

图1 罐体的三维模型Fig.1 3D model of tank

2.2 网格划分图

进行流域填充。为了划分方便网格划分,对流域进行了多个切分,将内部的3 个防浪板作为切分面对模型进行切分。选择多分压划分方式划分网格,对于外部罐体部分的网格尺寸指定为28 mm,内部防浪板部分指定网格尺寸为14 mm,划分网格图分别如图2、图3 所示。

图2 罐体网格划分模型Fig.2 Tank mesh division model

图3 防浪板网格划分模型Fig.3 Mesh division model of wave-proof plates

3 仿真计算结果

罐体充液比是75%,以93#汽油为例,密度为0.746 g/mL,粘度为0.76 mm2/s,罐体材料属性为碳钢,弹性模量是206 GPa,密度为7.85 g/cm3。

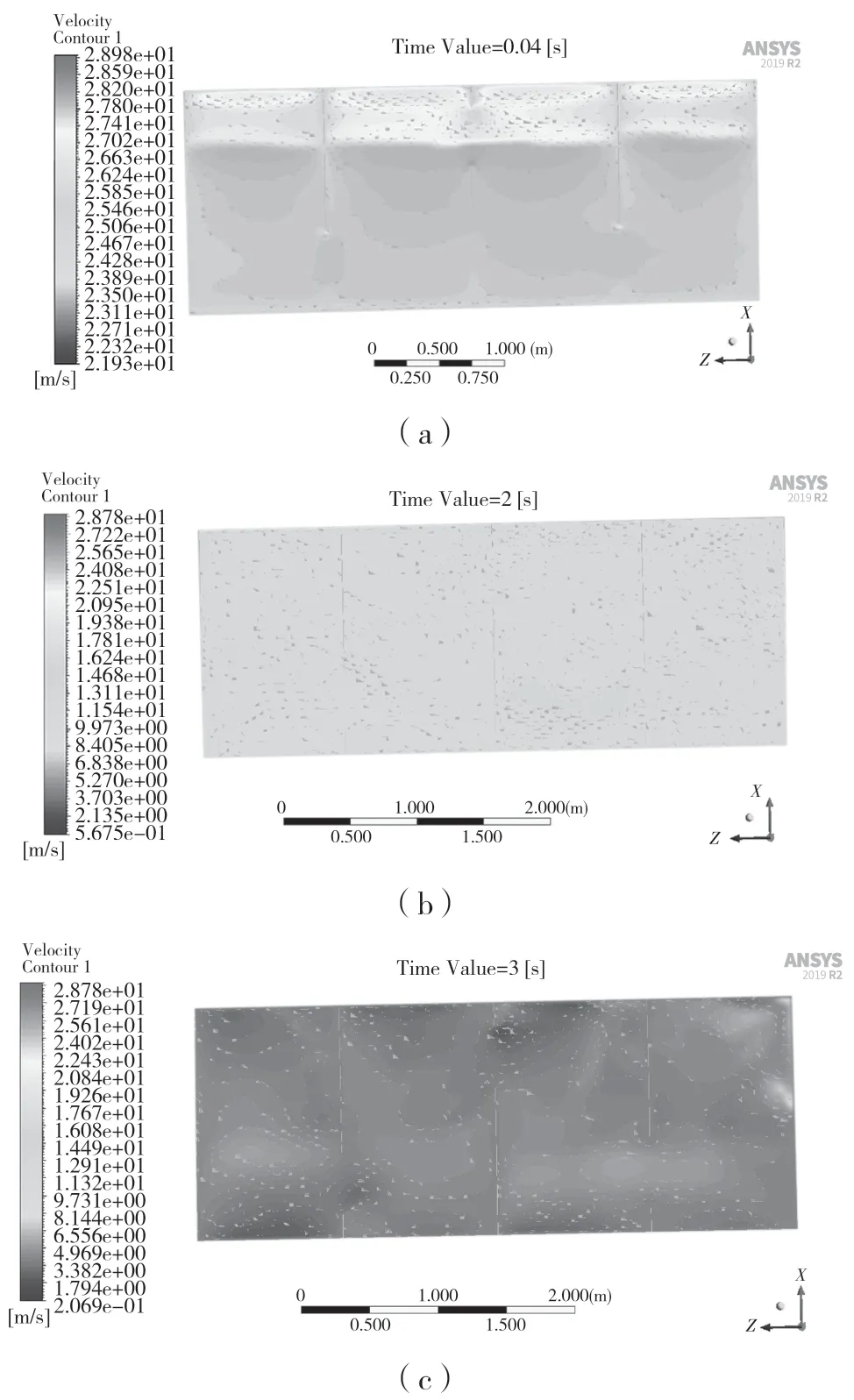

3.1 速度分析

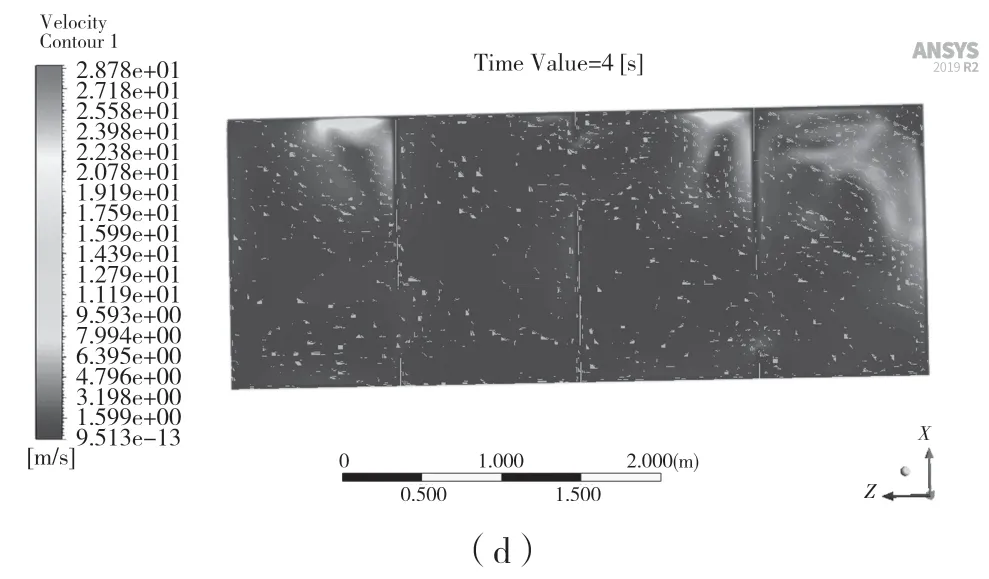

图4 为不同时刻流体速度的情况。可以发现,制动初始速度即为设定的罐车匀速行驶情况下的速度,大概为28 m/s,表示制动刚刚开始。

图4 刹车时不同时刻的速度云图Fig.4 Velocity cloud map at different moments when braking

随着时间的延长,速度逐渐减小,减速1 s 时,速度降低为17.4 m/s。减速至4 s 时,从速度云图可知罐车已经基本刹停。在防波板的作用下,每个腔室的流体分布均匀,没有出现液体的急速晃动。

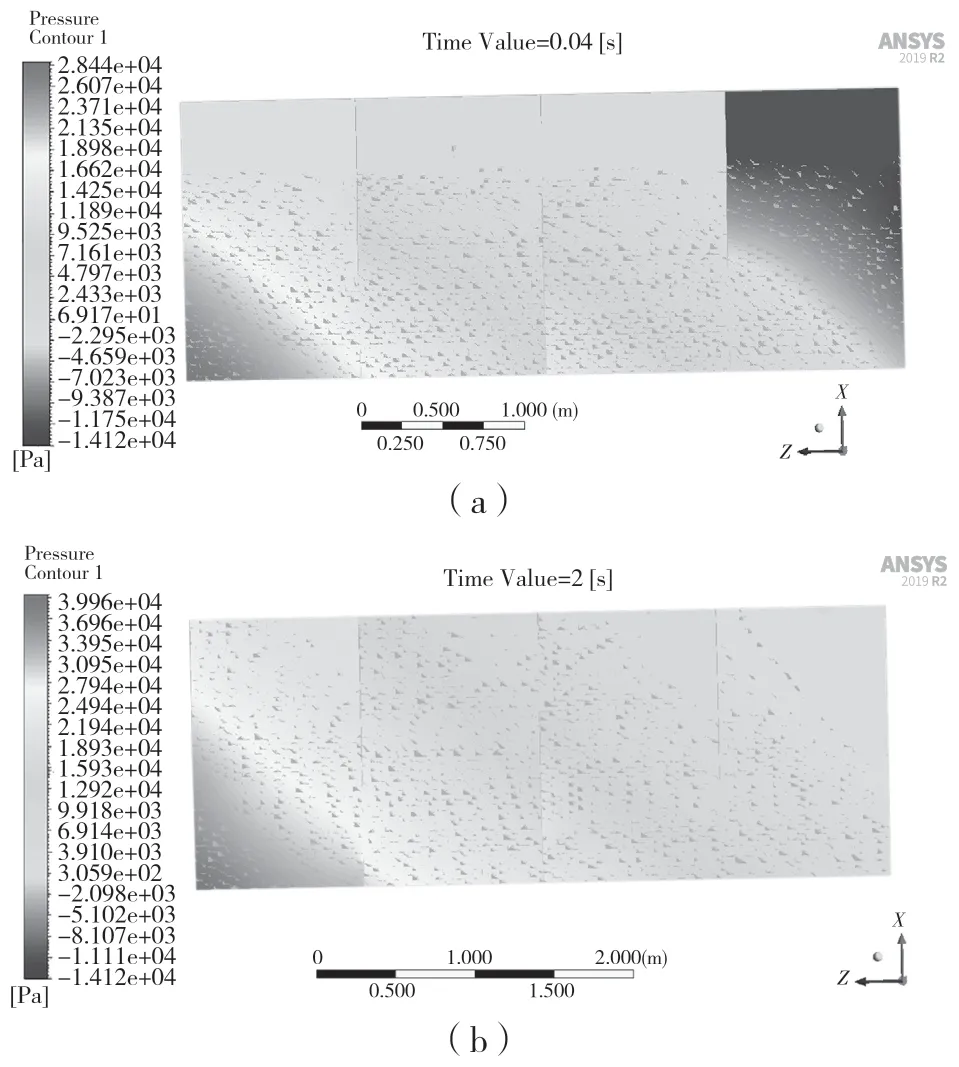

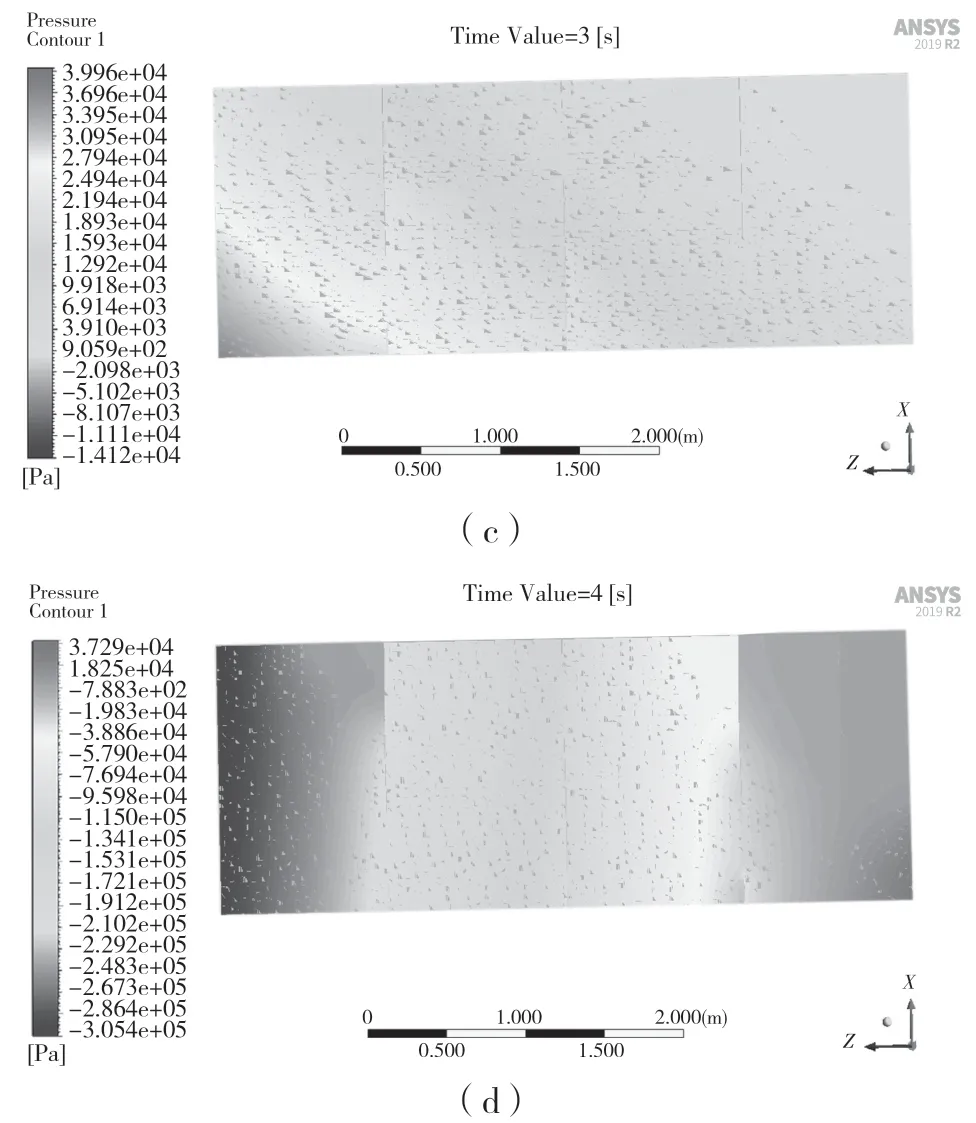

3.2 压力分布图

图5 为不同时刻罐体内的压力分布情况。由压力云图可知,罐车制动时,流体因惯性以一定的加速度向前运动,动能转换为势能,对前封头产生冲击,最大压力达到3.9×104Pa,位置在封头最下端,因此前风头的强度设计尤为重要。速度降低时,聚集在罐体前端液体的势能转化为流体能,因此后期后风头会受到一定的压强,最高达到2.0×104Pa。由于防浪板的特殊构造,对应压力最大的部分,将其挖去,避免了应力集中的发生。从图5 可见这一构造对压力的减小有明显效果。

图5 刹车时不同时刻的压力分布Fig.5 Pressure distribution at different moments during braking

3.3 体积分布情况

主相为空气,次相为充装液体,其在不同时间时的液体分布状态如图6 所示。

图6 不同时刻液体分布状态Fig.6 Liquid distribution at different moments

开始制动前,罐车以匀速状态行驶,因此流体自由面保持水平,随着制动的开始,罐体内流体状态发生急速变化。

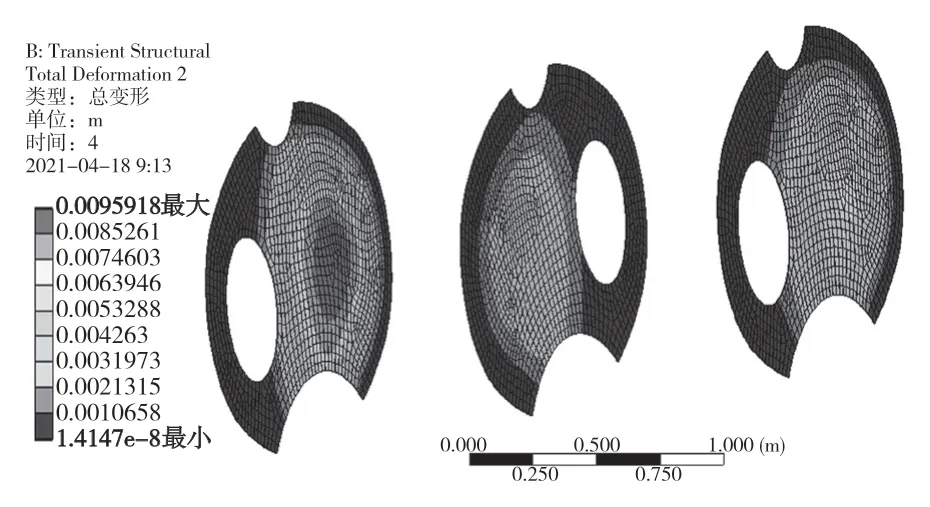

3.4 防浪板的受力变形分析

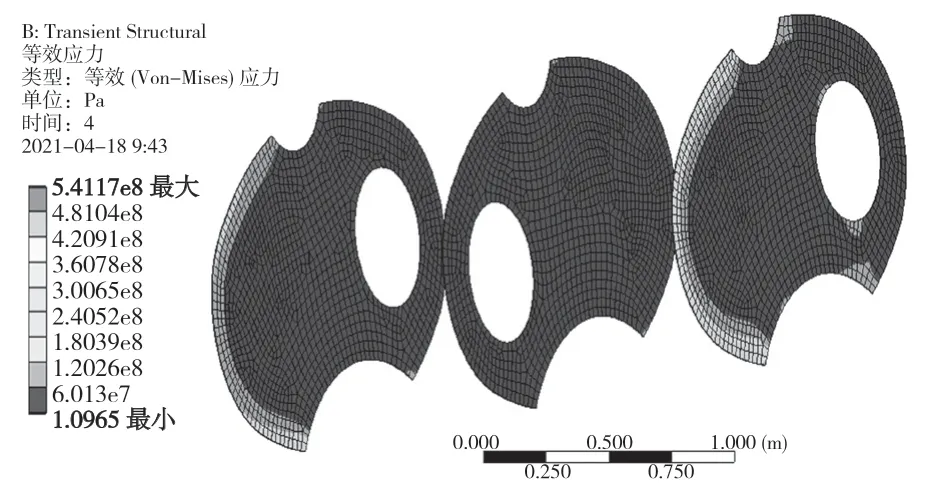

由图7、图8 防浪板的仿真结果中发现最大变形量为9.5 mm,最大应力为300 MPa,满足要求。

图7 防浪板的变形情况Fig.7 Deformation of the wave breakers

图8 防浪板的应力Fig.8 Stress of wave-proof plates

4 结论

借助Fluent 对罐体进行仿真分析,得出罐车基本满足所需要求的结论。罐车制动时,前封头下半部分所受压力比较大,制动后期后封头会受到比较大的压强,约为初始制动时前封头所受压力的一半。防浪板特殊的结构设计对减小应力集中和压力起到明显作用。同时,增设的3 个防浪板对罐体内液体的晃动能够起到明显的抑制作用。