膜技术分离稀土金属元素的研究进展

张逸,刘东昊,丁一刚

(武汉工程大学化工与制药学院,绿色 化工过程教育部重点实验室,新型 反应器与绿色化工湖北省重点实验室,湖北武汉 430073)

稀土金属元素是15 种镧系元素和钪、钇两种元素的统称,被称为“工业维生素”,在电子、光学、永磁、催化、军工、冶金、能源等领域应用广泛。生活中,人们常用的手机、电脑、充电宝和荧光灯中均有稀土金属的影子,由于稀土金属无可取代,工业生产对其需求与日俱增,尤其是高纯度的稀土金属。中国拥有世界范围内最大最全的稀土资源,已形成“采矿-浸取-分离”的完整产业链,而稀土金属的分离技术则是稀土工业的核心。目前最常见的稀土分离技术是溶剂萃取法和吸附法,其中多级溶剂萃取法最为常见,主要是利用富含O、N、P、S 等元素的有机溶剂,如磷酸三丁酯、二(2-乙基己基)次膦酸、伯胺N1923 等萃取剂,根据稀土金属在两种非相溶性溶剂中的溶解度差异进行分离。但酸性萃取剂通常需皂化后再用于萃取稀土金属,将消耗大量液氨,不仅使萃取成本增加,而且将产生大量氨氮废水,对水体造成严重污染。吸附法主要是利用稀土金属在吸附剂表面聚集后,因吸附剂对稀土金属亲和力的差异实现分离提纯,常用的吸附剂为硅胶、活性炭、分子筛、纳米材料等。无论是溶剂萃取法还是吸附法,均会引入大量的酸碱溶液、有机溶剂、吸附剂等质量分离媒介,这会对环境造成明显负面影响。因此,探索新型分离方法有助于降低稀土工业带来的环境污染,确保稀土工业的可持续发展。膜分离技术作为一种以速率分离为途径的化工分离手段,不仅具有优异的金属分离效果,还能避免新污染物的引入,减少环境治理的压力。本文对近几年稀土金属膜分离的策略进行详细的总结,所涉及的技术主要有离子印迹膜、聚合物包合膜和液膜三种膜分离技术。

1 离子印迹膜

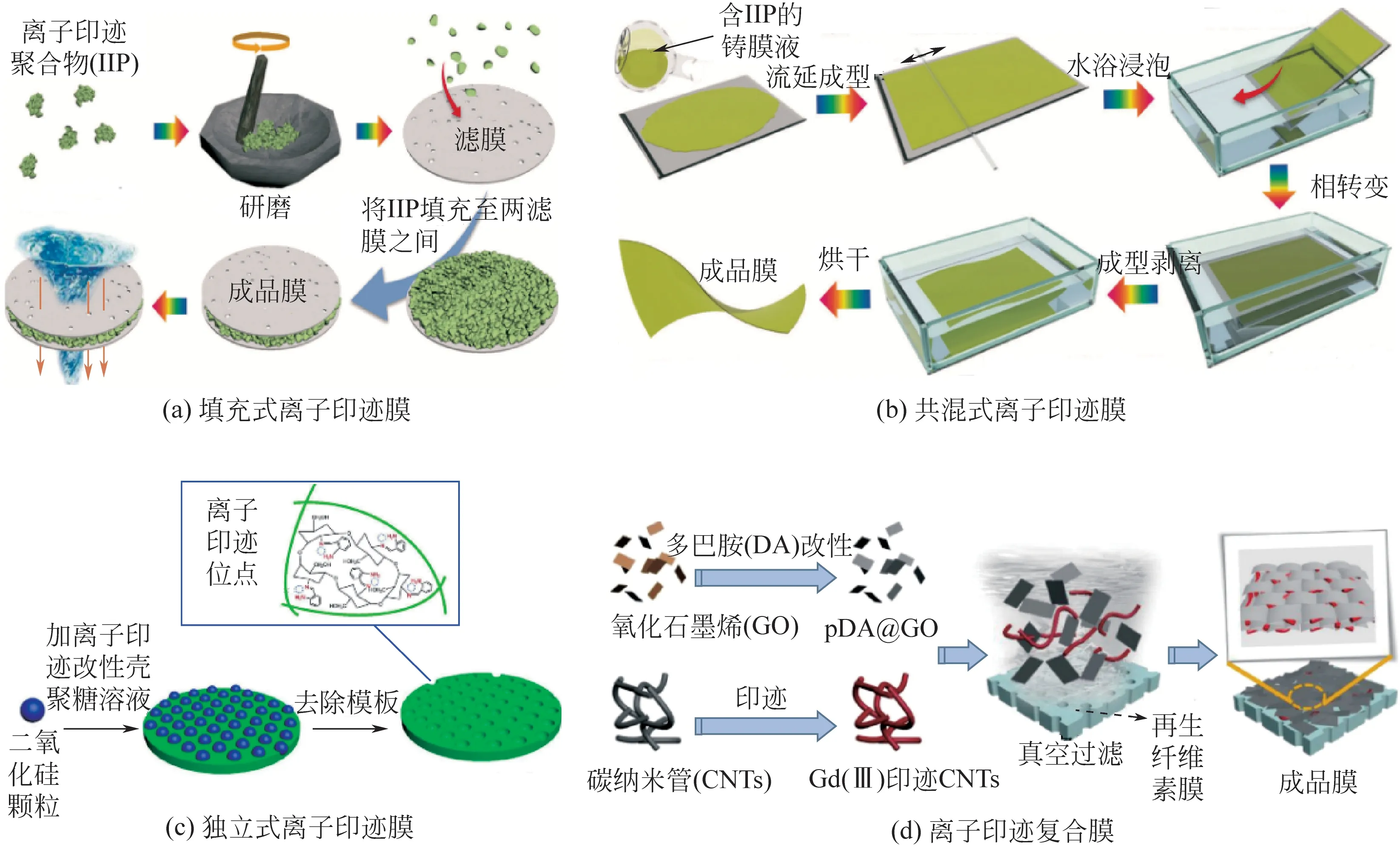

离子印迹技术是一种具有高选择性的分离技术,主要通过模板离子、功能单体和交联剂的共同作用将离子的形貌印迹在聚合物中,生成与模板离子对应的空穴,从而使聚合物获得较高的分离选择性,该聚合物被称为离子印迹聚合物(ion imprinted polymer,IIP),该聚合物膜可称为离子印迹膜(ion imprinted membrane,IIM)。离子印迹膜是融合了离子印迹技术与膜分离技术的新型化工分离方法,相较普通离子印迹聚合物具有突出优点,在金属离子高灵敏性检测和选择性分离方面已获得良好应用。由于离子印迹膜对特定稀土金属具有极高的选择性,因此非常适用于从选矿废水中回收稀土金属。离子印迹膜材料是膜分离的核心,膜材料的合成有许多不同的实现方式,而填充式离子印迹膜、共混式离子印迹膜、独立式离子印迹膜以及离子印迹复合膜4种离子印迹膜材料关注度较高,具体的材料制备和膜分离过程如图1所示。

图1 离子印迹膜材料制备及分离示意图

1.1 填充式离子印迹膜

填充式离子印迹膜是最早的离子印迹膜,结构上更近似于色谱柱,由两层膜和中间的填充层组成,填充层离子印迹聚合物通过中间的填充层来实现离子的选择性吸附。制备时将离子印迹聚合物研碎,分散在水中并通过气体压力驱动将其负载在一层膜的表面,最后贴上一层膜并用胶固定即可获得膜。该类离子印迹膜最早由Lehmann 等制备成功,但由于存在结构缺陷并未成为主流。

1.2 共混式离子印迹膜

共混式离子印迹膜是填充式离子印迹膜的改进版,制备时须首先合成特定离子印迹聚合物,然后添加到流延溶液中制备成共混物,最后流延成型形成共混式离子印迹膜。与填充式离子印迹膜类似,在制备共混式离子印迹膜时,需要将离子印迹聚合物粉碎,因此可能会破坏离子印迹空穴结构,将严重影响稀土金属分离的选择性,其次还存在填料利用率较低等缺陷。但由于其制备简单、产品稳定,因此成为目前制备离子印迹膜最常用的方法,主要应用于Li(Ⅰ)、Ag(Ⅰ)、Pb(Ⅱ)、Hg(Ⅱ)和Ru(Ⅲ)等金属的分离研究,但在稀土金属离子分离方面的研究并不多见。

1.3 独立式离子印迹膜

与前两种不同,独立式离子印迹膜是直接在膜内生成印迹位点,形成富含离子印迹位点的膜材料。目前,该类膜材料主要有壳聚糖交联膜和半互穿聚合物网络膜两种形式,此类离子印迹膜避免了填充式和共混式膜材料中填料利用率低和活性位点易损坏等突出问题,但同时具有机械强度差、复用能力低、水通量较差等缺陷。江苏大学李春香等制备出壳聚糖交联的离子印迹膜,将其用于分离Dy(Ⅲ),最大吸附量可达23.30mg/g,且在5 次循环后仍具有较高的分离能力,重复使用能力好。而且该离子印迹膜也具有较好的抗老化特性,当掩埋于土壤20 天后,仍可保持原有吸附水平。在独立式离子印迹膜的研究方面,江苏大学闫永胜等展开了深入的研究,他们将膜原料由壳聚糖改为酸解后的棉花纤维素,通过蒸发诱导-自组装的手段制备出新型离子印迹交联膜,将其用于Nd(Ⅲ)、Gd(Ⅲ)等稀土金属的吸附分离,相比非印迹材料不仅在吸附容量上有明显提高,而且具有非常高的吸附选择性。在此基础上,常州大学郑旭东等利用氧化石墨烯(GO)或氧化碳纳米管(OMWCNT)表面的活性羧基基团提供更多的活性结合位点,进一步增强离子印迹膜对稀土金属的吸附能力。他们通过共混的方式在制膜时添加碳材料,分别设计制备出基于GO 的纤维素离子印迹膜O-CNCs/GO-IIPs 和 基 于CNTs 的O-CNCs/O-MWCNTs-IIPs 膜材料,在pH=4 的情况下对Dy(Ⅲ)的吸附容量从O-CNCs 的28.97mg/g 分别提升至41.79mg/g 和38.70mg/g。在选择性方面,对Dy(Ⅲ)的分配系数从O-CNCs 的518.49mL/g 分别提升至872.66mL/g 和743.90mL/g。

1.4 离子印迹复合膜

离子印迹复合膜是一种利用膜材料为载体,通过抽滤、在膜表面原位生长等策略制备离子印迹聚合物,从而实现膜分离技术和离子印迹技术的结合,起到协同分离的效果。离子印迹复合膜具有选择性好、水通量高、吸附量大的优势,其应用程度仅次于共混式离子印迹膜。目前,采用离子印迹复合膜在稀土金属分离方面的研究工作日趋广泛,研究价值较大。近期,Cui等利用真空抽滤的方法同时将Gd(Ⅲ)印迹的碳纳米管(GICNTs)和聚多巴胺修饰氧化石墨烯(pDA@GO)负载于再生纤维素膜表面,这种复合膜对浓度为60mg/L的Gd(Ⅲ)溶液最大吸附容量接近40mg/g,高于非印迹的膜材料对相同浓度Gd(Ⅲ)溶液的吸附能力(约15mg/g)。在选择性研究方面,该离子印迹复合膜对Gd(Ⅲ)的渗透选择性为2.91(Gd/La)和2.49(Gd/Eu),表明Gd(Ⅲ)印迹位点有助于选择性分离混合稀土溶液中特定稀土金属离子。类似地,闫永胜等利用再生纤维素膜为底物,通过抽滤的方式先将GO 和SiO的混合物负载于膜表面,然后继续负载一层Eu(Ⅲ)印迹的聚合物,采用协同堆叠法制备出Eu(Ⅲ)印迹的复合膜。当用于分离含有Eu(Ⅲ)的多种稀土金属元素时,该离子印迹膜的最大吸附量可达101.14mg/g,在离子印迹膜分离中展现出优异的性能。江苏大学潘建明等采用木制纤维素为原料,经过pDA 修饰后,再通过两步温度聚合方法在膜表面原位生长Nd(Ⅲ)印迹聚合物,酸洗后即可获得具有Nd(Ⅲ)表面印迹修饰的三维立体结构膜。该膜材料对Nd(Ⅲ)的最大吸附容量可达120.87mg/g,明显高于非离子印迹膜材料对Nd(Ⅲ)的吸附容量(31.46mg/g)。

上述离子印迹复合膜的突出表现均表明了经过印迹处理后的膜材料对特定稀土金属具有较高的分离选择性,进一步验证了离子印迹技术在膜分离金属离子领域具有较大的研究潜力。尽管如此,但在吸附容量上仍有较大提升空间,今后可将氧化石墨烯、金属有机框架等高比表面积的多孔材料与印迹技术相结合,制备负载型印迹复合膜材料,兼顾高选择性和高吸附容量的双重优势。

2 聚合物包合膜

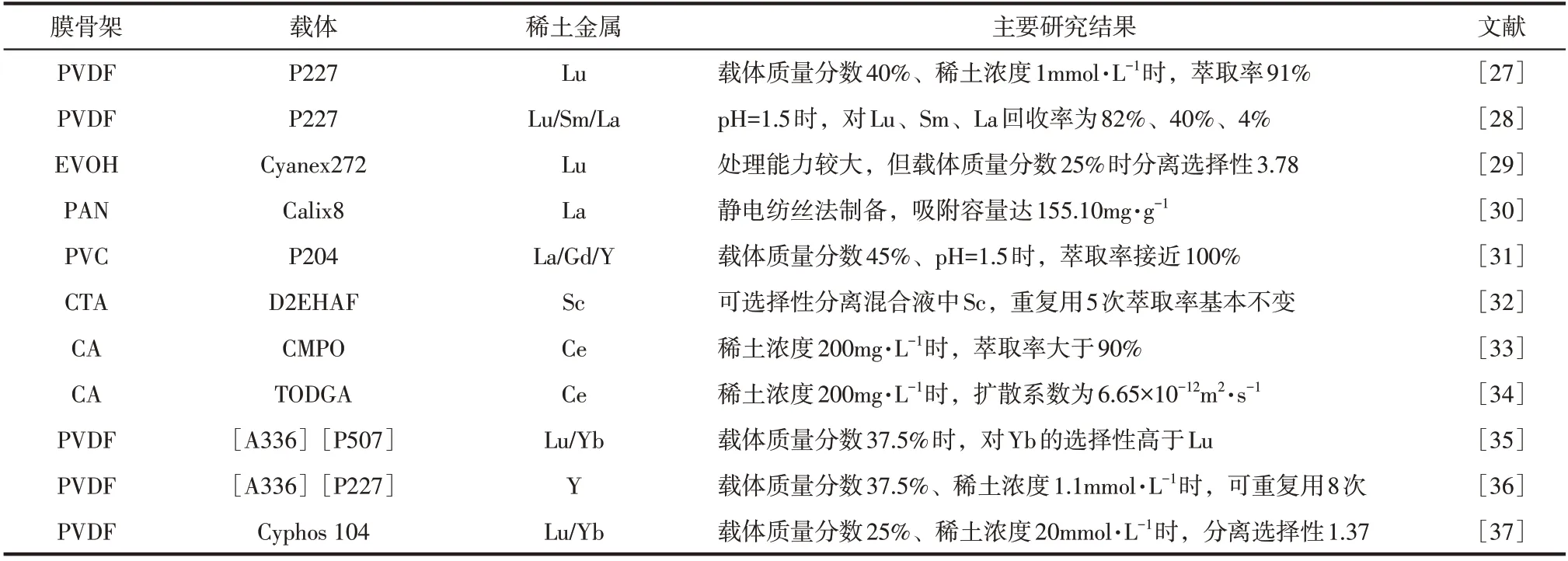

聚合物包合膜(polymer inclusion membrane,PIM),又称自支撑液膜,是一种将膜材料和萃取液集于一体的新型膜材料,由Sugiura 在1980 年首次制备,用于代替具有寿命低等缺点的支撑液膜。聚合物包合膜由载体和骨架聚合物构成。合成时将载体和骨架聚合物共混并流延成型即可获得膜材料,具有制备简单、水通量大、使用寿命长、萃取反萃便捷等优点。聚合物包合膜的骨架聚合物选择很多,聚偏氟乙烯(PVDF)、聚氯乙烯(PVC)和纤维素衍生物(CA)等常用高分子材料均可作为骨架聚合物使用。载体一般分为有机溶剂和离子液体两种,可以实现对稀土金属离子的选择性捕获,常用的萃取剂如图2所示。典型的聚合物包合膜用于稀土金属分离的研究结果如表1所示。由于使用方便、损耗小、对环境友好,聚合物包合膜已成为稀土金属离子分离的研究热点之一。

表1 聚合物包合膜的成分和研究结果

图2 聚合物包合膜的常用萃取剂

2.1 有机溶剂载体聚合物包合膜

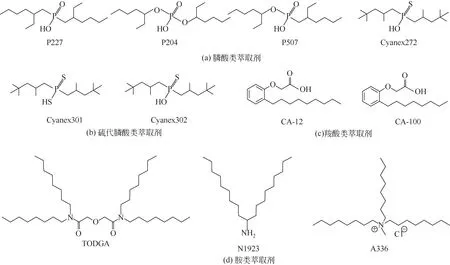

传统湿法冶金中,常采用有机萃取剂对稀土金属元素分离,而这些萃取剂往往也是环境污染的元凶。倘若将有机萃取剂填充于膜材料的孔道结构之中,不仅减少有机萃取剂的用量,提高利用率,减轻有机溶剂流失产生的环境污染,而且能将溶剂萃取与溶剂再生过程集成于一个装置,形成“萃取-再生”同步实施的稀土金属分离过程,因此有机溶剂聚合物包合膜具有较好的应用前景。在国内,中国科学院长春应用化学研究所陈继课题组在该领域做出了巨大贡献。他们将萃取剂二(2-乙基己基)次膦酸(简称D2EHPA或P227)与PVDF膜材料结合制备出P227@PVDF 聚合物包合膜,在载体质量分数为40%、再生液HCl 浓度为2.5mol/L 情况下可高效地分离水溶液中的低浓度(约1mmol/L)重稀土金属Lu(Ⅲ)。如图3 所示,研究发现当Lu(Ⅲ)由溶液进入膜内时将与膦酸萃取剂P227 发生阳离子交换形成Lu(Ⅲ)-P227 配体,在膜两侧酸度差和Lu(Ⅲ)浓度差的推动力下,Lu(Ⅲ)-P227 配体继续向膜的另一侧移动进入再生液中,在酸性再生液中Lu(Ⅲ)被H所置换,使Lu(Ⅲ)-P227 配体断裂,并完成萃取剂载体P227 的再生。当P227@PVDF 用于分离混合稀土溶液时,可通过调节不同的初始pH 实现选择性分离Lu(Ⅲ)与Sm(Ⅲ)、La(Ⅲ)的过程。例如,在初始pH=1.5 时,该膜对Lu(Ⅲ)、Sm(Ⅲ)、La(Ⅲ)的回收率分别为82%、40%、4%,在混合稀土金属分离方面具有重要意义。在此基础上,潘建明等将乙烯醇-乙烯共聚物(EVOH)作为膜 材 料, 利 用 双(2,4,4- 三 甲 基 戊 基) 膦 酸(Cyanex272)为萃取剂制备出改进版的Lu(Ⅲ)聚合物包合膜,由于膜材料表面具有更多亲水性羟基基团,该膜的处理能力较大,对Lu/Yb 的分离选择性为3.78,但使用过程中出现了萃取剂载体泄漏的现象,表明该膜的稳定性仍需继续改进。除此之外,东华大学王雪芬等采用对磺酸基杯[8]芳烃(Calix8)和聚丙烯腈(PAN)为原料,通过静电纺丝法制备出可选择性分离La(Ⅲ)的聚合物包合膜,且对La(Ⅲ)的最大吸附容量可达155.10mg/g,展现出不错的吸附效果。

图3 聚合物包合膜表面形貌和分离示意图

在国外,澳洲墨尔本大学Kolev 等将萃取剂二(2-乙基己基)膦酸酯(简称P204)与PVC 结合,开发出基于膦酸溶剂的P204@PVC 聚合物包合膜,可用于分离La(Ⅲ)、Gd(Ⅲ)和Y(Ⅲ)等稀土金属,在合适的pH 时,该膜材料对目标稀土金属离子的萃取率接近100%。此外,日本九州大学Goto 等利用-[,-二(2-乙基己基)氨基羰基甲基]苯丙氨酸(D2EHAF)与乙酸纤维素(CTA)结合,制备出对目标稀土金属具有高选择性的D2EHAF@CTA聚合物包合膜,其可从多种稀土离子混合溶液中选择性分离Sc(Ⅲ),且具有较好的重复使用效率,当循环5 次后该膜材料对Sc(Ⅲ)的萃取效率未见明显下降。在此之前,也有一些以CA 膜为底物的PIM 材料用于稀土金属的分离研究。例如,日本宇都宫大学Hiratani 等利用正辛基苯基-,-二异丁胺基甲酰基甲基氧化膦(CMPO)、日本国家产业技术综合研究所Kanamori 等利用,,′,′-四辛基二甘醇酰胺(TODGA)分别与纤维素膜结合,制备出可以选择性分离Ce(Ⅲ)的聚合物包合膜。综上所述,以PVC、PVDF、CA、PAN 等高分子材料为膜骨架能制备出各类PIM,但有机萃取剂载体才是PIM 膜分离手段的核心,除了上述文献报道过的萃取剂,后续研究还可采用羧酸类(如CA-12、CA-100)、胺类(如伯胺类N1923、叔胺类N235)等含有O、N、P、S 等配位点的有机溶剂作为载体,以提高对稀土金属的分离选择性和吸附效果。

2.2 离子液体载体聚合物包合膜

尽管有机溶剂对稀土金属具有良好的萃取效果,但对于浓度较低的稀土金属溶液而言,萃取剂的效果仍然有待提高,而且有机溶剂也存在易燃、易爆、易挥发等缺点。因此,通过引入功能化离子液体替代传统的有机溶剂用于制备聚合物包合膜,能有效提升其对稀土金属的分离效率。陈继等率先在该领域开展相关研究工作,将酸性萃取剂P227 或2-乙基己基磷酸2-乙基己基酯(简称EHEHPA或P507或PC-88A)分别与三辛基甲基氯化铵(A336)为原料制成膦酸功能化离子液体[A336][P507]或[A336][P227],随后将其浸渍于PVDF 中制备出以离子液体为载体的非对称结构聚合物包合膜。其中[A336][P507]@PVDF 对Lu(Ⅲ)的传输速率要低于Yb(Ⅲ),表明该膜能够分离结构相似、位置紧邻的稀土金属;而[A336][P227]@PVDF可从低至1.1mmol/L的稀溶液中萃取出Y(Ⅲ),且重复使用8次以后该膜仍保持较高Y(Ⅲ)扩散通量。在此基础上,闫永胜等改用离子液体十四烷基-(三己基)膦酸双-(2,4,4-三甲基戊基)膦酸酯(Cyphos 104 或[P][Cyanex272])与PVDF 混合,制备出能从浓度为20mg/L的稀土溶液中选择性萃取Lu(Ⅲ)和Yb(Ⅲ)的聚合物包合膜。由于功能化离子液体不仅具有萃取容量大、黏度高、不易挥发等优点,而且有较多功能化离子液体对特定稀土金属具有萃取作用,因此以离子液体为载体的聚合物包合膜材料的开发制备及其在稀土金属选择性分离等方面具有较高研究价值。

3 液膜

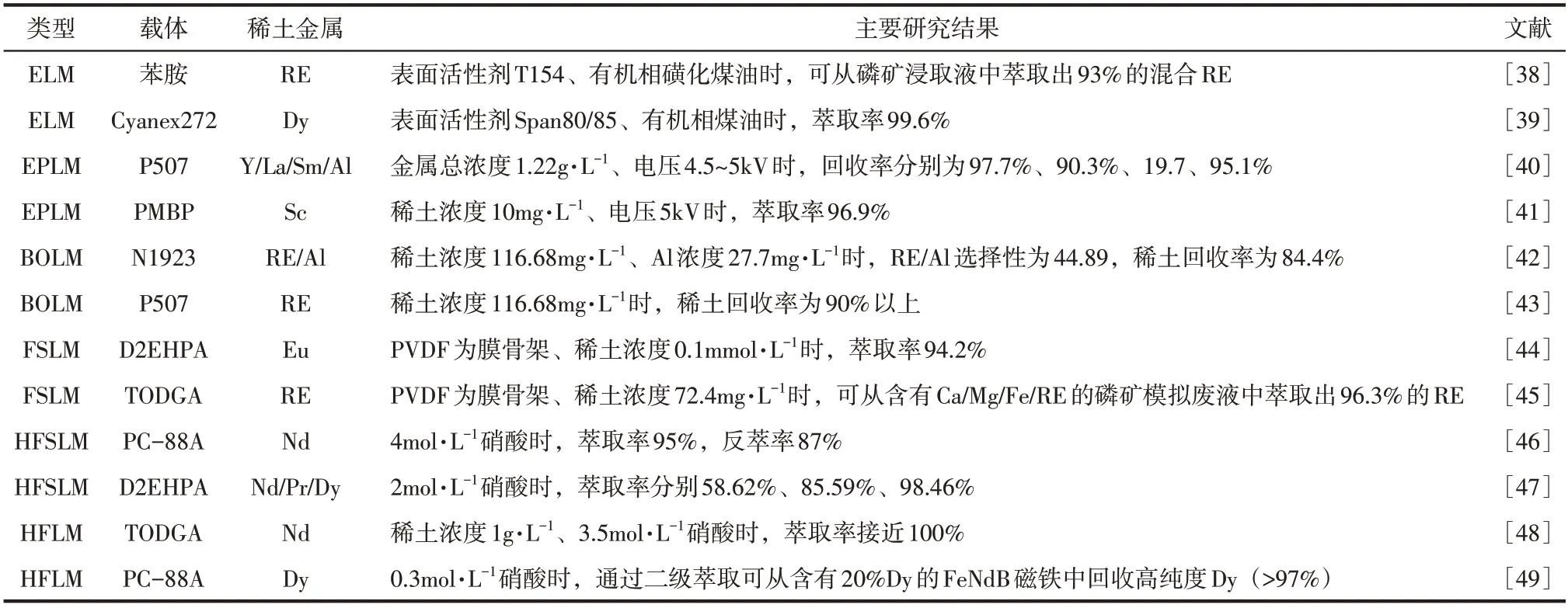

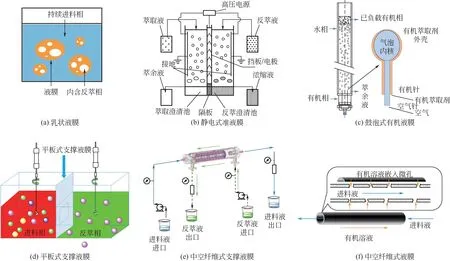

液膜是一种由液体构成的膜,通常会在两相液体之间形成一层不互溶或者半渗透的液体层,具有萃取效率高、使用简单、消耗较低、制备与回收方便等特点。根据膜分离特点和装置的差异,这里将液膜分离细分为五种类型进行介绍,分别是乳状液膜(emulsion liquid membrane,ELM)、静电式准液膜(electrostatic pseudo liquid membrane,EPLM)、鼓泡式有机液膜 (bubbling organic liquid membrane,BOLM)、支撑液膜(supported liquid membrane,SLM)和中空纤维式液膜(hollow fiber liquid membrane,HFLM),详见图4。为了对比展示上述几种液膜分离法,表2对不同液膜用于稀土金属分离的代表性研究进行了总结。

表2 液膜的成分和主要研究结果

图4 液膜分离示意图

3.1 乳状液膜

乳状液膜是一种最常见的液膜形式,由载体、分散剂、稀释剂三部分组成,其中载体是萃取剂,起转运稀土金属离子的作用。分散剂即表面活性剂,负责乳化生成乳液,一般应选择水合能力差、扩散率低的表面活性剂,且考虑到使用后需要破乳,因此形成的乳液不能过于稳定,最常见的乳化剂为Span80。稀释剂一般采用与水不互溶的有机溶剂,主要有煤油、磺化煤油、正庚烷和甲苯等,合适的稀释剂能明显提高乳液的稳定性,降低乳液在使用过程中的流失。乳状液膜的萃取过程非常复杂,目前尚无统一理论解释,不过深度学习、人工神经网络等人工智能分析技术的发展将有助于解决这一难题。

乳状液膜在稀土金属萃取领域已取得广泛应用。例如,为了回收磷矿中的稀土金属元素,贵州大学陈前林等制备出以苯胺为载体、T154作表面活性剂、磺化煤油为有机相的乳状液膜,能从高酸度湿法磷酸浸取液中萃取出93%的稀土金属离子。随后,他们还制备了以(RO)P(O)OPh-COOH 萃取剂为载体、Span80 为表面活性剂、磺化煤油为稀释剂的乳状液膜,用于萃取多种稀土金属。在国外,伊朗德黑兰大学Abolghasemi 等分别采用Cyanex272、D2EHPA、D2EHPA/EHEHPA 混 合 溶剂为萃取剂,制备出不同种类的乳状液膜,且在分离Dy、Nd 等稀土金属方面具有较好分离效果。此外,还有文献报道了以Cyanex572或二壬基苯基膦酸(DNPPA)为萃取剂,分别制备出的乳状液膜在分离稀土金属方面也具有较好效果。由于研究基础较好,乳状液膜是唯一已投入实际应用的液膜分离手段,可用于极低浓度的稀土金属萃取,如采用乳状液膜法处理风化壳淋积型稀土矿浸出液、磷矿浸取液可获得高纯度的混合稀土氧化物。但是,乳状液膜的应用也面临着诸多问题,例如使用过程中乳液微粒不稳定容易自行破裂,而破乳后的表面活性剂还会造成一定的环境污染,因此在乳液稳定性、表面活性剂活性、环境污染防治等方面仍有较大研究空间。

3.2 静电式准液膜

为了解决乳状液膜在使用中液膜稳定性较差的问题,研究人员发明了一种全新液膜形式,称为静电式准液膜。该方法不同于乳状液膜使用机械搅拌进行分散,而是使用高电压的静电将有机相分散为小液滴,再与萃取液混合完成稀土金属的萃取,还能在浓度差作用下穿过挡板进入反萃池中完成反萃取,萃取剂再生后又会穿过挡板回到萃取池。而完成萃取后的萃余液和浓缩液则会自行沉降至反应器底的澄清池。此方法可以做到连续生产,当使用P507 萃取剂从含有Y(Ⅲ)、La(Ⅲ)、Sm(Ⅲ)、Al(Ⅲ)的混合溶液中回收Y(Ⅲ)时,经过萃取、再生步骤后,其浓度可从0.34g/L浓缩至36g/L以上,纯度可达97.7%。当使用1-苯基-3-甲基-4-苯甲酰基-5-吡唑啉酮(PMBP)在5kV 电压下萃取Sc(Ⅲ)时,对初始浓度在10~100mg/L 范围内的稀土金属溶液均可获得95%以上的萃取效率。尽管如此,但由于膜分离装置结构复杂、操作难度大,还需克服水电解反应产生氢气等问题,因此相关研究工作并不多见。

3.3 鼓泡式有机液膜

鼓泡式有机液膜也是一种新型液膜技术,它由乳状液膜改进发展而来,但未使用表面活性剂,而是用气泡代替内部水相,通过萃取塔塔底的气泡发生器不断鼓出有机相气泡进行萃取。生产工序里水相从塔顶进入,通过分配器沿着塔壁流下,并最终从塔底流出。而有机相气泡到达塔顶时,“破乳”段使液膜破裂,并从塔顶排出,从而达到水相和有机相分离的目的。在该领域,中国科学院过程工程研究所刘会洲等的研究成果丰富。他们采用伯胺N1923作为萃取剂,在逆流萃取塔中通过鼓泡方式形成有机液膜,从富含铝元素的离子吸附型稀土矿浸取液中选择性地萃取稀土金属,萃取率可达84.4%,远高于传统工艺;采用P507为萃取剂时总稀土金属回收率达90%以上。同时,在工艺研究方面显示萃取塔中界面张力和分散力的出现有利于液膜的稳定,剪切力与界面张力和分散力的竞争作用对液膜稳定性不利,这也为控制和提高有机液膜气泡表面的稳定性提供了理论依据。该方法突破性地将传统的膜分离方法与逆流接触的气液传质过程相结合,构建了“气-液-固”三相界面,不仅能减少液膜分离中有机溶剂的使用量,而且特别适用于分离南方稀土矿酸浸液中的低浓度稀土金属离子。

3.4 支撑液膜

支撑液膜的结构比乳状液膜更简单,无需表面活性剂的参与,使用后也无需破乳,因此对生态环境更加友好。支撑液膜主要由载体、稀释剂和固态载体构成。与聚合物包合膜类似,载体可选择有机溶剂萃取剂或功能化离子液体,而固态载体一般为微孔膜材料。根据膜材料和膜组件的区别,支撑液膜可细分为平板式支撑液膜(flat supported liquid membrane, FSLM) 和中空纤维式支撑液膜(hollow fiber supported liquid membrane,HFSLM)。制备膜材料时先将载体均匀分散于稀释剂中,然后把固态载体在上述混合溶液中浸渍使溶剂载体均匀地填充于膜孔中。虽然支撑液膜的制备与使用比乳状液膜更简单,但由于支撑液膜中的载体与固态载体的结合并不稳定,因此尚未投入实际应用。

目前,采用平板式支撑液膜在稀土金属分离方面的研究工作较多。中国科学院大学裴亮等以D2EHPA为载体制备的PVDF支撑液膜可从硝酸介质中高效分离Eu(Ⅲ),当稀土金属初始浓度为0.1mmol/L 时,膜分离率在35min 内最高可达94.2%,该方法还适用于Gd(Ⅲ)、Tb(Ⅲ)等其他稀土金属的分离。济南大学孙国新等以TODGA 为载体制备出支撑液膜,在稀土金属分离方面效率更高,能分离出95%以上的稀土金属。由于TODGA为短链的胺类萃取剂表面活性较弱,因此萃取剂流失现象不明显,提升了支撑液膜的稳定性。而且,该类支撑液膜也可用于湿法磷酸浸取液中稀土金属的提取。

在国外,美国橡树岭国家实验室Kim等制备出一种以TODGA/Cyanex972混合溶剂作为载体的支撑液膜,可选择性地从含有多种金属硝酸盐的溶液中分离稀土金属。美国杜克大学Smith 等采用D2EHPA 萃取剂和矿物油分别制备出PVDF 支撑液膜和乳状液膜进行对比研究,结果显示支撑液膜比使用相同载体和稀释剂的乳状液膜在分离速率上虽然仍有差距,但在萃取选择性上表现更佳,尤其适用于选择性分离经济价值更高的重稀土。伊朗科技大学Rahbar-Kelishami 等首次采用SiO和TiO纳米颗粒为疏水载体、A336为萃取剂,制备出一种聚四氟乙烯(PTFE)支撑液膜并将其用于稀土金属分离。研究结果显示,利用尺寸为15nm的SiO和TiO纳米颗粒制备的支撑液膜对Nd(Ⅲ)和Gd(Ⅲ)均可达到约90%的萃取效率,而且通过建立数学模型能够预测膜分离过程中的传质系数。此外,西班牙加泰罗尼亚理工大学Pavón 等利用Cyanex923 为载体、NaEDTA 为接收相,制备出平板式支撑液膜,其能用于从废旧荧光灯粉末的浸取液中回收稀土金属,进一步研究发现该膜还可以选择性地分离Y(Ⅲ)和Eu(Ⅲ),结果显示膜分离的渗透系数主要受扩散速率和剪切应力的影响。

中空纤维式支撑液膜用含有载体的稀释剂将中空纤维膜浸透后,使萃取相和反萃相分别在管程和壳程中流动,从而实现萃取和反萃同时进行。中空纤维式支撑液膜对载体的利用率比中空纤维液膜更高,损耗也更低,因此获得了较高关注度。最近,泰国朱拉隆功大学Pancharoen 等分别用PC-88A、TODGA、DNPPA 载体对多种不同稀土进行了实验,结果表明中空纤维式支撑液膜的萃取率均可达95%以上。中国台湾地区中原大学Ni’am等用D2EHPA作载体、异构烷烃作稀释剂萃取永磁体生产废水中残余稀土,可在提取稀土的同时减少铁杂质含量。由于中空纤维式支撑液膜填装密度更高,有较高的单位比表面积,因此在稀土矿酸浸液的处理量方面具备明显优势,未来可在膜材料耐酸耐碱性、膜材料改性方面开展深入研究,以提高膜分离的稳定性和耐用性,为工业化规模生产提供重要帮助。

3.5 中空纤维式液膜

中空纤维式液膜通过一层中空纤维隔离有机相和水相,一般来说使用时有机相在纤维外而水相在内,含有载体的有机相在萃取过程中会渗入纤维外壁的小孔与水相发生解除,从而达到萃取的目的。日本九州大学Kubota等采用以对叔辛基杯[4]芳烃为萃取剂的中空纤维式液膜实现了对多种稀土金属的分离。此外,印度核能集团Patil 等采用以TODGA 为载体的中空纤维式液膜对溶液中Nd(Ⅲ)进行萃取,中国科学院大学裴亮等采用以PC-88A 为载体的中空纤维式液膜对溶液中Dy(Ⅲ)进行萃取,均取得了较好的萃取效果。在稀土金属回收利用方面,印度巴巴原子研究中心Singh 等采用PC-88A 作为有机相中的载体,通过非分散溶剂二级萃取方法,利用中空纤维式液膜成功从铁钕硼磁铁废料中回收了纯度97%以上的镝。

4 其他膜分离技术

目前,除了上述三种类型方案外,在膜分离稀土金属领域还有一些最新的研究进展。以金属有机框架(metal organic frameworks,MOF)、共价有机框架(covalent organic frameworks,COF)等吸附剂为基础制备膜材料也具有较大的研究潜力。例如,东华大学王雪芬等采用静电纺丝法制备出PAN/UiO-66-(COOH)膜材料,因MOF中含有24个羧基活性位点,该膜材料对Tb(Ⅲ)和Eu(Ⅲ)展现出优异的吸附和再生性能,其最大吸附容量分别达到了214.1mg/g 和191.9mg/g。意大利卡拉布里亚大学De Filpo 等将MOF 材料负载于新型碳纳米管滤膜上,用于Ce(Ⅲ)的静态吸附和动态膜分离研究,结果显示在高浓度稀土溶液中MOF/CNT-BP 复合膜对Ce(Ⅲ)的吸附效果明显好于未负载MOF 的CNTBP 膜。与MOF 类似,COF 具有极大的比表面积和极强的表面可修饰能力,也能通过共混、原位生长、复合等方法制备COF 膜材料。东华理工大学罗峰等通过一步法合成了磺酸基团修饰的COF材料(COF-SOH),再通过共混方式制备出PES/COF-SOH 膜,研究发现该膜对Th(Ⅳ)的亲和作用高于Eu(Ⅲ)和Ce(Ⅲ),能选择性分离矿石中稀土金属与Th(Ⅳ)等放射性元素。

5 结语与展望

膜技术在稀土金属分离中的应用道路并非一帆风顺,液膜技术虽然经过了几十年的发展,在分离效率、操作时间和环境保护方面已经非常出色,但至今仍然无法大规模工业化应用。相比之下,非液膜方案更加值得期待,聚合物包合膜对萃取剂的消耗远小于支撑液膜,且操作更加方便,制备也并不复杂;离子印迹膜则具有极好的选择性,适合于相邻稀土金属的分离,但也存在吸附量较低的问题。总体而言,尽管膜分离技术表现出明显优势,但相比溶剂萃取法,膜分离法目前仍未规模化应用于稀土金属分离工业,仍需学者们加快研究步伐,探究膜材料分离时的动力学和热力学过程,提高稀土金属膜分离效率、努力突破工程化应用的瓶颈,使膜分离技术正式投入规模化生产之中。