高温质子交换膜燃料电池电堆稳定性分析与优化

姬峰,郑博文,罗若尹,杜玮,邓呈维,杨声,刘志强

(1 上海空间电源研究所,上海 201100;2 中南大学能源科学与工程学院,湖南 长沙 410000)

与低温质子交换膜燃料电池(LT-PEMFC)相比,高温质子交换膜燃料电池(HT-PEMFC)具有电化学反应动力学过程快、耐一氧化碳毒化能力强、可用重整气进料、水热管理简单等优势,在便携式电源、热电联供、备用电源、辅助动力电源等领域具有广阔的应用前景。然而HT-PEMFC 的研究开发也面临诸多问题,寿命是制约其发展的关键问题之一。

目前,关于HT-PEMFC 寿命的研究主要从材料、部件及操作条件等方面开展。在材料、部件对寿命的影响方面,Zhang 等提出了一种将碳纳米管引入催化层中减少裂纹的简单而有效的方法,重点研究了碳纳米管对HT-PEMFC 性能和耐久性的影响。Zhang 等提出了一种新型双催化层结构的阴极,提高了铂的利用率,良好的耐久性也证明了该结构在实际HT-PEMFC 中的可行性。Zhang 等综合考虑了HT-PEMFC 的性能和耐久性,为最佳工作温度范围的选取提出了指导。Batet 等研究了HT-PEMFC 膜的衰减变薄过程,以磷酸的流失和催化剂层的结构变化作为运行时间的函数,为商用HT-PEMFC 电堆的耐久性分析提供了详细的数据。Kim等利用甲基酚醛树脂和连续碳纤维开发了一种复合双极板,有助于提升HT-PEMFC 的性能与寿命。Taccani 等实验研究了3 种几何形状的流道对HT-PEMFC 单电池性能的影响,结果表明,蛇形流道的单电池性能与寿命更优异。

在操作条件对寿命的影响方面,Sobi等分别研究了在不同电流密度和操作温度下水蒸气和甲醇含量对HT-PEMFC 性能衰减速率的影响,确定了HT-PEMFC 与重整甲醇耦合的最佳电流密度和操作温度。Li 等对HT-PEMFC 进行了600h 加速衰减测试,研究在启动/停机、负载循环条件下的衰减机制,认为高电位是导致性能衰减的主要因素之一,应当避免并减少长期高电位操作来缓解催化剂降解和碳载体腐蚀。Scott等建立了一维模型来研究催化剂载量和Pt/C质量分数对电池性能与寿命的影响,重点研究不同操作条件下的初始性能和衰减原因。Kim等建立了磷酸(PA)掺杂聚苯并咪唑(PBI)膜体系的HT-PEMFC 一维模型,研究操作条件对电池性能衰减的影响规律,指导电池寿命的提升。Yu 等发现相比于稳态操作条件,变载、启停、温度循环条件下HT-PEMFC 单电池磷酸流失加快,单电池性能衰减速率由数μV/h 增加到数十μV/h。Oono 等报道HT-PEMFC 单电池在恒电流(0.2A/cm)放电时寿命可达18000h,性能衰减主要由碳载体腐蚀、催化剂粒径增大、膜降解及磷酸流失造成。关于HT-PEMFC电堆寿命的研究相对较少,文献[21-23]报道的HT-PEMFC电堆的寿命大都低于4000h,远低于单电池的寿命。Moçotéguy等对24节HT-PEMFC电堆进行寿命测试时,发现电堆中大多数单电池衰减速率为20μV/h,而局部单电池衰减速率超过100μV/h,电堆寿命低于1000h。

前人的研究结论对HT-PEMFC 的性能优化提供了优良的指导意义,但诸多研究中鲜少分析电堆局部单电池衰减过快的原因,然而HT-PEMFC 电堆局部衰减过快是导致其寿命大幅缩短的关键。为此本文对一个百瓦级空冷HT-PEMFC 电堆的稳定性进行分析,探究影响电堆寿命的关键因素,并提出优化改进的建议。

1 材料和方法

1.1 HT-PEMFC电堆的组装、寿命测试

测试用HT-PEMFC 电堆由端板及20 节膜电极活性面积为45cm的单电池构成。端板体相材料为不锈钢,表面镀金以起到良好的集流作用。单电池的主要部件为膜电极、双极板、密封垫。膜电极为BASF Celtec-P1000,厚度为890μm;电解质膜为BASF溶胶凝胶膜;催化剂来自TKK(日本);磷酸为分析纯,质量分数>85%,来自天津市大茂化学试剂。极板为石墨/树脂复合极板,阴、阳极流场均为蛇形流场。密封垫为PFA 密封垫。端板、极板、密封垫、膜电极按顺序依次堆叠后放置于电堆组装仪上,压缩到指定高度(控制压缩比在20%~25%)后锁紧。

将组装好的电堆连接到Green Light-FCATSG100燃料电池测试台上,通过安装在端板的加热棒加热电堆,采用E 型热电偶测试电堆温度。当电堆温度达到130℃后,将氢气(纯度99.9%)和空气(纯度99.9%)分别通入电堆的阳极室和阴极室,采用XBL-100-300-2000电子负载缓慢地增加放电电流密度。当电堆温度达到160℃、放电电流密度达到0.2A/cm后,开始恒电流寿命测试。测试压力为1atm(1atm=101325Pa),氢气流量为2L/min,空气流量为8L/min。

1.2 电化学测试

-曲线及氧增益测试:寿命测试结束后,保持氢气、空气流量不变,逐步增加放电电流密度,为确保电堆中各单电池能够达到稳态,每个电流保持时间为3min,采用Green Light自带巡检仪记录各单电池电压。将空气置换成99.9%氧气(8L/min),其他条件不变,测试氧气进料下的-曲线,两者相减得出氧增益曲线。

渗氢电流测试:寿命测试结束后,电堆阳极室以2L/min 通入氢气,电堆阴极室以8L/min 通入氮气(99.9%),以各单电池阳极作为对电极和参比电极,采用ZY6911 直流电源依次在相应单电池阴极侧施加0.6V 恒电位,保持时间为1min,记录ZY6911 直流电源测试的电流值并作为各单电池的渗氢电流值。将测得的各单电池渗氢电流值除以膜电极活性面积得到各单电池渗氢电流密度值。

1.3 其他表征

吸酸量测试:寿命测试结束后,将电堆拆开,取出编号为2、9、11、20的单电池两侧的双极板,采用电位滴定法确定各单电池两侧相应极板吸酸量。具体做法参照文献[14]。

TEM 与XRD 测试:寿命测试结束后,将电堆拆开,收集编号为2、9、11、20 的单电池阴极催化剂进行TEM、XRD 表征。TEM 测试采用日本JEOL JEM-2100 型透射电子显微镜。XRD 测试采用PANalytical X’Pert PRO 型X 射 线 衍 射 仪,以CuK为射线源,波长为0.154056nm,管电压为40kV,管电流为40mA,扫描角度为20°~80°。采用Scherrer公式计算催化剂粒径。

2 结果与讨论

2.1 电堆单电池衰减一致性分析

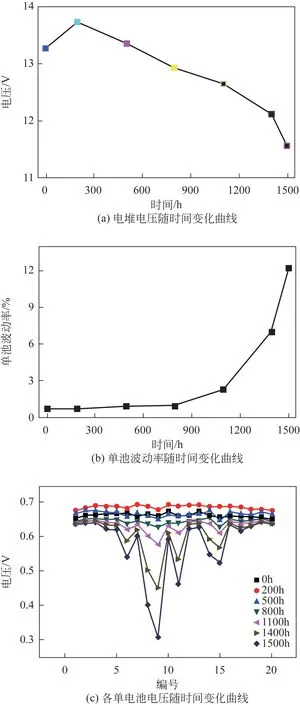

如前文所述,目前HT-PEMFC 电堆的寿命短主要是由于局部单电池衰减过快即电堆单电池衰减一致性差造成的。可用单电池波动率(电堆中各单电池电压的相对标准偏差)随时间的变化速率(d/d)来评价电堆单电池衰减一致性的优劣。一般来说,单电池波动率增长速率越大,电堆单电池衰减一致性越差。20 节短堆的电压随时间变化的曲线,具体如图1(a)所示。如图1(b)所示,对于由商品BASF膜电极组装的20节电堆,起始一致性较好,单电池波动率仅为0.7%,在0~800h 内电堆单电池波动率增长速率缓慢,电堆单电池波动率增长速率加快是在电堆运行800h 后;在800~1100h、1100~1400h、1400~1500h 对应电堆单电池波动率增长速率分别为0.47%/h、1.56%/h、5.03%/h。电堆单电池波动率增长速率的加快表明电堆单电池衰减一致性变差,这是由于不同阶段电堆中各单电池衰减速率差异程度增加导致的。如图1(c)所示,电堆中间位置的单电池相较于两端单电池衰减过快。以2号、9号、11号、20号单电池为例,在电堆运行时间为200~1500h,2 号、9 号、11 号、20 号单电 池 平 均 衰 减 速 率 分 别 为35μV/h、286μV/h、177μV/h、27μV/h,两端单电池的衰减速率是中间位置单电池的5~10倍。

图1 恒电流下电堆耐久性测试

2.2 电堆中不同位置单电池极化损失分析

为探究电堆单电池衰减一致性差的主要原因,选取最具有代表性的2号、9号、11号、20号单电池进行极化损失分析。各单电池开路电压如图2(a)所示,与2号、11号、20号单电池相比,9号单电池开路电压降低约100mV,这主要是由于其渗氢电流密度较高,具体如图2(b)所示;据相关文献报道研究,其较高的渗氢电流密度很可能是由其膜降解变薄或者形成针孔造成。

图2 电堆2号、9号、11号、20号单电池燃料渗透极化分析

各单电池活化极化分析如图3(a)所示,在11mA/cm时,考虑到欧姆极化损失、传质极化损失都远小于活化极化损失,燃料电池处于活化极化损失控制区,2 号、9 号、20 号单电池相对于开路的极化损失基本相同(氧气进料下,约为110mV);与它们相比,11 号单电池极化损失约高40mV(氧气进料下,约为150mV)。另外对各单电池阴极催化层不同位置催化剂的粒径进行XRD 表征[图3(b)],结果发现与2 号单电池相比,9 号、11 号、20 号单电池阴极催化剂Pt 平均粒径分别提高11.8%、13.6%、2.7%,Pt 粒径差别并不是很明显,图4 的TEM 结果表明Pt 粒径随着单电池在电堆的位置变化而变化较小,进而证明铂粒径变化不是造成衰减不一致的主要原因。由此可见催化剂颗粒长大不是导致11 号单电池活化极化损失较高的主要因素,活化极化损失较高很可能与阴极催化层中磷酸的含量及其分布不均有关。

图3 电堆2号、9号、11号、20号单电池活化极化分析

图4 电堆2号、9号、11号、20号单电池阴极催化剂TEM图

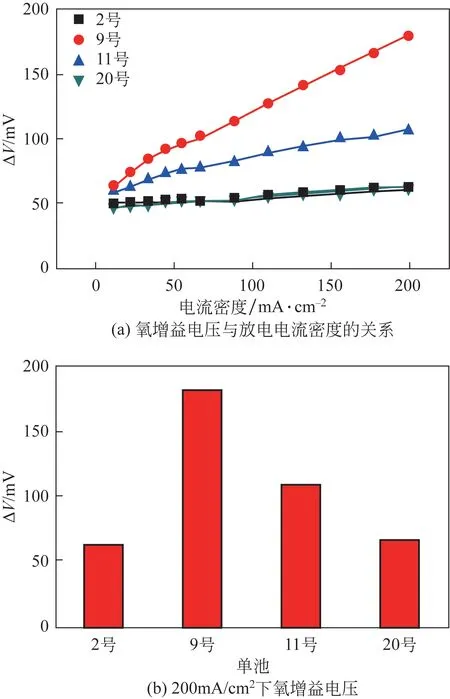

各单电池传质极化分析如图5所示,随着放电电流密度的增加,2号、9号、11号、20号单电池氧增益电压均增加,但是9号、11号单电池氧增益电压增加速率明显高于2 号、20 号单电池;在200mA/cm下,9、11号单电池氧增益电压分别比2号、20 号单电池高102mV、41mV。单电池氧增益电压较高,说明氧气传质阻力较大。Schmidt等发现HPO/PBI 体系单电池运行一段时间后,氧传质阻力增加,并将其归因于膜中磷酸迁移至电极所致。考虑到氧气在磷酸中的溶解度及扩散系数较低,可以推断出9号、11号单电池氧传输阻力较大可能是由膜中磷酸流失迁移造成。

图5 电堆2号、9号、11号、20号单电池传质极化分析

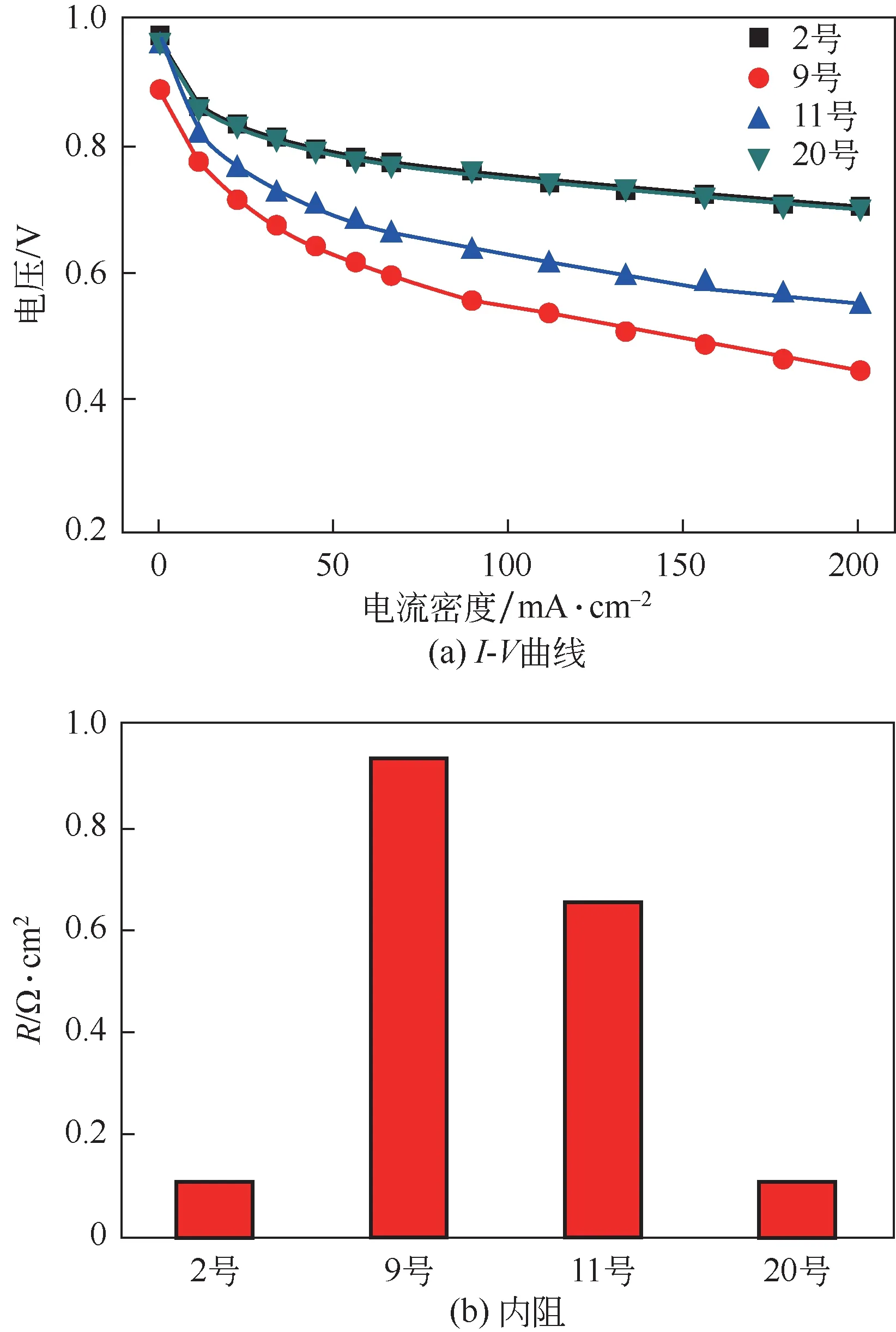

图6(b)中各单电池内阻是由图6(a)的-曲线后半段直线部分(133.33~200mA/cm)拟合计算出来的,由于是在较高放电电流密度以及氧气进料下进行的拟合,燃料渗透极化、活化极化及传质极化对拟合结果的影响相对较小。如图6(b)所示可以看出2 号、20 号单电池内阻基本一致;与其相比,9号、11 号单电池内阻则分别提高8 倍、5 倍。在200mA/cm时,与2 号、20 号单电池相比,9 号、11 号单电池欧姆极化损失分别提高约160mV、110mV。内阻的提高主要由磷酸掺杂PBI膜中质子的电导率降低造成的,而膜中质子电导率主要与膜中磷酸掺杂量、温度有关,因此可推断9号、11号单电池较高的内阻是由膜中磷酸流失过快造成的。

图6 电堆2号、9号、11号、20号单电池氧气进料下的性能曲线

Schmidt 等发现不同材料制成的极板吸酸量差异较大,与表面镀金不锈钢极板以及表面处理过的石墨极板相比,石墨/树脂复合极板吸酸能力更强。考虑到所用极板亦为石墨/树脂复合极板,本文也对各单池极板吸酸量进行了考察。如图7 所示,可以看出9号单电池极板流道中吸附着较多的磷酸,对2号、9号、11号、20号单电池两侧极板吸酸量滴定测试后发现9号、11号单池极板吸酸量相对较高,表明膜中磷酸流失迁移相对较多。

图7 电堆极板吸酸量测试

综上可以看出,电堆中不同位置单电池膜中磷酸流失速率不同是导致电堆单电池衰减一致性差的主要因素。电堆中间位置的单电池(9 号、11 号)膜中磷酸流失迁移过快,一方面增加了质子传导阻力进而提高了欧姆极化损失,另一方面从膜中流失的磷酸迁移到催化层、扩散层、双极板流道内并逐渐积累也会增加活化极化损失以及传质极化损失。

2.3 磷酸流失过快原因推测

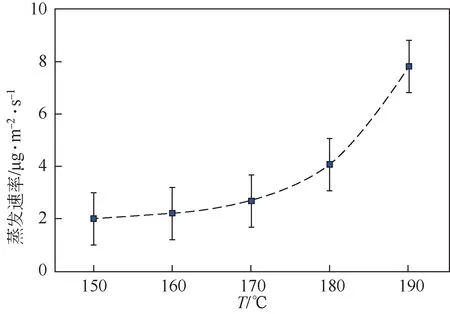

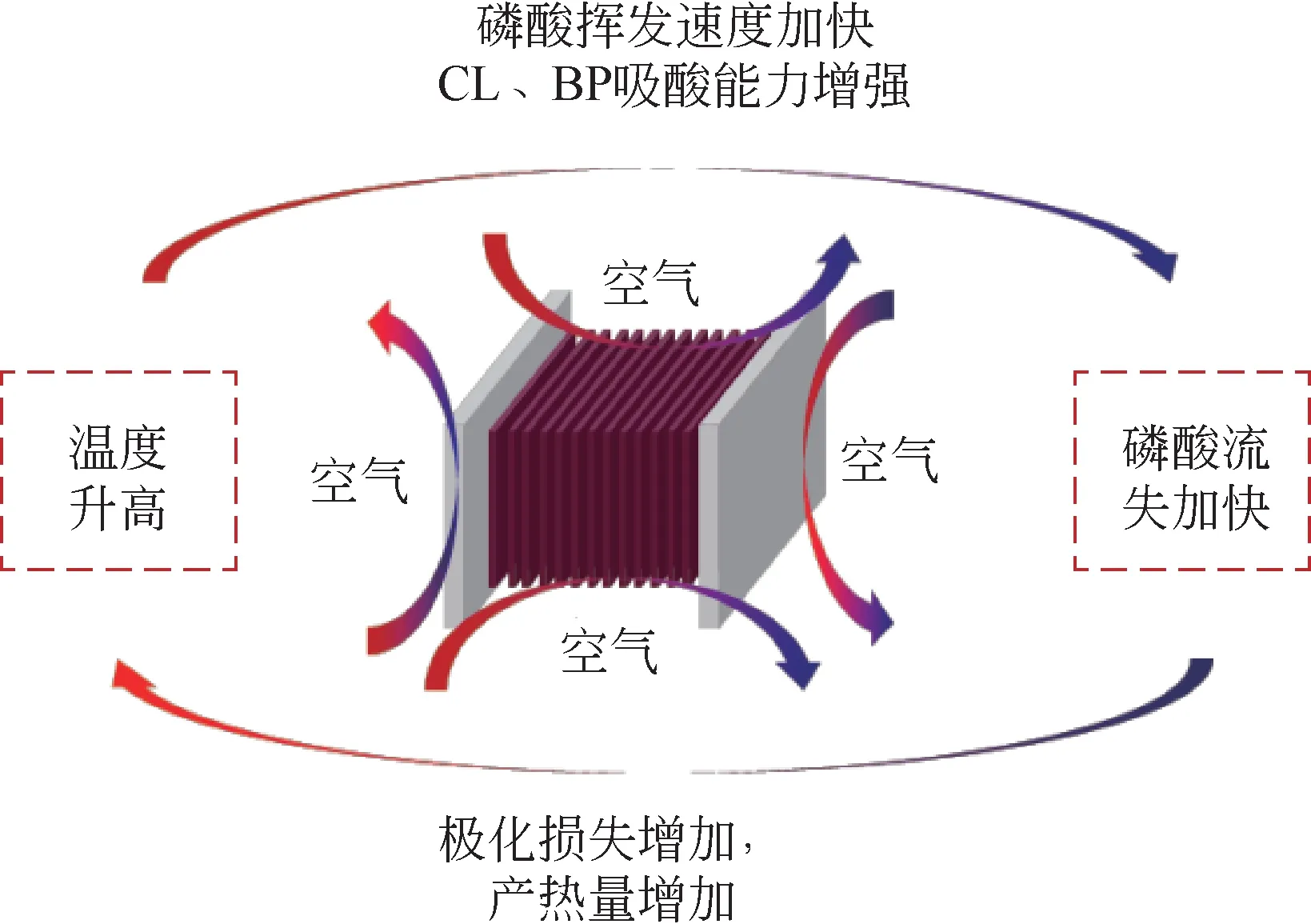

根据Tonny 等的研究,在HT-PEMFC 单电池材料及结构一定的情况下,膜中磷酸流失主要与操作条件如温度、湿度、放电电流密度等有关。不同温度下磷酸的蒸发速率如图8 所示,随着温度增加,磷酸蒸发速率增加。如图9所示在不增湿及恒电流放电下,考虑到实验用百瓦级电堆的散热是依靠空气自然对流散热,处于两端的单电池散热面要比中间位置单电池散热面高,在产热一定的情况下,稳态下中间位置的单电池温度会较两端高。温度的提高一方面会使膜中磷酸流失加快,欧姆极化增加,流失的磷酸迁移至催化层、扩散层使得活化极化、传质极化损失增加,极化增加产热量增加,进而电堆中间位置单电池温度增加,从而进入磷酸流失-温度增加-磷酸流失的恶性循环;另一方面温度的提高及流失磷酸在流道中积累也会增加单电池的阻力降,减小从电堆公用管道分配到该单电池的气量,进而提升该单电池的传质极化损失,从而加剧磷酸流失-温度增加-磷酸流失的恶性循环,随着时间的推移,磷酸流失越来越快,中间位置单电池性能衰减速率增加。

图8 不同温度下磷酸的蒸发速率

图9 电堆中间位置单电池磷酸流失

2.4 电堆稳定性提升建议

考虑到电堆的寿命与磷酸的管理息息相关,若要提升电堆的稳定性,可从以下几个方面着手:①设计开发具有超强保酸的亚纳米尺度的电解质膜,减缓磷酸的流失速率;②优化气体扩散层以及催化层中黏结剂的组成与含量,提升气体扩散电极的疏酸性;③优化双极板表面的亲疏水性,防止磷酸吸附在极板表面,堵塞流道;优化电堆的结构设计,对于空冷电堆,为保证温度分布的均匀性,在前后端板与集流板之间添加隔热板,解决两端温度低的问题;优化电堆的运行条件,确保电堆内部流体、温度、电流电压分布的一致,杜绝因某些单体电池衰减过快造成的电堆寿命较短。

3 结论

本研究针对一个百瓦级高温质子交换膜燃料电池(HT-PEMFC)电堆内单电池寿命衰减一致性进行了相关的实验测试,得出如下主要结论。

(1)百瓦级空冷HPO-PBI体系HT-PEMFC电堆中不同位置单电池膜中磷酸流失速度存在差异使得电堆单电池衰减一致性较差,进而使得电堆寿命大幅缩短。

(2)与两端的单电池相比,中间位置的单电池膜中磷酸流失过快。磷酸的流失一方面使得欧姆极化增加,另一方面流失的磷酸迁移至催化层、扩散层、极板流道中使得活化极化、传质极化增加,使得中间位置单电池性能衰减过快。

(3)电堆中间位置单电池磷酸流失过快很可能与其较高的温度有关,因此对于磷酸基HTPEMFC 电堆,若要提高其寿命,关键在于磷酸及热的管理上,可从电解质膜、扩散层、催化层以及极板涂层材料的开发与优化以及电堆的结构设计、运行条件优化方面入手去进一步提升电堆的寿命。