基于LSTM神经网络的智能加药技术在十万吨级自来水厂中的研究与应用

周伏虎,张曾,张艮华

(中国水利水电第七工程局有限公司,成都,611730)

1 研究背景

自来水厂一般采用“沉砂-絮凝沉淀-过滤-消毒”制水工艺,而制水消毒系统主要包括聚合氯化铝(简称PAC)混凝剂、聚丙烯酰胺(简称PAM)絮凝剂和次氯酸钠(NaClO)消毒液。混凝、絮凝沉淀是自来水厂的第一道水处理工艺,为核心制水单元,是促进原水泥沙、胶体颗粒凝结沉淀,降低原水浊度、提升水质和降低能耗的主要制水工艺环节和关键环节,对后续的水处理工艺产生非常重要的影响[1]。若PAC混凝剂、PAM絮凝剂投加量过少,将不足以使水中的胶体颗粒凝聚成团而沉淀,难以获得较好的混凝沉淀效果,由此可能会影响到后续的水处理过程,造成滤前浊度较高、滤池过滤时间长、反冲洗频率高,从而大大降低水厂的制水效率,甚至可能会造成出厂水浊度高、水质较差或达不到标准的水;反之,若PAC混凝剂、PAM絮凝剂投加量过多,在制水过程中会形成沉降性能良好的絮体,亦可能会发生“胶体保护”现象而使得混凝沉淀效果反而变得更差。因此,混凝剂投加量过多时,不仅会影响到沉淀效果,还会造成药剂的浪费,增加制水成本,违背环保和节约的初衷[2]。另外,次氯酸钠通过电解氯化钠(NaCl、无碘食用盐)产生并投加,属于氯化消毒,在水中反应产生氯原子,用以消杀水中的有害菌体,最终实现供水消毒。同时,《生活饮用水卫生标准》(GB 5749-2022)要求出厂水氯含量应大于0.3mg/L、小于2mg/L[3]]。

青衣水厂位于四川省乐山市夹江县,取水水源为青衣江河流地表水,设计制供水规模为14万m3/d、一期5万m3/d。采用制水工艺流程为:原水→预沉→网格絮凝沉淀→斜管沉淀→V型滤池过滤→消毒→清水池→输送至配水管网。主要设施包括预沉网格絮凝斜管沉淀池、V型滤池、清水池、反冲洗泵房、加氯加药间、送水泵房、配电房、排水排泥池、污泥浓缩池、脱水机房及配套的生产辅助设施。青衣水厂制水消毒系统主要包括PAC混凝剂、PAM絮凝剂和NaClO消毒液,同时配套活性炭、高锰酸钾等应急深度处理设施,可有效应对原水水质突变情况下的供水质量保障。该水厂设计供水规模巨大,加药的剂量至关重要,如何实现水厂制水消毒精准加药,对保障水质、降低药耗成本、节约人工成本、提高制水效率和供水质量具有重要意义。因此,本文基于LSTM神经网络研究了智能加药技术并在水厂中进行应用,以提高十万吨级自来水厂制水效率和供水质量。

2 水厂智能投加药技术的研究

2.1 智能投加药技术研究的目的

自来水厂混凝反应沉淀具有延时的特性,在原水水质、水量等发生变化时,采用人工经验控制难以实现混凝剂投加量的及时精准调整和控制,导致滤前水质不稳定而影响到后续滤池的过滤效果,造成滤池反冲洗频次高、周期长[4]。采用人工经验控制投加药的制水方式存在以下问题:

(1)水质波动大,存在不安全风险且制水效率低;(2)存在不连续性及滞后性等问题;(3)不能解放人工,且其精度差、损耗大,生产运行成本高。

近年来,随着科技水平的不断发展和驱动,工业智能技术、物联网技术、大数据等不断被应用和融入水务行业,自来水厂的加药系统正在从人工控制向智能控制、精准控制发展。智能加药控制技术可以反应及时、准确性高,能够依据原水水质和流量的变化及时确定和调整混凝剂的投加量,对建立安全、高效、节能型水厂具有深远的现实意义[4]:

(1)实现水厂智能自动加药,确保水质安全,提高制水效率;(2)实现水厂人力释放,降低生产运行人工成本;(3)实现水厂精准加药,减少药剂浪费,实现节能降耗并降低生产运行成本。

2.2 水厂制水药量影响因素分析

经对夹江青衣水厂制水生产工艺进行的长时间研究分析得知:对于水厂混凝沉淀制水工艺而言,影响沉淀效果或PAC混凝剂、PAM絮凝剂投加量的因素诸多,包括原水浊度、原水温度、原水pH值、原水流量(来水量)等,其中原水浊度、原水流量为主要影响因素。

夹江青衣水厂为实现智能加药技术,同时为及时、有效地获取原水水量、水质等参数,在取水口安装配置了超声波流量计和浊度、pH值、温度、溶解氧、电导率、高锰酸钾指数、氨氮、总磷、生物毒性等水质参数在线监测仪器仪表,并已实现数据实时监测和远程传输,为智能加药技术的研究和应用提供了必要条件。

2.3 理论研究

在自来水厂自动化加药研究前期,对前馈控制、反馈控制方法进行了研究、应用和总结。由于前馈控制是一种开环控制,没有被控量的反馈作用,因此不能保证控制量的控制精度。而反馈控制系统是基于加药后水质参数的反馈控制系统,根据生活饮用水卫生标准设定一个出水浊度值作为控制目标进行反馈控制,可以有效提高系统的稳定性。但由于混凝沉淀过程需要药剂与原水混合、反应及生成絮体所需的时间较长而导致反馈滞后时间长[5]。

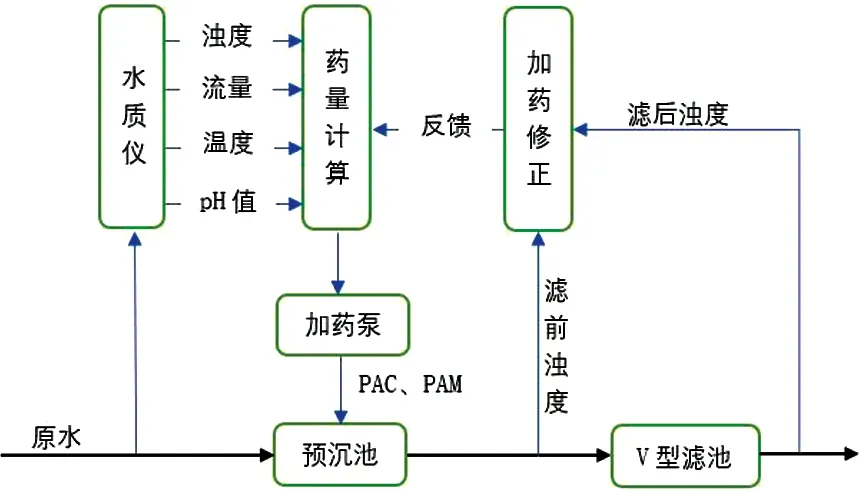

由于自来水厂加药混凝具有非线性、大时滞等特点,直接使用传统的回归理论模型很难达到满意的效果,项目团队研究并提出了带有前馈、后馈及记忆功能的LSTM算法神经网络自动化智能控制理论。LSTM算法即长短时记忆(long short-term memory),是一种特定形式的循环神经网络,通过增加输入、输出和遗忘找寻,使自循环的权重发生变化,避免了梯度消失或梯度膨胀的问题。通过筛选的变量,探索不同的参数和模型效果的关系得出最优的参数,最后通过生产数据对模型进行验证。神经网络工艺流程见图1。

图1 基于LSTM神经网络智能加药技术工艺流程

2.4 模型试验

基于LSTM神经网络的智能加药模型,运用制水混凝沉淀药耗与原水监测指标的相关性,同时使用前馈和反馈数据建立神经网络,结合自动化控制平台,能够根据进水水质、水量和出水水质适时调整混凝剂的加药量。

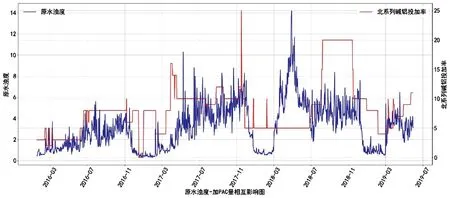

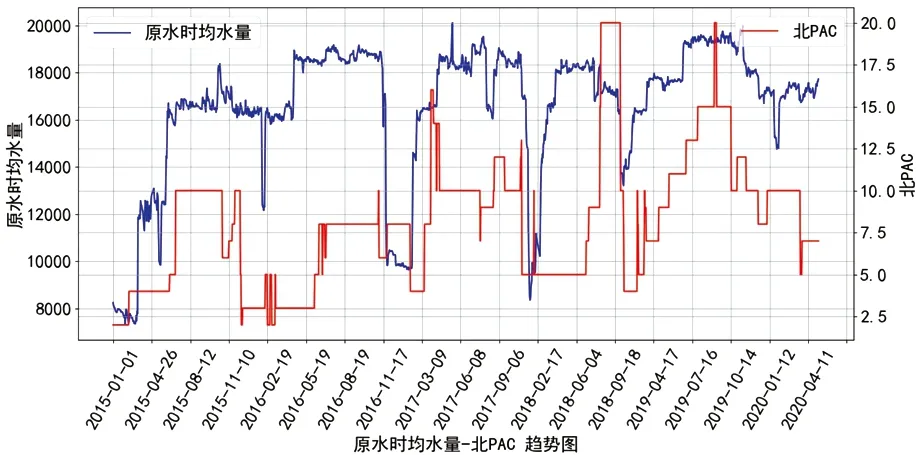

混凝加药模型包括原水管、原水水质在线监测仪表、进厂水流量计、絮凝反应池、斜管沉淀池、V型滤池、清水池、滤前滤后浊度仪等。对原水浊度、水量等参数进行实时分析和读取;在线仪表将数据传输给中央控制端的PLC;PLC通过远程模块将水质参数和工艺运行参数远传至数据采集终端,将采集到的数据运用计算机模块学习,最终一方面在混凝加药管控平台上展示,另一方面反馈输出加药指令[4]。通过对历史数据进行相关性分析,探索其不同的参数和模型效果的关系并得出最优的参数,通过输入历史数据进行预测并与真实的药耗数据对比进行验证。原水浊度-PAC投加量关系曲线见图2,原水流量-PAC投加量关系曲线见图3。

图2 原水浊度-PAC投加量关系曲线

图3 原水流量-PAC投加量关系曲线

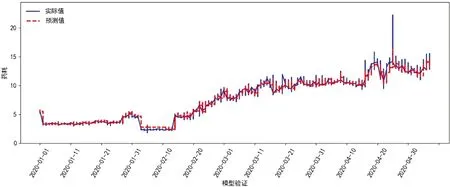

为验证模型的预测效果,对模型预测加药量与实际加药量进行效果对比,通过数据对比不同投药量下的出水水质,其数据包括模型预测加药量下的出水水质与人工加药量的出水水质。与人工投药相比,采用模型预测加药时,沉淀池与V型滤池的出水浊度有不同程度的降低[4],且V型滤池的出水强度得到提高、反冲洗频率有所降低,出水水质得到有效提升。在对人工加药和模型预测加药量进行对比统计时发现,PAC模型预测的加药量较人工加药药耗量降低13.5%,说明采用模型预测加药能有效节省药剂消耗。PAC加药量模型试验分析曲线见图4。

图4 PAC加药量模型试验分析曲线

3 水厂智能投加药技术成果的应用

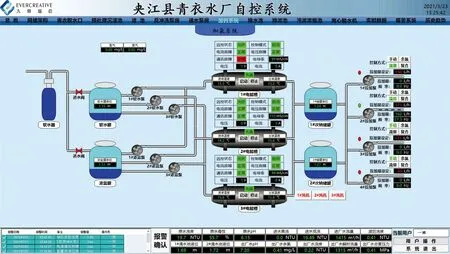

运用LSTM神经网络的智能加药系统前,经对夹江青衣水厂长时间的生产运行和数据统计得知,年均吨水液态PAC耗药量为14.15g/m3,运用智能系统后,年均吨水液态PAC耗药量为12.24g/m3,单位药耗降低了13.5%。同时省掉了2个投加药人员,解放了人力资源,确保了水厂供水水质并提高了水厂制供水效率。夹江县青衣水厂智能加药系统操作界面见图5。

图5 夹江县青衣水厂智能加药系统操作界面

4 结语

本文结合四川省夹江县青衣水厂智能投加药技术的研究与应用,将自来水厂的制水药耗量预测放入当前时间前后一个周期内通盘分析考虑,有效地提高了混凝投药量的准确度,相对于人工手动投加系统可以更加有效地保证出厂供水的水质、减少药耗量,极大程度地提升了自来水厂的自动化、智慧化水平,实现了水厂制水精准加药、降低了药耗成本,充分解放了水厂生产运行人力、节约了人工成本,同时提高了水厂制水效率和供水质量。在水厂制供水安全、成本节约等方面取得了极大成效,并为水务行业、自来水厂积累了智能投加药技术的相关经验,不仅促进了水处理智能技术水平的提高,而且也符合我国水处理工业节能降耗的发展方向,同时亦取得了良好的经济和社会效益。