磷酸铁锂软包电池模组碰撞挤压安全性实验

鲁恒飞,朱世淋,田晓薇,何 帆

(合肥国轩高科动力能源有限公司,安徽合肥 230066)

电池模组作为电动汽车电池系统的能量输出最小单元,其安全性对电动汽车的安全性起到至关重要的作用,最近搭载比亚迪刀片电池系统的电动车在正面碰撞后出现了起火的情况也进一步证实了对电池模组正向碰撞(正向挤压)进行安全性研究的必要性和紧迫性。

为了保证电动汽车在发生碰撞等意外情形下的安全性,相关国标和企标等均对电池模组抗挤压性能提出了要求。国内外专家学者对电芯和模组的挤压失效机理、形式、实验设置等均进行了相关研究。WANG 等[1]采用渐进式压痕实验,系统地研究了锂离子电池的机械变形过程,发现电池短路与电芯厚度变化相关;康华平等[2]对锂离子电池模组设计了一系列碰撞挤压实验,发现电池模组在碰撞工况下的力学特效及安全性具有方向性;胡海涛等[3]研究了不同碰撞工况对电动汽车动力电池的损伤影响,提出了一种有利于轻量化的电池防护设计方法。

某汽车集团也对其搭载在其电池系统中的电池模组提出了挤压安全性的要求。其中最为严苛的长度方向挤压要求是“挤压头沿着电池模组长度挤压模组端板,满足120 kN挤压力或15%形变情况下电池模组不起火不爆炸”。该挤压要求主要是模拟电动汽车发生碰撞时内部电池模组受到正向挤压的情况。

对于软包电池模组来说,模组长度方向是电芯极耳伸出的方向,极耳部位受到挤压后易引发电池模组外部短路及电芯内部短路,从而导致电池或整个模组起火失效。

国轩高科软包模组项目团队针对磷酸铁锂软包电池模组抗挤压性能,提出改进电池模组结构件材料强度等级、优化端板结构设计等方法,并对采用上述改进方法的电池模组进行抗挤压性实验。

1 研究对象

由于整车对电池系统提出了轻量化要求,磷酸铁锂软包电池模组也需满足总体轻量化要求。磷酸铁锂软包电芯安全性较好,能量密度相对较低。客户对于磷酸铁锂电池系统的能量密度要求并不比三元电池系统的要求低多少,因此磷酸铁锂电池模组的轻量化设计更为重要。

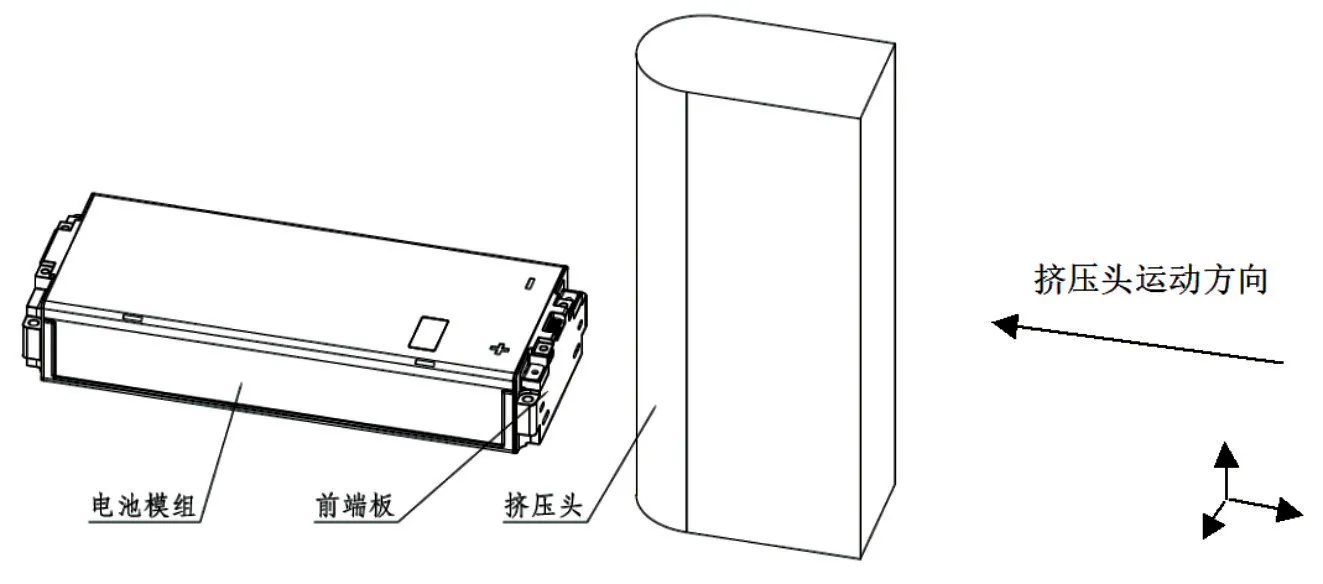

图1 是一款磷酸铁锂软包电池模组外形示意图,模组由国轩高科软包模组团队进行了轻量化设计。

图1 一款软包电池模组外形示意图[4]

该模组结构件主要部件包括模组上盖板、模组下盖板、前端板和后端板。模组上、下盖板及前、后端板采用激光焊接[4]。

模组还有前后绝缘罩、上保护板(有采集模组电压和温度的电路),它们一起与电芯构成电芯总成。图2 是一款典型的软包电池模组内部结构分解示意图[5]。

图2 软包电池模组分解示意图[5]

由于轻量化的要求,该软包电池模组的上、下盖板及前、后端板相比于同尺寸的三元软包电池模组均作了较大的减重设计,相比于同尺寸规格的三元软包电池模组,上下盖板结构件质量减少30%~40%。前后端板质量减少40%~50%。结构件减重后,结构强度会降低,会影响电池模组抗碰撞挤压的性能。

2 实验

图3 是电池模组进行挤压实验的示意图。实验用模组挤压方向的长度590 mm。

图3 电池模组正向挤压实验示意图

进行实验时,电池模组置于水平台上,且另一端抵住钢板墙壁,由直径150 mm 的挤压头沿着模组长度方向朝着模组前端板进行挤压(模拟电池模组的正向挤压碰撞),实验通过的判定条件是挤压过程中挤压力达到120 kN 或电池模组形变达到15%的情况下电池模组不起火不爆炸,执行的参照企业标准是PV 8550《EN 模组测试》。

3 分析及优化

通过CAD 机械性能仿真软件对该软包电池模组数模进行材料性能设定、网格建立、施加载荷来模拟正向挤压条件,运行模拟挤压过程,计算出电池模组特别是端板的应力、应变曲线[6]。

挤压过程中形变接近10%~15%的,属于非线性变形。现有CAE 仿真分析软件在非线性大形变仿真时存在仿真计算精度不满足要求的情况。

为了规避此问题,首先构建包含模组上、下盖板和前、后端板(内部无电芯等部件)的电池模组外框,利用CAE 仿真软件对其进行正向挤压效果分析。同时对焊接好电池模组外框进行正向挤压实验。把仿真分析结果和实际实验结果进行数值标定,从而获得较高仿真分析精度。

根据轻量化要求,选择比强度相对较高的铝合金作为模组上、下盖板和端板的材质。材料拉伸强度、屈服强度和断裂延伸率等数据见表1。

表1 模组上下盖板、端板力学性能

4 实验结果

4.1 第一次实验

4.1.1 实验

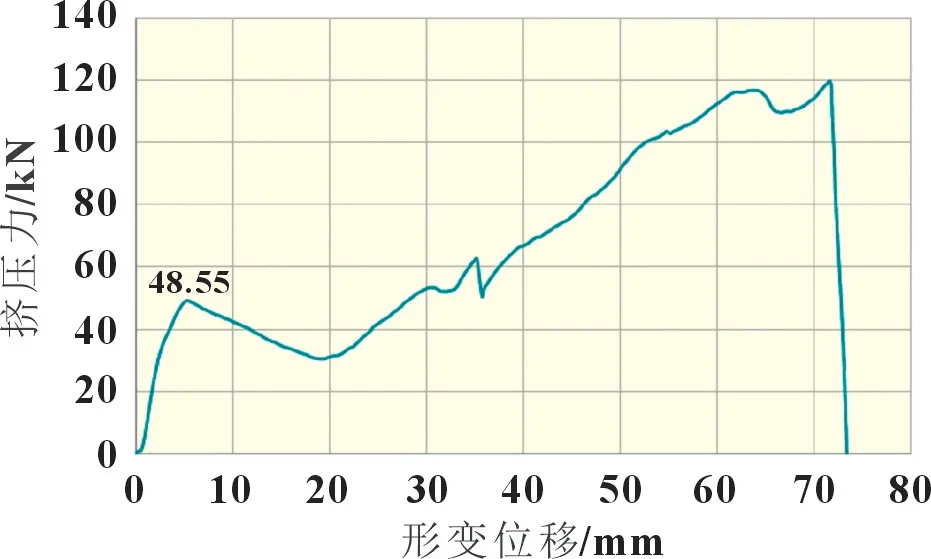

满足轻量化设计要求的磷酸铁锂电池模组在第一次正向挤压实验过程中,挤压力达到120 kN,挤压模组形变超过70 mm,挤压头撤出电池模组过程中,电池模组起火失效。图4 是第一次实验挤压力与形变曲线。

图4 第一次正向挤压实验挤压力与形变曲线

4.1.2 分析

实验完成时,模组端板和上、下盖板均未断裂,第一次挤压力峰值49 kN。前端板强度不足,需对前端板进行结构优化与加强。

4.1.3 前端板设计优化

第一次实验虽未通过,但距离成功仅一步之遥。对前端板加强后,应能使挤压形变减小。前端板整体加强措施有:前端板主体厚度由5 mm 加厚到8 mm,取消四个排气孔,两个引出端增大过渡圆角,结构补强。图5 是加厚之后前端板。

图5 加厚的前端板结构示意图

4.2 第二次实验

4.2.1 实验

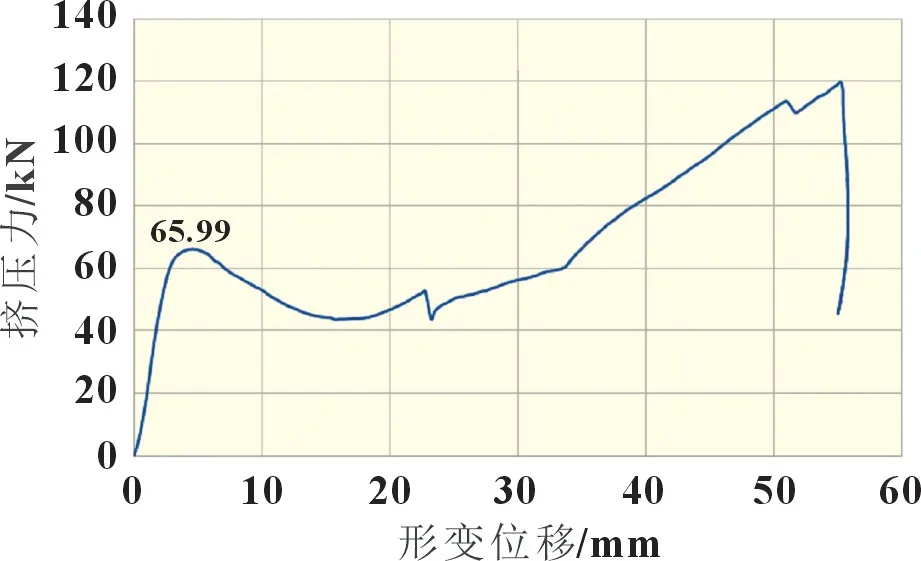

端板加厚磷酸铁锂电池模组第二次正向挤压实验挤压力和形变曲线见图6。

图6 第二次正向挤压实验挤压力和形变曲线

第二次实验结果,挤压力达到120 kN 时,电池模组变形量55 mm。撤出挤压头,静置1 h 未发生起火等现象,实验通过。

根据实验结果,电池模组变形55 mm,与第一次实验发生内部短路时变形(70 mm)相比,有15 mm 形变余量,据此可对加厚端板作出适当减薄和结构优化。

4.2.2 对加厚端板优化

对在正向挤压时前端板内部应力水平相对低区域(端板内部两侧)做减薄处理(减薄5 mm);主体厚度、增大的过渡圆角等均维持不变,如图7 所示。

图7 加厚前端板结构减薄位置示意图

4.3 第三次实验

4.3.1 实验

第一步,加厚端板优化后与模组上下盖板焊接成空框,进行挤压测试。将测试结果与加厚端板空框挤压测试结果进行分析比对。

第二步,用优化的加厚端板组装磷酸铁锂软包电池模组,再按照正向挤压实验条件按做挤压实验。

4.3.2 结果

第3 次挤压实验挤压力与形变曲线见图8。

图8 第三次正向挤压实验挤压力和形变曲线

从图中可以看到,120 kN 挤压力下,电池模组变形量约为62 mm。前端板进行优化减薄,质量轻了140 g。

三次实验数据对比见表2。

表2 三次正向挤压实验数据对比

5 结语

国轩高科开发的一款磷酸铁锂软包电池模组,按照某汽车集团客户测试手册要求,进行各项安全实验。在第一次正向挤压实验中,发生了满足实验截止条件后电池模组起火失效的情况,参照实验条件,进行有限元分析及空框实物挤压,提出电池模组前端板加厚的技术措施,第二次正向挤压实验通过,具备较大安全边界余量。

为实现电池模组轻量化,对加厚端板深度优化,对挤压时应力变化较小区域(端板内部两侧)做减薄处理,并将深度优化的结构做有限元仿真分析和空框实体挤压实验,确定最终的前端版优化方案,第三次挤压实验顺利通过。

对磷酸铁锂软包电池模组碰撞挤压安全性实验取得的数据,可用于磷酸铁锂软包电池模组批量化生产。