石墨负极修饰改善锂离子电池长贮存性能

郑海山,杨 忠,苏晓倩

(1.中国电子科技集团公司第十八研究所,天津 300384;2.中国人民解放军火箭军装备部驻天津地区军代表室,天津 300381)

与其它化学电源体系相比,锂离子电池具有较高能量密度和功率密度,在应急储能、3C 电子及电动汽车上被广泛应用,锂离子电池寿命直接关乎设备的使用期限。电池寿命有日历寿命、循环寿命和贮存寿命。日历寿命[1]是指电池从生产之日起到电池寿命终止的时间,以年为计量单位,包括电池使用和静置时间;循环寿命[2]是指电池在一定的电流条件下充放电循环一定次数后性能衰减至规定容量所用的时间;贮存寿命[3]是指电池在一定荷电状态和温度下贮存后性能衰减至规定容量所用的时间。

民用领域多考虑日历寿命和循环寿命,军事领域对电池贮存寿命有较为明确要求。军用电池在生产后,可能要存放很长一段时间才会使用,因此需要电池自放电率低,可长时间贮存。

因为有独特的激活系统,锌银电池、铝氧化银电池、热电池等适合于长期贮存,它们具备5~10 年以上贮存寿命。锂原电池没有激活装置,贮存期长,质量比能量高。但它的功率特性欠佳,仅适于中低倍率应用场合。上述电池因其特点使得各自应用场景受限。

锂离子电池属于热待机,没有配备激活系统,出厂时就已加注电解液,只要充满电,随时可投入工作。如果锂离子电池也具有较长的贮存寿命,则会是未来军用电池首选[4]。

目前,锂离子电池月自放电率约2%,如果长时期贮存,累积自放电量较大,容量减少,在长期贮存后,则可能因容量过低而无法满足军用装备的使用要求。改善锂离子电池贮存性能,将促进军用装备电源技术进步。

国内外对于锂离子电池长贮存寿命的研究显示,正负极材料、集流体、电解液和隔膜都会对锂离子电池的贮存寿命产生影响。正负极材料形态和电解液组分对寿命影响较为直接。对正负极材料改性以及调整电解液组分将有效提高锂离子电池贮存寿命[5]。正极材料和电解液品种多,本文暂不讨论其对贮存寿命的影响过程及结果。

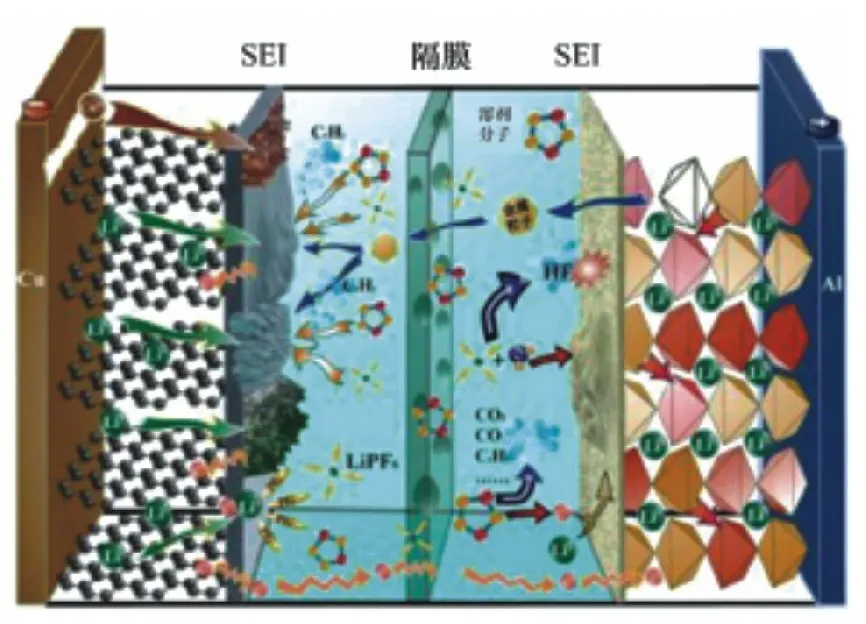

锂离子电池负极材料主要是碳材料。石墨因其轻量化、低电位、高电导率、寿命长等优势,商业化应用最为成功。对石墨负极材料进行改性将会推动锂离子电池长贮存寿命技术的发展,扩大锂离子电池在军事领域应用。图1 为锂离子电池自放电效应机理图[6]。

图1 锂离子电池自放电效应机理图[6]

1 石墨负极对于锂离子电池贮存寿命的影响

军用高性能锂离子电池需具有较长贮存寿命,即需要在高荷电状态下10~20 年的贮存寿命。锂离子电池本身存在自放电,使得该目标较难达到。电池自放电速率与电池荷电状态、循环次数相关,也与贮存时间、贮存温度相关。军用电池贮存期间不进行放电或很少进行放电,可以适当补充电,温度也是确定的。若不考虑循环次数和贮存温度两个因子,影响锂离子电池自放电的变量有时间和荷电状态。处于开路状态下锂离子电池在长期贮存期间,荷电态与自放电效应密切相关[7]。据相关研究表明,锂离子电池在高荷电状态下贮存时,负极对于锂离子电池贮存寿命影响高于其它因素[8]。高荷电状态下,决定容量的活性锂储存在负极中。锂具有较强的还原性。长期贮存时,锂与电解液中某些成分发生副反应,会消耗活性锂,使容量下降,副反应也破坏负极表面原有固态电解质膜(SEI),使SEI 膜不断增长,在负极表面生成钝化膜,直接影响电极活性。

石墨负极自放电效应所引起的容量损失,一般分为可逆容量损失和不可逆容量损失[9]。其中不可逆容量损失受温度影响较大。贮存环境温度较高,石墨层内锂原子会受到电解液中阴离子和溶剂分子的化学势作用,也受石墨层间范德华力的作用,两种作用使锂向石墨负极的固液界面靠近,并与电解液分子以及石墨负极边缘处某些碳原子形成不稳定络合物,当电池贮存时间较长时,这种络合物会在电解液中发生反应生成不可逆碳酸锂、氟化锂和其它的锂烷基碳酸盐或聚合物,以上过程会消耗大量活性锂并增加SEI 膜厚度,从而造成电池内阻增大和容量衰降。这说明石墨负极自放电效应会引起锂离子电池贮存寿命衰减,对石墨负极改性可改善和延长贮存时间。

2 石墨负极表面改性

石墨的理想结构是碳原子形成六角网状平面结构,网状平面层之间以范德华力结合。虽然石墨的层状结构有利于锂离子的嵌入和脱出,但是在首次充放电过程中,溶剂化的锂离子会整体嵌入到石墨层间,溶剂分子还原分解出新物质,导致石墨层状结构塌陷,而随着贮存时间的延长,SEI 膜会在缺陷位置不断生长,消耗大量的活性锂,从而造成电池内阻上升,贮存容量降低,影响电池的整体性能。

为了有效减少电化学反应过程中对石墨层的破坏,并形成稳定的SEI膜,通常采用表面改性的方法。石墨材料的表面改性方法主要有:表面氧化、表面卤化、包覆改性和掺杂改性。

2.1 表面氧化

表面氧化一般分为气相温和氧化和液相氧化。气相温和氧化是在空气气氛下进行的,液相氧化一般是石墨在酸性条件下于液相中进行氧化。

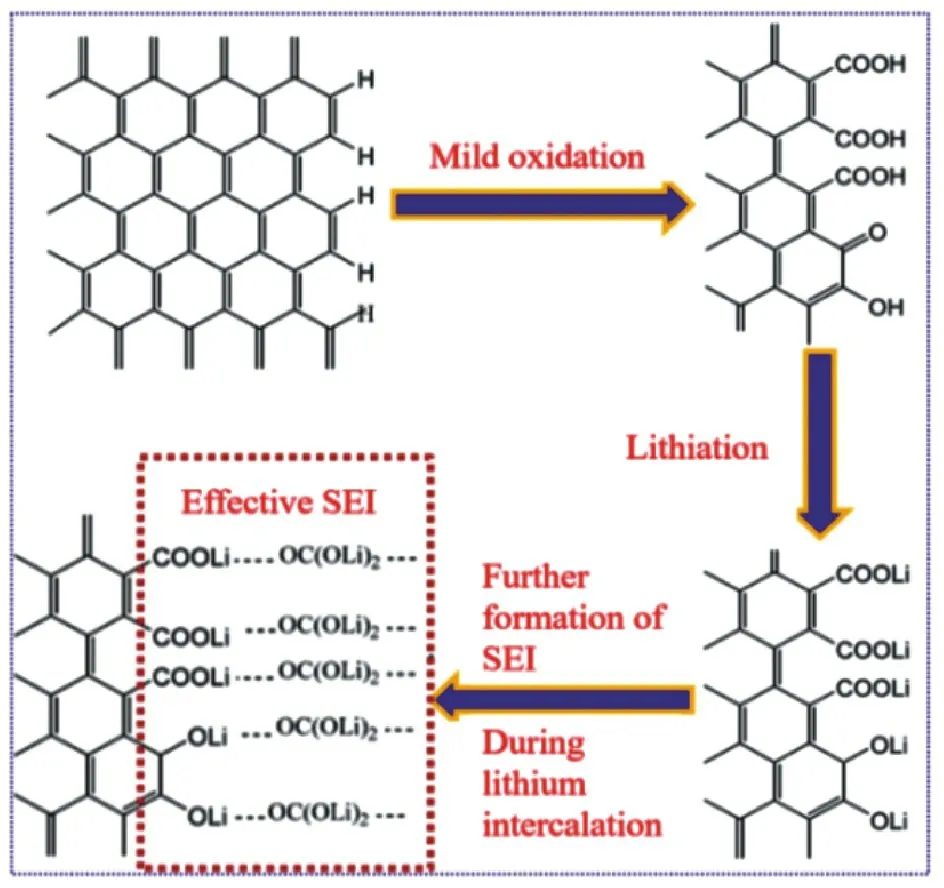

表面氧化可以部分消除石墨表面无序碳原子缺陷,使石墨负极表面氧化还原反应进行得更加均匀;表面氧化还可以生成纳米孔道,增加石墨的储锂空间;表面氧化可以在石墨负极表面生成新的酸性含氧官能团,这些官能团有利于形成高效稳定的SEI 膜,进而抑制电解液的分解,抑制了长时间贮存时活性锂的损失。石墨进行温和氧化处理后表面SEI 膜形成机制见图2[10]。

图2 氧化处理后石墨表面SEI膜形成机制[10]

2.2 表面卤化

表面卤化也是修饰和改性石墨材料界面化学性质的有效手段。研究者常用F2、Cl2、ClF3、NF3及等离子体等改性剂来卤化修饰石墨材料。比如将石墨材料经NF3和Cl2卤化处理后,其表面会形成如C-F 或C-Cl 的结构,这种结构会加强石墨结构的稳定性并抑制石墨材料与电解液之间的不可逆反应[11]。

对于表面氧化和表面卤化来说,过程中的氧化或卤化程度是决定石墨材料性能的关键。适度氧化或卤化有利于提高电极材料的电化学性能;但若氧化或卤化过程过于剧烈,石墨的微晶结构可能会遭到破坏,使得电极首次充放电过程中的不可逆反应损耗增加,导致所形成的SEI 膜的稳定性变差,进而损害了负极材料的性能。因此,石墨材料的化学修饰需要准确把握氧化或卤化程度,并要求能够精确地调控其修饰过程。

2.3 包覆改性

石墨材料表面包覆改性的优势可归于以下几点:(1)可以有效地抑制石墨与电解液之间的反应。(2)可以有效约束和缓解电极材料活性中心的体积膨胀,抑制纳米颗粒团聚现象的发生。(3)防止电解液向活性中心渗透,维持电极材料界面的稳定。

表面包覆常用的物质有:无定型碳、金属及金属氧化物、聚合物。例如将酚醛树脂包覆于石墨材料表面再经高温碳化处理,可以得到具有核-壳结构的碳包覆石墨材料,这种核壳结构的优势在于“核”保留着石墨材料高容量和低电位的优势,而“壳”具有良好的电解液相容性,可以有效抑制因溶剂化效应造成的材料结构坍塌。

金属以及金属氧化物既能通过提升材料的锂离子扩散系数来提升石墨材料的倍率性能,又能抑制石墨负极与电解液之间的副反应。GAO 等[12]通过电镀法在石墨表面包覆金属铜。如图3 所示,该金属铜包覆层是均匀且致密的,包覆后石墨负极的可逆容量约为350 mAh/g,此外,循环伏安测试的结果证明包覆层抑制了电解液中碳酸丙烯酯的分解和石墨片层的剥落。

图3 包覆前后石墨SEM图[12]

聚合物本身有良好离子导电性,为石墨材料提供一个导电网络。此外,聚合物还可以减少石墨材料与电解液的直接接触,增强材料的稳定性。例如李宇杰等[13]使用聚乙烯醇对石墨材料进行包覆,将包覆前后材料组成的电池在55 ℃环境下,分别储存30、60 和90 d 后测试。未包覆材料制成的电池的容量保持率分别为90%、84%和80%,包覆后材料制成的电池容量保持率分别为95%、88%和83%。

图4 为包覆前后材料的SEM 图。从图中可以看出,在储存90 d 后,原始材料表面的鳞片结构被具有凸起结构的SEI膜完全覆盖,而包覆后材料表面生成了尺寸较大的片状覆盖层,且随着聚乙烯醇包覆量的增加,该覆盖层越发完整,因此可以判定聚乙烯醇可以在石墨表面成膜,并在储存过程内抑制SEI 膜的生长。固态电解液以及金属盐也曾被用于石墨材料的表面包覆改性,但相关研究报道较少。

图4 包覆前后材料贮存90 d后的SEM图[13]

石墨材料颗粒表面不规整,实现均匀包覆较为困难。若先对其表面进行规整化处理再进行表面包覆,会提高材料生产成本。在石墨表面实现均匀包覆,包覆物质和包覆方式的选择极其重要。

2.4 掺杂改性

掺杂改性根据其选用元素的不同,分为非金属元素掺杂改性和金属元素掺杂改性。掺杂常用的非金属元素有B、N、P、S和Si等。非金属元素的掺杂可以改变石墨微晶周围的电子分布,提高锂离子与石墨微晶之间的结合能力,强化锂离子的嵌入和脱出行为,并改善电极材料的导电性,实现电池性能的综合提升。例如使用B元素进行掺杂,掺杂B不仅有利于石墨微晶片层的发育,还能与活性碳原子形成稳定的B-C 键,从而改善SEI膜的稳定性。B元素在石墨中的掺杂位点见图5[14]。

图5 B元素在石墨中的掺杂位点[14]

掺杂常用的金属元素有Fe、Co、Ni、Zn、Cu 和Ag 等。例如,用Sn 进行金属元素掺杂,不仅可以增强石墨材料的电子导电性,而且这些金属及其氧化物还能通过合金化或转化型储锂的方式,协同提高负极材料的储锂容量。此外,金属元素在热处理过程中对石墨微晶结构的形成具有催化作用,并可增加石墨微晶的层间距,从而利于锂离子的传递[15]。

与前面几种表面改性方式相比,掺杂改性可在一定程度上显著提升石墨材料的可逆容量和能量密度,但元素掺杂过程中,被掺杂原子的可控性、均匀性、及活性原子含量问题仍待解决。且掺杂后材料容易体积膨胀。目前常用化学气相沉积法对石墨材料进行(金属元素)掺杂改性,但该方法不适于规模化量产。

3 结束语

军用装备上使用锂离子电池的数量在不断增长,势必对高荷电状态下锂离子电池储存寿命这个指标越来越重视。基于石墨负极会与电解液发生副反应,消耗活性锂、破坏表面原有SEI 膜的机理,对石墨负极进行修饰改性,是提升贮存寿命的有效技术途径。