自动化物流交叉分拣机器人B样条曲线轨迹控制

林巧丽,吴春法

(1.闽南科技学院 商学院,泉州 362332;2.福建师范大学 光电与信息工程学院,福州 350116)

0 引言

目前网络购物需求增加致使物流行业飞速发展,在物流业和制造业领域,自动化技术逐渐代替传统人工。在自动化物流分拣中,机器手臂分拣为重要一环,因其生产成本低,工作效率高,适用于物流搬运及分拣工作[1]。近年来制造行业不断智能化发展,协作机器人逐渐能够完成一些复杂任务,但因协作机器人制造不够成熟[2],在实际应用中,机器人机器臂能耗高、运动时间长,末端操作器不稳等均易造成运动轨迹出现误差,因此,对机器人规划运动轨迹进行优化具有重要意义。针对轨迹规划问题,有一些成熟的研究结果:

文献[3]提出了基于改进灰狼优化算法的移动机器人路径规划方法,利用协同量子,并对灰狼算法进行了改进,对机器人路径重新规划,改进后机器人运动路径轨迹与规划一致,但机器人基座稳定性差,且当机器人面对复杂轨迹路径易出现偏差。文献[4]提出基于改进引力搜索算法的高速并联机器人轨迹优化,通过引力搜索算法对机器人轨迹优化,虽有效改善机器人末端操作器的稳定性,但机器人运行耗时较长,面临复杂轨迹控制也会出现问题。在众多复杂轨迹中,B样条曲线轨迹是其中面临的问题最多的轨迹之一。面对具有几何不变性、凸包性、保凸性等特性的B样条曲线轨迹,常规控制方法均会出现一定的问题。

针对上述问题,本文通过设计更为有效的控制模型,获取自动化物流交叉分拣机器人最优B样条曲线轨迹控制结果。

1 B样条曲线轨迹控制优化

1.1 交叉分拣机器人B样条曲线轨迹规划模型设计

1.1.1 B样条曲线轨迹控制目标函数

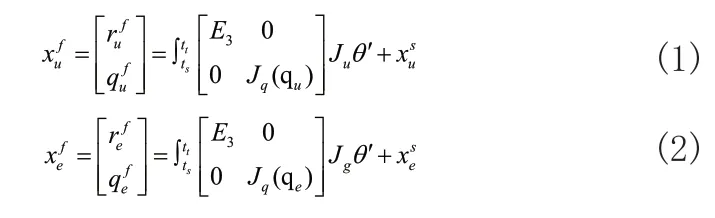

由于交叉分拣机器人存在不完整特性[5],结合交叉分拣机器人部件间,面对B样条曲线轨迹控制的耦合反应动力学及逆运动学表达式为:

式(1)中,交叉分拣机器人基座u加速度为xu,定义四元数用q描述,基座末端角E加速度与所受外力为xe与∫e,r为单位矢量,机械臂角加速度为θ′,交叉分拣机器人的雅克比矩阵用J描述。交叉分拣机器人基座末端与其操作器,面对B样条曲线轨迹控制呈现姿势间相对差异关系表达为:

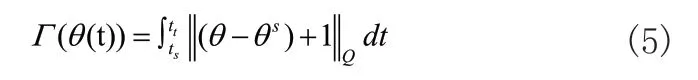

式(3)中,非负矩阵、交叉分拣机器人位置分别用Q和θ描述,期望基座末端角加速度为δxe。因运动学中存在不必要操纵器,针对交叉分拣机器人非工作时间操作,需依据特殊情况重新设置成本函数,设置目标函数为:

为防止交叉分拣机器人关节变化过大,调整目标函数为:

式(5)中,初始交叉分拣机器人操纵器位置为θs。交叉分拣机器人结束工作时,操纵器的操纵性最高,将B样条曲线轨迹控制最终状态下的目标函数定义为:

式(6)中,θf为操纵器最终位置。

1.1.2 B样条曲线轨迹控制约束条件

将交叉分拣机器人的各关节部位形成的B样条曲线运动轨迹,分析其规律获取约束条件为:

式(7)中,交叉分拣机器人基座原始状态设置为,末端操纵器原始状态设置为,原始和最终状态对应时间为ts、tf。其中将交叉分拣机器人关节与末端操作器速度、加速度及位置的起始约束用等式表达,交叉分拣机器人各关节范围用不等式表达。为防止交叉分拣机器人在工作中遇到撞击,需结合非线性规划避免,采用不等式表达为:

式(8)中,交叉分拣机器人与障碍物的最小间距为di,设置额定障碍物数量为n。

1.1.3 B样条曲线轨迹参数化处理

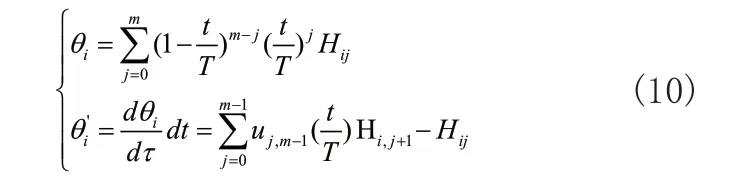

为使交叉分拣机器人的关节光滑性达到四阶导数,依据五阶贝塞尔曲线,对交叉分拣机器人关节随机粒子i的运动轨迹进行表达,表达式为:

式(9)中,B样条曲线的控制源用Hij描述。τ用于描述时间的归一化,交叉分拣机器人轨迹执行时间T=tf-ts,因其归一性,设置t=tT,关节运动轨迹可表达为:

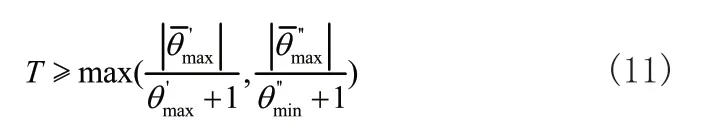

式(10)中执行时间T,可用于判断式(7)交叉分拣机器人关节速度界限与加速度界限是否符合,可用式(11)表达为:

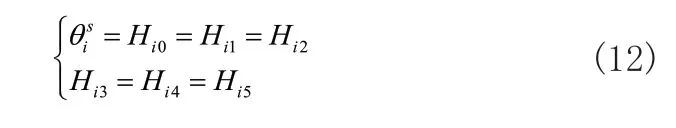

依据式(11),获取B样条曲线控制源为:

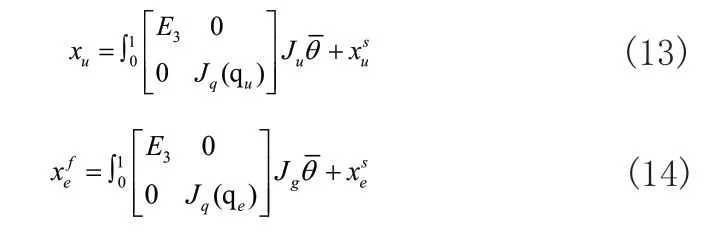

式(12)中交叉分拣机器人操纵器位置为已知数,设置变量H=[H15,...,H2n5]T,通过参数Hi5获取B样条曲线,H为解出各关节运动轨迹的关键,由此获取交叉分拣机器人末端操作器及基座的姿态为:

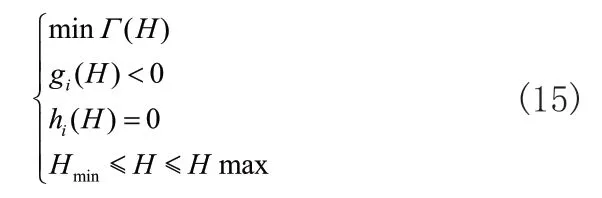

依据式(13)、式(14)可将轨迹规划问题表达为:

1.2 改进粒子群优化算法对轨迹规划问题求解

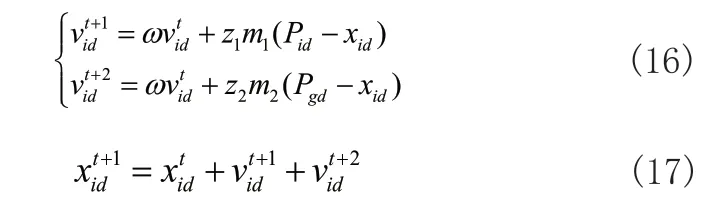

传统粒子群算法是从全局中随机搜寻最优值,其中粒子群的特征为粒子速度、根据所处的位置和大小,粒子的速度就是不断地迭代而成的,而所得到的适应度值就是判定解的质量。粒子群的整体和个体的极限,随粒子向最优特征反复迭代而更新,表达式为:

式(16)中,粒子群中随机粒子用i表示,粒子维度与位置分别用d与xid表示,随机粒子在所处最优位置及其速度分别为pid及vid,全局当下最优位置为pgd,粒子惯性权重为ω,粒子学习因子用非负常数z1与z2表示,在粒子群[0,1]内随机且均匀分布数量用m1与m2表示。

因传统粒子群算法搜寻最优值时易进入局部误区,当式(16)中学习因子z1为0时,余下社会认知粒子迅速收敛并进入局部最优状态;当学习因子z2为0时,余下个体认知粒子则缓慢收敛。为优化传统粒子群算法的局部最优解问题,在搜索初始状态下,本文赋予粒子学习因子非负常数z1与z2动态值,增大随机粒子在全局中的意义,设置z1>z2,当搜索状态进入后期,为使粒子在全局中更准确且迅速收敛,设置z2>z1,获取函数公式为:

式(18)中,当前随机粒子迭代次数用t表示,随机粒子在全局中最大迭代次数用Tmax表示。

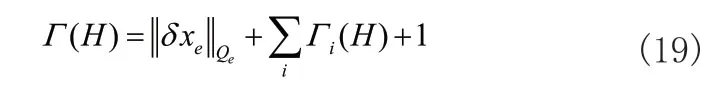

在粒子群算法优化时,为从各轮全局及局部优化过程中选取最优粒子,使粒子群向目标靠近,对粒子群的质量优劣评估选取适应度函数。将交叉分拣机器人操控性函数最大值、基座干扰函数最小值、末端操作器的位置误差函数最小值代入适应度函数,考虑到不必要分辨率,获取适应度函数表达式为:

结合式(7)、式(8),将含约束条件的误差数量函数表达为:

式(20)中,交叉分拣机器人的关节随机粒子i的最小位置为θimin,最大位置为θimax;交叉分拣机器人的关节随机粒子i,与其对应B样条曲线控制点的最小位置为θipj,min,最大位置为θipj,max。

改进粒子群的自动化物流交叉分拣机器人轨迹优化算法过程如下:

1)设定粒子群粒子的数目为m,对粒子群进行初始化,并在粒子群中任意选择粒子i的位置和速度。

2)利用粒子参数计算其速度,比较约束条件与获取数值,若获取数值符合约束条件,则在全局与局部中搜索并判断粒子优劣,若获取数值不符合约束条件则排除此粒子,并使此粒子随着不断迭代靠近最优值,直至此粒子符合约束条件为止。

3)设定在最佳位置上的随机粒子是pid,而当前的全局最佳位置是pgd。

4)随着粒子不断迭代更新,依据式(16)、式(17),获取全新粒子种群。

5)若符合误差要求,则生成B样条曲线,获取适应度最优值,过程结束;在不符合误差要求的情况下,再返回(2)进行处理。

2 实验分析

为验证本文的自动化物流交叉分拣机器人B样条曲线轨迹控制的有效性,通过MATLAB仿真软件对交叉分拣机器人的B样条曲线轨迹控制仿真分析。

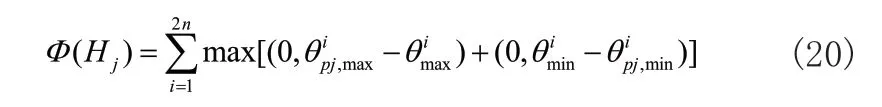

设置交叉分拣机器人为7个自由度的协作机器人,关节数量为7个,粒子数量m初始值为70个,初始粒子位置在0s~1s内随机选择,粒子群[0,1]内随机数量为m1和m2,粒子惯性权重ω为0.5,迭代次数为70次。设置机械臂质量为1kg,关节连杆长度为1m。仿真软件通过模仿自动化物流交叉分拣机器人工作,获取关节4B样条曲线轨迹如图2所示。

图2 交叉分拣机器人B样条曲线轨迹

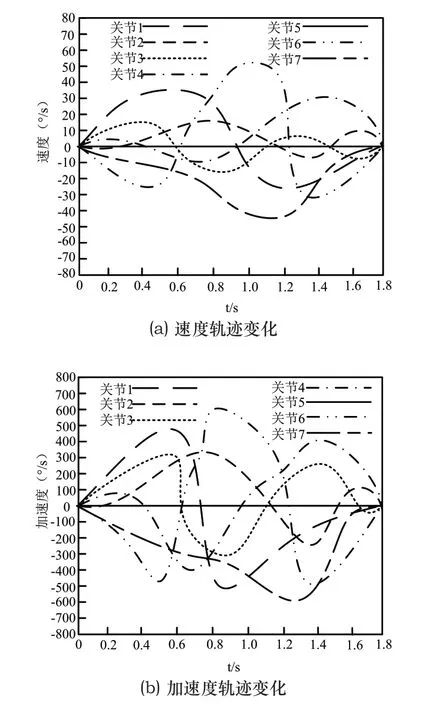

观察图2,系统记录从0s至8s内,形成B样条曲线轨迹,当关节4发生0°至50°的角度变化时,由仿真软件模仿的交叉分拣机器人运动轨迹完整且连续,不同时间、不同角度均可灵活自如运动,与机器人柔性要求相符。为验证交叉分拣机器人在B样条曲线轨迹控制时,各关节是否能同时到达目标处,实验采用所提算法从机器运行时,全部关节的速度及加速度方面进行验证,如图3所示。

图3 交叉分拣机器人速度及加速度轨迹变化

通过观察图3可知,采用所提算法对仿真协作机器人进行B样条曲线轨迹控制,机器人在交叉分拣过程中,各关节在1.8s内的普通速度下均能连续运行至目标处,耗时短且连续性高,不存在卡顿现象,能够达到预期效果。当时间不变速度区间增大时,交叉分拣机器人各关节依然能够保持连续性,并同时到达目标处。

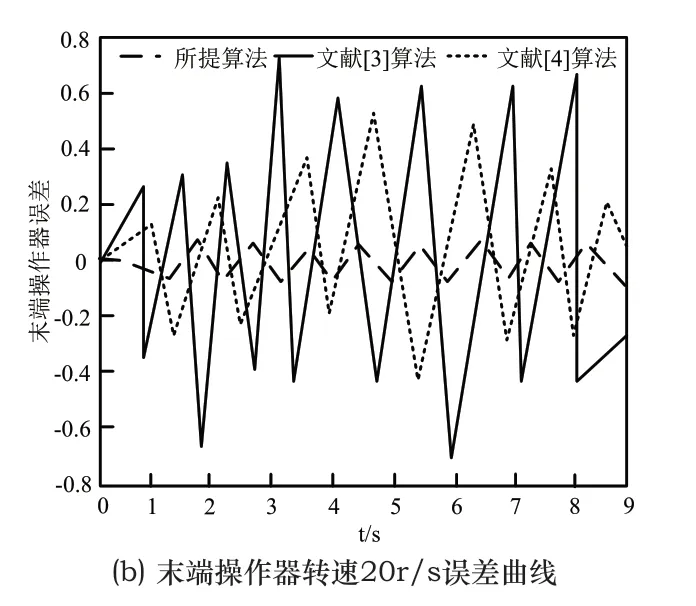

为进一步验证所提算法的有效性,实验设置交叉分拣机器人末端操作器转速为10r/s及20r/s时,采用所提算法与文献[3]算法、文献[4]算法的B样条曲线轨迹控制误差曲线进行对比,如图4所示。

图4 不同转速下末端操作器B样条曲线轨迹控制误差

从图4中可以看出,当交叉分拣机器人末端操作器10r/s运行时,采用文献[3]算法与文献[4]算法误差在-0.4至0.4区间,采用所提算法误差在-0.2至0.2区间,误差差距较小;当交叉分拣机器人末端操作器20r/s运行时,采用文献[3]算法与文献[4]算法误差在-0.8至0.8区间,采用所提算法误差未发生明显变化,依旧在-0.2至0.2区间。由此可知,采用所提算法与文献[3]算法、文献[4]算法的误差差距明显。因此所提算法对交叉分拣机器人轨迹优化有效,能够保持机器人末端操作器在不同转速下操作稳定。

为验证采用所提算法在交叉分拣机器人实际运行时,运行轨迹是否能达到预期,实验将一次目标抓取动作进行模拟,橙色方块为随机干扰障碍物,蓝色圆圈为抓取目标,机器人出发点为原点,交叉分拣机器人具体抓取轨迹如图5所示。

图5 交叉分拣机器人抓取轨迹

从图5中可以看出,交叉分拣机器人在进行目标抓取时,采用所提算法实际行动轨迹与期望行动轨迹一致,能够有效避开障碍物,实现目标的精准抓取。

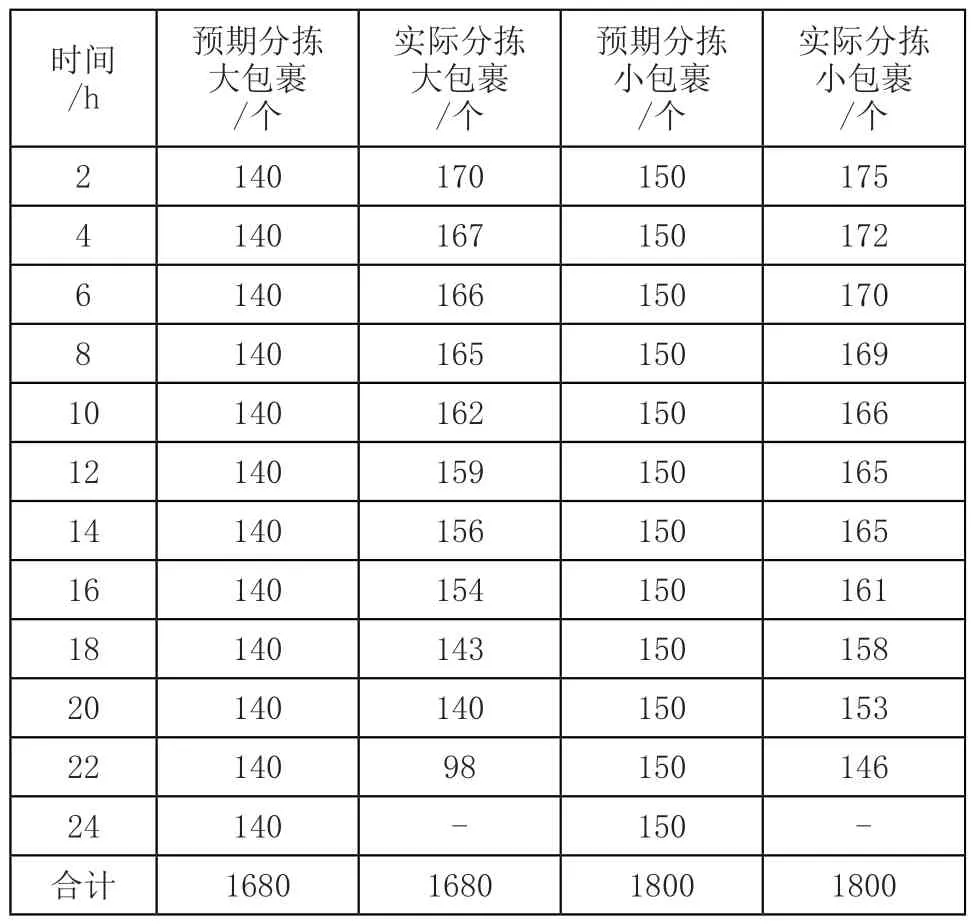

为验证采用所提算法优化后的交叉分拣机器人,在实际自动化物流传输带中能够有效分拣包裹,实验模拟图1交叉分拣机器人运输流程,在24小时内分拣3480个包裹,其中大包裹为1680个,小包裹为1800个,对交叉分拣机器人分拣包裹进行记录,分拣结果如表1所示。

表1 交叉分拣机器人24h内分拣结果

从表1中可以看出,对交叉分拣机器人2小时预期分拣大包裹数量为140个,预期分拣小包裹数量为150个。实际分拣过程时,交叉分拣机器人分拣包裹随传输带包裹数量变少而减少,仅用22小时便将全部包裹分拣完成。由此可知,采用所提算法优化后,交叉分拣机器人能够在实际应用中快速且有效区分并分拣大小包裹,各关节操作协调且精准度高。

3 结语

本文提出自动化物流交叉分拣机器人B样条曲线轨迹控制算法,在传统粒子群算法的基础上,通过评估优质粒子群选取自适应函数,从而获取最小误差的B样条曲线轨迹控制结果。实验结果表明,采用所提算法对自动化物流交叉分拣机器人B样条曲线轨迹控制优化,机器人关节灵活性强,末端操作器误差低,在交叉分拣不同目标时,机器人操作快速且准确。