无损探伤技术在钢轨探伤中的应用研究

刘琰

(航天工程大学研究生院,甘肃 酒泉 732750)

铁路交通网作为我国经济社会保障的重要一环,是我国交通运输体系不可忽视的组成部分。钢轨作为城市铁路交通网络建设运输的基础,运输过程中承载的重量较大,运输频次较高,加上钢轨几乎全部暴露于室外环境,造成钢轨疲劳和内部组织的损伤。钢轨无损探伤方法,能够在不影响钢轨实际使用过程和使用性能的情况下完成对钢轨内部组织的高效率检测。因此,本文对无损探伤技术及在钢轨探伤中的应用进行研究,具有重要的理论意义和现实价值。

1 钢轨无损探伤技术概述

钢轨无损探伤技术,主要是利用先进的科学技术,在不损害钢轨现有的基本性能前提下,对钢轨的内部组织之间的排列进行缺陷检查,并通过数字化或信息化技术等将检测得到的钢轨内部组织之间的缺陷反映给检测人员,从而方便检测技术人员按照检测得到的参数对比,判别该钢轨是否能够继续使用以及做出相关决策。

在整个钢轨无损探伤件数的应用过程中,该技术应用主要包括两方面内容:

一方面是精确掌握钢轨内部所存在的缺陷和整个钢轨在后续承载过程中所允许的既定负荷、剩余的使用时间等诸多参数,进行科学合理的评估以便使用[1]。

另一方面,主要是通过钢轨无损探伤检测技术,探测得到钢轨内部存在的缺陷和现有的制造工艺以及生产技术参数设定之间的关系,通过检测反馈给工艺钢轨的制造厂商,以不断提升钢轨制造过程中技术的改进。

就现阶段而言,钢轨无损探伤检测技术不断朝着智能化、精确化、模拟化、数字化等多方向发展,主要体现在利用较高精度的检测设备,以更快、更高的效率对钢轨进行无损检测,在后续的钢轨无损检测过程中,无损探伤检测应用将会进一步加强其检测质量的把控和检测效率的提升,不断提高钢轨检测精确程度以改善钢轨制造工艺,促进铁路交通运输产业的良性发展[2]。

2 钢轨探伤常见成因分析

随着我国高速铁路产业链的不断成熟,钢轨使用范围进一步拓宽,钢轨质量也在较大程度上直接影响着我国铁路交通网络的正常运行。在钢轨的制造生产过程中,任意阶段出现问题,都很可能导致钢轨内部组织存在缺陷,而该缺陷并不能为人类肉眼所见,绝大部分是钢轨内部存在着白点甚至是非金属杂质等,会对后续钢轨在高速公路运行过程中承载力的最大限度发挥产生一定的影响。同时,部分钢轨还存在着内部缝隙、裂纹等导致的钢轨质量问题,甚至是无法使用或使用性能受到限制。

在实际使用过程中,钢轨的问题主要由以下三方面造成[3]:

一是钢轨在使用或生产过程中出现了垂直裂缝和纵向裂缝,出现该类问题主要可能由于钢轨在生产过程中部分生产工业导致甚至是钢轨生产原材料存在着杂质,该杂质在生产工艺过程中残留到了后期,从而使制成的钢轨产生裂缝。

二是钢轨内部出现了损伤,该类损伤主要是由于钢轨在生产制造过程中制工业技术不精或者是生产原材料材质不佳,也可能是由于制成的钢轨在实际使用过程中长时间处于较高负荷状态,导致钢轨的承载应力过于集中,该情况下出现的损伤多为钢轨头部损伤,但是随着钢轨运动时间的不断延长,其头部损伤会进一步延伸到其中间或末端,从而导致钢轨的实际承受能力进一步减弱,导致出现安全事故。

三是钢轨在接触过程中出现了部分损伤,该类损伤主要是由于钢轨接头位置出现了惯性力的作用,从而使得其损伤位置较以往其他部位裂缝更大,因而影响了钢轨的正常使用。

3 钢轨无损探伤的实际应用

3.1 检测数据生成

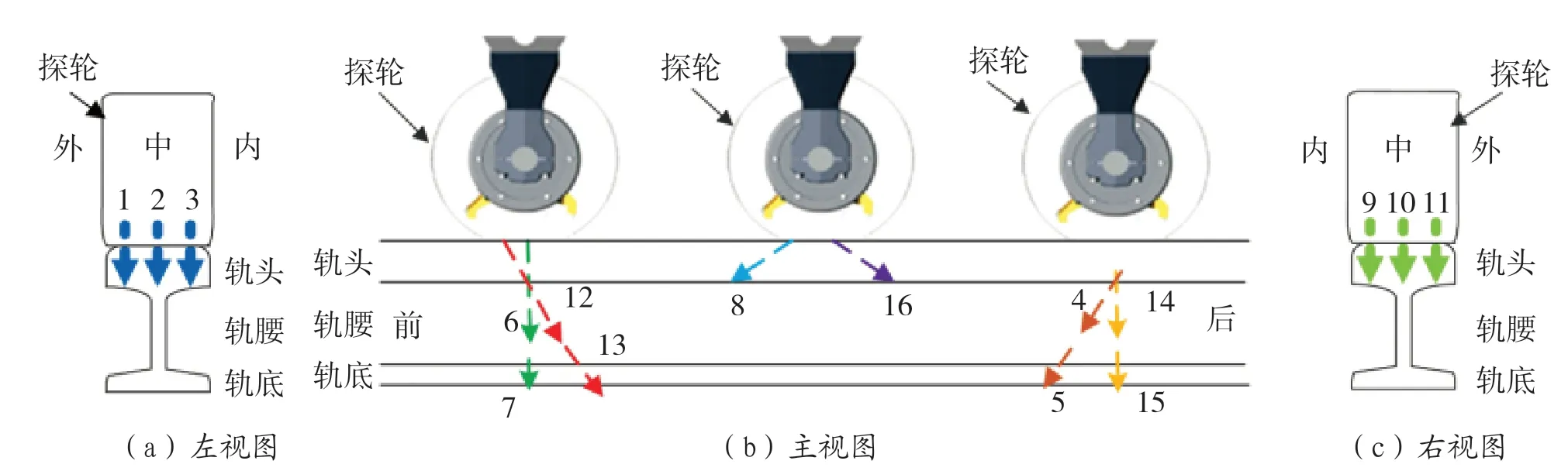

为了进一步分析钢轨无损探伤的实际应用,首先对钢轨探伤检测数据生成进行研究,钢轨探伤车每侧钢轨处设置三个超声波波轮,共计16 个超声波闸门的方式,对铁路系统中钢轨进行检测,图1 即为检测数据通道示意图,由图可知,不同闸门之间能够采取前后或外中内斜向角度加检测方位的方式组成,在铁路道路列车前进方向时,其钢轨单侧检测位置为其反方向,在远离轨道中心线方向和靠近轨道中心线方向,以一定角度对钢轨的损伤程度进行检测,从而生成相关检测数据[4]。

图1 检测数据通道示意图

根据钢轨的探伤检测数据,参照现阶段有的钢轨探伤检测数据分类软件,按照其以参数大小将其分为12 类,以其钢轨检测数据得到参数。

3.2 探伤灵敏度调节

目前,钢轨探伤常用的灵敏度调节方法主要包括现场参照物调节方法、对比试块节方法和20%林状回波灵敏度调节方法三大类别。现场参照物调节方法主要是利用铁路道路网上的在使用的钢轨的准轨接头、端面螺栓孔、刀孔甚至是轨头轮廓等为基本的参照反射物体,以现场调节钢轨超声波的方式探测得到其内部损伤的灵敏度,利用钢轨的轨接头调整现场的超声波探测仪,某型号探测得到其具体的灵敏度参数检测得到钢轨接头显形如图2 所示,由图可知,在前、后、前内、前外、后内、后外均为70 度的角度的测试条件下,六个测试通道所反射的波形图均为直线结构形式,其中间并不存在任何断裂,而前37 度和后37 度两个检测通道所得到的反射波形图呈现出良好状态和圆滑状态。

图2 钢轨接头显形示意图

现场参照物灵敏调节度方法主要是钢轨的超声波探伤检测方法的重要调节方式,在钢轨探伤领域具备较为广泛的应用,该类方式能够粗略掌握不同检测通道是否处于正常工作状态以及检测通道的工作状态是否处于良好模式,随着无缝线路结构的不断普及,高速铁路中钢轨接头数量进一步减少,而现场调整钢轨的超声波探测方式检测得到的通道灵敏度存在一定困难。

因此,在任意一次进行数千米长距离的铁路钢轨探伤作业过程中,该类灵敏度的调节方法并不能够做到探伤灵敏度和钢轨状态差异值的实时对比和一一对应,也就存在着以偏概全的不良现象,不能够真实反映高速铁路中钢轨探伤的具体情况。

例如,在无缝线路区段,当探伤检测仪检测到某一通道或者是某一探头出现安全故障时,其钢轨表面可能存在剥离和脱落,或是侧钢轨出现污染等不利因素而造成最终的检测结果出现耦合,在进入钢轨内部的超声波能量随着其外在环境的耦合而出现能量的波动变化后,探测人员在探伤仪上并不能够观测得到环境耦合所造成的异常情况,或即使观测到该类异常情况,也难以通过人工调节灵敏度的方式对上述因素变化造成的灵敏度进行调整,因而会导致钢轨无损探伤检测遗漏情况[5]。

作为目前常用的调节方法——20%林状回波灵敏度调节方法,主要是借助仪器探头的在高速铁路网钢轨材质表面对其引起其内部损伤的外形、表面状态等因素进行探测,其中以仪器和探头形成的林状回波信号为钢轨无损探伤检测定量参数,以由于材质原因所形成的林状回波信号变化量不大甚至是不变的情况下作为其钢轨超声探伤检测灵敏度调节的参照物质,以钢轨表面原因所形成的林状回波信号量为其实验过程中的调节变量,作为其钢轨超声探伤检测灵敏度的参照物和监控耦合状态下的参照物。在以某类钢轨超声波探伤检测以为例,采用20%的林状回波调节方法进一步调整钢轨超声波探伤检测过程中的灵敏度时,先将钢轨超声波探伤检测仪调整至正常状态下的探伤检测状态,将其抑制功能进一步缩小到小甚至是处于关闭状态,而将反射道逐个切换后,进一步将其切换为单通道的显示模式。在待检测的钢轨前后附近移动探测仪,获得不同通道的林状回波信号幅度,进一步将其幅度调整至20%,在损伤检测后,随时关注不同角度的检测通道的林状回波信号,观测其幅度的变化情况,及时调整其灵敏度参数,将开始的任意角度的不同检测通道的林状回波信号幅度保持在原有的满格幅度的20%左右。

3.3 实际应用

钢轨无损探伤检测技术的应用,主要包括铁路线网中超声波无损探伤检测技术、射线无损探伤检测技术、目视无损探伤检测技术和涡流无损探伤检测技术等。以超声波探伤检测技术在重载钢轨上的应用为例分析,当铁路无线网随着现代社会发展需要朝着高速和重载方向上进一步发展时,铁路线网的实际覆盖范围进一步扩大,所需的钢轨数量也随之增加,钢轨在铁路系统中所承载着繁重的运载任务、长时间的磨损或外界露天环境下造成的腐蚀等诸多因素的影响,会使得钢轨的内部组织之间发生人员无法观测得到的缺陷,例如出现内部裂纹、锈蚀等。超声波无损探伤检测技术在重载钢轨中的应用,能够通过无损检测技术探究其重载钢轨轨道底部和头部之间的具体损伤情况。如对钢轨底部缺陷探测过程中,利用探头对钢轨底部进行检测时,超声波无损探伤检测仪主要突破晶片发射出相应的纵波,沿着钢轨的头部到钢轨的腰部,在其截面上形成完整的能量回波;在钢轨底部反射界面之后,被另一个芯片所吸收,当钢轨中存在着任意的裂纹或是缝隙、金属杂质后,都会阻断超声波在截面上的纵波传递信号,从而使得其回波显示刻度出现问题,因此需依靠检测人员对其具体缺陷类型和位置进行判断。

4 结论

铁路网络系统随着社会经济的飞速发展不断扩大布局范围,在助力我国交通运输产业链优化基础上,随之而来的钢轨安全运输问题也引起了社会各界人士的广泛关注。

本文在对钢轨无损探伤技术进行概述的基础上,分析了钢轨探伤常见的原因,对钢轨无损探伤诸如检测数据生成、探伤灵敏度调节等实际应用过程进行梳理,旨在为更好地利用钢轨探伤技术提供参考。