汽油机凸轮轴轴承失效问题的研究

刘川,路和林,赵波,罗秋萍,刘胜强

(宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336)

0 前言

凸轮轴是发动机配气机构的主要零部件,通过各缸配气凸轮驱动气门按一定的相位开闭,保证气门升程。凸轮轴轴承磨损会对发动机产生不利影响,引起噪声和振动,影响正时相位,导致发动机工作异常。本文通过研究某汽油机凸轮轴轴承失效问题,分析潜在失效模式和原因,提出优化方案,为汽油机机型的开发提供设计思路。

1 凸轮轴轴承失效现象

M1汽油机的工程样机在台架试验时,发现存在性能波动并伴有异常噪声。为解决该问题,拆解发动机,发现进气凸轮轴球轴承损坏,如图1所示。

图1 凸轮轴轴承损坏

在进一步的拆解中,发现缸盖凸轮轴轴承孔表面存在整圈滑动痕迹,表明轴承外圈与轴承孔之间存在相对运动(理论上两者为过盈配合,可能存在微动腐蚀,但不应出现整圈滑动痕迹);缸盖轴承孔、缸盖及油底壳中存在大量铁质杂质,推断为钢球及滚道异常磨损剥落所致,如图2所示。

图2 轴承孔内存在磨痕及铁屑

2 轴承失效原因

2.1 原因分析

轴承失效模式为凸轮轴轴承磨损,使用故障树分析法(FTA)分析其失效原因,并根据分析结果进一步排查,如图3所示。

图3 轴承失效原因分析

2.2 原因排查

正时皮带张紧器对正时皮带有导向和张紧作用。一方面,可防止在发动机高速运转中发生皮带跳齿;另一方面,可改变皮带包角,调节皮带的有效接触面积。张紧器的张力过大会增加正时皮带动态张力,使轴承所受的径向力加大。

复测正时皮带张紧器的张紧力,结果如表1所示。由表1可知,该发动机所搭载的张紧器张紧力为3 N·m,满足设计要求,不是轴承失效的原因。

表1 张紧器张力复测结果

额定承载能力要求为:轴承动态载荷>21 000 N;轴承静态载荷>8 000 N。凸轮轴轴承的受力分解如图4所示。通过正时系统动态测试,采集发动机运行工况下正时皮带的动态张力数据,见表2。由表2可知,轴承设计承载能力满足正时皮带动态张紧力要求。

表2 皮带动态张力

图4 轴承受力分解

与发动机正常运行工况相比,发动机启动、停机时,其凸轮轴转速的最大加速度相对较小。在启停工况下,轴承动态载荷的计算结果小于轴承额定动态载荷。

综上可知,轴承设计承载能力满足发动机使用要求,不是轴承失效的原因。

发动机供油不足,轴承润滑不良,轴承内的钢珠与轴承内圈、外圈直接接触并产生摩擦,会导致轴承升温过热,轴承失效。

该机型采用中置凸轮正时机油控制阀(OCV)布置方案,轴承无可变正时驱动器(VVT)的回油辅助润滑,轴承润滑方式为飞溅润滑,如图5所示。

图5 轴承润滑布置

该布置方案搭载多款发动机机型,经过台架试验及市场检验,结果合格,为成熟的设计结构。

拆机时,在其进、排气凸轮轴承孔及轴承上发现有较多残留机油,表明轴承润滑良好,不是导致轴承失效的原因。

如果杂质进入轴承,会使得摩擦副润滑不足,钢珠及滚道表面出现压痕、拉伤等缺陷,加速轴承磨损。

检测轴承清洁度,结果合格,轴承返厂拆解也未检测出硬质异物,因此不是导致轴承失效的原因。

如果轴承本身存在缺陷,在发动机运行过程中也会发生失效。查阅供应商生产信息,确认故障轴承出厂,确定径向游隙满足图纸设计规定,轴承组件及其子零件(包括内圈、钢球、保持架和外圈)的材料、尺寸和性能均满足图纸规定,且轴承热处理和压装过程均无异常。

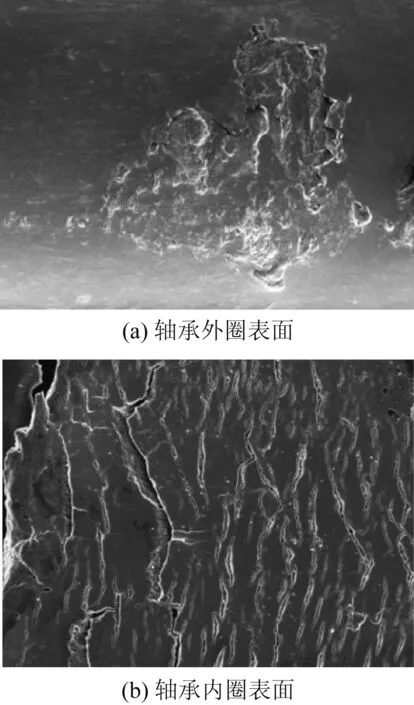

钢球表面可见材料剥落痕迹,如图6所示。轴承外圈滚道内可见局部剥落痕迹,非承载区可见轻微运行痕迹;轴承内圈滚道上明显可见局部剥落痕迹和黏着痕迹。

图6 钢球表面剥落痕迹

电镜分析显示,轴承内圈、外圈滚道内可见表面起始的疲劳剥落特征,如图7所示。

图7 轴承内外圈存在表面起始的疲劳剥落特征

金相分析结果显示,进气内圈、外圈滚道均有二次硬化及回火区,表明滚道表面有润滑不良和过热现象;滚道表面未发现黑色腐蚀区,表明轴承无过载情况。因此,可排除零部件自身缺陷导致轴承损坏的情况。

轴承与凸轮轴、缸盖的配合方式为过盈配合,轴承装配后轴承游隙会被压缩,经尺寸链校核,被压缩后的游隙仍符合要求。

经检测,凸轮轴外径、圆度、圆跳动等尺寸结果均符合要求。

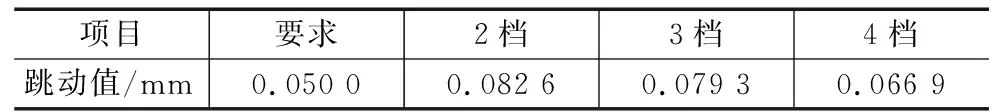

复检缸盖凸轮轴轴孔的尺寸时,发现与A-E基准的圆跳动相比,凸轮轴轴承孔(见图8)的圆跳动超差,见表3。

图8 凸轮轴轴承孔及轴颈滑动轴承孔

表3 缸盖轴承孔圆跳动值

绘制各缸凸轮轴轴孔尺寸的矢量图,如图9所示。由图可知,进气凸轮轴轴承孔跳动超差的方向与凸轮轴受皮带拉力的方向(图4)基本一致。

图9 缸盖凸轮轴各轴承孔尺寸矢量图

使用凸轮轴及缸盖的尺寸进行尺寸链计算,发现轴承孔位置公差与凸轮轴轴颈孔位置公差之和大于轴承径向游隙与滑动轴承间隙之和,不符合要求。

为确定轴承失效的真正原因,挑选轴承孔(轴颈孔)跳动为0.015 mm的缸盖,使用同批次的轴承再次试验。试验合格,轴承未失效。

2.3 原因总结

跳动公差设计较大,叠加实物超差,导致安装孔位置公差大于轴承间隙。在发动机运行过程中,凸轮轴及轴承偏斜,出现轴承内钢球偏离正常滚道、工作游隙出现异常等现象,引起轴承卡滞,使轴承摩擦力矩增大;同时,轴承摩擦副无法得到有效润滑和冷却,出现钢珠及内圈、外圈表面疲劳剥落的现象,最终造成轴承失效。

3 措施及验证

缸盖图纸上,轴承孔圆跳动公差为0.05 mm,不符合实际轴承使用要求。为解决跳动超差的问题,重新分配公差,将缸盖轴承孔跳动公差优化为0.02 mm。

为验证整改措施是否有效,挑选装配极限间隙特殊样机进行耐久试验。使用轴承孔内径和跳动分别接近下限和上限的缸盖,外径和跳动接近上限的凸轮轴,以及径向游隙靠近下限的轴承,搭载台架耐久及整车耐久完成测试。试验结果表明,该优化方案有效且可靠。

4 结语

通过对张紧器张力、轴承载荷、润滑边界、清洁度、制造缺陷、设计缺陷等方面的研究,探索轴承磨损失效的真正原因,通过测试,确定轴承孔圆跳动过大是造成轴承失效的主要原因。采取针对性措施后,可有效地解决了凸轮轴轴承失效问题。

同时,完成了对潜在失效模式及其原因的识别与归纳,并针对失效原因制定相应的预防措施,为后续产品的设计及应用提供经验和参考。