海上机采井运维数字化转型与故障预警方法的研究与应用*

徐文江 牛洪彬 吴 刚 郑 毅 李 强 姜维东 李郭敏 林志勇

(1. 中国海洋石油有限公司开发生产部 北京 100010; 2. 中海油能源发展股份有限公司工程技术分公司 天津 300452;3. 中国海洋石油集团有限公司科技信息部 北京 100010; 4. 未必然数据科技(北京)有限公司 北京 100089; 5. 中海石油(中国)有限公司天津分公司 天津 300452)

电潜泵(ESP)作为一种适用范围广、效率高的人工举升设备,具有排量大、功率高、能量传递方式简单及管理方便等优点[1-2],在海上油田得到了广泛应用。电潜泵的井下工作环境复杂多样,运行异常乃至故障停机将极大影响油井的正常生产。如何降低电潜泵故障率和减少躺井时间,是提高采油井效率,保证油田稳产的关键,也是油田数字化转型和智能分析的着眼点之一。

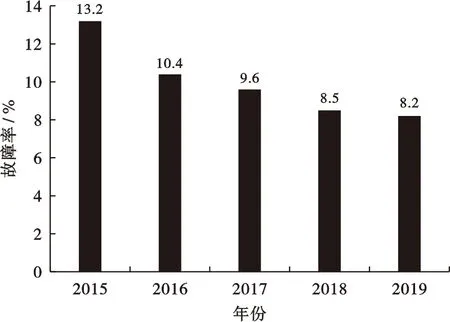

2015—2019年,通过在机组质量提升、选泵设计优化、加强施工质量控制和生产运维管理等方面的努力,海上油田机采井故障率已由13.2%降低至8.2%,如图1所示。但从2019年开始,现有技术和管理努力进一步降低机采井故障率的效果已经很有限,原因是当前的电流卡片诊断、井口憋压诊断、机组振动分析、电潜泵工况诊断仪、生产参数综合分析等技术手段,在油田井况变化和生产参数变化下,难以快速协同诊断而容易错失机采井处置的最佳时机,难以满足进一步降低机采井故障率的需要[3-9]。在油田数字化大环境的背景下,建立在线监测诊断系统,将大数据分析和AI机器学习下的深度学习技术与电潜泵的运维管理相结合,提高诊断效率与准确率,及时改善机组运行工况,并将油井故障管理从事后处理变为事前预警,及时做好修井准备,从而减少躺井时间,是机采井技术升级的重要方向。本文从降低电泵机采井故障率和减少躺井时间等方面开展研究,应用大数据分析挖掘与机器学习技术,取得了电潜泵健康度模型、故障诊断模型,寿命预测模型等研究成果,为电泵机采井智能监控、科学研判分析、调整和管理提供了高效的技术手段,可指导海上油田生产的检泵修井措施制订与实施。

图1 近5年国内海上机采井故障率统计Fig.1 Fault rate statistics of offshore mechanical wells in recent 5 years

1 海上机采井故障预警方法

海上智能采油系统以电潜泵井数字化和智能分析平台为手段,创新性的将海上一线人员与陆地技术专家、静态数据与动态数据统一在同一个平台上,应用大数据分析挖掘及深度学习技术完成智能分析模型的构建。区别于传统方式下由技术人员进行逐项参数人工对比分析,使用智能分析模型可实时计算机采井健康度,有针对性地进行电泵故障预测,对已显露的电泵机组异常和有潜在故障的油井自动预警,预测故障发生时间,同时给出诊断意见并提出处置措施建议。在持续应用智能模型的过程中,智能分析模型可以持续学习、自我进化,通过系统运行,持续、逐步丰富电泵异常及故障案例库,采集异常及故障特征,使故障诊断及异常处置措施推荐越来越精准,根据预测结果,可实现对机采井不同异常程度分级处置的量化管理新模式。

1.1 健康度的分析方法

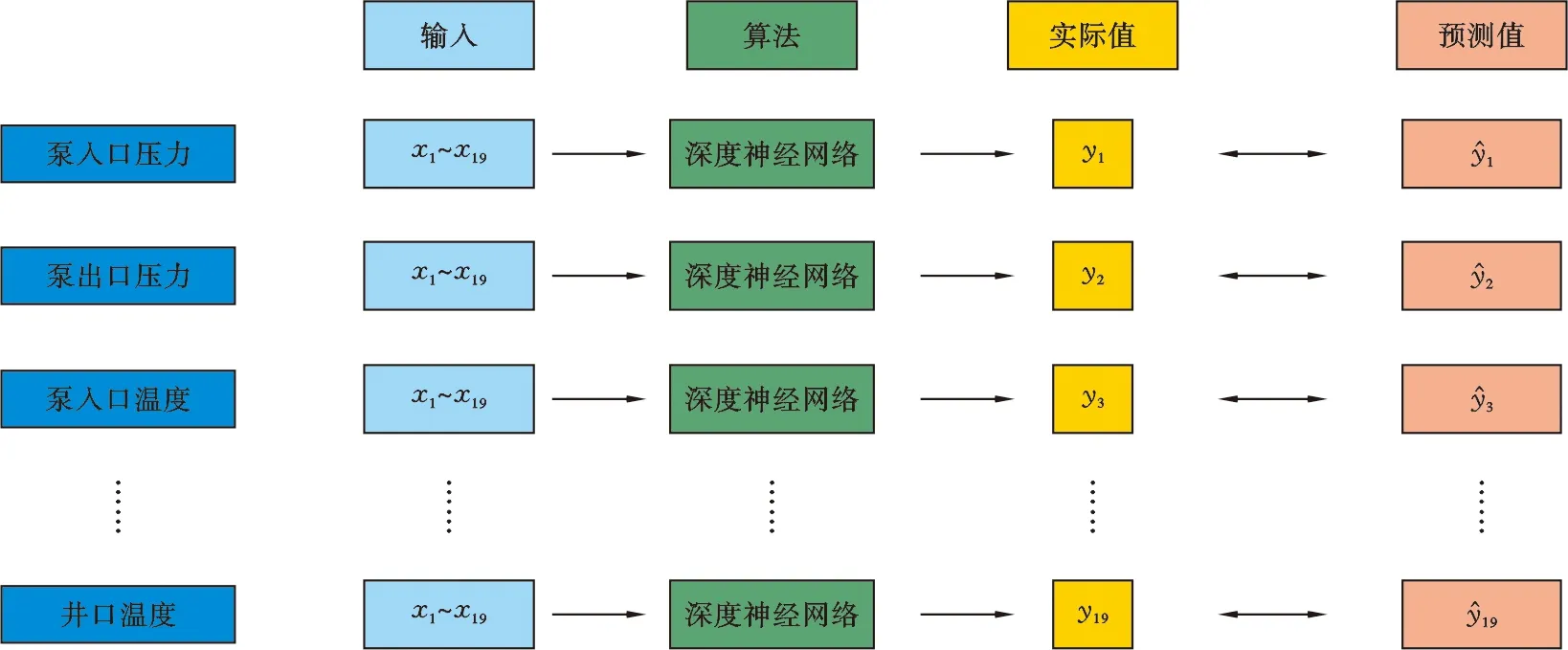

健康度是表征电潜泵健康程度的核心量化指标,也是故障预警、寿命预测的重要依据,健康度值的高低反映了电潜泵的性能参数相较于历史上正常运行的情况下差异,差异越大健康值越低。健康度计算是基于机器学习历史电泵吸入口压力、出口压力、井下电泵吸入口井液温度、电机温度、电流和井口温度等参数,构建分析模型并计算各参数的预测值,对比电泵运行的实际值和预测值,计算偏离度。将关键参数的偏离度加权平均计算得到总体偏离度,最终转换为机采井健康度值作为直观表征。如图2所示,计算数据共20个参数,预测某个参数时,其余参数作输入条件。

电潜泵健康度计算过程分为3步,首先通过深度学习模型对影响电潜泵的关键参数取值进行预估;其次计算各关键参数当前值和预估值之间的偏离度,并计算各关键参数汇总后的综合偏离度;最后通过非线性函数将综合偏离度映射到健康度上,具体实现过程见图2。

1.1.1电潜泵关键参数预估

对电潜泵机组可监测参数包括井下泵工况、地面变频器、井口计量等3个类型,均参与到电潜泵健康度的计算,将变频器、井口和泵工况中的部分参数作为关键参数直接参与计算,其综合偏离度决定了健康度的值。上述关键参数的预估实现需要2个步骤,第一步构建深度学习模型;第二步利用电潜泵历史上良好的运行记录对深度学习模型进行训练并保存训练结果,最终采用循环剔除关键参数的方式获取模型的输入参数,并估算被剔除关键参数的值。

图2 健康度计算原理图Fig.2 Schematic diagram of health calculation

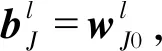

1) 深度学习模型构建。

(1)

σ(z)=max(0,z)

(2)

(3)

(4)

(5)

图3 深度网络模型架构Fig.3 Deep neural network architecture

简化为

zl=wlal-1

(6)

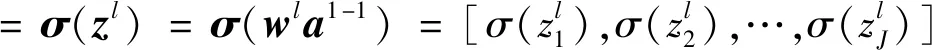

则第l层经过神经元激活函数非线性变换输出向量al-1为

(7)

模型的最终输出向量aL为

aL=σ(zL)=σ(wLaL-1)

(8)

利用正则化的思想构造新的损失函数C:

(9)

式(9)中:前一部分是均方误差的表达式,其中y为训练数据对中的期望向量,增加了对权重系数矩阵W的L2正则化表达式,其目的在于降低过拟合现象;M为训练数据对的个数(训练数据对(x(j),y(j)),j=1,2,…,M);λ为一个大于0的常数,且权重系数矩阵W为

W=[W2,W3,…,WL]

(10)

最小化损失函数Cmin为

(11)

模型转化为一个关于参数矩阵W的无约束极值问题。

2) 利用深度学习模型循环估算关键参数。

电潜泵运行参数构成的向量X:

n

(12)

式(12)中:x1,x2,…xn表示电潜泵的不同运行参数;i∈[1,2,…,m],m为关键参数的数量。

采用m次循环,逐一剔除m个关键参数的方式从X中获取m组Xpi向量:

n-1

(13)

式(13)中:Xpi为模型输入向量,其n-1个元素对应电潜泵的n-1个输入参数,Xpi是X中不包含xpi的输入向量,其中X是由所有元素构成的向量,其元素个数为n,待预估关键参数的个数为m,m≤n。

利用深度学习模型逐一计算出被剔除关键参数的预估值,表达式为

(14)

m

(15)

1.1.2各参数偏离度汇总

电潜泵m个关键参数的预估值是通过深度学习模型计算得到的,其计算结果与实际值存在偏离,每个参数的偏离量反映了该参数偏离最佳值的程度,为了反映电潜泵整体的偏离程度,需汇总各参数的偏离,公式为

(16)

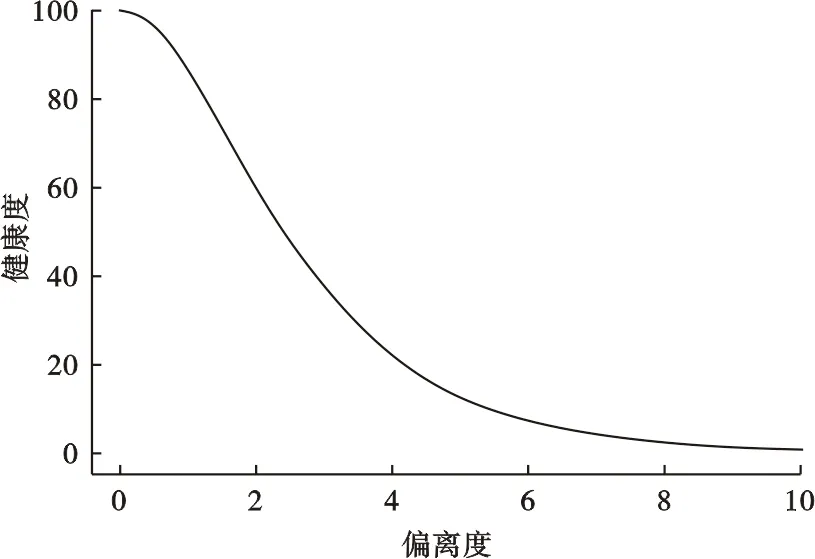

1.1.3偏离度映射到健康度

电潜泵的健康状况可以通过偏离度(e)大小来体现,偏离度越大,健康程度越差,但偏离度的值域为大于0,不便于定性健康度的好坏,于是通过数学方法将偏离度映射到阈值为0~100的区间范围内,并将这一映射值称之为健康度,映射公式为

(17)

式(17)中:hx为总体偏离度为x时映射的健康度值;p为偏离度分界值,即总体偏离度大于p时,映射健康度小于60,否则大于等于60。偏离度到健康度的映射曲线如图4所示。

图4 偏离度到健康度的映射曲线Fig.4 Mapping curve from deviation to health index

建立模型难点是电潜泵在大部分的时间里都是正常运转,因此积累的历史数据中绝大部分数据为正常数据,故障数据占比非常少,属于严重的样本不平衡问题,这样将无法直接建立有效的故障分类模型。解决方法是,基于目前的数据现状,利用已有的大量正常数据建立模型,找到数据背后隐藏的各个参数之间在的相关关系。具体实现思路如下:将所有能够反映电潜泵性能的监测参数作为输入,选取电潜泵非故障阶段的数据作为训练样本,基于训练样本拟合电潜泵正常运转下的模型,模型预测值为当前状态和正常运转状态下的偏离,再将偏离转化为健康度。

健康度模型通过深度神经网络等大数据分析技术,提取测点数据的信息,将电潜泵的整体运行状况进行量化,计算电潜泵的健康度得分。电潜泵健康度可以帮助业务人员对电潜泵的整体运行情况有一个较好的认知。同时,健康度得分的趋势变化也可以成为电潜泵故障预警和寿命预测的重要依据。

1.2 故障预警的分析方法

电潜泵健康度值越高且趋势平稳说明其运行状态越接近理想状态,反之说明状态不佳,通过监控健康度变化可以进行预警。

1) 故障诊断。

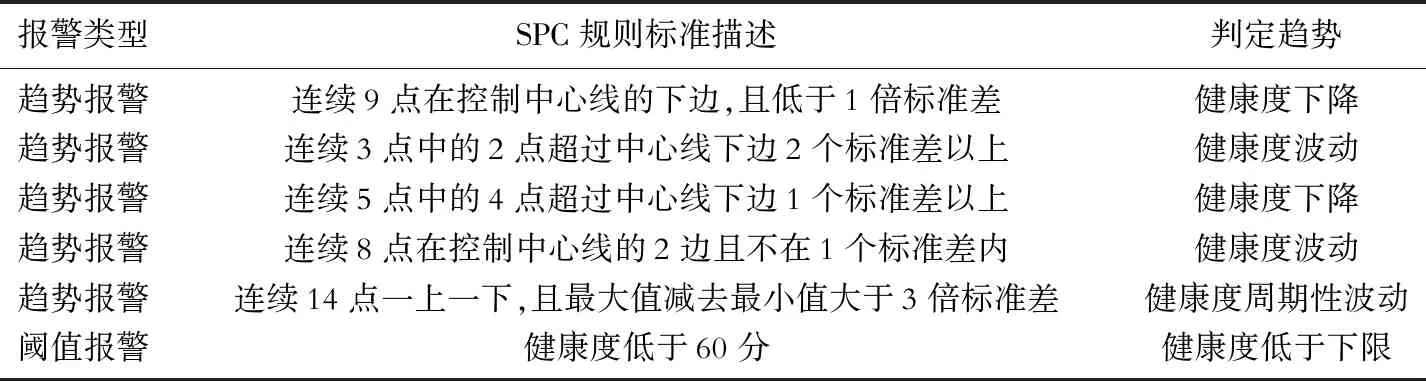

由于电潜泵故障数据不足,无法直接建立故障分类模型。因此,需要通过实时监测各个关键参数的变化情况,将参数表现出的异常现象组合与故障案例库进行匹配,实现故障诊断。对电潜泵运行参数的异常检测有两种方式:①阈值报警,即当参数值溢出阈值外时触发单参数阈值告警;②趋势报警,为区分电潜泵在运行过程中各参数的波动是否正常,采用SPC判异准则对每个运行参数连续一段时间内的运行状态进行诊断,评估这段时间内波动状态是否正常,评估依据是事先选定的SPC准则在这段时间内是否被触发,详见表1。

表1 故障诊断规则表Table 1 Fault diagnosis rules

2) 故障类型及处置分析。

将电潜泵各个参数的实际变化趋势与案例库中各参数的变化趋势进行实时自动匹配,从而诊断出电潜泵故障类型以及故障原因和处置措施。海上油田智能采油系统案例库包括3个部分,一是电潜泵发生故障时各运行参数的趋势特征,二是故障类型,三是对相应故障的处置措施。实际应用中,系统通过利用SPC准则,判断出相应参数的趋势特征,自动和案例库进行匹配,推荐处置建议,供机采工程师和技术专家参考。案例库伴随系统的不断学习和积累而不断丰富,使用过程中通过捕捉并归档系统内的故障及异常,形成新案例。随着系统运行时间增加,案例逐渐丰富,故障及异常处置建议功能也会越来越精准。

1.3 寿命预测的分析方法

根据电潜泵健康度模型的实时计算结果,可以对电潜泵的实时状态进行数学描述,但是无法实现对电潜泵的寿命进行预测,故需要通过建立趋势预测模型。趋热预测模型可采用AR模型(自回归模型)、MA模型(滑动平均模型)和ARMA模型(自回归滑动平均模型)算法,根据电潜泵运行参数近期变化重于历史远期变化的特点,选取了ARMA模型(自回归滑动平均模型)。与此同时,结合试点油田的历史电潜泵故障时的健康度数据统计,选取了60分作为电潜泵寿命终结的底线分。

2 海上智能采油系统构建

海上智能采油系统包括数据采集、故障预警、故障诊断、寿命预测等子系统。系统通过电潜泵实时健康度计算、日度健康度计算、单参数异常预警、故障预警和诊断、寿命预测等模型建设,实现通过预测电潜泵故障隐患并推荐处置措施,减少故障率,通过预测机采井躺井时间,提早启动修井计划,减少躺井时间的功能。

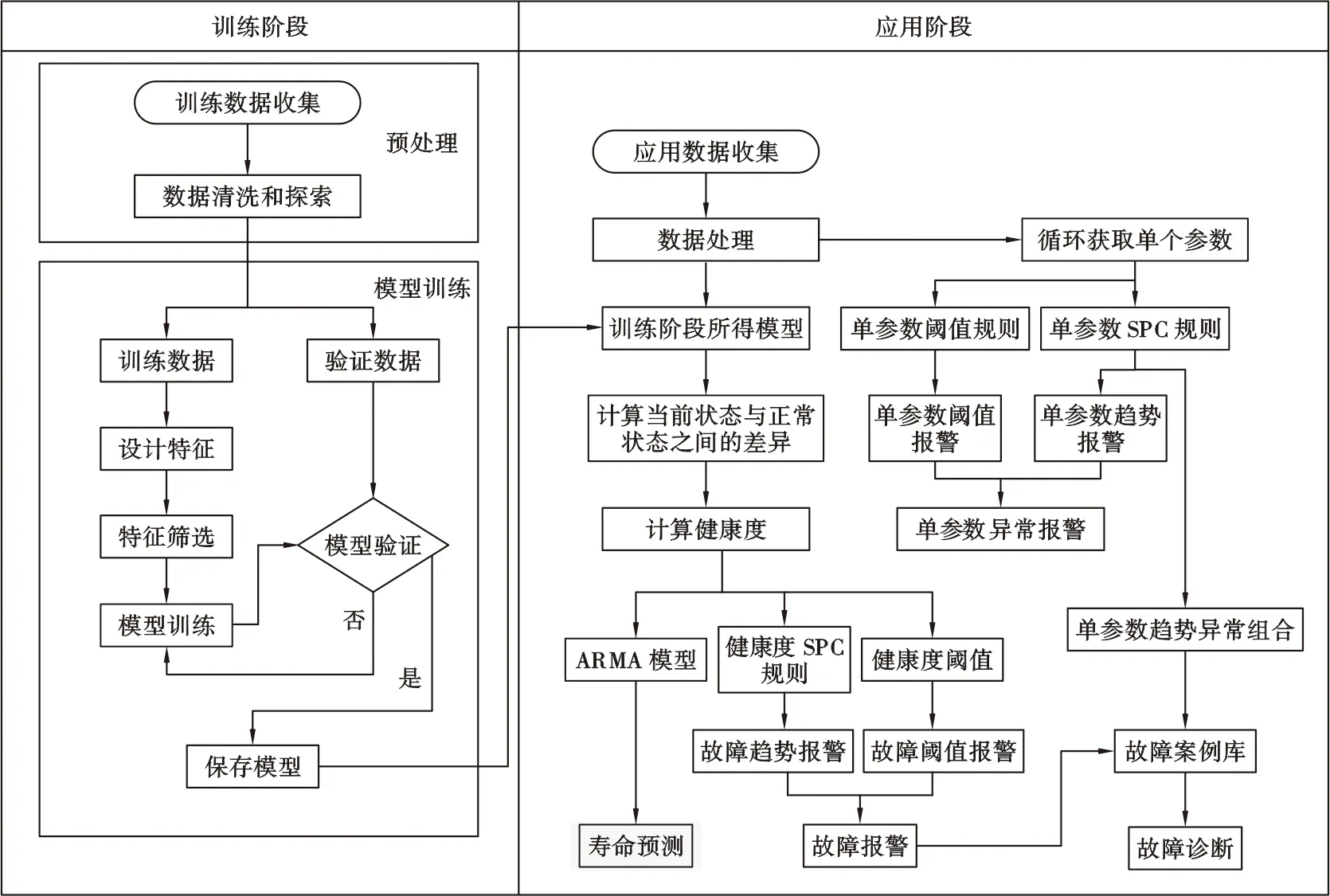

智能采油系统的算法应用分为训练阶段和应用阶段,在训练阶段基于训练数据完成数据清洗和探索、训练数据和验证数据划分、特征设计、特征筛选和模型训练。在应用阶段,系统利用已保存的训练模型进行健康度计算,并利用ARMA模型实现寿命预测,同时,系统利用SPC算法对电泵井运行中的各个单参数和计算的健康度进行趋势预警和阈值预警,实现故障预警功能。系统还可以将单参数的异常趋势进行组合后与故障案例库进行匹配,实现故障诊断功能。详细的应用流程如图5所示。

图5 智能采油系统算法应用流程Fig.5 Intelligent oil production system algorithm application flow

2.1 数据采集和远程传输

油井数据资料很多,涵盖油藏资料、管柱资料、机组数据、井史资料、生产数据等多个方面,特别是电潜泵采油系统的实时运转情况,需要通过传感器和数模转换,完成模拟信号向数字信号的转变,并采集进入采油平台的中控系统,进而通过平台上的服务器远程传输回陆地,与其他重要数据一起参与智能分析。海上油田机采井的实时数据记录包括泵出入口压力、井液温度、电机温度、电机振动、漏电流、运行频率、运行电压与电流、油压、套压等。

海上智能采油系统建设以数据采集为基础,根据数据的频率和完整性,将20种数据分成A、B、C、D 4类数据进行管理利用,进而支持系统各功能模块的计算。A类数据为全量实时数据,B类数据为泵工况日度数据,C类数据为井口控制柜日度数据,D类数据为井口计量日度数据。A类数据更新采集频率最高,采用秒级更新,支持工况实时监测,B、C、D类数据采用日度更新。

2.2 故障诊断和寿命预测

电泵的故障诊断主要以电泵的生产参数、油层参数、原油物性参数、油井参数、井筒状况、环境参数、电泵井作业情况以及电流卡片等为依据[3],结合故障诊断经验,对各项参数进行系统、全面分析,从而准确地诊断出电潜泵故障原因。

海上油田智能采油系统实现了故障诊断和寿命预测功能,对机采井分3个层级进行优化管理和处置。系统针对机采井20余项数据,采用软件代替人工进行批量诊断分析,提高了诊断分析效率和诊断符合率。系统自动识别关键数据,将电潜泵的运行判断定量化,用健康度进行直观表征。实现对电潜泵异常及时告警,故障自动分析判定,对异常工况通过案例库匹配处置建议,并通过特殊算法对变化趋势进行判断,将油井管理从事后处理变为事前预警。

2.3 海上机采井运维数字化转型

通过海上智能采油系统在曹妃甸作业公司示范应用,与其电泵井运行维护生产与管理过程深度融合,有效推动了海上机采井运营管理的数字化转型。

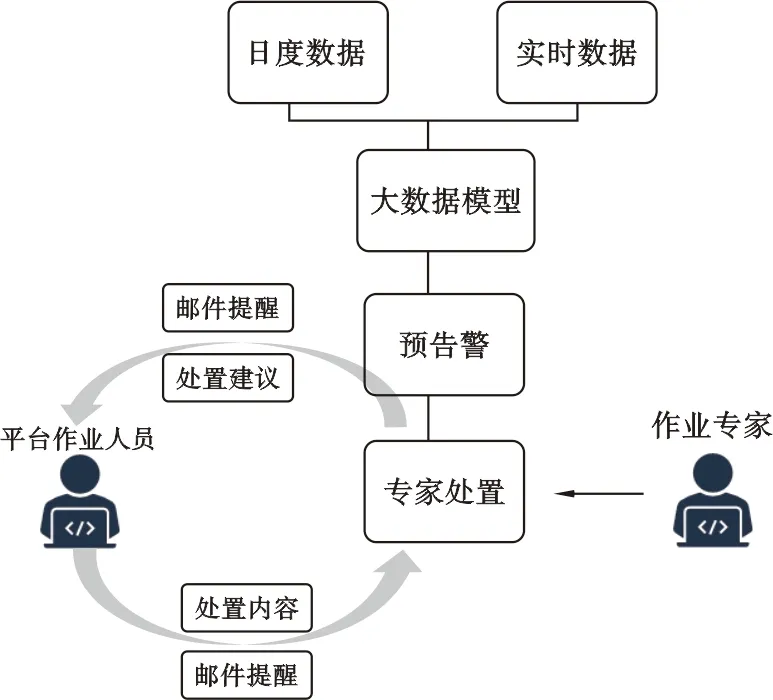

在电泵井数字化运行维护过程(图6)中,智能采油系统从数值异常、通讯异常、工况异常等角度进行分类并自动定位异常原因,作业人员对异常情况进行排查,系统对结果进行记录与跟踪并实时推送信息至相关用户,通过健康度变化与告警提示电潜泵实时状态,实现处理流程与跟踪过程的透明化与数字化。系统每日对运行情况进行统计,对生产变化情况与异常处置进展情况,以邮件形式每日推送至相关用户,以实现支持用户指挥决策前移、智能化辅助的工作模式。

图6 机采井数字化运维示意图Fig.6 Schematic diagram of digital operation and maintenance of mechanical production well

3 上线运行情况

海上油田智能采油系统已在渤海A油田部署上线运行,实施范围涵盖8个生产平台,226口电潜泵采油井。运行期间对智能分析模型和系统功能持续进行验证与优化,截至2021年2月底,在一年的运行时间内,共准确预测电潜泵故障躺井事件12井次,准确率达到80%以上,平均提前28.5天,为提前做好修井准备创造了有利条件;同时,共发现工况异常45井次,涉及绝缘故障、地层供液不足、吸入口堵塞、乳化、出砂、通讯异常、传感器故障等异常情况,通过生产现场及时采取措施,电泵井恢复了平稳运行,有效降低了电泵故障率,并延长电泵寿命。

3.1 减少故障率分析

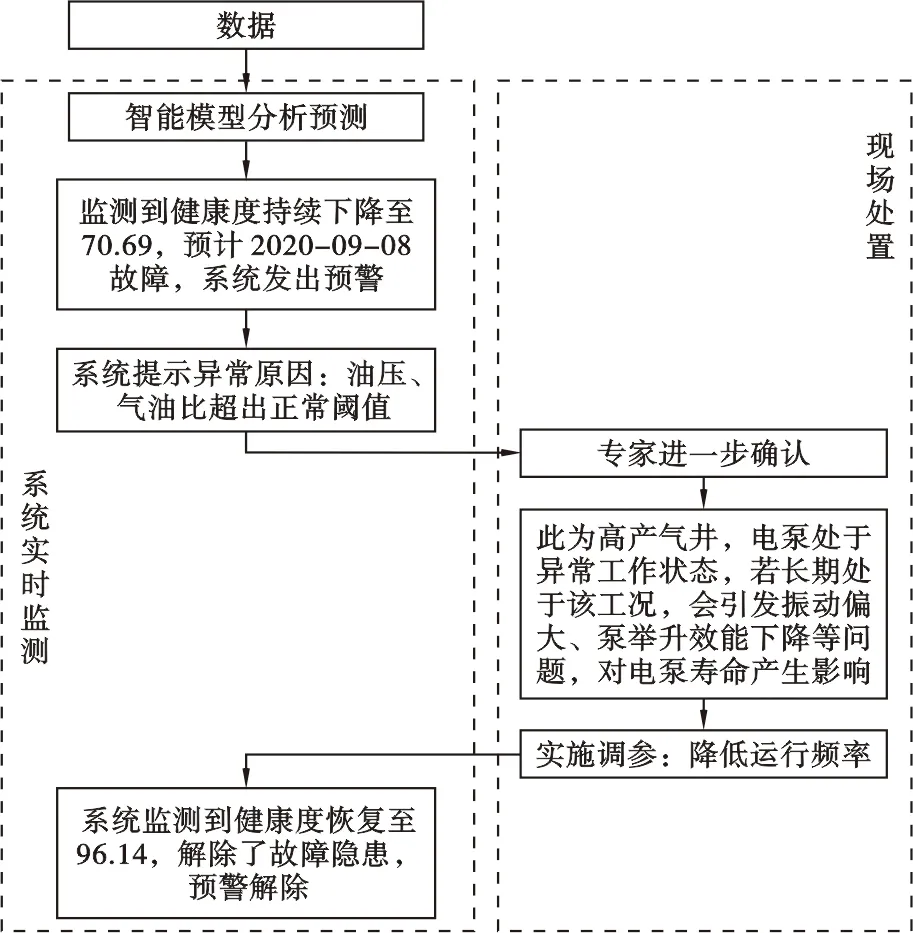

以A油田A1井为例(图7),2020年1月9日系统预警该井健康度下降至70.69,识别参数异常为“油压、气油比的值溢出阈值外,气油比波动较大”,系统及时捕捉到这一异常,陆地技术专家查看详细参数并分析后,确认了该电泵处于高含气率这一异常工况,如长期处于该工况,会产生如振动偏大、泵举升效能下降等问题,对电泵寿命造成影响。随后,海上操作人员对该井生产进行调参,降低电泵运行频率,最终消除了故障隐患,该井健康度恢复至96.14,避免了未来故障造成的躺井。

图7 A油田A1井避免电泵故障案例Fig.7 Preventing ESP failure case of Well A1 in A oilfield

3.2 减少躺井时间分析

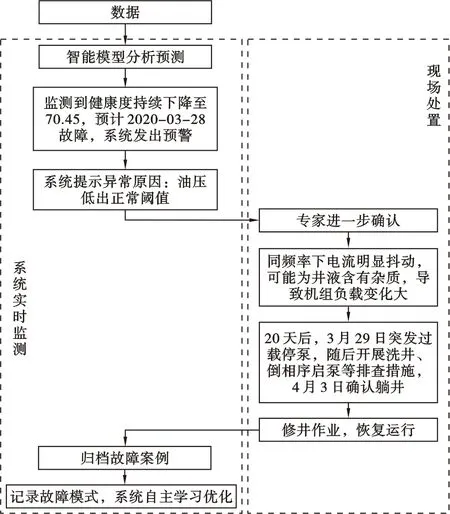

以A油田A3井为例(图8),2020年3月7—9日连续3天预警该井健康度下降,系统预测2020年3月28日躺井,因及时捕捉到机采井异常,实际提前20天预测到故障时间,使得该井作业安排更加主动,躺井后即刻安排修井复产,有效减少了躺井时间。

图8 A油田A3井计划修井案例Fig.8 Planned workover case of Well A3 in A oilfield

4 结论与建议

1) 在海上A油田试点了机采井数字化转型和智能采油系统,验证了通过提前预测电潜泵故障和寿命时间,及时处置电潜泵问题并提前安排检泵修井,有利于降低机采井故障率和躺井时间,提高生产时效,节约修井投资,具有很好的推广应用前景。

2) 基于油田历史数据建立的电潜泵健康度模型、故障诊断模型,寿命预测模型,结合电潜泵系统实时数据和生产日度数据,可以应用于未来机采井运行管理,但在上线运行中发现数据完整性和数据质量是提高故障和寿命预测准确性的基础,智能分析模型的算法和训练是提高准确率的关键,尽管试点项目应用取得了效果,但这两方面均需持续优化和改进。

3) 通过在海上机采井运维数字化转型和智能分析实践,启发了数字化转型在更多领域的应用潜力,建议通过功能升级并接入更多数据,可以实现采油井生产潜能分析、注水优化潜力分析、低产低效井治理潜力分析等功能。